|

Arbejdsrapport fra Miljøstyrelsen, 9/2004 Optimering af materialegenvinding af procesmaterialer af plastIndholdsfortegnelse2 Håndtering og genanvendelse af kasseret Procesmateriale

ForordNærværende rapport omhandler resultaterne af de undersøgelser og forsøg der er gennemført i forbindelse med projektet "Optimering af materialegenvinding af procesmaterialer af plast". Projektet er et delprojekt af hovedprojektet "Brancheindsats inden for fremstilling af plastprodukter". Projektet der har været støttet af Miljøstyrelsen under programmet "Renere Produkter", er gennemført i en toårig periode fra 2002 til udgangen af 2003. Projektet er gennemført i et samarbejde mellem Plastindustrien i Danmark, virksomheder tilknyttet Plastindustrien i Danmark og Teknologisk Institut. Plastindustrien i Danmark har stået for den overordnede projektledelse med Birgitte Svava Veirup som projektleder, mens Teknologisk Institut har haft ansvaret for den faglige og praktiske gennemførelse af projektet i samarbejde med de tilknyttede plastvirksomheder. Følgende virksomheder har været direkte tilknyttet projektet:

Der har endvidere været nedsat en følgegruppe bestående af Anette Christiansen, Miljøstyrelsen (formand), Nils H. Nilsson og Bjørn Malmgren- Hansen, Teknologisk Institut, Materialedivisionen, Arne Holt, Smørum Gruppen, Peter Lindequist Madsen, Reno Djurs (RenoSam), John Brøndorf, Polimeri Europa, Jacob Hartvig Simonsen, KL og Birgitte Svava Veirup, Plastindustrien i Danmark. Der skal lyde en tak til alle der har bidraget entusiastisk til projektets gennemførelse såvel fra de direkte deltagende virksomheder som til plastvirksomheder der har været knyttet mere perifert til projektet. En særlig tak gælder Eldan der har bistået med neddelingsforsøg af procesmaterialer fra tre af de deltagende plastvirksomheder. Sammenfatning og konklusionerMulighederne for en bedre udnyttelse af kasserede procesmaterialer (processpild) i plastindustrien er blevet undersøgt i et samarbejde mellem Plastindustrien i Danmark (PD)og Teknologisk Institut. Undersøgelsen har vist at der er mange penge at spare ved genanvendelse af kasseret procesmateriale enten i egen virksomhed, ved salg eller ved at tænke i utraditionelle genanvendelsesbaner. Baggrund og formålProduktionen af plastemner giver altid anledning til et vist spild i form af procesmateriale som bl.a. stammer fra: indkøring af maskiner, afskær og standsegitre, fejlproduktioner, kasserede emner fra kvalitetskontrol etc. Mulighederne for at genanvende procesmaterialet er afhængig af en række faktorer, bl.a. hvor præcist sammensætningen kan defineres, og hvor rent materialet er. Jo tættere man kommer på den aktuelle proces hvor spildet opstår, jo større er sikkerheden for at sammensætningen kendes præcist. Plastråvaren kan derudover indeholde en række tilsætningsstoffer. Tilsætningsstofferne kan i visse tilfælde have afgørende indflydelse på mulighederne for at genanvende materialet. For hærdeplast, eksempelvis polyurethan, kan der ikke ske en gensmeltning af plasten da det er et stort tredimensionelt molekyle. Her er selve neddelingsprocessen af procesmaterialet af betydning for i hvilken type produkter der kan ske genanvendelse af materialet. For EPS-produktion er genanvendelse af eksternt emballageaffald interessant i relation til øget genanvendelse. Dette er også af betydning i forbindelse med de nye krav til genanvendelse EUs emballagedirektiv hvor genanvendelsen skal øges til 22,5% senest 31.dec. 2008. De fleste plastproducerende virksomheder anvender allerede en del af eller evt. hele deres procesmat eriale internt på virksomheden, men der kan være forhold som gør at denne sekundære råstofkilde ikke udnyttes optimalt. Et eksempel kan være, at den øvre grænse for tilsætning af regenerat ikke kendes. Et andet eksempel kan være, at procesmaterialet er sammensat og derfor ikke umiddelbart kan genanvendes i produktionen For en række produkter, fx fødevareemballage og medicoprodukter, er der specielle krav i forbindelse med anvendelse af procesmateriale. Der mangler et overblik over normer og regler som virksomhederne skal overholde i forbindelse med tilsætning af regenerat. Det overordnede formål med projektet har været at kortlægge mængder af kasserede procesmaterialer fordelt efter typer og produktionsmetoder og samtidig undersøge mulighederne for at reducere ressourceforbruget ved produktion af plastemner ved at optimere materialegenvindingen af procesmaterialer enten ved intern eller ekstern genvinding. UndersøgelsenUndersøgelsen er gennemført i et samarbejde mellem Plastindustrien i Danmark (herefter benævnt PD) og Teknologisk Institut. Fra PD har der deltaget 8 virksomheder i projektet som samlet udgør et repræsentativt udsnit af de processer, materialetyper branchen som helhed anvender i fremstilling af typiske produkter. Der har været afholdt en workshop, og der har været indlæg på PD's ekstruderingssektion forår 2003 og på DAKOFA konference december 2003 om projektets resultater. Der er udarbejdet en vejledning om genanvendelse af procesmaterialer til plastindustrien og et idéudkast til et kontaktforum for genanvendelse af procesmaterialer. Vejledningen omfatter såvel kasseret procesmateriale af termoplast som hærdeplasttyper. Herudover medtages genanvendelsespotentialet af eksternt plastaffald fra EPS-emballage. Vejledningen er baseret på de praktiske erfaringer der er gjort i forbindelse med forsøgs- og udviklingsarbejdet gennemført i projektet, og på besvarelserne af spørgeskemaer udsendt til 50 plastvirksomheder. I vejledningen indgår beslutningstræer der gør det nemt for brugerne at få et overblik over teknik, økonomi og muligheder for genanvendelse af en given plastfraktion. Hovedkonklusioner I forbindelse med udviklingsarbejde med henblik på at øge brugen af eksternt EPS-affald i nye produkter er det overraskende vist at man kan anvende op til 30 % eksternt EPS i nye produkter uden at de mekaniske egenskaber forringes i forhold til brug af nye perler af EPS. Det er en vigtig erkendelse i relation til emballagedirektivets krav om genanvendelse. Gennem forsøgs- og udviklingsarbejde i plastvirksomheder der har deltaget i projektet, er nye genanvendelsesmetoders egnethed demonstreret, og der er peget på mulighederne for utraditionelle løsninger for anvendelse af sammensat produktionsspild. Projektet har demonstreret at plastvirksomhederne kan spare udgifter til deponering eller forbrænding samtidig med at man sparer penge ved at erstatte ny råvare med genbrug af procesmaterialer. Undersøgelsen har vist en stor interesse for at oprette et kontaktforum for salg og køb af procesmaterialer, og at man mest hensigtsmæssigt ser den placeret på PD's hjemmeside. Der er udarbejdet et idégrundlag herfor. Projektet har bidraget med ny viden om:

ProjektresultaterKortlægningen

Tabel 0.1 Produktionsspild og behandling

Mængderne i tabellen er baseret på en spørgeskemaundersøgelse hvor virksomhederne blev bedt om at angive mængder inden for definerede logaritmiske intervaller. Der er derfor en vis usikkerhed på de indberettede mængder. Der har været udsendt 50 skemaer til plastvirksomheder, og 25 indleverede svar. Virksomhederne var udvalgt på baggrund af at de i en anden mere omfattende undersøgelse havde meldt ind at genanvendelse af procesmateriale var højt prioriteret og at mængden af kasseret procesmateriale var over 5%. Tabel 0.2 viser mængderne fordelt på processer. Næsten halvdelen af procesmaterialerne stammer fra ekstruderingsprocesser. Undersøgelsen viste også at over 50 % af procesmaterialerne udgøres af polyethylen (PE) og polypropylen (PP). Tabel 0.2 Vægtbaseret Fordeling af processpild på processer

Håndtering af procesmaterialer Der er et par helt klare budskaber til industrien med hensyn til håndtering af procesmaterialer hvis de skal genanvendes:

Projektet har vist at det er vigtigt at procesmaterialet holdes rent, idet støv, fugt og forureninger, eksempelvis sand og jord, gør genanvendelse umulig til blot nogenlunde kvalitetsprodukter. Det er også vigtigt ikke at blande forskellige plasttyper eller farver sammen da det vil gøre genanvendelse umulig eller mere besværlig. Det har desuden vist sig, at procesmaterialer, der er sammensat af to eller flere forskellige plasttyper eller andre materialer plast indgår sammen med, er vanskelige at genanvende, men at man ved at skele til utraditionelle anvendelsesområder stadig har interessante muligheder for genanvendelse. Der er i projektet udarbejdet en vejledning til plastindustrien med gode råd om genanvendelse af procesmaterialer. Vejledningen er baseret på beslutningstræer, der leder brugeren af vejledningen igennem de problemstillinger man er nødt til at tage stilling til for at kunne vælge den optimale løsning under hensyntagen til miljø og økonomi. I vejledningen er der endvidere beskrevet nogle simple testmetoder man kan bruge i forbindelse med vurderingen af procesmateriale. Der redegøres ligeledes for status på det europæiske normarbejde i CEN vedrørende metoder til karakterisering af genbrugsplast. Virksomhedsaktiviteter I projektet er der set på konkrete problemstillinger i relation til de deltagende virksomheder. Det har meget positivt vist sig at man kan tilsætte ganske høje mængder eksternt EPS-emballageaffald til nyvare efter neddeling uden at det går ud over styrkeegenskaberne. Resultaterne af forskellige tilsætninger fremgår af tabel 0.3. Tabel 0.3: forsøgsresultater fra Teknologisk Institut.

Inden for hærdeplast er der arbejdet med forsøg på at tilbageføre procesmateriale fra polyurethanproduktion til nye produkter. Der er udført forsøg på tilbageføring i reaktionssprøjteprocessen, indstøbning i gummi og indstøbning i polyurethan. Mest lovende har forsøgene med indstøbning i præpolymeriseret isocyanat /polyol været. Der har været udført forsøg med blandet polypropylengranulat i forskellige farver fra spandeproduktion. Det har her vist sig at man kan opnå pæne spande ved genbrug af hvidt granulat med tryk på den ene side ved at optimere på sprøjtestøbeparametrene. Dette har ikke været muligt med de meget blandede farvede granulater. Det er her demonstreret at man ved anvendelse af separationsprocesser baseret på farvesensorer og trykluftdyser efter to gennemløb kan separerere en farve ud i 99,9 % renhed med en kornstørrelse fra 2-6 mm. Der er udført en række neddelingsforsøg på forskellige granulatorer. Det neddelte materiale har omfattet sammensatte produkter. For disse typer er der peget på utraditionelle anvendelsesområder af de neddelte fraktioner. Endelig har der været foretaget forsøg på bedre udsortering af procesmateriale. Erfaringen fra forsøgene har medvirket til at øge den interne genanvendelsesprocent yderligere. Summary and conclusionsThe possibilities for a better utilisation of discarded process materials (process waste) from the plastic industry has been studied in a co-operation between the Danish Plastics Federation and Danish Technological Institute. The project has shown that a considerable sum of money can be saved by recycling discarded process materials either as secondary materials for the production in the company, by selling the material for recycling elsewhere or by thinking in untraditional ways of recycling. Background and purposeIn the manufacturing of different products of plastics there will always be a certain amount of waste of process materials originating from the running-in period of machinery, cut off pieces and punch out pieces, errors in production, discarded products from quality control etc. The possibilities of recycling the process material depend on a number of factors including how precise the composition of the waste and the purity of the material can be described. It is more likely that the composition of the waste can be well described if the waste is collected close to the actual process where it originates. The raw material for plastic production may contain a number of additives which in certain circumstances may have a significant influence on the possibilities for recycling. For thermoset plastics like polyurethane it is not possible to re-melt the plastics as it is a big three-dimensional molecule. However, recycling can be performed by appropriate downsizing of the process material. The possibilities of recycling in different products depend on the quality obtained after the downsizing. For production of expanded polystyrene (EPS) the recycling of externally collected packaging material is relevant in connection with obtaining an increased recycling. This is also of importance regarding the new demands for recycling in the Eu directive for packaging waste where the recycling will have to be increased to 22,5% on 31.december 2008 Most producers of plastic products recycle a part or even all their process material internally. However, in a number of circumstances the recycling is not optimised for different reasons. An example could be that the upper limit of addition of secondary process material is not known. Another example could be that the process material is complex and therefore difficult to recycle internally. For a number of products like packaging material for foods or products for medical purposes, specific demands exist in connection with recycling of process material. An overview of norms and regulations which companies have to obey in connection with recycling of process material is lacking. The overall purpose of the project has been to map amounts of discarded process material divided after type and production process and at the same time study the possibilities for reducing consumption of resources in the production of products of plastics by optimising the recycling of discarded process material either by internal or external recycling. The projectThe project has been performed in co-operation between the Danish Plastics Federation (later called PD) and Danish Technological Institute. From PD eight companies have participated in the project. The companies represent the different processes and types of material which are used for producing typical products in the plastics industry. The project results have been presented at a workshop and at a conference in 2003. During the project a guidance on recycling of process materials for the plastics industry has been prepared and a draft for ideas to a contact forum for recycling of process materials has been proposed. The guidance includes discarded process materials of thermo-plastics as well as thermoset plastics. Apart from this, the recycling potential of externally collected EPS packaging waste is included in the guidance. The guidance is based on the practical experience obtained in connection with the experimental and developmental work performed in the project and on the answers to questionnaires sent to 50 plastic producers. The guidance includes decision trees which make it easy for the users to obtain an overview of technique, economy and possibilities for recycling of a given plastic fraction. Main conclusions In connection with developmental work focusing on an increased recycling of EPS-waste in new products, it has surprisingly been found possible to recycle up to 30% external EPS waste in new products without consequences for the mechanical properties when compared to products based on virgin EPS. This is an important recognition in relation to the demands for recycling in the EU directive for packaging waste. During the research and developmental work performed in the project, the suitability of new recycling methods has been demonstrated, and the possibilities for using untraditional solutions for the use of complex discarded process material have been pointed out. The project has demonstrated that producers of plastic can save expenses for deposit or incineration and at the same time save expenses for virgin material by recycling the discarded process material. The project has shown a considerable interest in a contact forum for buying and selling process materials if possible placed on PD's homepage. Ideas for such a solution have been produced. The project has contributed with new knowledge on:

Project resultsThe survey

Table 0.1 Discarded process material and treatment

The amounts in the table are based on a questionnaire where companies were requested to specify amounts in pre-defined logarithmic ranges. Therefore there is some uncertainty on the given amounts. Questionnaires were sent to 50 companies and 25 answers were received. The companies were selected from a larger survey where they had stated that recycling of discarded process material had a high priority and that the amount of discarded process material was larger than 5%. Table 0.2 shows amounts distributed on production processes. Nearly half of the process materials originate from extrusion processes. The survey also showed that more than 50% of the process materials were based on polyethylene (PE) og polypropylene (PP). Table 0.2 Weight based distribution of discarded process material on production processes

Handling of discarded process materials There are some clear messages to the industry regarding handling of discarded process materials if they are supposed to be recycled:

The project has shown that it is important to keep the discarded process material clean as dust, moisture and impurities like sand and earth make recycling to quality products impossible. It is also important to avoid mixing of different types of plastics or colours as this may make recycling impossible or more difficult. It has also been shown that it is difficult to recycle complex discarded process material based on two or more different types of plastics or other materials. However, by looking into untraditional areas of utilisation there may still exist interesting possibilities for recycling. In the project a guidance for the plastic industry has been prepared with good advise on recycling of process materials. The guidance is based on decision trees which lead the user through a number of decisions necessary for choosing the optimal solution in consideration of environmental and economic issues. The guidance also describes some simple test methods which can be used in connection with the assessment of process material. The status of the European work on norms in CEN regarding methods for characterisation of recycled plastics is also described. Activities at the participating producers In the project has been focused on a number of actual recycling issues in relation to the participating companies. It has very positively been shown that quite high amounts of external EPS-packaging waste can be added to virgin material after downsizing without problems with the mechanical strength of the products. The influence of different additions on E-module and compressive strength is shown in Table 0.3. Table 0.3: Experimental results from Danish Technological Institute.

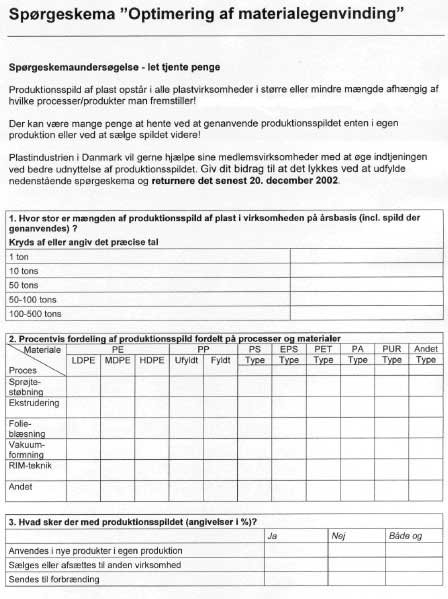

1 Numbers en paranthesis represent the standard deviation for the measurement Within the group of thermoset plastics, a number of experiments regarding recycling of discarded process material from polyurethane based products to new products has been performed. Experiments have been performed with re-feeding of the material in the reaction casting process, embedding in rubber, and embedding in polyurethane. Most promising have been the experiments with embedding in pre-polymerised icocyanate/polyole. Experiments have been performed with mixed polypropylene granulate in different colours for production of buckets. Here it has been shown that it is possible to obtain nice buckets by recycling of white granulate with print on one side by optimising the casting parameters. This has not been possible with the very coloured mixed granulates. However, a demonstration of separation technologies based on colour sensors and nozzles with pressurised air showed that it was possible to separate a selected colour to a purity of 99.9% using two sorting steps and particle sizes from 2-6 mm. A number of downsizing experiments have been performed on different granulators. The downsized material includes material based on complex products with several layers. For these types of material possibilities of untraditional use have been suggested for the downsized fractions. Finally, experiments with a better sorting of discarded process material have been performed. The experience helped increase the degree of internally recycled material. 1 Kortlægning1.1 Kasseret procesmateriale i plastvirksomhederDer opstår et vist spild af materialer ved alle plastprocesser, uanset om det er termoplastiske materialer eller hærdeplaster der formgives. Der kan også opstå spild af materialer ved efterkonfektioneringsprocesser. Spildprocenten vil i en vis udstrækning afhænge af hvilken forarbejdningsproces der er tale om, men også produktionens størrelse vil spille ind. Således vil spildet være størst for små serier, idet spildet typisk sker i opstarts- og stopfasen. En anden kilde til materialespild er emner der fremstilles med fejl. Det kan både skyldes uregelmæssighed i processen eller problemer med materialet (eksempelvis fugt). Selvom den sidste type spild helst ikke skulle opstå, så sker det alligevel. Det vil typisk kunne ske når man begynder at arbejde med materialer man ikke er kendt med, eller forsøger sig med en ny teknologi eller begynder at levere til et nyt kundesegment hvor der er særlige krav til renhed (fx fødevarer/medico). Umiddelbart vurderes det at fremstilling af produkter ved udstansning af plademateriale, folie efter bukning eller vakuumformning, er et af de områder hvor der opstår en betydelig mængde kasseret procesmateriale (spild) i form af afskær. Det samme gælder også ved udskæring og konfektionering af måtter fremstillet i en hærdeplast som polyurethan. Afskær kan ved disse produkttyper ligge i området 5–25 % afhængig af geometri og procesbetingelser. Ved fremstilling af EPS er der den specielle problematik at der sker et uhensigtsmæssigt materialetab hvis emnerne fremstilles med for høj vægtfylde i forhold til specifikationen. Internt produktionsspild genanvendes for EPS' vedkommende allerede i nye produkter umiddelbart efter neddeling, så for denne del af den plastforarbejdende industri er det nok så interessant at se på mulighederne for eksternt genbrug af brugt emballage. Endvidere kan der opstå kasseret procesmateriale ved destruktiv prøvning. Når det gælder genanvendelse af procesmateriale til nye produkter, er der betydelige forskelle i hvor let det lader sig gøre i egen produktion. Simplest er det for de virksomheder der anvender termoplastiske plasttyper til emnefremstilling, så længe de ikke er coekstruderede eller på anden vis blevet kombinet eller samstøbt med et andet materiale i form af en anden plasttype, et indlæg (metal/tekstil), en limning eller en laminering For hærdeplasttyperne er genanvendelse besværliggjort på grund af tværbindingerne mellem molekylkæderne som forhindrer materialet i at kunne gensmeltes til samme produkttype. Ofte er hærdeplasttyperne glasfiberforstærkede hvilket gør at en neddeling ikke ligger lige for i relation til intern genanvendelse af processpild. De ovenfor nævnte forhold bevirker at de problemstillinger den enkelte plastvirksomhed står over for i relation til intern genanvendelse af processpild, er meget forskellige, idet de ikke alene er afhængig af hvilken proces og materialetype man anvender, men også af krav til de færdige produkter med hensyn til mekaniske egenskaber eller helt andre krav der stilles som følge af lovmæssige krav eller kundespecifikke krav. Sådanne krav kan bl.a. omfatte krav i relation til produkter beregnet til drikkevandsforsyning, levnedsmidler, gastransport, medicosektoren eller til områder hvor der stilles krav til brandmæssige egenskaber. For at få en idé om hvilke problemstillinger den enkelte plastvirksomhed har i relation til genanvendelse af eget processpild, har der været gennemført en spørgeskemaundersøgelse først i relation til de i projektet direkte deltagende virksomheder, men senere også til en bredere del af Plastindustrien i Danmarks medlemsvirksomheder. I undersøgelsen er også indgået spørgsmål om hvorvidt man kan anvende eksternt plastspild i sin produktion, og virksomhedernes holdning til oprettelse af et kontaktforum hvor virksomhederne kan udveksle oplysninger om plastspild som man gerne vil modtage eller afsætte. Plastspildet vil fremover i de fleste sammenhænge blive betegnet som kasseret procesmateriale for at understrege at det som udgangspunkt er en værdifuld ressource. 1.2 spørgeskemaundersøgelseDer er udsendt spørgeskemaer (Bilag A) til 49 virksomheder inkl. projektets 7 deltagende virksomheder. Der er modtaget 25 svar. Spørgsmålene omfatter følgende:

Svarene er indtastet i en database hvorfra der kan laves passende udtræk af oplysninger. Svarene er efterfølgende anonymiseret på de punkter hvor virksomhederne har ønsket dette. De samlede mængder af affald fra de virksomheder der har besvaret spørgeskemaerne, er vist i Tabel 1.1. Da spørgeskemaet er udformet så svarene kun opgives inden for opgivne intervaller (fx 100-500 ton), findes ikke data for den nøjagtige mængde processpild. I stedet er beregnet den mindste og den største mængde processpild ud fra de opgivne intervaller samt middelværdien af fordelingen i %. Tabel 1.1 Produktionsspild og behandling

I Tabel 1.1 er som nævnt en vis usikkerhed vedrørende de indberettede totalmængder grundet den grove opdeling, men også grundet at nogle af de virksomheder der har mængder over 500 ton, ikke har opgivet den omtrentlige mængde. Der er endvidere mulighed for at nogle virksomheder ikke har medregnet det interne spild der genbruges rutinemæssigt i produktionen. Mængden af produktionsspild kan således godt være større end de indberettede mængder. Af Tabel 1.1 ses at den foretrukne behandling er salg til anden virksomhed (55 %). Mængden som nyttiggøres ved forbrænding, udgør 24 %, mens mængden til deponering kun udgør 7 % svarende til ca. 1.000 ton. I Tabel 1.2 er vist en vægtbaseret fordeling af processpild på processer. Her ses at hovedparten (45 %) repræsenteres af ekstruderingsprocesser. Tabel 1.2 Vægtbaseret Fordeling af processpild på processer

Hvis man ser på fordelingen ud fra antal af virksomheder i en separat undersøgelse udført af Plastindustrien i Danmark ses af Tabel 1.3 at sprøjtestøbningsvirksomheder udgør det største antal (30 %). Fordelingstallene i Tabel 1.3 kan ikke umiddelbart sammenlignes med de vægtbaserede fordelingstal i Tabel 1.2. Tabel 1.3 Fordeling af antal virksomheder på anvendte processer

Endelig er der i Tabel 1.4 udtrukket data vedrørende fordeling af processpild på polymertyper. Her ses at over halvdelen (55 %) udgøres af PP/PE-polymerer. Tabel 1.4 Fordeling af processpild på polymertyper

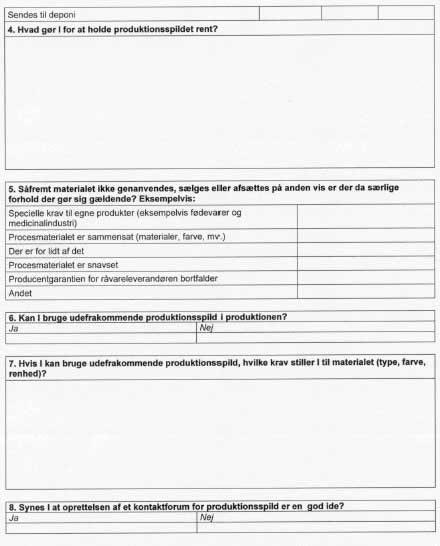

I det følgende er angivet anonymiserede eksempler på svar på en del af de resterende spørgsmål i spørgeskemaundersøgelsen: Spørgsmål 4. Hvad gøres for at holde produktionsspildet rent og de forskellige plasttyper adskilt? Eksempler på svar:

Spørgsmål 5. Såfremt materialet ikke kan genanvendes, sælges eller afsættes på anden vis - hvad er så årsagen til dette? Eksempler på svar:

Spørgsmål 7. Hvis I kan bruge udefra kommende produktionsspild, hvilke krav stiller I så til materialet? Eksempler på svar:

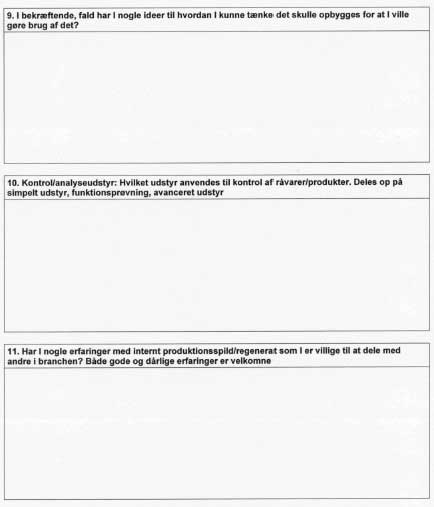

Spørgsmål 9. Hvis I synes et kontaktforum er en god idé, har I så nogle idéer til hvorledes et sådant kontaktforum kunne tænkes opbygget for at I ville gøre brug af det? Eksempler på svar:

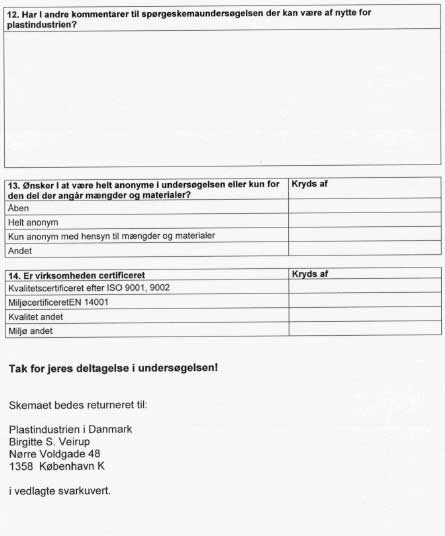

Spørgsmål 10. Kontrol/analyseudstyr: Hvilket udstyr anvendes til kontrol af råvarer/produkter? Brugen af kontroludstyr varierer i besvarelserne. Hovedparten af de virksomheder som ekstruderer, baserer kontrollen på leverandørcertifikater og analyser fra leverandøren. Ved andre procestyper kan dog indgå meget forskelligt analyseudstyr, fx simple analyser som tykkelsesmålinger, men også udstyr til måling af mekaniske egenskaber, gennemskinnelighedsmåler, GC, IR mv. Spørgsmål 14. Certificeringer

Fordelingstallene for branchen er ifølge plastindustrien at 27 % er kvalitetscertificerede, og 14 % er miljøcertificerede. 1.2.1 Overordnede konklusioner fra undersøgelsenSamlet viser undersøgelsen at det kun er en begrænset mængde af processpildet som ikke nyttiggøres, svarende til ca. 7 %. Der er dog stadig en del affald som sendes til forbrænding (24 %). Genanvendelse af affaldet internt kræver kildesortering, neddelingsudstyr, lagring efter type og farve samt uddannelse af personale i korrekt håndtering Affald som ikke kan genanvendes, består fx af blandede polymerer, er smeltet sammen til store klumper eller har ændret egenskaber, så det ikke kan overholde kravene til procesmateriale mere. Der er udtrykt en rimelig stor interesse for en eller anden form for internetbaseret kontaktforum. 2 Håndtering og genanvendelse af kasseret procesmateriale

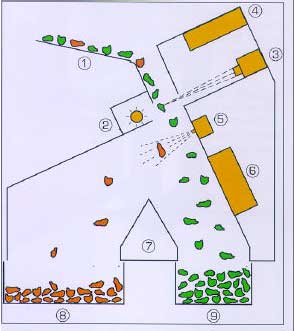

2.1 Overordnede overvejelser når procesmateriale ønskes genanvendtKasseret procesmateriale af plast repræsenterer som udgangspunkt betragtelige værdier, idet de virgine materialer koster adskillige tusind kroner pr. ton som dermed kan spares ved intern genanvendelse, ligesom plastmaterialerne kan afsættes eksternt til lignende beløb hvis plastmaterialerne er sorterede. Hvis man sender affaldet til forbrænding eller deponering, må man derimod af med op mod 1000 kr./ton. Der er altså en potentiel besparelse på mindst 3000 kr./ton til at dække omkostningerne i forbindelse med intern genanvendelse. Fra spørgeskemaundersøgelsen i afsnit 1.2 haves at mængderne som bliver sendt til forbrænding fra de 25 virksomheder, som svarede på undersøgelsen, udgør ca. 3.500 tons. Dette repræsenterer i sig selv en udgift til forbrænding på op til 3,5 mio. kr. for virksomhederne. Hertil kommer den mulige potentielle indtægt på måske 2000 kr./ton svarende til 7 mio kr. hvorfor der er omkring 10 mio. kr. til at dække eventuelle omkostninger i forbindelse med genanvendelse blot for disse virksomheder. Omkostningerne til enten intern eller ekstern genanvendelse af kasseret procesmateriale er afhængig af mængderne af materiale. Genanvendelse kræver således investering i passende udstyr til opsamling og behandling af affaldet ligesom der er udgifter til transport af materiale som skal behandles eksternt. Omkostningerne til genanvendelse pr. ton kasseret procesmateriale vil generelt falde når mængderne øges, idet udgifterne pr. ton kasseret procesmateriale til opsamlingsmateriel og andet nødvendigt udstyr falder når mængden af kasseret procesmateriale stiger. For små mængder kasseret procesmateriale kan omkostningerne til genanvendelse blive så store, at det er billigere at sende affaldet til forbrænding eller deponering, men hvad der er den bedste økonomiske løsning kræver hver gang en grundig analyse af hvad der kan lade sig gøre. Når der opstår kasseret procesmateriale i en virksomhed hvor mulighederne for genanvendelse ønskes undersøgt, er der en række overvejelser som må gennemføres. Som det fremgår efterfølgende, adskiller plasten sig fra andre materialer der normalt genanvendes (fx jern og kobber) ved den mangfoldighed af forskellige plasttyper og kvaliteter der er på markedet. Nærværende kapitel skulle gerne være en hjælp til at få et overblik over muligheder for såvel primær som sekundær genvinding af plast og dermed hjælpe plastindustrien til at øge sin genvinding af kasseret procesmateriale. 2.1.1 Genanvendelse af procesmaterialer fra plastproduktionPlastmaterialer omfatter termoplastiske typer og hærdeplasttyper. De termoplastiske typer består af lange molekylkæder som for de almindelige typer som polyethylen, polypropylen, polystyren og PVC er baseret på lange kæder af kulstofatomer. For de tre første typers vedkommende er det eneste andet kemiske grundstof som er knyttet til kæderne brint. For PVC indgår grundstoffet klor på vægtbasis med en stor andel sammen med brint. Andre termoplastiske plasttyper kan ud over kulstof indeholde grundstofferne ilt, kvælstof, svovl, fluor. Endvidere kan de være forstærkede med fibre eller tilsat fyldstoffer som talkum og kridt. Karakteristisk for de termoplastiske typer er at de kan omsmeltes i forbindelse med genvinding. Det er ikke muligt for hærdeplasttyperne da der ved hærdningen af plasten sker en sammenbinding af molekylkæderne, så der opstår et stort makromolekyle. Med andre ord kan hærdeplast ikke smeltes. Materialegenvinding kan for sidstnævnte typers vedkommende således kun ske ved en neddeling og efterfølgende brug som fyld i andre produkter eller ved en kemisk nedbrydning til nye råstoffer. Overvejelserne i forbindelse med genanvendelse afhænger således i første omgang af om det er genanvendelse af termoplastiske materialer eller af hærdeplasttyper der er tale om. På Figur 1 er vist de overvejelser man bør igennem når kasseret procesmateriale skal genanvendes på den økonomisk mest fordelagtige måde. Først må det opgøres hvilke fraktioner af kasseret procesmateriale der forekommer i produktionen og hvor store mængderne er af hver fraktion. Herefter følger en kortlægning af hvad hver fraktion af procesmateriale består af med hensyn til polymersammensætning, tilsatte fyldstoffer og additiver og om der er tale om sammensatte konstruktioner som laminater, coekstruderede emner med indstøbte dele, emner med fiberarmering m.v. Hvis der er tale om sammensatte konstruktioner, er genanvendelsen mere vanskelig end hvis der er tale om rene polymerer som i princippet normalt kan genanvendes efter sortering og passende neddeling. Genanvendelse af sammensatte konstruktioner kræver typisk en speciel oparbejdning som måske er for dyr til, at det kan betale sig med den aktuelle mængde i forhold til nyttiggørelse ved forbrænding. Nogle plastmaterialer tilsættes specielle fyldstoffer som kan ændre egenskaberne af plasten betydeligt i forhold til polymerer uden fyldstof. Her vil fx kompositmateriale med indhold af glaskugler ikke umiddelbart kunne genanvendes sammen med de rene polymerer. Den sidste gruppe af stoffer som kan ændre egenskaberne af plasten er additiver som blødgørere og flammehæmmere. Man vil således ikke kunne genanvende plast med blødgørere til produktion af hård plast, mens tilsætning af flammehæmmere kan have betydning for afsætning til produkter, hvor det er et krav at der ikke indgår flammehæmmere. Sammensætningen af plastmaterialerne og herunder de tilsatte stoffer har betydning for fysisk-kemiske egenskaber som smeltepunkt, flydeegenskaber og densitet af plasten. Således vil de fleste fyldstoffer eller farvepigmenter øge densiteten af plasten, da fyldstoffer, farvepigment har større vægtfylde end polymeren - fx har titaniumdioxid en vægtfylde på 4,3 g/cm3 mod vægtfylden af plast som ligger fra 0,9-1,4 g/cm3, ligesom plasten bliver mere tyktflydende (viskøs). Mekaniske egenskaber er meget væsentlige parametre både for alle plasttyper fx trykstyrke eller trækstyrke. Styrken af polymerer falder når materialerne genanvendes, da polymerernes kæder gradvist nedbrydes ved gentagen opvarmning, hvorfor man normalt kun kan tilsætte en vis mængde genanvendt materiale hvis en tilstrækkelig styrke skal opnås. Kravene til styrke kan være lavere hvis materialerne afsættes til anvendelse i andre produkter. I afsnit 2.3 diskuteres relevante testmetoder og normer som kan benyttes til at få fastlagt de præcise specifikationer af det kasserede procesmateriale. Ud fra den kortlagte materialesammensætning og fysisk-kemiske og mekaniske egenskaber for de forskellige fraktioner af kasseret procesmateriale skal det analyseres, hvilken behandlingsform eller afsætningsmulighed der er den økonomisk mest favorable. Eksempler kan være:

Denne vurdering kan være vanskelig at foretage, da det kræver kendskab til:

Figur 1 Overvejelser ved genanvendelse af kasseret procesmateriale I forbindelse med både intern og ekstern oparbejdning kan det være nødvendigt at behandle affaldet, fx neddele dette eller frasortere uønskede emner. I afsnit 2.2 er vist en oversigt over mulige oparbejdningsmetoder som kan bringes i anvendelse når kasseret procesmateriale skal oparbejdes til en genanvendelig kvalitet. En del af metoderne kræver en stor mængde affald for at være rentable og vil derfor være mest relevante for aftagere af plastaffald eller producentvirksomheder som går sammen om at investere i fælles løsninger. Nogle sammensatte plastprodukter kan efter analysen vise sig at være så vanskelige at genanvende at det ikke er rentabelt. Her bør man overveje om man ved at ændre i design og materialevalg kan opnå et produkt som er lettere at genanvende. Man kan her overveje at bruge nogle af metoderne i plastindustriens ECO designmanual. I afsnit 2.4 er opstillet nogle beslutningstræer ud fra produktionsmetoder (ekstrudering, sprøjtestøbning, folieblæsning, vakuumformning, fremstilling af EPS og fremstilling af PUR) som kan hjælpe med de overvejelser og analyser der kræves, når det skal vurderes hvad man skal gøre med en given fraktion af kasseret procesmateriale. Beslutningstræerne er suppleret med eksempler. Når de forskellige behandlingsmuligheder/aftagere er undersøgt, kan man beregne hvad der er det mest økonomisk rentable med inkluderede omkostninger til transport til eventuelle eksterne aftagere. Til sidst skal løsningen eller løsningerne implementeres, og her er det vigtigt at der etableres en velfungerende håndtering af det kasserede procesmateriale. Dette kræver at der benyttes velegnede opsamlingsbeholdere og udarbejdes rutiner til sortering af affaldet tæt ved kilden, ligesom medarbejderne må instrueres grundigt i hvordan der skal sorteres og hvad der sker hvis man ikke overholder sorteringskravene. Hvis der er mange typer affald som skal sorteres bør der udvikles opsamlingssystemer med letforståelig mærkning, farvekoder mv. For at bevare kvaliteten af procesmaterialet frem til det genanvendes, er det vigtigt at procesmaterialet holdes fri for snavs, fremmedlegemer, fugt m.m. hvorfor passende emballering er nødvendig. For at spare transportomkostninger og lagerfaciliteter kan det være nødvendigt at neddele procesmaterialet eller presse dette sammen hvis der er tale om voluminøst affald som folier eller lignende. 2.2 OparbejdningsmetoderDer findes en række forskellige oparbejdningsmetoder til neddeling og sortering af plastspild. En del af metoderne forudsætter ret store mængder plastspild for at kapaciteten af udstyret kan udnyttes. Derfor er metoderne kun relevante for større virksomheder eller et antal mindre virksomheder som går sammen om at få oparbejdet deres plastspild, samt for oparbejdere af plastspild. 2.2.1 NeddelingNeddeling til passende partikelstørrelse er en nødvendig forudsætning for genanvendelse af de fleste plastmaterialer. Hvis der er tale om store emner, kræves evt. en grovneddeling inden fremstilling af granulat. Er der tale om bløde folier, kræves neddelingsudstyr med skarpe knive som skærer folierne til mindre bidder, mens hårde emner ud over at kunne skæres i bidder også vil kunne nedknuses. Til separation af laminater findes specielle møller som under en kraftig G-påvirkning som følge af høj rotation kan rive laminatkonstruktioner fra hinanden og på den måde separere materialerne. Eksempler er plast med aluminiums- eller papirslag eller plast pålagt et andet lag plast. 2.2.2 DensitetsseparationEn række plastmaterialer har forskellig densitet og kan derfor separeres ud fra forskellene i materialernes densitet. I Tabel 2.1 er vist en oversigt over densiteter for en række polymerer. Det ses at PE og PP har densiteter mindre end vands (1g/cm3) og således vil flyde oven på vand, mens fx PVC har en densitet større end vands hvorfor PVC vil synke til bunds i et kar med vand. Tabel 2.1 Densiteter af polymerer

2.2.2.1 Tør separation med luftborde etc. Leverandøreksemler: Eldan (www.eldan-sr.com), Trennso-technik (www.trennso-technik.de) 2.2.2.2 Våd massefyldeseparation

Kapaciteten af en del kommercielt tilgængelige anlæg er typisk ½-1 ton/time. Hvis der skal sorteres ved to densiteter, svarer kapaciteten til at der kan behandles ca. 800 ton/år ved drift i et skift. Leverandøreksempler: Flottweg (www.flottweg.com) , TLT Turbo Lamiare Trenntechnik (www.tlt-recycling.de) 2.2.3 FarvesorteringSiden 80'erne er der sket en rivende udvikling af udstyr som kan foretage farveseparation af partikelblandinger. Systemerne er baseret på princippet som er illustreret i Figur 2. Partiklerne doseres til et højhastighedstransportbånd, så de befinder sig enkeltvis. En sensor bestående af en liniescanner registrerer partiklernes position og farve, og partikler med ønsket farve skydes efterfølgende væk vha. luftdyser. De bedste systemer kan separere partikler af størrelse ned til ca. 2-3 mm. Kapaciteten er afhængigt af båndbredden og tilført materiale, herunder partikelstørrelsen, men for 1 m båndbredde haves typisk en kapacitet på 2-4 ton/time. Kapaciteten svarer til at der kan behandles ca. 5.000 ton/år ved drift i et skift. Leverandøreksempler: SSE Separations Systems Engineering GmbH (www.metall-sse.de), S+S Search and Separate (www.ss-metaldetection.com)

Figur 2 farveseparation 2.2.4 Separation efter polymertypeSeparation kan foretages efter polymertype på samme vis som på Figur 2, men hvor sensorerne arbejder i det nærinfrarøde eller det infrarøde område. Disse systemer kan fx detektere PE, PP, ABS, PC, PP, SAN, POM, PMMA, PS, PET og blandinger af plast, og det er endvidere muligt at detektere tilsatte flammehæmmere. Følsomheden er ned til 10 mm på de allernyeste systemer, men de fleste arbejder i området over 30 mm partikelstørrelse. Kapaciteten for 1 m båndbredde er afhængig af det tilførte affald, herunder partikelstørrelsen, men ligger nogenlunde som ved farveseparation på 1-4 ton/time. Kapaciteten svarer til at der kan behandles ca. 3.000 ton/år ved drift i et skift. Leverandøreksempler: Titech Visionsort (www.titech.com), RTT Systemtechnik GmbH (www.unisort.com) 2.2.5 Elektrostatiske separationsmetoderHvis plasten indeholder metaller, kan disse frasepareres med corona separation som er baseret på en elektrostatisk opladning af en plast/metalblanding. En del plasttyper vil også kunne separeres med triboelektrisk separation som vist på Figur 3. Ved processen oplades plastpartiklerne og modsat ladede partikler vil efterfølgende separeres i et faldkammer grundet tiltrækning til elektroder placeret i faldkammeret. Eksempler er ifølge leverandører fx PVC/PE-blandinger eller PVC/ABS-blandinger. Kapaciteter er omkring 0,5-1 ton/time. Kapaciteten svarer til at der kan behandles ca. 1.600 ton/år ved drift i et skift. Leverandøreksempel: Hamos GmbH (www.hamos.com)

Figur 3 Triboelektrisk separation 2.3 Testmetoder og normer2.3.1 Relevante normer og kravStandardiseringsarbejdet inden for CEN vedrørende plast varetages af CEN/TC 249 - Plastics (TC = Technical Commitee). TC 249 har som sit overordnede mål at standardisere terminologi, testmetoder og specifikationer for plast og plastbaserede materialer, halvfabrikata og færdige produkter (termoplast, hærdeplast, celleplast, bionedbrydelig plast, termoplastiske elastomerer, kompositter og forstærkningsmaterialer for plast) såvel som genanvendelse af plast. TC 249 beskæftiger sig ikke med gummi, ligesom specifikke slutproduktrelaterede problemstillinger heller ikke tages op hvis de er dækket af et eksisterende produkt TC. Fra CENs hjemmeside: www.cenorm.be kan følgende informationer om CEN/TC 249s arbejde med standardisering findes. Arbejdsprogrammet omfatter i øjeblikket 151 projektreferencetitler. Heraf vedrører 16 projekter standardisering i relation til genbrug af plast. Projekterne er følgende:

Det er WG 11 (Working group) der beskæftiger sig med standardisering inden for genbrugsplast. Sekretær er Alex Price, BSI (British Standard Institute). Status for standarderne er at de er på vej til trin 32 (i nyeste terminologi 3020). Dette trin er et led i processen frem til endelig standard som betegnes som konsensusopbygning. På dette trin er standarderne stadig interne arbejdsdokumenter i arbejdsgruppen. Først når standarderne passerer fra gruppe 30 til gruppe 40, passerer de fra arbejdsgruppen op i den overordnede kommité TC 249 til behandling. Udkastene til standarderne er ikke offentligt tilgængelig for andre end medlemmerne af arbejdsgruppen. I Danmark kan man anmode Dansk Standard om at blive udpeget som national ekspert i arbejdsgruppen. På den måde kan man både se hvor langt man er nået i formuleringen, og påvirke standardernes form og indhold. Fra en idé til ny standard opstår, og til endelig godkendt standard foreligger, går der typisk en tiårig periode. Der kan således i nærværende tilfælde være 5-6 år tilbage inden der foreligger anerkendte standarder for genbrugsplast, ligesom der er mulighed for at nogle af udkastene til standarder ikke ender med at blive standarder hvis arbejdet opgives. Ud over standarder kan lovgivningsmæssige krav have betydning for mulighederne for at genanvende kasseret procesmateriale. Et eksempel er EUs emballagedirektiv hvor det nye mål for genanvendelse, 22,5% skal opfyldes senest i 31.december 2008 hvilket kan medføre at det kan blive nødvendigt at indsamle flere emballager af plast for at nå målet. Hvis der grundet emballagedirektivet således opstår større aktivitet i Danmark med afsætning og oparbejdning af emballageplast, kan dette få betydning for muligheden af at afsætte kasseret procesmateriale med sammenlignelige egenskaber. 2.3.2 Beskrivelse af simple testmetoderDet er ved spørgeskemaundersøgelsen konstateret at de i projektet deltagende virksomheder ikke har testudstyr i nævneværdig udstrækning, idet man så længe det drejer sig om virgint materiale, udelukkende forlader sig på leverandørspecifikationerne for den pågældende leverance. Når det drejer sig om internt produktionsspild, sker genbruget så tæt på produktionsudstyret som muligt, idet der ofte er opsat en lokal kværn ved den enkelte maskine, eksempelvis ekstruder eller sprøjtestøbemaskine. Med hensyn til genanvendelse af eksternt plastspild er det i høj grad baseret på gensidig tillid mellem leverandør og bruger. Der sker som regel kun en visuel bedømmelse af plasten inden den tages i brug. Især har man en meget kritisk visuel vurdering af eksternt EPS før det accepteres til genanvendelse i nye produkter. Fra den større spørgeskemaundersøgelse (afsnit 1.2) fremgår det at det er meget forskelligt fra virksomhed til virksomhed hvilket testudstyr man har til rådighed. Mange virksomheder har meget begrænset adgang til testudstyr ud over en analysevægt og måske lidt funktionsprøvninger. Enkelte større virksomheder har en ganske betydelig instrumentpark omfattende spektroskopisk, termisk og mekanisk måleudstyr. Nedenfor skal der kort redegøres for hvilke forholdsvis simple metoder man kan bruge ved vurderingen af både internt og eksternt processpild inden plastmaterialet anvendes i produktionen. Efterfølgende sker der en beskrivelse af mere udstyrskrævende metoder som man kan anvende hvis man ønsker en mere dybtgående undersøgelse, eksempelvis første gang man får leveret et parti af eksternt produktionsspild. En god reference hvis man vil gå mere i dybden omkring plastmaterialer, produktionsmetoder og konfektionering, er bogen Plastteknologi der anvendes på plastmageruddannelsen, og som er på dansk. 2.3.2.1 Simple metoder 1. Visuel bedømmelse Til et førstehåndsindtryk af produktionsspild inden der sker en neddeling, men også efter at neddeling er sket er en visuel bedømmelse af råmaterialet en simpel, men ganske sigende metode til at vurdere det pågældende parti. Det er nemt at erkende om plasten er blevet forurenet ved at man har trådt på den eller ladet støv få adgang til den under opbevaring, transport eller neddeling. Det er også muligt at erkende sandskorn eller andre fremmedlegemer, der kan give en kærvvirkning i det færdige produkt. Ved den visuelle bedømmelse er det også let at konstatere om materialet er forurenet med plast i anden farve, ligesom man kan konstatere evt. limrester, eller om plasten har været påbrændt. Det er også muligt at konstatere om plasten er fugtig, men det er ikke muligt at konstatere fugtoptagelsen i plasten. For polyester og polyamider er det vigtigt at plasten er helt tør. Det kan ikke afgøres visuelt. 2. Lugttest En lugttest på produktionsspildet kan foretages ved at anbringe en del af spildet i en lukket beholder i en given tid og ved en given temperatur. Det kan eksempelvis være i et rent glas med skruelåg der opbevares ved 30 °C, 40 °C eller 50 °C i 2-8 timer efter at materialet er kommet i glasset og låget skruet tæt på. Lugttesten kan foretages enten ved eksponeringstemperaturen eller efter afkøling til stuetemperatur. Ved lugttesten er der mulighed for at vurdere om plasten er oxideret (harsk lugt), er kontamineret med kemikalier eller på anden vis har en ejendommelig lugt som følge af udefra kommende påvirkninger, eksempelvis mikrobiel aktivitet. Som reference anvendes virgin råvare eller emne fremstillet i virgint materiale under samme eksponeringsbetingelser. 3. Vægtfyldebestemmelse En bestemmelse af et plastmateriales vægtfylde eller densitet er også en af de mere simple tests man kan udføre. Kender man vægtfylden af den plasttype man ønsker at teste for, kan man indstille en vægtfylde ved hjælp af enten vand/alkoholblandinger (vægtfylder lavere end 1 g/cm3) eller vand/saltblandinger (vægtfylder større end 1 g/cm3). Som saltblandinger kan anvendes natriumchlorid, kaliumchlorid, calciumchlorid eller andre letopløselige salte. Testen udføres eksempelvis i et bredt bægerglas på eksempelvis en 100 g delprøve. Der fremstilles en væske med en vægtfylde lidt over og en væske med en vægtfylde lidt under den aktuelle vægtfylde for plasttypen. På den måde kan man fraseparere plast eller andre forureninger der enten er lettere eller tungere end den plasttype der testes for. Når vægtfylden er lidt over plastens vægtfylde, vil plasten lægge sig i overfladen, og de tungere forureninger vil synke til bunds. Omvendt vil plasten synke til bunds i den væske der har lavere vægtfylde end plasten, og de lette forureninger vil flyde ovenpå. Metoden kan forfines så meget at man kan separere samme plasttype fra hinanden hvis der er anvendt tunge farvestoffer i plasten som eksempelvis titanhvidt eller jernoxid. Da der vil være stor forskel i vægtfylden for henholdsvis glasfiberarmerede typer og ikke-fyldte typer, vil disse kunne fanges ved en relativ grov variant af metoden. I Plastic Analysis Guide findes en tabel over vægtfylderne for en lang række forskellige plastmaterialer, ligesom en del vægtfylder er listet i Tabel 2.1, og i The Merck Indeks findes i afsnit på side MISC-104 en oversigt over vægtfylderne af en række mættede saltopløsninger. I Tabel 2.2 er vist udvalgte vægtfylder for saltblandinger fremstillet af NaCl tørret ved ca. 105 °C i 24 timer og opløst i målekolbe med opfyldning til 1 liter. Tabel 2.2 Vægtfylder af NaCl-opløsninger

4. Brandtest Den måde hvorpå en plast brænder, siger også noget om plastens sammensætning. Det er en test man kun bør bruge med omtanke. Testen bør foregå i et stinkskab med god ventilation, og der bør være et glas eller bæger med vand i nærheden til at slukke det brændende materiale i. Plastic Analysis Guide giver oplysninger om hvordan forskellige plasttyper opfører sig i testen. Der oplyses også om lugtindtrykket der kommer fra de forskellige typer plast. Det må frarådes at foretage lugttest, idet nogle plasttyper eksempelvis teflon og polyurethan afgiver meget giftige forbrændingsprodukter. Derimod kan man med fordel bruge pH-papir for at se om plasten afgiver sure eller basiske dampe eller er neutral. En særlig brandtest er Beilsteintesten. Her glødes en kobbertråd først over en bunsenbrænder. Tråden stikkes derefter ind i plasten der skal undersøges, og føres tilbage i flammen. Hvis flammen bliver grøn, er der halogener i prøven. Klor, brom og jod er eksempler på halogener. Testen er meget anvendt til identifikation af PVC, men brandhæmmere kan også give anledning til positivt testresultat. 5. Smelteinterval Smeltepunktet af en plasttype kan også relativt let udføres uden avanceret udstyr, idet det kan ske på en opvarmet metalplade hvor plasten der skal undersøges, anbringes. Der kan anbringes flere korn af plasten, og tidspunktet hvor den begynder at smelte, til den er helt smeltet, registreres visuelt. Smeltepunkter for en række termoplaster er angivet i Plastic Analysis Guide. Der kan anvendes stoffer med kendt smeltepunkt til kalibrering. Problemet med metoden er som ved flere mere avancerede identifikationsmetoder at det er en meget lille delprøve man kan undersøge. 6. Fugt/vandabsorption Fugtindholdet eller vandabsorption kan bestemmes som et vægttab ved opvarmning af plasten til 100 °C i en ovn til konstant vægt. Vægtændringen kan måles efter 1, 2 og 4 timer hvis man ikke i forvejen kender hastigheden hvormed vandet afgives. Polyamid kan eksempelvis tørres ved at varme plasten til 80 °C i en time i en vakuumovn, så anvendelse af vakuum i forbindelse med varme vil fremskynde tørringen og dermed også måling af fugtindholdet. 7. Svovlsyretest Ved behandling i 37 % svovlsyre af polyether/polyester-PUR vil kun polyester-PURen hydrolysere efter 2 døgn. 2.3.2.2 Teknikker som kræver en større investering

EN-normerne vil på sigt erstatte mange af de nationale standarder eller blive udgivet som nationale standarder i Danmark med betegnelsen DS/EN. Med hensyn til standarderne skal der henvises til de samlinger af metoder de ovennævnte organisationer løbende reviderer og udgiver. Der findes også mere specielle metoder til karakterisering af plastmaterialer der ikke nødvendigvis er standardiserede. Almindelig kendt er infrarød spektroskopisk analyse til bestemmelse af plasttype og additiver. Termiske metoder til bestemmelse af vægttabskurver (TGA) og til bestemmelse af smelteintervaller, glasovergangstemperatur m.m. (DSC, Differential Scanning Calorimetri) og OIT (oxygen induction time) der er et mål for hvor godt plasten er stabiliseret mod oxidativ ældning, anvendes i en række kritiske anvendelsesområder som indgangskontrol for råvaren. I mange tilfælde forlader virksomhederne sig på leverandørcertifikaterne og har ikke eget testudstyr til indgangskontrol. Specifikationerne omfatter typisk:

Det er indlysende at det vil være urealistisk at virksomhederne tester alle disse parametre igennem ved hver leverance. Det kræver eksempelvis fremstilling af normerede prøvestave at teste de mekaniske egenskaber. Smelteindekset giver oplysninger om flydeegenskaber af termoplastiske materialer ved en given temperatur og last. Det er en forholdsvis simpel prøvning som kan gennemføres på ret simpelt og kommercielt tilgængeligt udstyr. 2.4 Nødvendige beslutninger ved håndtering af kasseret procesmaterialeSom udgangspunkt bør alle polymertyper holdes adskilt. Herudover skal coekstruderede emner, laminater og emner med fyld af fibre, glas, indstøbte emner eller lignende holdes adskilt fra rene polymermaterialer da disse typisk vil kræve en særlig behandling for at kunne genanvendes. Afhængigt af hvor store mængder der opstår, bør det overvejes om der også skal sorteres efter farver. Alt kasseret procesmateriale skal holdes fri for snavs, fugt og anden forurening ved at man hurtigst muligt overfører materialet til egnede beholdere eller emballerer materialet på passende anden vis. Beholdere og emballage forsynes med oplysninger, evt. stregkoder, så alle relevante oplysninger om materialet kan genfindes (polymertype, fyldstoffer, farve etc.). I det følgende er opstillet vejledende beslutningstræer for kasseret procesmateriale fra:

På Figur 4 er vist et beslutningstræ for ekstruderet plast. Figur 4 Kasseret procesmateriale fra ekstrudering Eksempel: Baggrund En virksomhed har 170 ton kasseret procesmateriale per år i blandede farver fordelt på 100 ton hård PVC i klumper fra start/stop, 25 ton ABS som fejlproducerede profiler fordelt på forskellige farver og 10 ton ABS som stop/start-klumper, 25 ton coekstruderet PVC-materiale og 10 ton fejlproducerede PS-profiler. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag Hvis man ser på beslutningstræet, bør de forskellige polymerfraktioner som udgangspunkt holdes adskilt. Fejlproducerede emner og profiler som de 10 ton ABS og de 10 ton PS vil typisk kunne genanvendes internt ved investering i en mindre granulator. Ved ekstrudering opstår kasseret procesmateriale i.f.m. startfasen hvor materialet skal opnå procesmæssig ligevægt, og i.f.m. slutfasen hvor man stopper produktion evt. ved tilsætning af en renseplast. Dette materiale bliver tit til store uformelige klumper da det havner på gulvet og klistrer sammen. Hvis klumperne bliver for massive til at kunne neddeles på en mindre granulator til profiler, kræves investering i en større neddeler som er langt dyrere i anskaffelse da den har langt større kapacitet (flere ton i timen). Det vil derfor kun være relevant at investere i en sådan for større virksomheder med tilstrækkeligt affald til at udnytte kapaciteten af udstyret. Alternativt kan benyttes ekstern oparbejdning i genvindingsindustrien ved behandling med passende udstyr. Når der er tale om coekstruderede profiler, fx af PVC, kræves en særlig oparbejdning for om muligt at få materialerne nogenlunde adskilt eller alternativt at afsætte det neddelte materiale som råvare til fremstilling af produkter med mindskede krav til råvarens egenskaber (fx produkter der kræver mindre styrke). Da det kan være meget vanskeligt at genanvendende denne type materialer, bør ved materialevalget og design af coekstruderede profiler overvejes om det vil være muligt at genanvende profilerne efter endt brug eller om man ved at ændre i design eller materialevalg kan lette genanvendelsen. En grov beregning af behandlingsudgiften pr. ton ved 5 års afbetaling af neddelere (grovnedelere eller fingranulatorer) viser en udgift i størrelsensordenen 50-250 kr./ton inkl. bemanding ved drift i et skift. Hvis man ellers kan udnytte kapaciteten, er der således en god margin op til værdien af råmaterialerne som er i størrelsesordenen 2.000-10.000 kr./ton. På Figur 5 er vist et beslutningstræ for sprøjtestøbning. Figur 5 Kasseret procesmateriale fra sprøjtestøbning Eksempel: Baggrund En virksomhed producerer 280 ton kasseret sprøjtestøbt procesmateriale årligt i form af afskær og kasserede fejlprodukter, herunder fra opstart og afslutning. Affaldet består af 200 ton ren PP i forskellige farver, 60 ton PP affald med metalhanke, 15 ton fejlproducerede coinjicerede emner hvor der er lagt en termoplastisk elastomer på en hank og 5 ton fejlproducerede sprøjtestøbte PP emner med glaskugler. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag De 200 ton ren PP kan umiddelbart genbruges efter neddeling til produktion af en række beholdere. Der sorteres i hvide farver, lyse farver og blandede farver hvoraf der kan fremstilles hvide beholdere, lyse nuancer af beholdere efter tilsætning af passende masterbatch (farve) og mørke nuancer af beholdere hvor farven ligeledes justeres ind. De 60 ton PP beholdere med hanke kræver fjernelse af hankene inden neddeling i kværn. Det undersøges om manuel fjernelse af hanke kan erstattes af maskinel neddeling med fjernelse af restmetaller med passende sortering (fx efter densitetsforskelle). For de 15 ton fejlproducerede coinjicerede viser en undersøgelse at den termoplastiske elastomer ikke er forligelig med PP efter neddeling af emnet hvorfor det vælges at afsætte materialet som homogent biprodukt til cementproduktion. For de 5 ton sprøjtestøbte emner med glaskugler viser et forsøg at materialet kan tilsættes i op til 10% koncentration ved produktion af samme type emner hvorfor dette iværksættes. På Figur 6 er vist et beslutningstræ for folieblæsning. Figur 6 Kasseret procesmateriale fra folieblæsning Eksempel: Baggrund En virksomhed producerer årligt 500 ton kasseret procesmateriale bestående af 400 ton LDPE og 100 ton baseret på andre polymerer. 200 ton af folierne er rene polymerer, 290 ton er fiberarmerede folier og 10 ton er sværtede som følge af for høj ekstruderingstemperatur eller med påtrykte etiketter. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag De 10 ton sværtede folier og folier med etiketter frasorteres og sendes til forbrænding da mængden er negligeabel. For de 200 ton folier af rene polymerer overvejes om det er muligt med intern genanvendelse eller ekstern genanvendelse efter sortering efter polymertype og evt. farve. I begge tilfælde bør det enten af pladshensyn ved lagring eller af hensyn til transportomkostninger overvejes om de sorterede folier skal presses med ballepresser inden lagring/afsætning til ekstern genanvendelse. For de 290 ton fiberarmeret plast undersøges om det vil være muligt at genanvende produktet til fyld eller andet efter neddeling da udgiften til forbrænding er betragtelig (ca. 1/4 million). På Figur 7 er vist et beslutningstræ for vakuumformning. Figur 7 Kasseret procesmateriale fra vakuumformning Eksempel: Baggrund En virksomhed som vacuumformer plastfolier/plader foretager en analyse af deres kasserede procesmateriale som årligt udgør 250 ton i form af afskær, fejlproduktioner m.m. Processpildet består af 150 PS, 50 ton HDPE og 50 ton PET som alle findes i forskellige farver. 2% af affaldet er påtrykt etiketter og 3% har pådampet aluminiumslag (laminatkonstruktion). Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag De 95% er rene materialer som bør kunne genanvendes efter neddeling og omsmeltning til nye folier eller andre produkter. Da virksomheden ikke råder over neddelingsudstyr vælges i stedet at sortere affaldet efter polymer og farve og derefter presse hver kvalitet af folie/pladerester i baller med en ballepresser inden afsætning til ekstern genanvendelse. Plastspildet med påtrykte etiketter udgør så lille en mængde (5 ton), at der ikke findes nogen rentabel afsætning til genanvendelse hvorfor det afsættes til forbrænding. Plastspildet med aluminiumslag kan efter neddeling afsættes som en plast der kan anvendes til fremstilling af stærkt farvede kulører idet metallaget efter smelteforsøg viser sig at kunne opblandes i plasten. På Figur 8 er vist et beslutningstræ for EPS. Figur 8 Kasseret procesmateriale fra fremstilling af EPS Eksempel: Baggrund En EPS-fremstillende virksomhed har vurderet at den kan genanvende op til 40 ton kasseret EPS-materiale i produktionen ud fra prøvefremstillinger med test af den mekaniske styrke af produkterne. Ved virksomheden opstår 15 ton kasseret procesmateriale af EPS-emner pr. år. Problemstilling Hvorledes fremskaffes en kvalitet som er acceptabel til genanvendelse? Løsningsforslag Ved en analyse af de 15 ton kasseret procesmateriale findes at EPS-affaldet består af 1 ton EPS som er snavset eller påsat etiketter, og 1 ton som er farvet. For at genanvende det internt kasserede procesmateriale frasorteres materiale som er snavset, som er med etiketter og/eller er farvet. Mængden af frasorteret farvet affald er så små at det ikke er rentabelt at forsøge at genanvende denne. Således vil 2 ton koste et begrænset beløb på 2.000 kr. at behandle ved forbrænding, ekskl. transport, mens oparbejdning af den ene ton farvet EPS vil kræve en separat linie til genanvendelse af den farvede EPS, idet farvede perler forurener den hvide EPS. Efter forbrænding af de 2 ton affald genanvendes de 13 ton af det internt kasserede procesmateriale hvilket giver mulighed for yderligere genanvendelse af 27 ton EPS. Virksomheden træffer herefter aftaler om modtagelse af eksternt EPS-affald Ved en affaldsanalyse af affaldet vurderes at 20 % er med etiketter, beskidt eller farvet, hvilket svarer til 6 ton årligt ud af 30 ton. Efter frasortering af det som ikke er ren, hvid EPS, resterer 24 ton som genanvendes i produktionen. De 6 ton vil ved afsætning til forbrænding kunne behandles for under 12.000 kr. ekskl. transport. Ca. halvdelen er rent og uden etiketter og ville i princippet kunne anvendes til farvede kasser hvis der etableres en separat linie til dette, men udgiften til behandlingen skal være mindre end udgiften til forbrænding på 6.000 kr. + transportudgifter for at være rentabel. På Figur 9 er vist et beslutningstræ for opskummet PUR etc. Figur 9 Kasseret procesmateriale fra fremstilling af opskummet, PUR, polyethere etc. Eksempel: Baggrund En virksomhed fremstiller opskummede produkter af polyether og polyesterbaseret PUR. I virksomheden opstår 50 ton blandet kasseret procesmateriale pr. år. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag Virksomheden har hidtil blandet alt procesmaterialet sammen og sendt det til forbrænding, hvilket har kostet ca. 50.000 kr. For at minimere udgifterne til affaldsbehandling foretages en analyse af det kasserede procesmateriale. Materialet består af 25 ton hårdt skum, 18 ton fleksibelt integralskum, 2 ton hårdt opskummet materiale og 5 ton indstøbte emner bestående af 50 % jern og 50 % skum. Ved at sortere procesmaterialet i de 4 fraktioner bliver det muligt at opnå ensartede materialer som der er større chance for kan genanvendes. De 2 fraktioner af 25 ton hårdt skum og 18 ton fleksibelt integralskum vil således hver især kunne neddeles og genanvendes i diverse produkter som fyldmateriale såfremt dette er rentabelt. De 5 ton indstøbte jernbaserede emner kan sendes til oparbejdning i genanvendelsesindustrien hvor skummet vil kunne befries fra jernet ved behandling i shredderanlægget hvorefter jernet vil kunne genanvendes. Tilbage resterer 2 ton materiale som udgør en så lille mængde at det ikke vurderes rentabelt at forsøge genanvendelse i forhold til de 2000 kr. det koster at forbrænde affaldet. 3 Undersøgelse af muligheder for øget genanvendelse af kasseret procesmateriale ved de deltagende virksomheder

3.1 Icopal3.1.1 Præsentation af virksomhedenIcopal Gruppen er verdens førende producent af tagmaterialer og vandtætte membraner og er markedsleder i de nordiske lande inden for taglægning (www.icopal.com). Icopals produktpalet omfatter også andre konstruktionsmaterialer til beskyttelse af bygninger og andre strukturer. Gruppen der har hovedsæde i Danmark, har ca. 3.400 ansatte og 29 forskellige produktionssteder. Udvikling og forskning inden for Icopal Gruppen vil også i fremtiden være koncentreret inden for Gruppens største og vigtigste produktområde, bitumen, som man fortsat bedømmer som værende det mest unikke materiale i modificeret form til taglægning og andre applikationer der kræver tæthed over for vand. Inden for miljøområdet er Icopals strategi fra og med 2003 at satse på en mere ensartet og fokuseret fremstillingspraksis omfattende tiltag til reduktion af energiforbrug og især til reduktion af spild fra produktionen. Icopal Plastic Membranes er et af produktionsstederne for Icopal Gruppen. Virksomheden er specialiseret i fremstilling af polyesterforstærkede polyethylenfolier til inddækning af bygninger. 3.1.2 ProblemstillingerI forbindelse med produktionen af de polyesterforstærkede polyethylenfolier opstår der ganske betydelige mængder af produktionsspild i forbindelse med opstart og nedlukning og ved konfektionering. Et eksempel på en sort indfarvet folie er vist på Figur 10. Der er ingen genanvendelsesmuligheder for affaldet i Icopal Plastic Membranes egen produktion på grund af membranernes opbygning af to vidt forskellige plasttyper.

Figur 10 Sort plastfolieaffald 3.1.3 LøsningsmulighederForskellige mulige løsninger er vurderet/undersøgt:

3.1.4 Forsøgsarbejde3.1.4.1 Oparbejdning ved smeltning

Ud fra smeltepunkter kan man se at det teoretisk er muligt at smeltefiltrere emnerne hvis man smelter en større portion af plastfolien ved temperaturer under fibrenes smeltepunkt og presser det smeltede produkt gennem en si. Et simpelt smelteforsøg ved 200 °C over en rist viser at polyethylenen hænger fast på fibrene, men ved smeltefiltrering under tryk bør der kunne frafiltreres en del polyethylen (se Figur 11).

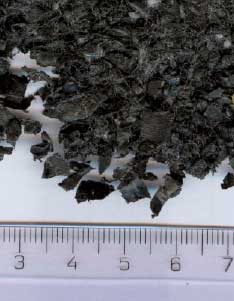

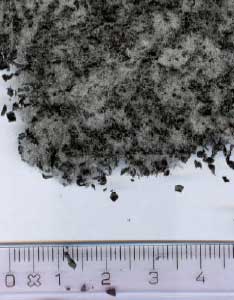

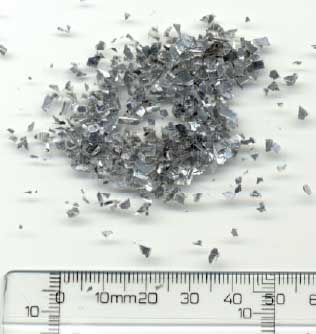

Figur 11 Smeltning af folie 3.1.4.2 Oparbejdning ved neddeling med fingranulator Trin 1. Granulering med fingranulator FG475 og 10 mm sold. Der var ikke monteret støvafsugning i forsøget. Dette vil være nødvendigt ved etablering af et anlæg. Hvis dette udføres, vil der mistes nogle af de fine partikler og fibre. Trin 2. Sigtning med henholdsvis en laboratoriemodel og PC 600 med forskellige sold med nogenlunde samme resultat. På Figur 12 ses at fraktionen > 4 mm langhul indeholder en blanding med en stor del af fibrene, men også med en del plastflager. På Figur 13 ses at fraktionen fra 2 mm til 4 mm langhul indeholder plastflager med et lille indhold af fibre (< 1 % vægtmæssigt). På Figur 14 ses at fraktionen < 2 mm indeholder en blanding af små fiberstykker som passerer soldet, samt plastflager. Forsøgsmængderne var for små til at der kunne opnås tilstrækkelige mængder til bestemmelse af fordelingen mellem de tre fraktioner, ligesom det ikke er muligt at estimere den kapacitet som det vil være muligt at opnå med det benyttede udstyr. Nye forsøg vil kunne afdække dette.

Figur 12 Fraktion > 4 mm langhul

Figur 13 Fraktion mellem 2 mm og 4 mm langhul

Figur 14 Fraktion < 2 mm Teknologisk Institut har peget på mulighederne for at anvende neddelte fraktioner af afdækningsfolierne i tætningsmasser til tage m.m. Det vil kræve et udviklingsarbejde i den division hos Icopal der fremstiller denne type produkter, eller at man indleder et samarbejde uden for koncernen med andre producenter af tætningsmasser. Når det opfattes som en interessant mulighed, skyldes det at man anvender en folie der er godt beskyttet mod vejrliget, og at polyesterfibrene kan bidrage til en bedre mekanisk styrke af tætningsmasserne. Det skal påpeges at et af de fokuserede områder for Icopal Gruppen er udvikling af modificerede bitumenprodukter til vandtættende anvendelser. En udvikling af modificerede bitumentyper med anvendelse af neddelt materiale i form af produktionsspildet der opstår ved produktionen af plastmembranerne, passer således ind i såvel Icopal Gruppens overordnede strategi på udviklingssiden som med ønsket om at reducere spild. 3.1.4.3 Andre oparbejdningsmuligheder 3.1.5 KonklusionNeddelingsforsøg på den polyesterforstærkede polyethylenmembran har vist at der kan frembringes en række fraktioner i forskellig størrelse. Det vil være mest nærliggende at Icopal undersøger mulighederne for at bruge de neddelte fraktioner i forbindelse med virksomhedens bitumenbaserede tætningsprodukter. 3.2 Rosti OS og Smørum Gruppen3.2.1 Præsentation af virksomheder3.2.1.1 Præsentation af Rosti OS

For at opnå en bedre intern og ekstern logistik blev der indledt et samarbejde mellem Rosti OS og Smørum Gruppen. Da Smørum Gruppen afsætter anden plast end PP, ville et samarbejde endvidere kunne medføre at det blev muligt at afsætte den plast som ikke var PP. Imidlertid blev det af ledelsen i Rosti OS i sommeren 2003 besluttet at gå bort fra genbrugsstrategien, jf. bl.a. de nævnte vanskeligheder med at skaffe tilstrækkelige mængder PP i god kvalitet/egnet form. 3.2.1.2 Præsentation af Smørum Gruppen Virksomheden består af en række underselskaber hvor Dansk Returpapir A/S har en landsdækkende logistik for håndtering og afhentning af genbrugspapir, pap og plast. Fra sommeren 2003 er Smørum Gruppen indtrådt i projektet med deres ekspertise omkring håndtering af plastaffald. 3.2.2 ProblemstillingVed sprøjtestøbning har man ved Rosti OS en årelang tradition for at bruge næsten 100% regenerat baseret på eksternt indkøbt materiale. Ved termoformning har man umiddelbart kværnet opstået gitterspild og genanvendt dette i produktionen. Derudover er der suppleret med andet kasseret procesmateriale, fx sodavandskapsler. Processpild som ikke har været gitterspild, blev før år 2000 ikke holdt tilstrækkeligt rent til anvendelse internt, men blev afsat til ekstern genanvendelse. Fra år 2000 blev strategien ændret til at holde spildet bedre rent og tørt. Der blev investeret i et genanvendelsesanlæg med store kværne og regeneratekstruder, så genanvendelsen kunne foretages ved Rosti. Endvidere blev det planlagt at opkøbe PP-affald til forarbejdning i anlægget til senere brug ved produktion af urtepotter. Der opstod imidlertid problemer med at skaffe tilstrækkelige mængder PP i den rette kvalitet/form. Således ønskede flere mulige samarbejdspartnere at afsætte al deres plastaffald og ikke blot PP. Et andet problem var at PP var opblandet med andet plastaffald, fx PP og POM. En tredje faktor var at affaldet ikke var lagret på en tilstrækkelig kompakt måde, dvs. at transportomkostningerne ville blive for høje til at det var rentabelt at transportere plastaffaldet. 3.2.3 LøsningsmulighederFor at opnå tilstrækkelige mængder PP i god kvalitet kræves således enten:

I det følgende beskrives forskellige muligheder for at opnå en afsættelig kvalitet af PP-plast med udgangspunkt i en affaldsfraktion stammende fra kasserede produktioner hvor der indgår ca. 20 % POM. Mængden udgør < 300 ton årligt.

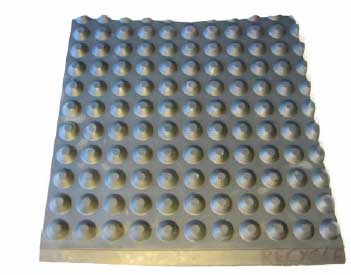

Figur 15 PP/POM-materiale Som det ses, består affaldet af en række delkomponenter hvoraf nogle er indsat i hinanden. En stor del af komponenterne er dog også separeret fra hinanden. Man kan forestille sig flere løsningsmuligheder på separationen af blandingen: 1: Der foretages en manuel separation i passende beholdere 2: Der foretages en maskinel separation internt eller eksternt i virksomheden 3.2.3.1 Manuel separation Her er det meget vigtigt at overveje hvordan man bedst kan foretage sorteringen, så den bliver nem i dagligdagen, og så der opnås så få fejl i sorteringen som muligt. Det kan her være en fordel at tage en af de professionelle indsamlere på markedet med på råd angående valg af de bedste systemer til opsamling af plastaffaldet. I det aktuelle eksempel kræver separation i virksomheden som minimum at der opstilles mindst 3 typer beholdere til henholdsvis ren PP, ren POM og kasseret procesmateriale hvor PP- og POM-delene er samlet. Man kan endvidere vælge at opdele PP efter de forskellige farver (klar, hvid, grå) hvorved PP-materialet efter kværning muligvis kan genanvendes til emner af disse farver i virksomheden hvis plasten lever op til de materialekrav der stilles, herunder også krav til fødevaregodkendelse m.m. Alternativt kan de rene fraktioner af PP afsættes til ekstern genanvendelse som blandet genbrugs-PP eller som separate PP-farver hvis man kan få en højere pris for de separerede farver. Den rene fraktion af POM kan endvidere afsættes til ekstern genanvendelse til de gældende markedspriser. For at opnå en god separation bør opsamlingssystemerne/opsamlingsposerne være mærkede eller have forskellig farve, så det er nemt for personalet at se hvilke emner der skal placeres hvor. For plast som har en genkendelig fysisk form som i dette eksempel, kan man evt. også have en tavle ved beholderne med billeder af de emner som må lægges i beholderen. Hvis den manuelle separation skal lykkes, kræves endvidere en grundig instruktion af personalet i virksomheden. Eksempler på beholdere til opsamling af plast er vist på Figur 16.

Figur 16 Beholdere til opsamling af plastaffald Ved ekstern afsætning er det en forudsætning for opnåelse af en fornuftig pris at plastmaterialerne afsættes i partier, evt. sammen med andre genbrugsmaterialer som svarer til minimum en lastbil/container ad gangen. Her har de professionelle indsamlere veludbyggede logistiske systemer som kan minimere omkostningerne til transport. En af fordelene ved at benytte de professionelle indsamlere er at de kan samle tilstrækkelige mængder sammen fra forskellige kilder til at kunne afsætte en større mængde ad gangen til genanvendelse end den enkelte virksomhed ellers ville kunne. Herved kan opnås en bedre samlet pris for det kasserede procesmateriale. 3.2.3.2 Maskinel separation af POM og PP På Figur 17 er vist materialet som er manuelt separeret nedsænket i et cylinderglas med vand. Materialet af POM synker til bunds (det grå, takkede materiale), mens forskelligt materiale af PP flyder ovenpå.