|

Optimering af materialegenvinding af procesmaterialer af plast 2 Håndtering og genanvendelse af kasseret procesmateriale

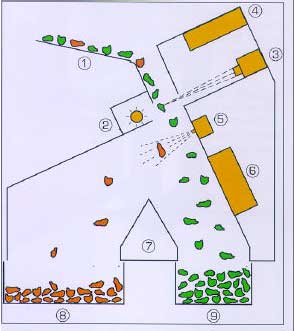

2.1 Overordnede overvejelser når procesmateriale ønskes genanvendtKasseret procesmateriale af plast repræsenterer som udgangspunkt betragtelige værdier, idet de virgine materialer koster adskillige tusind kroner pr. ton som dermed kan spares ved intern genanvendelse, ligesom plastmaterialerne kan afsættes eksternt til lignende beløb hvis plastmaterialerne er sorterede. Hvis man sender affaldet til forbrænding eller deponering, må man derimod af med op mod 1000 kr./ton. Der er altså en potentiel besparelse på mindst 3000 kr./ton til at dække omkostningerne i forbindelse med intern genanvendelse. Fra spørgeskemaundersøgelsen i afsnit 1.2 haves at mængderne som bliver sendt til forbrænding fra de 25 virksomheder, som svarede på undersøgelsen, udgør ca. 3.500 tons. Dette repræsenterer i sig selv en udgift til forbrænding på op til 3,5 mio. kr. for virksomhederne. Hertil kommer den mulige potentielle indtægt på måske 2000 kr./ton svarende til 7 mio kr. hvorfor der er omkring 10 mio. kr. til at dække eventuelle omkostninger i forbindelse med genanvendelse blot for disse virksomheder. Omkostningerne til enten intern eller ekstern genanvendelse af kasseret procesmateriale er afhængig af mængderne af materiale. Genanvendelse kræver således investering i passende udstyr til opsamling og behandling af affaldet ligesom der er udgifter til transport af materiale som skal behandles eksternt. Omkostningerne til genanvendelse pr. ton kasseret procesmateriale vil generelt falde når mængderne øges, idet udgifterne pr. ton kasseret procesmateriale til opsamlingsmateriel og andet nødvendigt udstyr falder når mængden af kasseret procesmateriale stiger. For små mængder kasseret procesmateriale kan omkostningerne til genanvendelse blive så store, at det er billigere at sende affaldet til forbrænding eller deponering, men hvad der er den bedste økonomiske løsning kræver hver gang en grundig analyse af hvad der kan lade sig gøre. Når der opstår kasseret procesmateriale i en virksomhed hvor mulighederne for genanvendelse ønskes undersøgt, er der en række overvejelser som må gennemføres. Som det fremgår efterfølgende, adskiller plasten sig fra andre materialer der normalt genanvendes (fx jern og kobber) ved den mangfoldighed af forskellige plasttyper og kvaliteter der er på markedet. Nærværende kapitel skulle gerne være en hjælp til at få et overblik over muligheder for såvel primær som sekundær genvinding af plast og dermed hjælpe plastindustrien til at øge sin genvinding af kasseret procesmateriale. 2.1.1 Genanvendelse af procesmaterialer fra plastproduktionPlastmaterialer omfatter termoplastiske typer og hærdeplasttyper. De termoplastiske typer består af lange molekylkæder som for de almindelige typer som polyethylen, polypropylen, polystyren og PVC er baseret på lange kæder af kulstofatomer. For de tre første typers vedkommende er det eneste andet kemiske grundstof som er knyttet til kæderne brint. For PVC indgår grundstoffet klor på vægtbasis med en stor andel sammen med brint. Andre termoplastiske plasttyper kan ud over kulstof indeholde grundstofferne ilt, kvælstof, svovl, fluor. Endvidere kan de være forstærkede med fibre eller tilsat fyldstoffer som talkum og kridt. Karakteristisk for de termoplastiske typer er at de kan omsmeltes i forbindelse med genvinding. Det er ikke muligt for hærdeplasttyperne da der ved hærdningen af plasten sker en sammenbinding af molekylkæderne, så der opstår et stort makromolekyle. Med andre ord kan hærdeplast ikke smeltes. Materialegenvinding kan for sidstnævnte typers vedkommende således kun ske ved en neddeling og efterfølgende brug som fyld i andre produkter eller ved en kemisk nedbrydning til nye råstoffer. Overvejelserne i forbindelse med genanvendelse afhænger således i første omgang af om det er genanvendelse af termoplastiske materialer eller af hærdeplasttyper der er tale om. På Figur 1 er vist de overvejelser man bør igennem når kasseret procesmateriale skal genanvendes på den økonomisk mest fordelagtige måde. Først må det opgøres hvilke fraktioner af kasseret procesmateriale der forekommer i produktionen og hvor store mængderne er af hver fraktion. Herefter følger en kortlægning af hvad hver fraktion af procesmateriale består af med hensyn til polymersammensætning, tilsatte fyldstoffer og additiver og om der er tale om sammensatte konstruktioner som laminater, coekstruderede emner med indstøbte dele, emner med fiberarmering m.v. Hvis der er tale om sammensatte konstruktioner, er genanvendelsen mere vanskelig end hvis der er tale om rene polymerer som i princippet normalt kan genanvendes efter sortering og passende neddeling. Genanvendelse af sammensatte konstruktioner kræver typisk en speciel oparbejdning som måske er for dyr til, at det kan betale sig med den aktuelle mængde i forhold til nyttiggørelse ved forbrænding. Nogle plastmaterialer tilsættes specielle fyldstoffer som kan ændre egenskaberne af plasten betydeligt i forhold til polymerer uden fyldstof. Her vil fx kompositmateriale med indhold af glaskugler ikke umiddelbart kunne genanvendes sammen med de rene polymerer. Den sidste gruppe af stoffer som kan ændre egenskaberne af plasten er additiver som blødgørere og flammehæmmere. Man vil således ikke kunne genanvende plast med blødgørere til produktion af hård plast, mens tilsætning af flammehæmmere kan have betydning for afsætning til produkter, hvor det er et krav at der ikke indgår flammehæmmere. Sammensætningen af plastmaterialerne og herunder de tilsatte stoffer har betydning for fysisk-kemiske egenskaber som smeltepunkt, flydeegenskaber og densitet af plasten. Således vil de fleste fyldstoffer eller farvepigmenter øge densiteten af plasten, da fyldstoffer, farvepigment har større vægtfylde end polymeren - fx har titaniumdioxid en vægtfylde på 4,3 g/cm3 mod vægtfylden af plast som ligger fra 0,9-1,4 g/cm3, ligesom plasten bliver mere tyktflydende (viskøs). Mekaniske egenskaber er meget væsentlige parametre både for alle plasttyper fx trykstyrke eller trækstyrke. Styrken af polymerer falder når materialerne genanvendes, da polymerernes kæder gradvist nedbrydes ved gentagen opvarmning, hvorfor man normalt kun kan tilsætte en vis mængde genanvendt materiale hvis en tilstrækkelig styrke skal opnås. Kravene til styrke kan være lavere hvis materialerne afsættes til anvendelse i andre produkter. I afsnit 2.3 diskuteres relevante testmetoder og normer som kan benyttes til at få fastlagt de præcise specifikationer af det kasserede procesmateriale. Ud fra den kortlagte materialesammensætning og fysisk-kemiske og mekaniske egenskaber for de forskellige fraktioner af kasseret procesmateriale skal det analyseres, hvilken behandlingsform eller afsætningsmulighed der er den økonomisk mest favorable. Eksempler kan være:

Denne vurdering kan være vanskelig at foretage, da det kræver kendskab til:

Figur 1 Overvejelser ved genanvendelse af kasseret procesmateriale I forbindelse med både intern og ekstern oparbejdning kan det være nødvendigt at behandle affaldet, fx neddele dette eller frasortere uønskede emner. I afsnit 2.2 er vist en oversigt over mulige oparbejdningsmetoder som kan bringes i anvendelse når kasseret procesmateriale skal oparbejdes til en genanvendelig kvalitet. En del af metoderne kræver en stor mængde affald for at være rentable og vil derfor være mest relevante for aftagere af plastaffald eller producentvirksomheder som går sammen om at investere i fælles løsninger. Nogle sammensatte plastprodukter kan efter analysen vise sig at være så vanskelige at genanvende at det ikke er rentabelt. Her bør man overveje om man ved at ændre i design og materialevalg kan opnå et produkt som er lettere at genanvende. Man kan her overveje at bruge nogle af metoderne i plastindustriens ECO designmanual. I afsnit 2.4 er opstillet nogle beslutningstræer ud fra produktionsmetoder (ekstrudering, sprøjtestøbning, folieblæsning, vakuumformning, fremstilling af EPS og fremstilling af PUR) som kan hjælpe med de overvejelser og analyser der kræves, når det skal vurderes hvad man skal gøre med en given fraktion af kasseret procesmateriale. Beslutningstræerne er suppleret med eksempler. Når de forskellige behandlingsmuligheder/aftagere er undersøgt, kan man beregne hvad der er det mest økonomisk rentable med inkluderede omkostninger til transport til eventuelle eksterne aftagere. Til sidst skal løsningen eller løsningerne implementeres, og her er det vigtigt at der etableres en velfungerende håndtering af det kasserede procesmateriale. Dette kræver at der benyttes velegnede opsamlingsbeholdere og udarbejdes rutiner til sortering af affaldet tæt ved kilden, ligesom medarbejderne må instrueres grundigt i hvordan der skal sorteres og hvad der sker hvis man ikke overholder sorteringskravene. Hvis der er mange typer affald som skal sorteres bør der udvikles opsamlingssystemer med letforståelig mærkning, farvekoder mv. For at bevare kvaliteten af procesmaterialet frem til det genanvendes, er det vigtigt at procesmaterialet holdes fri for snavs, fremmedlegemer, fugt m.m. hvorfor passende emballering er nødvendig. For at spare transportomkostninger og lagerfaciliteter kan det være nødvendigt at neddele procesmaterialet eller presse dette sammen hvis der er tale om voluminøst affald som folier eller lignende. 2.2 OparbejdningsmetoderDer findes en række forskellige oparbejdningsmetoder til neddeling og sortering af plastspild. En del af metoderne forudsætter ret store mængder plastspild for at kapaciteten af udstyret kan udnyttes. Derfor er metoderne kun relevante for større virksomheder eller et antal mindre virksomheder som går sammen om at få oparbejdet deres plastspild, samt for oparbejdere af plastspild. 2.2.1 NeddelingNeddeling til passende partikelstørrelse er en nødvendig forudsætning for genanvendelse af de fleste plastmaterialer. Hvis der er tale om store emner, kræves evt. en grovneddeling inden fremstilling af granulat. Er der tale om bløde folier, kræves neddelingsudstyr med skarpe knive som skærer folierne til mindre bidder, mens hårde emner ud over at kunne skæres i bidder også vil kunne nedknuses. Til separation af laminater findes specielle møller som under en kraftig G-påvirkning som følge af høj rotation kan rive laminatkonstruktioner fra hinanden og på den måde separere materialerne. Eksempler er plast med aluminiums- eller papirslag eller plast pålagt et andet lag plast. 2.2.2 DensitetsseparationEn række plastmaterialer har forskellig densitet og kan derfor separeres ud fra forskellene i materialernes densitet. I Tabel 2.1 er vist en oversigt over densiteter for en række polymerer. Det ses at PE og PP har densiteter mindre end vands (1g/cm3) og således vil flyde oven på vand, mens fx PVC har en densitet større end vands hvorfor PVC vil synke til bunds i et kar med vand. Tabel 2.1 Densiteter af polymerer

2.2.2.1 Tør separation med luftborde etc. Leverandøreksemler: Eldan (www.eldan-sr.com), Trennso-technik (www.trennso-technik.de) 2.2.2.2 Våd massefyldeseparation

Kapaciteten af en del kommercielt tilgængelige anlæg er typisk ½-1 ton/time. Hvis der skal sorteres ved to densiteter, svarer kapaciteten til at der kan behandles ca. 800 ton/år ved drift i et skift. Leverandøreksempler: Flottweg (www.flottweg.com) , TLT Turbo Lamiare Trenntechnik (www.tlt-recycling.de) 2.2.3 FarvesorteringSiden 80'erne er der sket en rivende udvikling af udstyr som kan foretage farveseparation af partikelblandinger. Systemerne er baseret på princippet som er illustreret i Figur 2. Partiklerne doseres til et højhastighedstransportbånd, så de befinder sig enkeltvis. En sensor bestående af en liniescanner registrerer partiklernes position og farve, og partikler med ønsket farve skydes efterfølgende væk vha. luftdyser. De bedste systemer kan separere partikler af størrelse ned til ca. 2-3 mm. Kapaciteten er afhængigt af båndbredden og tilført materiale, herunder partikelstørrelsen, men for 1 m båndbredde haves typisk en kapacitet på 2-4 ton/time. Kapaciteten svarer til at der kan behandles ca. 5.000 ton/år ved drift i et skift. Leverandøreksempler: SSE Separations Systems Engineering GmbH (www.metall-sse.de), S+S Search and Separate (www.ss-metaldetection.com)

Figur 2 farveseparation 2.2.4 Separation efter polymertypeSeparation kan foretages efter polymertype på samme vis som på Figur 2, men hvor sensorerne arbejder i det nærinfrarøde eller det infrarøde område. Disse systemer kan fx detektere PE, PP, ABS, PC, PP, SAN, POM, PMMA, PS, PET og blandinger af plast, og det er endvidere muligt at detektere tilsatte flammehæmmere. Følsomheden er ned til 10 mm på de allernyeste systemer, men de fleste arbejder i området over 30 mm partikelstørrelse. Kapaciteten for 1 m båndbredde er afhængig af det tilførte affald, herunder partikelstørrelsen, men ligger nogenlunde som ved farveseparation på 1-4 ton/time. Kapaciteten svarer til at der kan behandles ca. 3.000 ton/år ved drift i et skift. Leverandøreksempler: Titech Visionsort (www.titech.com), RTT Systemtechnik GmbH (www.unisort.com) 2.2.5 Elektrostatiske separationsmetoderHvis plasten indeholder metaller, kan disse frasepareres med corona separation som er baseret på en elektrostatisk opladning af en plast/metalblanding. En del plasttyper vil også kunne separeres med triboelektrisk separation som vist på Figur 3. Ved processen oplades plastpartiklerne og modsat ladede partikler vil efterfølgende separeres i et faldkammer grundet tiltrækning til elektroder placeret i faldkammeret. Eksempler er ifølge leverandører fx PVC/PE-blandinger eller PVC/ABS-blandinger. Kapaciteter er omkring 0,5-1 ton/time. Kapaciteten svarer til at der kan behandles ca. 1.600 ton/år ved drift i et skift. Leverandøreksempel: Hamos GmbH (www.hamos.com)

Figur 3 Triboelektrisk separation 2.3 Testmetoder og normer2.3.1 Relevante normer og kravStandardiseringsarbejdet inden for CEN vedrørende plast varetages af CEN/TC 249 - Plastics (TC = Technical Commitee). TC 249 har som sit overordnede mål at standardisere terminologi, testmetoder og specifikationer for plast og plastbaserede materialer, halvfabrikata og færdige produkter (termoplast, hærdeplast, celleplast, bionedbrydelig plast, termoplastiske elastomerer, kompositter og forstærkningsmaterialer for plast) såvel som genanvendelse af plast. TC 249 beskæftiger sig ikke med gummi, ligesom specifikke slutproduktrelaterede problemstillinger heller ikke tages op hvis de er dækket af et eksisterende produkt TC. Fra CENs hjemmeside: www.cenorm.be kan følgende informationer om CEN/TC 249s arbejde med standardisering findes. Arbejdsprogrammet omfatter i øjeblikket 151 projektreferencetitler. Heraf vedrører 16 projekter standardisering i relation til genbrug af plast. Projekterne er følgende:

Det er WG 11 (Working group) der beskæftiger sig med standardisering inden for genbrugsplast. Sekretær er Alex Price, BSI (British Standard Institute). Status for standarderne er at de er på vej til trin 32 (i nyeste terminologi 3020). Dette trin er et led i processen frem til endelig standard som betegnes som konsensusopbygning. På dette trin er standarderne stadig interne arbejdsdokumenter i arbejdsgruppen. Først når standarderne passerer fra gruppe 30 til gruppe 40, passerer de fra arbejdsgruppen op i den overordnede kommité TC 249 til behandling. Udkastene til standarderne er ikke offentligt tilgængelig for andre end medlemmerne af arbejdsgruppen. I Danmark kan man anmode Dansk Standard om at blive udpeget som national ekspert i arbejdsgruppen. På den måde kan man både se hvor langt man er nået i formuleringen, og påvirke standardernes form og indhold. Fra en idé til ny standard opstår, og til endelig godkendt standard foreligger, går der typisk en tiårig periode. Der kan således i nærværende tilfælde være 5-6 år tilbage inden der foreligger anerkendte standarder for genbrugsplast, ligesom der er mulighed for at nogle af udkastene til standarder ikke ender med at blive standarder hvis arbejdet opgives. Ud over standarder kan lovgivningsmæssige krav have betydning for mulighederne for at genanvende kasseret procesmateriale. Et eksempel er EUs emballagedirektiv hvor det nye mål for genanvendelse, 22,5% skal opfyldes senest i 31.december 2008 hvilket kan medføre at det kan blive nødvendigt at indsamle flere emballager af plast for at nå målet. Hvis der grundet emballagedirektivet således opstår større aktivitet i Danmark med afsætning og oparbejdning af emballageplast, kan dette få betydning for muligheden af at afsætte kasseret procesmateriale med sammenlignelige egenskaber. 2.3.2 Beskrivelse af simple testmetoderDet er ved spørgeskemaundersøgelsen konstateret at de i projektet deltagende virksomheder ikke har testudstyr i nævneværdig udstrækning, idet man så længe det drejer sig om virgint materiale, udelukkende forlader sig på leverandørspecifikationerne for den pågældende leverance. Når det drejer sig om internt produktionsspild, sker genbruget så tæt på produktionsudstyret som muligt, idet der ofte er opsat en lokal kværn ved den enkelte maskine, eksempelvis ekstruder eller sprøjtestøbemaskine. Med hensyn til genanvendelse af eksternt plastspild er det i høj grad baseret på gensidig tillid mellem leverandør og bruger. Der sker som regel kun en visuel bedømmelse af plasten inden den tages i brug. Især har man en meget kritisk visuel vurdering af eksternt EPS før det accepteres til genanvendelse i nye produkter. Fra den større spørgeskemaundersøgelse (afsnit 1.2) fremgår det at det er meget forskelligt fra virksomhed til virksomhed hvilket testudstyr man har til rådighed. Mange virksomheder har meget begrænset adgang til testudstyr ud over en analysevægt og måske lidt funktionsprøvninger. Enkelte større virksomheder har en ganske betydelig instrumentpark omfattende spektroskopisk, termisk og mekanisk måleudstyr. Nedenfor skal der kort redegøres for hvilke forholdsvis simple metoder man kan bruge ved vurderingen af både internt og eksternt processpild inden plastmaterialet anvendes i produktionen. Efterfølgende sker der en beskrivelse af mere udstyrskrævende metoder som man kan anvende hvis man ønsker en mere dybtgående undersøgelse, eksempelvis første gang man får leveret et parti af eksternt produktionsspild. En god reference hvis man vil gå mere i dybden omkring plastmaterialer, produktionsmetoder og konfektionering, er bogen Plastteknologi der anvendes på plastmageruddannelsen, og som er på dansk. 2.3.2.1 Simple metoder 1. Visuel bedømmelse Til et førstehåndsindtryk af produktionsspild inden der sker en neddeling, men også efter at neddeling er sket er en visuel bedømmelse af råmaterialet en simpel, men ganske sigende metode til at vurdere det pågældende parti. Det er nemt at erkende om plasten er blevet forurenet ved at man har trådt på den eller ladet støv få adgang til den under opbevaring, transport eller neddeling. Det er også muligt at erkende sandskorn eller andre fremmedlegemer, der kan give en kærvvirkning i det færdige produkt. Ved den visuelle bedømmelse er det også let at konstatere om materialet er forurenet med plast i anden farve, ligesom man kan konstatere evt. limrester, eller om plasten har været påbrændt. Det er også muligt at konstatere om plasten er fugtig, men det er ikke muligt at konstatere fugtoptagelsen i plasten. For polyester og polyamider er det vigtigt at plasten er helt tør. Det kan ikke afgøres visuelt. 2. Lugttest En lugttest på produktionsspildet kan foretages ved at anbringe en del af spildet i en lukket beholder i en given tid og ved en given temperatur. Det kan eksempelvis være i et rent glas med skruelåg der opbevares ved 30 °C, 40 °C eller 50 °C i 2-8 timer efter at materialet er kommet i glasset og låget skruet tæt på. Lugttesten kan foretages enten ved eksponeringstemperaturen eller efter afkøling til stuetemperatur. Ved lugttesten er der mulighed for at vurdere om plasten er oxideret (harsk lugt), er kontamineret med kemikalier eller på anden vis har en ejendommelig lugt som følge af udefra kommende påvirkninger, eksempelvis mikrobiel aktivitet. Som reference anvendes virgin råvare eller emne fremstillet i virgint materiale under samme eksponeringsbetingelser. 3. Vægtfyldebestemmelse En bestemmelse af et plastmateriales vægtfylde eller densitet er også en af de mere simple tests man kan udføre. Kender man vægtfylden af den plasttype man ønsker at teste for, kan man indstille en vægtfylde ved hjælp af enten vand/alkoholblandinger (vægtfylder lavere end 1 g/cm3) eller vand/saltblandinger (vægtfylder større end 1 g/cm3). Som saltblandinger kan anvendes natriumchlorid, kaliumchlorid, calciumchlorid eller andre letopløselige salte. Testen udføres eksempelvis i et bredt bægerglas på eksempelvis en 100 g delprøve. Der fremstilles en væske med en vægtfylde lidt over og en væske med en vægtfylde lidt under den aktuelle vægtfylde for plasttypen. På den måde kan man fraseparere plast eller andre forureninger der enten er lettere eller tungere end den plasttype der testes for. Når vægtfylden er lidt over plastens vægtfylde, vil plasten lægge sig i overfladen, og de tungere forureninger vil synke til bunds. Omvendt vil plasten synke til bunds i den væske der har lavere vægtfylde end plasten, og de lette forureninger vil flyde ovenpå. Metoden kan forfines så meget at man kan separere samme plasttype fra hinanden hvis der er anvendt tunge farvestoffer i plasten som eksempelvis titanhvidt eller jernoxid. Da der vil være stor forskel i vægtfylden for henholdsvis glasfiberarmerede typer og ikke-fyldte typer, vil disse kunne fanges ved en relativ grov variant af metoden. I Plastic Analysis Guide findes en tabel over vægtfylderne for en lang række forskellige plastmaterialer, ligesom en del vægtfylder er listet i Tabel 2.1, og i The Merck Indeks findes i afsnit på side MISC-104 en oversigt over vægtfylderne af en række mættede saltopløsninger. I Tabel 2.2 er vist udvalgte vægtfylder for saltblandinger fremstillet af NaCl tørret ved ca. 105 °C i 24 timer og opløst i målekolbe med opfyldning til 1 liter. Tabel 2.2 Vægtfylder af NaCl-opløsninger

4. Brandtest Den måde hvorpå en plast brænder, siger også noget om plastens sammensætning. Det er en test man kun bør bruge med omtanke. Testen bør foregå i et stinkskab med god ventilation, og der bør være et glas eller bæger med vand i nærheden til at slukke det brændende materiale i. Plastic Analysis Guide giver oplysninger om hvordan forskellige plasttyper opfører sig i testen. Der oplyses også om lugtindtrykket der kommer fra de forskellige typer plast. Det må frarådes at foretage lugttest, idet nogle plasttyper eksempelvis teflon og polyurethan afgiver meget giftige forbrændingsprodukter. Derimod kan man med fordel bruge pH-papir for at se om plasten afgiver sure eller basiske dampe eller er neutral. En særlig brandtest er Beilsteintesten. Her glødes en kobbertråd først over en bunsenbrænder. Tråden stikkes derefter ind i plasten der skal undersøges, og føres tilbage i flammen. Hvis flammen bliver grøn, er der halogener i prøven. Klor, brom og jod er eksempler på halogener. Testen er meget anvendt til identifikation af PVC, men brandhæmmere kan også give anledning til positivt testresultat. 5. Smelteinterval Smeltepunktet af en plasttype kan også relativt let udføres uden avanceret udstyr, idet det kan ske på en opvarmet metalplade hvor plasten der skal undersøges, anbringes. Der kan anbringes flere korn af plasten, og tidspunktet hvor den begynder at smelte, til den er helt smeltet, registreres visuelt. Smeltepunkter for en række termoplaster er angivet i Plastic Analysis Guide. Der kan anvendes stoffer med kendt smeltepunkt til kalibrering. Problemet med metoden er som ved flere mere avancerede identifikationsmetoder at det er en meget lille delprøve man kan undersøge. 6. Fugt/vandabsorption Fugtindholdet eller vandabsorption kan bestemmes som et vægttab ved opvarmning af plasten til 100 °C i en ovn til konstant vægt. Vægtændringen kan måles efter 1, 2 og 4 timer hvis man ikke i forvejen kender hastigheden hvormed vandet afgives. Polyamid kan eksempelvis tørres ved at varme plasten til 80 °C i en time i en vakuumovn, så anvendelse af vakuum i forbindelse med varme vil fremskynde tørringen og dermed også måling af fugtindholdet. 7. Svovlsyretest Ved behandling i 37 % svovlsyre af polyether/polyester-PUR vil kun polyester-PURen hydrolysere efter 2 døgn. 2.3.2.2 Teknikker som kræver en større investering

EN-normerne vil på sigt erstatte mange af de nationale standarder eller blive udgivet som nationale standarder i Danmark med betegnelsen DS/EN. Med hensyn til standarderne skal der henvises til de samlinger af metoder de ovennævnte organisationer løbende reviderer og udgiver. Der findes også mere specielle metoder til karakterisering af plastmaterialer der ikke nødvendigvis er standardiserede. Almindelig kendt er infrarød spektroskopisk analyse til bestemmelse af plasttype og additiver. Termiske metoder til bestemmelse af vægttabskurver (TGA) og til bestemmelse af smelteintervaller, glasovergangstemperatur m.m. (DSC, Differential Scanning Calorimetri) og OIT (oxygen induction time) der er et mål for hvor godt plasten er stabiliseret mod oxidativ ældning, anvendes i en række kritiske anvendelsesområder som indgangskontrol for råvaren. I mange tilfælde forlader virksomhederne sig på leverandørcertifikaterne og har ikke eget testudstyr til indgangskontrol. Specifikationerne omfatter typisk:

Det er indlysende at det vil være urealistisk at virksomhederne tester alle disse parametre igennem ved hver leverance. Det kræver eksempelvis fremstilling af normerede prøvestave at teste de mekaniske egenskaber. Smelteindekset giver oplysninger om flydeegenskaber af termoplastiske materialer ved en given temperatur og last. Det er en forholdsvis simpel prøvning som kan gennemføres på ret simpelt og kommercielt tilgængeligt udstyr. 2.4 Nødvendige beslutninger ved håndtering af kasseret procesmaterialeSom udgangspunkt bør alle polymertyper holdes adskilt. Herudover skal coekstruderede emner, laminater og emner med fyld af fibre, glas, indstøbte emner eller lignende holdes adskilt fra rene polymermaterialer da disse typisk vil kræve en særlig behandling for at kunne genanvendes. Afhængigt af hvor store mængder der opstår, bør det overvejes om der også skal sorteres efter farver. Alt kasseret procesmateriale skal holdes fri for snavs, fugt og anden forurening ved at man hurtigst muligt overfører materialet til egnede beholdere eller emballerer materialet på passende anden vis. Beholdere og emballage forsynes med oplysninger, evt. stregkoder, så alle relevante oplysninger om materialet kan genfindes (polymertype, fyldstoffer, farve etc.). I det følgende er opstillet vejledende beslutningstræer for kasseret procesmateriale fra:

På Figur 4 er vist et beslutningstræ for ekstruderet plast. Figur 4 Kasseret procesmateriale fra ekstrudering Eksempel: Baggrund En virksomhed har 170 ton kasseret procesmateriale per år i blandede farver fordelt på 100 ton hård PVC i klumper fra start/stop, 25 ton ABS som fejlproducerede profiler fordelt på forskellige farver og 10 ton ABS som stop/start-klumper, 25 ton coekstruderet PVC-materiale og 10 ton fejlproducerede PS-profiler. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag Hvis man ser på beslutningstræet, bør de forskellige polymerfraktioner som udgangspunkt holdes adskilt. Fejlproducerede emner og profiler som de 10 ton ABS og de 10 ton PS vil typisk kunne genanvendes internt ved investering i en mindre granulator. Ved ekstrudering opstår kasseret procesmateriale i.f.m. startfasen hvor materialet skal opnå procesmæssig ligevægt, og i.f.m. slutfasen hvor man stopper produktion evt. ved tilsætning af en renseplast. Dette materiale bliver tit til store uformelige klumper da det havner på gulvet og klistrer sammen. Hvis klumperne bliver for massive til at kunne neddeles på en mindre granulator til profiler, kræves investering i en større neddeler som er langt dyrere i anskaffelse da den har langt større kapacitet (flere ton i timen). Det vil derfor kun være relevant at investere i en sådan for større virksomheder med tilstrækkeligt affald til at udnytte kapaciteten af udstyret. Alternativt kan benyttes ekstern oparbejdning i genvindingsindustrien ved behandling med passende udstyr. Når der er tale om coekstruderede profiler, fx af PVC, kræves en særlig oparbejdning for om muligt at få materialerne nogenlunde adskilt eller alternativt at afsætte det neddelte materiale som råvare til fremstilling af produkter med mindskede krav til råvarens egenskaber (fx produkter der kræver mindre styrke). Da det kan være meget vanskeligt at genanvendende denne type materialer, bør ved materialevalget og design af coekstruderede profiler overvejes om det vil være muligt at genanvende profilerne efter endt brug eller om man ved at ændre i design eller materialevalg kan lette genanvendelsen. En grov beregning af behandlingsudgiften pr. ton ved 5 års afbetaling af neddelere (grovnedelere eller fingranulatorer) viser en udgift i størrelsensordenen 50-250 kr./ton inkl. bemanding ved drift i et skift. Hvis man ellers kan udnytte kapaciteten, er der således en god margin op til værdien af råmaterialerne som er i størrelsesordenen 2.000-10.000 kr./ton. På Figur 5 er vist et beslutningstræ for sprøjtestøbning. Figur 5 Kasseret procesmateriale fra sprøjtestøbning Eksempel: Baggrund En virksomhed producerer 280 ton kasseret sprøjtestøbt procesmateriale årligt i form af afskær og kasserede fejlprodukter, herunder fra opstart og afslutning. Affaldet består af 200 ton ren PP i forskellige farver, 60 ton PP affald med metalhanke, 15 ton fejlproducerede coinjicerede emner hvor der er lagt en termoplastisk elastomer på en hank og 5 ton fejlproducerede sprøjtestøbte PP emner med glaskugler. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag De 200 ton ren PP kan umiddelbart genbruges efter neddeling til produktion af en række beholdere. Der sorteres i hvide farver, lyse farver og blandede farver hvoraf der kan fremstilles hvide beholdere, lyse nuancer af beholdere efter tilsætning af passende masterbatch (farve) og mørke nuancer af beholdere hvor farven ligeledes justeres ind. De 60 ton PP beholdere med hanke kræver fjernelse af hankene inden neddeling i kværn. Det undersøges om manuel fjernelse af hanke kan erstattes af maskinel neddeling med fjernelse af restmetaller med passende sortering (fx efter densitetsforskelle). For de 15 ton fejlproducerede coinjicerede viser en undersøgelse at den termoplastiske elastomer ikke er forligelig med PP efter neddeling af emnet hvorfor det vælges at afsætte materialet som homogent biprodukt til cementproduktion. For de 5 ton sprøjtestøbte emner med glaskugler viser et forsøg at materialet kan tilsættes i op til 10% koncentration ved produktion af samme type emner hvorfor dette iværksættes. På Figur 6 er vist et beslutningstræ for folieblæsning. Figur 6 Kasseret procesmateriale fra folieblæsning Eksempel: Baggrund En virksomhed producerer årligt 500 ton kasseret procesmateriale bestående af 400 ton LDPE og 100 ton baseret på andre polymerer. 200 ton af folierne er rene polymerer, 290 ton er fiberarmerede folier og 10 ton er sværtede som følge af for høj ekstruderingstemperatur eller med påtrykte etiketter. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag De 10 ton sværtede folier og folier med etiketter frasorteres og sendes til forbrænding da mængden er negligeabel. For de 200 ton folier af rene polymerer overvejes om det er muligt med intern genanvendelse eller ekstern genanvendelse efter sortering efter polymertype og evt. farve. I begge tilfælde bør det enten af pladshensyn ved lagring eller af hensyn til transportomkostninger overvejes om de sorterede folier skal presses med ballepresser inden lagring/afsætning til ekstern genanvendelse. For de 290 ton fiberarmeret plast undersøges om det vil være muligt at genanvende produktet til fyld eller andet efter neddeling da udgiften til forbrænding er betragtelig (ca. 1/4 million). På Figur 7 er vist et beslutningstræ for vakuumformning. Figur 7 Kasseret procesmateriale fra vakuumformning Eksempel: Baggrund En virksomhed som vacuumformer plastfolier/plader foretager en analyse af deres kasserede procesmateriale som årligt udgør 250 ton i form af afskær, fejlproduktioner m.m. Processpildet består af 150 PS, 50 ton HDPE og 50 ton PET som alle findes i forskellige farver. 2% af affaldet er påtrykt etiketter og 3% har pådampet aluminiumslag (laminatkonstruktion). Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag De 95% er rene materialer som bør kunne genanvendes efter neddeling og omsmeltning til nye folier eller andre produkter. Da virksomheden ikke råder over neddelingsudstyr vælges i stedet at sortere affaldet efter polymer og farve og derefter presse hver kvalitet af folie/pladerester i baller med en ballepresser inden afsætning til ekstern genanvendelse. Plastspildet med påtrykte etiketter udgør så lille en mængde (5 ton), at der ikke findes nogen rentabel afsætning til genanvendelse hvorfor det afsættes til forbrænding. Plastspildet med aluminiumslag kan efter neddeling afsættes som en plast der kan anvendes til fremstilling af stærkt farvede kulører idet metallaget efter smelteforsøg viser sig at kunne opblandes i plasten. På Figur 8 er vist et beslutningstræ for EPS. Figur 8 Kasseret procesmateriale fra fremstilling af EPS Eksempel: Baggrund En EPS-fremstillende virksomhed har vurderet at den kan genanvende op til 40 ton kasseret EPS-materiale i produktionen ud fra prøvefremstillinger med test af den mekaniske styrke af produkterne. Ved virksomheden opstår 15 ton kasseret procesmateriale af EPS-emner pr. år. Problemstilling Hvorledes fremskaffes en kvalitet som er acceptabel til genanvendelse? Løsningsforslag Ved en analyse af de 15 ton kasseret procesmateriale findes at EPS-affaldet består af 1 ton EPS som er snavset eller påsat etiketter, og 1 ton som er farvet. For at genanvende det internt kasserede procesmateriale frasorteres materiale som er snavset, som er med etiketter og/eller er farvet. Mængden af frasorteret farvet affald er så små at det ikke er rentabelt at forsøge at genanvende denne. Således vil 2 ton koste et begrænset beløb på 2.000 kr. at behandle ved forbrænding, ekskl. transport, mens oparbejdning af den ene ton farvet EPS vil kræve en separat linie til genanvendelse af den farvede EPS, idet farvede perler forurener den hvide EPS. Efter forbrænding af de 2 ton affald genanvendes de 13 ton af det internt kasserede procesmateriale hvilket giver mulighed for yderligere genanvendelse af 27 ton EPS. Virksomheden træffer herefter aftaler om modtagelse af eksternt EPS-affald Ved en affaldsanalyse af affaldet vurderes at 20 % er med etiketter, beskidt eller farvet, hvilket svarer til 6 ton årligt ud af 30 ton. Efter frasortering af det som ikke er ren, hvid EPS, resterer 24 ton som genanvendes i produktionen. De 6 ton vil ved afsætning til forbrænding kunne behandles for under 12.000 kr. ekskl. transport. Ca. halvdelen er rent og uden etiketter og ville i princippet kunne anvendes til farvede kasser hvis der etableres en separat linie til dette, men udgiften til behandlingen skal være mindre end udgiften til forbrænding på 6.000 kr. + transportudgifter for at være rentabel. På Figur 9 er vist et beslutningstræ for opskummet PUR etc. Figur 9 Kasseret procesmateriale fra fremstilling af opskummet, PUR, polyethere etc. Eksempel: Baggrund En virksomhed fremstiller opskummede produkter af polyether og polyesterbaseret PUR. I virksomheden opstår 50 ton blandet kasseret procesmateriale pr. år. Problemstilling Hvad er de tekniske muligheder for oparbejdning og den økonomisk mest fordelagtige behandling af hver fraktion? Løsningsforslag Virksomheden har hidtil blandet alt procesmaterialet sammen og sendt det til forbrænding, hvilket har kostet ca. 50.000 kr. For at minimere udgifterne til affaldsbehandling foretages en analyse af det kasserede procesmateriale. Materialet består af 25 ton hårdt skum, 18 ton fleksibelt integralskum, 2 ton hårdt opskummet materiale og 5 ton indstøbte emner bestående af 50 % jern og 50 % skum. Ved at sortere procesmaterialet i de 4 fraktioner bliver det muligt at opnå ensartede materialer som der er større chance for kan genanvendes. De 2 fraktioner af 25 ton hårdt skum og 18 ton fleksibelt integralskum vil således hver især kunne neddeles og genanvendes i diverse produkter som fyldmateriale såfremt dette er rentabelt. De 5 ton indstøbte jernbaserede emner kan sendes til oparbejdning i genanvendelsesindustrien hvor skummet vil kunne befries fra jernet ved behandling i shredderanlægget hvorefter jernet vil kunne genanvendes. Tilbage resterer 2 ton materiale som udgør en så lille mængde at det ikke vurderes rentabelt at forsøge genanvendelse i forhold til de 2000 kr. det koster at forbrænde affaldet.

|