|

Miljøprojekt nr. 1055, 2006 Metoder til behandling af tungmetalholdigt affald - Fase 3Indholdsfortegnelse

1 Ajourføring af viden om behandlingsmetoder 3 Sammenligning af behandlingsteknologier

4 Forslag til danske strategier

5 Belægningsdannelser i kedler og varmevekslere

Bilag A Adresseliste for udvalgte virksomheder Besøgsrapporter Bilag B Borge Garveri (PyroArc) Termisk ForordDenne projektrapport markerer afslutningen på projektet "Metoder til behandling af tungmetalholdigt affald – Fase 3" og for hele projektet. I projektet er siden 1998 undersøgt det internationale teknologiske stade for behandlingsteknologier til shredderaffald, imprægneret træaffald, læder- og garveriaffald, og galvanoaffald. Resultaterne af undersøgelsen er offentliggjort i rapporterne:

Prioriteringsplan for besøg på virksomheder

I denne sidste rapport sammenligner vi alle de tilgængelige teknologier, der er besøgt og undersøgt i detaljer i faserne 2b og 3. Vi foreslår desuden en strategi for behandlingen af shredderaffald, imprægneret træaffald og læder- og garveriaffald i Danmark. Udover det oprindelige formål, har projektet medvirket til at skabe et netværk mellem de mange danske og udenlandske aktører og potentielle investorer. Alle projektets faser er udført af fagmedarbejdere hos dk-TEKNIK ENERGI & MILJØ, Teknologisk Institut, JO Consult, AB Torsburgen og H.J. Hansen Miljøsystem A/S, mens Tech-wise A/S og Elsam A/S alene har deltaget i fase 3.

Samarbejdet frem mod denne rapport er blevet koordineret med en styregrupe, der ud over ovennævnte har haft følgende deltagere:

Rapportens forfattere ønsker hermed at sige tak til Miljøstyrelsen for projektets finansiering og til styregruppens deltagere for deres medvirken. Vi ønsker også at takke de mange virksomheder verden over, der har besvaret projektets henvendelser og bidraget med detaljerede informationer om deres anlæg og processer. Endelig retter vi en speciel tak til de virksomheder, som viste deres procesanlæg frem. Januar 2003 Sammenfatning og konklusioner

Baggrund og formålProjektet "Metoder til behandling af tungmetalholdigt affald" er igangsat af Miljøstyrelsen med baggrund i debatoplægget "Erhvervsaffald og udvalgte affaldsfraktioner" fra 1997. Debatoplægget fremhæver udviklingen af alternative behandlingsmetoder som et nødvendigt indsatsområde, der skal gøre det muligt at udnytte affaldets energi- og råstofressourcer. Målet med projektet er at give aktører i den danske affaldssektor en fuldt opdateret baggrundsviden om internationale erfaringer med behandlingsteknologier til de tungmetalholdige affaldsfraktioner shredderaffald, CCA-imprægneret affaldstræ og læder- og garveriaffald. Den nye viden vil kunne danne baggrund for den danske strategi på området og dermed valget af de teknologier, der skal indføres eller udvikles i Danmark. Identifikation og undersøgelse af relevante teknologierI projektet har vi identificeret, undersøgt og sammenlignet internationale anlæg eller teknologier, der kan behandle affald med høje koncentrationer af tungmetaller og foreslår strategier for, hvordan især tre problematiske affaldsfraktioner (shredderaffald (SHR), CCA-imprægneret affaldstræ og læder- og garveriaffald) kan behandles i Danmark. Mulighederne for at behandle andre problematiske affaldsstrømme med de samme teknologier er også blevet vurderet. Vi har desuden fokuseret på mulige løsninger af problemer med korrosion og belægningsdannelse i anlæg, der udnytter energien i affaldet. Teknologierne er blevet vurderet ud fra følgende kriterier:

Projektet er gennemført i følgende faser 1, 2A, 2B og 3. Fase 1 Opgaverne i projektets første fase, der sluttede i 1999, var:

Resultaterne af første fase, der er offentliggjort i rapporten: "Metoder til behandling af tungmetalholdigt affald - Fase 1" var, at de videre undersøgelser burde fokuseres på behandling af shredderaffald, CCA-imprægneret affaldstræ og læder- og garveriaffald. Projektet identificerede og vurderede 11 relevante teknologier, som arbejdede med shredderaffald, mens vi ikke fandt fuldskala-erfaringer med behandling af CCA-træ eller læder- og garveriaffald. De mest lovende anlægsleverandører og behandlere til shredderaffald var på dette tidspunkt (1999):

Tre processer blev identificeret som måske egnede til at behandle CCA-træ, idet ingen af disse tre processer genvinder eller stabiliserer tungmetaller, men udnytter kun energien.

Fase 2A Projektets næste fase (2A), som sluttede i år 2000, havde til formål at:

Resultatet af fase 2A var en prioriteringsplan med arbejdsplan og budget for besøg på disse processer/virksomheder (L: langt besøg, K: kort besøg):

Der er i hele projektets forløb sket en meget hurtig udvikling af teknologier, der kan behandle affald med højt indhold af tungmetaller. Der udvikles stadig nye metoder, mens andre har skiftet ejere, har stoppet udviklingen eller er gået konkurs. Vi har derfor igennem alle projektets faser løbende holdt kontakt til udviklingsvirksomhederne og omprioriteret vores indsats mod de mest væsentlige teknologier. Flere af de relevante anlæg/processer var desværre kun i drift med affald med andre men dog sammenlignelige typer affald. Fase 2B I fase 2B, der sluttede i 2001, gennemførte vi efter en løbende prioritering længere besøg hos:

og korte besøg hos:

Alle de besøgte anlæg er valgt med fokus på termisk behandling af shredderaffald. De syv relevante teknologier er nøje beskrevet i form af besøgsrapporter i: "Metoder til behandling af tungmetalholdigt affald - Fase 2B". Rapporten indeholder desuden en beskrivelse af teknologien udviklet hos Citron AG og EPR-processen, som vi dog vurderer ikke er relevante til behandling af nogen af de tre affaldsfraktioner. Fase 3 Projektets fase 3, som beskrives i denne rapport, er en direkte forlængelse af fase 2B og indeholder en detaljeret undersøgelse af 11 teknologier. De studerede teknologier var dels de processer, som det ikke var muligt at bearbejde i af økonomiske årsager i fase 2B - specielt mekaniske sorteringsprocesser til shredderaffald - og dels ny interessante processer til læder- og garveriaffald og CCA-imprægneret affaldstræ. Fase 3 indeholdt følgende delopgaver:

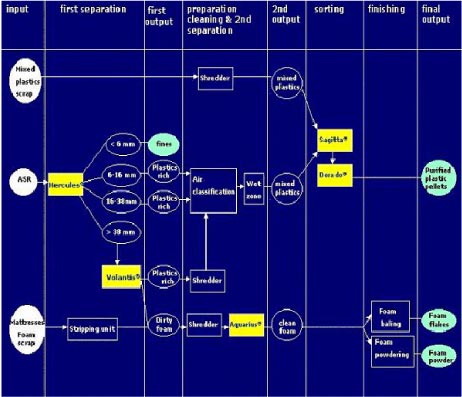

Under ajourføringen af viden fandt vi flere nye mekaniske separationsteknologier som R-plus, S+S og SSE samt tidligere kendte processer, som var kommet til et udviklingsniveau, der krævede en detaljeret undersøgelse, fx Pyroarc-processen, Salyp og Procone. I fase 3 har vi prioriteret, besøgt og vurderet følgende teknologier:

De 11 teknologier er nøje beskrevet i form af besøgsrapporter i bilag B-L. KonklusionerVed dette projekts start i 1998 blev vi præsenteret for en hel række teknologier og virksomheder, der tilsyneladende var egnede til behandling af de prioriterede affaldsfraktioner. Nu ved projektets afslutning næsten 5 år senere, må vi i 2003 konstatere, at der nu kun består en lille håndfuld af tilsyneladende levedygtige teknologier og virksomheder, der kan være interessante for danske investorer og affaldsbehandlere. Investering i en eller flere af disse teknologier må dog fortsat betragtes som risikofyldt, og den foreslåede danske strategi må derfor betragtes mere som en udviklingsstrategi end som en færdig og klarlagt vej til behandling af de aktuelle danske affaldsfraktioner. Sammenligning af behandlingsteknologierBehandling af shredderaffald Alle de undersøgte processer til shredderaffald udskiller frie metaller af affaldet og udnytter energien. Flere processer producerer udelukkende stabile produkter, der enten kan sælges, benyttes som vejfyld eller byggematerialer eller deponeres på almindelige lossepladser. De samlede behandlingsomkostninger varierer fra ca. 470 til 1.091 DKK/t SHR for et anlæg med en kapacitet på 50.000 t SHR/år. Procesteknologierne til shredderaffald deler sig i to grupper:

Mekanisk sortering efterfulgt af termisk procesMekanisk sorteringMetoderne hos H. J Hansen og R-plus opnår stort set de samme resultater. Begge processer fungerer så godt og fjerner så mange metaller fra shredderaffaldet, at dette er egnet til termisk behandling. Suppleres metoderne med plastseparation (som fx Salyp) eller en simpel vægtfyldeseparering, vil der af den grove fraktion i begge processer kunne genvindes plast. Udviklingen inden for mekanisk sortering er i rivende udvikling både hvad angår sensorsystemer og sorteringsmekanismer (Salyp, SSE, S+S, LLA, m.fl.) Efterfølgende termiske processerCT-Environment og von Roll har i større pilotforsøg vist, at deres teknologier kan behandle sorteret shredderaffald. CT-Environment har i fuld skala vist, at deres smeltecyklon kan behandle shredderaffald samtidig med røggasrensningsprodukt fra affaldsforbrændingsanlæg. Processen fremstiller en metalsmelte og en glasagtigt mineralsk slagge, hvis sammensætning sandsynligvis vil medføre, at slaggen kan overholde de danske krav i slaggekategori II. CT-Environment har ikke eftervist, at de selv behersker teknologi til forbehandling. Schweiz har medio 2002 valgt CT-Environments teknologi til oparbejdning shredderaffald. Moderselskabet til CT-Environment, Babcock Borsig Power er i skrivende stund under konkursbehandling. CT-Environment er netop blevet rekonstrueret med en ny ejerstab. Von Roll behersker teknologier til termisk behandling af shredderaffald (bl.a. riste-pyrolyse). Von Rolls slaggebehandlingsovn giver en helt speciel mulighed for at kontrollere slaggesammensætningen, en interessant mulighed som ikke er set praktiseret af andre. Von Roll tilbyder både ristepyrolyseprocessen og deres smelteteknologi på kommercielle vilkår til behandling af shredderaffald. Sammenligning CT-Environment og Von Roll:

SVZ's, KSK's og PyroArcs skaktovnsprocesser og Kawasakis kombination af pyrolyse i en kanal og en skaktovn kan med visse begrænsninger behandle shredderaffald. Skaktovnsprocesserne kræver alle, at shredderaffaldet tilføres som briketter, der er stabile over 1000 °C. SVZ og PyroArc mener at have løst dette problem, men egentlige driftserfaringer findes ikke. Kawasakis proces kræver supplerende tilførsel af kul. Pyrolysekanalen og indfødningssystemet har problemer med shredderaffald. Termisk processer uden forbehandling af shredderaffaldEbara og Takuma er de to eneste dokumenterede velfungerende termiske og mekaniske processer, der behandler shredderaffald. Ebara og Takuma har 3 og 4 års driftserfaringer fra hvert sit kommercielle anlæg og kan tilbyde anlæg internationalt med garantier. Sammenligning Ebara og Takuma:

PKA har udviklet en proces, hvis energi-output er en brændbar gas. PKA har ikke fuldskalaerfaringer med shredderaffald, men har gennemført forsøg på et pilotanlæg. PKA er pt. under konkursbehandling. Mitsuis proces er næsten identisk med Takumas, men Mitsui har koncentreret sig om husholdingsaffald. Behandling af CCA-imprægneret affaldstræ Der findes kun én kommerciel proces til behandling af imprægneret affaldstræ - et finsk genbrugssystem til imprægnerede stolper, sveller, mm., men det har ikke været muligt at få nogen form for detaljeret information om de anvendte teknologier. Processen består af en patenteret forbrændingsproces efterfulgt af en kemisk oparbejdning af asken til nyt imprægneringsmiddel. Selve oparbejdningsprocessen kan ikke umiddelbart overføres til Danmark, da CCA-imprægnering ikke er tilladt, og da typen af den termiske proces er ukendt. Flere processer er under udvikling:

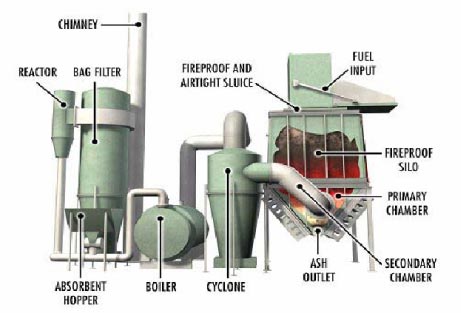

Behandling af læder- og garveriaffald På Borges Garveri i Norge findes det eneste kommercielle anlæg, der behandler læder- og garveriaffald. Anlægget er baseret på Enviroarcs skaktovnsforgasser (Pyroarc) og producerer en jern-krom-legering og smeltet slagge til genanvendelse. Anlægget har været i drift i ca. 1 år. Enviroarc har med succes af prøvet processen i pilotskala med shredderaffald og imprægneret affaldstræ. Danske strategierStrategi for behandling af shredderaffald Vi forventer, at der i den nærmeste fremtid skal behandles ca. 100.000 t SHR/år i Danmark. Sammensætningen af affaldet vil stort set være som i 1996, men med en lidt lavere brændværdi (12 MJ/kg). Procesteknologierne til shredderaffald deler sig i to grupper:

Der eksisterer i dag teknologier, som kan genvinde energien og nyttiggøre shredderaffaldet i en sådan grad, at EU-direktivet om udrangerede køretøjer kan opfyldes såvel i 2006 som i 2015. De umiddelbart tilgængelige teknologier fra gruppe 2 er: EBARA og Takuma, der må betegnes som første generationsprocesser. Til gruppe 1 hører sandsynligvis CT-Environment i kombination med mekaniske sorteringsprocesser som hos R-plus eller H. J. Hansen. CT-Environment endnu ikke er nået til første generation. Ved fastlæggelsen af strategien for den fremtidige behandling af shredderaffald bør indgå overvejelser om:

Før der vælges teknologi, råder vi derfor til, at der gennemføres studier af:

Strategi for behandling af CCA-imprægneret affaldstræ Hovedindsatsen i behandlingen af CCA-imprægneret affaldstræ bør koncentreres om løsningen af problemerne med det meget giftige As, der skal stabiliseres, så det på den billigste måde kan deponeres uden risiko for miljøet. En mulighed er at behandle affaldstræet sammen med en mindre mængde shredderaffald, som er oprenset for frie metaller eller læder- og garveriaffald med jern fra slam behandlingsprocesser i en proces, der binder As i stabile jern- eller kobberforbindelser. Brændværdien i affaldstræet skal udnyttes effektivt for at sikre en så stor CO2-fortrængning som muligt. Genvindingen af Cu og Cr fra CCA-imprægneret affaldstræ må vurderes nøje i forhold til de behandlingsomkostninger, som er forbundet med oparbejdningen. I det omfang Cu og Cr ikke genvindes, bør de under alle omstændigheder stabiliseres, så aske, slagge og andre restprodukter kan deponeres uden risiko for miljøet. Detaljerne omkring det finske genbrugssystem, som producerer nyt imprægneringsmiddel, er ukendte. På grund af den manglende information om processen kan vi derfor ikke anbefale at overføre dette system til Danmark. Ved fastlæggelsen af strategien for den fremtidige behandling af imprægneret affaldstræ bør indgå overvejelser en kombineret proces, hvor shredderaffald eller garveriaffald behandles samtidigt med trykimprægneret træ (fx muligvis Pyroarc). Strategi for behandling af læder- og garveriaffald Enviroarcs proces, som den er demonstreret hos Borge Garveri, vil kunne overføres til Danmark. Det danske potentiale for denne type affald er kun ca. 4.700 t affald/år, hvilket forventes at medføre forholdsvis høje behandlingsomkostninger på 1.500-2.000 DKK/t affald. Tilføres andet affald vil behandlingsprisen kunne reduceres væsentligt. I valget af strategi bør også indgå overvejelser om at behandle læderaffald sammen med aske fra neddelt imprægneret træ, som forgasses, forbrændes i fluid bed anlæg eller behandles i andre anlæg uden smelteenhed. Krom og kobber vil sandsynligvis kunne udvindes af asken i en smelteovnsproces. Belægningsdannelse og korrosionShredderaffaldets høje indhold af Cl, alkali og tungmetaller i forhold til normalt husholdnings- og industriaffald betyder, at der er en kraftigt forøget risiko for korrosions- og belægningsproblemer i kedler til kraftvarmeproduktion. Der er kun meget få driftserfaringer under de rette betingelser i de nødvendige 1-2 år, hvilket betyder, at disse problemer endnu ikke kan kvantificeres. I rapporten angiver vi en række muligheder for at løse de meget sandsynlige problemer med nedbrydning af ildfaste foringer, korrosion af fordamperhedeflader under ildfaste foringer og efter afslutning af ildfaste foringer samt korrosion af fordampere. Vi vurderer, at korrosionsbeskyttelse af især fordamperhedeflader med Inconel oversvejsninger vil give en reduktion af vedligeholdelsesomkostninger og forbedret rådighed, som langt overstiger de ekstra anlægsomkostninger. AfslutningVed afslutningen af projektet må vi konstatere, at der stadig er et stykke vej endnu før de idriftværende anlæg kan betegnes som velafprøvede og robuste teknologier. Ebara og Takuma kan betegnes som 1. generations anlæg, medens CT-Environment må betegnes som et 0. generations anlæg. Dette betyder, at der kan forventes ukendte problemer ved længere tids drift, men til gengæld også, at der er uafprøvede muligheder for optimering af anlæggene, deres produkter og deres drift, hvilket på sigt sandsynligvis vil medføre væsentlig lavere omkostninger pr. behandlet ton affald. Der er stadig behov for at følge erfaringerne i de få anlæg, der kører kommercielt og de anlæg, der er under planlægning eller konstruktion. Flere interessante teknologier er på vej hos Enviroarc, Kommunekemi, Watech, mfl. Der er behov for at opstille krav til idealanlæg(gene), der skal behandle de prioriterede affaldsfraktioner. Det bør overvejes, hvor danske virksomheder og udviklingsmiljøer kan være med i udviklingen/afprøvningen af nye teknologier. Mange af processerne vil med få eller ingen tilpasninger vil kunne overføres til behandling af MSW. Summary and conclusions

Background and objectivesThe project ”Methods for Treatment of Waste Containing Heavy Metals” was started on the initiative of the Danish Environmental Protection Agency on the basis of the discussion paper “Industrial waste and selected waste fractions” from 1997. The discussion paper points out the development in alternative methods for treating wastes as a necessary contribution that makes it possible to recover resources in the form of energy and raw material. The objective of the project is to give players in the Danish waste sector fully updated knowledge about international experience in technologies for treating shredder waste, impregnated waste wood, and tannery and leather waste. This new knowledge will be used to form the background for a new Danish strategy for waste handling and the choice of technology to be introduced in or to be developed for Denmark. Identification and investigation of relevant technologiesThe project has identified, investigated and compared international plants and technologies for treating wastes with high content of heavy metals. Based on these studies, the project proposes strategies for treating and handling especially shredder waste, waste wood and tannery and leather waste in Denmark. An evaluation of the different technologies and their possibilities to treat other problematic waste streams has also been made. Finally, focus has been on possible solutions for avoiding corrosion and deposits in plants for energy production. The technologies have been evaluated on the basis of following criteria:

The project includes the phases: 1, 2A, 2B and 3. Phase 1 Phase 1 was finished in 1999, and the tasks in this part were:

The results of the work in phase 1 are published in the report ”Methods for Treatment of Waste Containing Heavy Metals - Phase 1”. The main conclusions in this report were that further investigation should focus on treatment of shredder waste, impregnated waste wood, and tannery and leather waste. During the project period, 11 relevant technologies for treating shredder waste were identified, while no full-scale experiences for treating impregnated waste wood or tannery and leather waste were identified. The most promising plant suppliers or plant operators for treating shredder waste (at that time, 1999) were:

Only three technologies were identified as being possibly qualified for treating impregnated waste wood. The reason why these technologies are only possibly qualified is that none of them recycle the metals in the waste or stabilise the metals. Only the energy content is utilised.

Phase 2A The objectives of phase 2A of this project were:

The result of phase 2A was an action plan and a budget for visiting the following plants / companies: (L: long visit. S: short visit)

During the entire project period, a very rapid development of technologies for treating heavy-metal contaminated waste has occurred. New technologies have been developed, other technologies have been taken over by new owners, and some have stopped further development or have gone bankrupt. In all the phases of the project, close contact has been established with all the interesting players, and priorities have been currently changed, depending on the development within the most relevant technologies. However, some of the relevant technologies were in operation with other but still comparable types of waste. Phase 2B Phase 2B was finished in 2001, and the long visits, which were reprioritised several times in this phase were:

And shor visits were paid to:

All the visits were planned with a view to focusing on thermal treatment of shredder waste. The visits relating to the seven relevant technologies are reported in the report: ”Methods for Treatment of Waste Containing Heavy Metals – Phase 2B”. In addition, this report contains descriptions of technologies developed by Citron AG and EPR. It is concluded that these two technologies are not qualified for treating shredder waste, impregnated waste wood, or tannery or leather waste. Phase 3 Phase 3 of the project is described in the present report, which is a direct follow-up of the report for phase 2B. The present report contains descriptions of detailed studies of 11 technologies: partly technologies that, for economic reasons, could not be investigated in phase 2B – especially mechanical separation technologies for shredder waste – and partly new interesting technologies for treating impregnated waste wood and leather and tannery waste. Phase 3 includes the following tasks:

During task 1 in phase 3, several new mechanical separation technologies were found, for example R-plus, S+S, and SSE. In addition, some previously known technologies have developed further, to a level that now makes them interesting for more detailed study. These are, for example, the Pyroarc process, Procone and Salyp. In phase 3, the following priority and visits were made:

The 11 technologies are described in more detail in the reports from visits shown in annexes B-L. ConclusionsAt the beginning of this project in 1998, a large number of technologies and companies were presented, which apparently were able to treat the prioritised fractions of waste. Now, at the end of this investigation, almost five years later in 2003, it must be concluded that only a small handful of apparently surviving technologies and companies is interesting for Danish investors and operators of waste treatment plants. Investments in one or more of these technologies will still have to be regarded as risky, and the proposed Danish strategy should be regarded more as an strategy of development than as a complete and clearly described way of treatment of the relevant Danish waste fractions. Comparison of technologies for waste treatmentTreatment of shredder waste All the processes investigated for shredder waste produce free metals of the waste and utilise the energy. A number of processes produce entirely stable products that can be sold, be used as road construction or building materials - or be disposed of at an ordinary landfill. The treatment costs vary from about DKK 470 to 1,091/t SHR for a plant with a capacity of 50,000 t SHR/year. The process technologies for shredder waste falls in two groups:

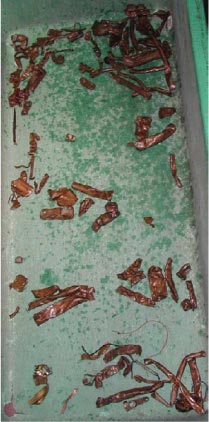

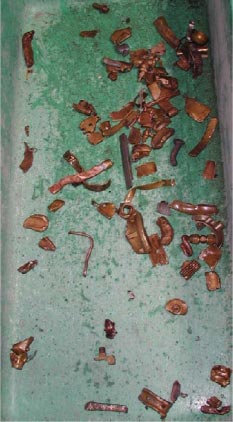

Mechanical separation succeeded by a thermal processMechanical separationThe methods used at H.J. Hansen and R-plus reach the same results. Both processes function well and separate so many metals from the shredder waste that the residue is suitable for thermal treatment. If the methods are complemented with separation of plastic (i.e. Salyp) or a simple separation based on density, plastics could be produced from the coarse fraction. The development of mechanical separation processes is very fast - both as regards sensor systems and sorting mechanisms (Salyp, SSE, S+S, LLA, etc.). Succeeding thermal processesCT-Environment and von Roll have, in large-scale pilot tests, shown that their technologies can process pre-treated shredder waste. CT-Environment has shown, in full scale tests, that their melting cyclone can treat shredder waste and flue gas cleaning product from MSW incineration simultaneously. The process produces a metallic melt and glassy mineral slag, with a composition that can possibly meet the Danish limit values for slag category II. CT-Environment has not demonstrated that they themselves master the technology of mechanical pre-treatment. In the middle of 2002, the Swiss authorities chose the technology of CT-Environment for treatment of shredder waste. The parent company of CT-Environment, Babcock Borsig Power, is at the moment under liquidation. Recently, CT-Environment was reconstructed with new owners. Von Roll masters technologies for processing of shredder waste (including grate-pyrolysis). Von Rolls slag processing oven allows control of the composition of the slag - an interesting option that is not offered by others. Von Roll offers both the grate-pyrolysis process and their melting technology at commercial conditions for processing of shredder waste. Comparison of CT-Environment and Von Roll:

The SVZ, KSK and PyroArc shaft furnace process and the Kawasaki combination of pyrolysis in a duct and a shaft gasifier, can with certain constraints, process shredder waste. All shaft furnace processes require that the shredder waste is feed as briquettes that are stable at temperatures above 1,000 °C. SVZ and PyroArc claim that they have solved this problem, but actual experience has not been found. The process of Kawasaki requires additional supply of coal. The pyrolysis duct and the feeding system of the Kawasaki process have problems with shredder waste. Thermal processes without pre-treatment of shredder wasteEbara and Takuma are the only two documented well-functioning thermal and mechanical processes that are able to treat shredder waste. Both Ebara and Takuma have three and four years of production experience from one commercial plant, and offer the plants with guarantees all over the world. Comparison of Ebara and Takuma:

PKA has developed a process, where the energy output is a combustible gas. PKA has no full-scale experience with shredder waste, but has performed pilot plant tests. The liquidation proceedings of PKA are ongoing. The process of Mitsui is almost identical to Takumas, but Mitsui has concentrated on the processing of MSW. Processing of CCA-impregnated waste wood Only one commercial process for treatment of CCA-impregnated waste wood was found: a Finish recycling system for impregnated poles, sleepers, etc. However, it has not been possible to get any kind of detailed information about the technologies. The process consists of a patented combustion process succeeded by chemical processing of the ashes into a new impregnation liquid. The process cannot be immediately transferred to Denmark, and the type of chemical process is unknown. A number of processes are developed:

Treatment of leather- and tannery waste Borge tannery, Norway, operates the only commercial plant treating leather-and tannery waste. The process is based on the shaft gasifier (Pyroarc) from the company Enviroarc, and the product is an iron-chromium alloy and a melted slag for recycling. The plant has been in operation for approximately one year. Enviroarc has successfully tested the process in pilot scale with shredder waste and impregnated waste wood. Danish strategiesStrategy for treatment of shredder waste It is expected that approximately 100,000 t SHR/year will have to be treated in Denmark in the near future. The composition of the waste will roughly be as in 1996, but with a slightly lower heating value (12 MJ/kg). The process technologies for shredder waste can be divided into two groups:

Today's technologies recover energy and materials from shredder waste in amounts that are sufficient to meet the demands laid down in the EU Directive concerning end-of-life vehicles, in 2006 as well as 2015. The now available technologies from group 2 are: EBARA and Takuma which are first-generation processes. A possible solution from group 1 is CT-Environment in combination with mechanical sorting processes like R-plus or H.J. Hansen. However, the CT-Environment process is not yet established as a first-generation plant in operation. In the preparation of a strategy for treatment of shredder waste in the future, the following subjects should be considered:

Before a technology is chosen, studies should be made of:

Strategy for treatment of CCA-impregnated waste wood The main effort in treatment of CCA- impregnated waste wood should be concentrated on solving problems with the toxic arsenic. Arsenic should be stabilized in the cheapest way where it can still be deposited without risk for the surrounding environment. One possibility is to treat the waste wood together with a smaller amount of shredder waste where free metals has been removed, or leather and - tannery waste with iron content from sludge treatment in a process which binds Arsenic in stable iron/copper compounds. The heat value of the waste wood must be efficiently utilised to ensure the highest possible CO2-displacement. The recovery of Copper and Chromium from CCA-impregnated waste wood must be prioritised in relation to the treatment costs associated with the recovery. To the extent that Copper and Chromium are not recycled, they should in all circumstances be stabilized in such a way that slag and other residues do not present an environmental hazard. The details concerning the Finnish recycling system, producing new substances for impregnation of wood, are not known. Due to the lack of information on the process, transfer of the system to Denmark cannot be recommended. In the preparation of a strategy for treatment of impregnated waste wood in the future, a combined process should be considered, in which impregnated waste wood is treated with shredder waste where free metals have been removed or with tannery waste (for instance in a shaft gasifier such as Pyroarc). Strategy for treatment of leather- and tannery waste The process of Enviroarc, as demonstrated at Borge Tannery, can be utilised in Denmark. The Danish potential for this type of waste is only approximately 4,700 t waste/year, which is expected to lead to rather high treatment costs approx. DKK 1,500-2,000/t waste. If other waste is added, the treatment costs can be reduced. In the choice of strategy another possibility for treatment of leather waste should be considered in which the waste is treated together with downsized impregnated wood waste in gasification plants, fluid bed combustion plants or other plants without melting units - followed by recovery of chromium and copper from the residues. Formation of Scaling and corrosionThe large content of chlorine, alkali and heavy metals in shredder waste in comparison with the content in normal municipal solid waste and industrial waste, presents a drastically increased risk of corrosion - or scaling problems in boilers for production of heat and power. Only scarce experience of operation exists under the right conditions and in the one or two years required. Therefore, the above-mentioned problems cannot be quantified yet. The report presents a number of possibilities for solving the most likely problems with break-down of fireproof lining, corrosion of evaporator heating surfaces either under the fireproof lining or in areas without fireproof lining and corrosion of evaporator tubes. It is assessed that corrosion protection of especially evaporator heating surfaces can be obtained by welding on to the surfaces a layer of Inconel steel, which reduces the costs of maintenance and increases the service intervals, with savings that by far exceed the extra costs for the protective layers. Final conclusionAt the closing of the project further operational experience with the plants in operation is still required before they can be considered as thoroughly tested and sturdy technologies. The Ebara and Takuma processes may be characterized as first-generation plants, while the CT-environment process must be characterized as a 0. generation plant. This means that unknown problems can be expected after longer periods of operation, but also a large potential for optimisation. Better plant design, operation and product qualities will probably lead to significantly lower treatment costs pr. treated tonne of waste. There is still a need for following the experience of the commercial plants and the plants under planning or construction. Several interesting technologies are being developed at Enviroarc, Kommunekemi, Watech and other companies. There is a need to draw up requirements for ideal plants, which are to treat the prioritised waste fractions. It should be considered where Danish companies and development environments could participate in the development and test of new technologies Many of the processes will, with few or no adaptations, be able to treat normal municipal solid waste and industrial waste. 1 Ajourføring af viden om behandlingsmetoderDette kapitel indeholder en opsummering af status for alle relevante teknologier, som vi har undersøgt i fase 2b og 3. Den teknologiske udvikling inden for processer, der behandler tungmetalholdigt affald, sker i øjeblikket meget hurtigt. For at sikre at alle relevante teknologier blev undersøgt, har vi i begyndelsen af projektet afsøgt danske og internationale databaser, videncentre, nyhedsbreve, etc. inden for affaldssektoren for nyheder. Status for alle de teknologier, som blev undersøgt i fase 2b, har vi desuden ajourført. Status pr. 2002-02-20 var udgangspunktet for prioriteringen og udvælgelse af de virksomheder, som skulle besøges og beskrives i detaljer. Helt frem til projektets allersidste tid er nye teknologier kommet frem og andre stoppet, hvilket har medført en løbende evaluering og prioritering af alle teknologier. Status pr. 2002-11-01 for de mange teknologier er vist i tabel 1. Tabel 1. Status pr. 2002-11-01 for alle undersøgte teknologier. Besøgte anlæg vist med fed.

2 Undersøgelse af teknologierAfsnit 2.1 omtaler kort de 11 besøgte anlæg, mens de udførlige rapporter fra besøgene på fuldskalaanlæg er i appendiks B til L. Processerne er blevet vurderet på deres:

2.1 fuldskala-anlæg besøgt i fase 32.1.1 Shredderaffald

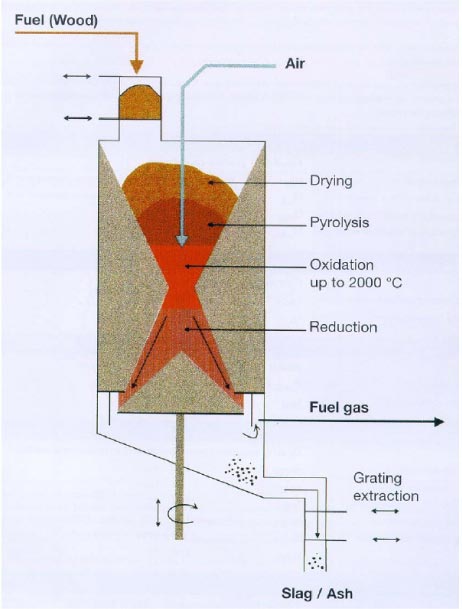

2.1.2 Imprægneret affaldstræ (CCA, CCP, CKB, etc.)

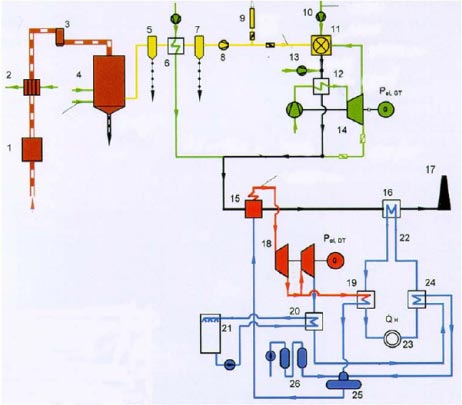

2.1.3 Læder- og garveriaffald

2.2 Oversigt over alle besøgte anlæg (fase 2b + 3)I tabel 2 er en alfabetisk ordnet liste med alle de anlæg, som projektets deltagere har besøgt i fase 2b og 3. Flere af de virksomheder, der er nævnt i tabel 1, er blevet besøgt i forbindelse med andre projekter fx Kommunekemi, NOMI, Result Technology. Tabel 2. Oversigt over alle anlæg som er besøgt i projektet.

3 Sammenligning af behandlingsteknologier

I afsnit 2 omtales kort de anlæg, som projektet har besøgt i denne fase 3 af projektet, mens udførlige rapporter fra besøgene på 11 fuldskalaanlæg findes i appendiks B - L. I de følgende afsnit vil de bedste teknologier blive vurderet og sammenlignet i forhold til disse kriterier:

Da stort set alle de kendte processer er udviklet med henblik på at behandle shredderaffald, vil hovedvægten i bedømmelsen tage udgangspunkt i denne affaldstype og deres muligheder for at behandle andre affaldstyper. Processer til behandling af imprægneret affaldstræ og læder- og garveriaffald sammenlignes sidst i afsnittene 3.2 og 3.3. 3.1 Behandlingsteknologier egnede til shredderaffaldTabel 3 viser de bedste teknologier til behandling af shredderaffald og deres udviklingsstade. Processerne er karakteriseret ud fra deres krav til forbehandling, procestemperatur og mulighed for slaggeraffinering. Tabel 3. Teknologier til behandling af shredderaffald og deres udviklingsstade

Tabel 4 angiver, hvilke produkter og restprodukter processerne er i stand til at producere. De enkelte processer vurderes også på deres evne til at producere kraftvarme og dioxindannelse. Tabel 4. Produkter og restprodukter fra processer til behandling af shredderaffald

Behandlingsteknologierne, der er egnede for behandling af shredderaffald kan opdeles i følgende kategorier:

Der vil i det følgende blive lavet en sammenligning mellem de tilgængelige teknologier inden for disse kategorier. For en mere detaljeret beskrivelse af de omtalte processer henvises til logbøgerne. 3.1.1 Mekanisk sortering og efterfølgende termisk behandling3.1.1.1 Mekanisk sortering

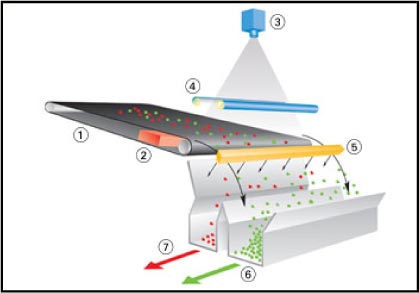

Metoderne, som praktiseres hos H. J Hansen og hos R+, opnår stort set de samme resultater. Suppleres metoderne med plastseparation (fx Salyp) eller en simpel vægtfyldeseparering for genvinding af plast, vil der af den grove fraktion i begge processer kunne genvindes plast. Begge mekaniske sorteringsprocesser er økonomisk fordelagtige, de har begge høj driftsikkerhed, danske miljøkrav og krav til arbejdsmiljø vil kunne indfris uden problemer, og teknologierne lader sig indpasse i den danske affaldsstruktur. Begge processer er i stand til med et moderat energiforbrug at genvinde næsten alle ubundne metaller af shredderaffaldet, men de oxiderede metaller genvindes ikke ad denne vej. Kombinationen med Salyp eller en anden simplere proces, der kan genvinde plast (ikke beskrevet i denne undersøgelse) kan være økonomisk fordelagtig i den udstrækning, der kan findes aftagere af den genvundne plast. Konklusionen af denne sammenligning er, at der findes processer til mekanisk sortering, der fungerer så godt og fjerner så mange metaller fra shredderaffaldet, at dette er egnet til termisk behandling i en af de nævnte processer i afsnit 3.1.1.2. De nævnte teknologier er kommercielt tilgængelige. Der forgår en meget hurtig udvikling inden for mekanisk sortering baseret på identifikation af metal eller plastemner med sensor-systemer og sorteringsmekanismer med luftdyser (fx ved SSE, S+S, LLA instruments og en række andre virksomheder). Der udvikles løbende udstyr, som kan separere stadig mindre partikler og således konkurrere med traditionelle separationsmetoder som fx massefyldeseparation. 3.1.1.2 Efterfølgende termiske processer

CT-Environment har i et større pilotforsøg vist, at den anbefalede teknologi er en mulighed for termisk behandling af shredderaffald med samtidig nyttiggørelse af røggasrensningsprodukt fra affaldsforbrændingsanlæg. Teknologien er medio 2002 valgt af Schweiz, som den teknologi man her vil bruge til oparbejdning shredderaffald. CT-Environment tilbyder såvel forbehandling af shredderaffaldet som den termiske behandling. CT-Environment har dog ikke været i stand til over for os at demonstrere, at de behersker en teknologi til forbehandling af shredderaffaldet med genvinding af metallerne. Det vil derfor være fornuftigt at kombinere den termiske del af processen med en mekanisk sortering, som den praktiseres hos H. J. Hansen eller måske R+. Den valgte teknologi til sortering skal dog suppleres med en ekstra neddelingsproces, idet den termiske proces kræver findelt materiale med en partikelstørrelse helst ikke over 4 mm. Den termiske proces, smeltecyklonen, er en robust og driftsikker smeltereaktor, der er i kommerciel drift til en lang række forskellige materialer. Bl.a. har den været anvendt til oparbejdning af zink fra støv fra røggasrensning i elektrostålværker. Det første kommercielle anlæg til behandling af shredderaffald forventes sat i drift i Schweiz i 2005. Moderselskabet til CT-Environment, Babcock Borsig Power er i skrivende stund under konkursbehandling. CT-Environment er netop blevet rekonstrueret med en ny ejerstab. Von Roll har i et længere forsøg i et demonstrationsanlæg i Bremerhaven oprindeligt bygget til behandling af husholdningsaffald vist, at de behersker teknologier til termisk behandling af shredderaffald. Von Roll teknologiens slaggebehandlingsovn giver en helt speciel mulighed for at kontrollere og styre slaggesammensætningen, en mulighed som ikke er set praktiseret af andre, og som er en interessant option. Det besøgte anlæg var oprindeligt bygget til behandling af husholdningsaffald, og da von Roll senere har indset, at konceptet er for dyrt til behandling af husholdningsaffald, er anlægget senere ombygget. Von Rolls tilbyder både ristepyrolyseprocessen og deres smelteteknologi på kommercielle vilkår til behandling af shredderaffald. Sammenligning CT-Environment og Von Roll:

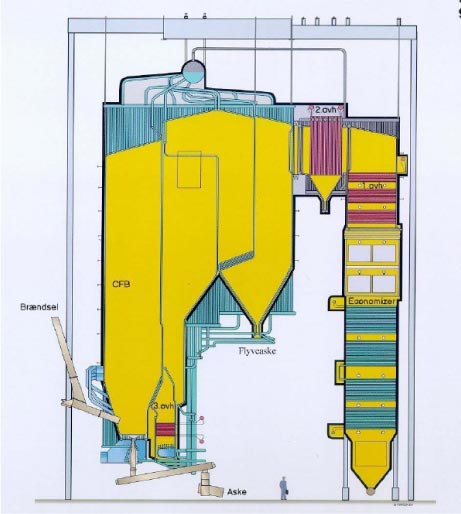

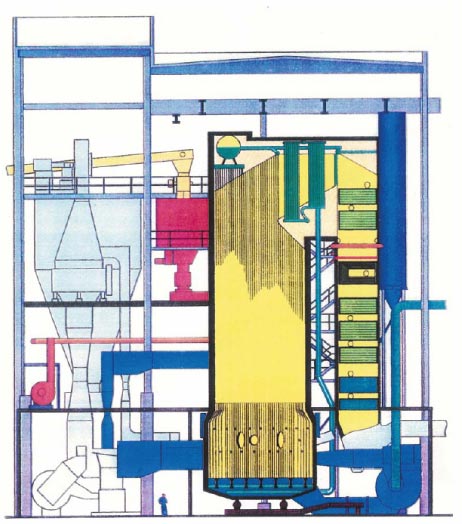

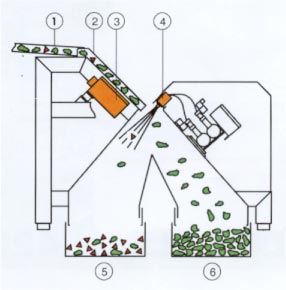

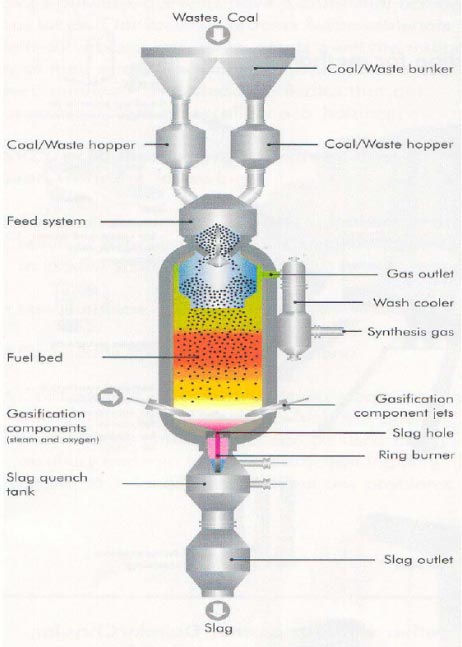

De nævnte teknologier er alle baseret på skaktovnsprocesser. Dog er Kawasaki en kombination af pyrolyse i en kanal og skaktovnsprincippet. Processerne udmærker sig ved at kunne køres stærkt reducerende og dermed omsætte metaloxiderne i shredderaffaldet til en metalfase, hvilket vil medføre et mindre metalindhold i slaggen i forhold til mindre reducerende processer. Processerne udmærker sig alle desuden ved, at det termiske output er en brændbar gas, der kan anvendes til drift af forbrændingsmotorer eller som procesgas i industrien. Begrænsningerne i behandling af shredderaffald ligger for SVZ, KSK og Enviroarcs vedkommende i, at skaktovne kræver tilførsel af briketter, der er stabile ved temperaturer over 1000 °C. Shredderaffald er svært at brikettere, hvorfor tilførslen af dette affald er begrænset til ca. 15% af den indfyrede affaldsmængde. Dog har SVZ med ekstruderet shredderaffald forsøgt sig med større andel af shredderaffald, men ekstruderingen er dyr. SVZ oplyser, at deres omkostninger til ekstrudering er 600 DKK/t. Enviroarc hævder dog at være i stand til at indføde 100% shredderaffald i briketteret form og åbenbart til væsentlig lavere omkostninger. (Jvf. de økonomiske sammenligninger 3.1.3). Kawasaki har kørt forsøg med shredderaffald. Dette krævede tilførsel af supplerende kul. Desuden gav pyrolysekanalen og indfødningssystemet visse problemer. 3.1.2 Behandlingsmetoder til af shredderaffald uden forbehandling

De fire er nævnte processer er alle opbygget med en pyrolyse- eller forgasningsdel, et system til metalseparation og en smelteovn. Takuma og Mitsui er i princippet den samme proces, idet idegrundlaget for begge er en licens fra Siemens-KWUprocessen. Takuma har videreudviklet denne proces for shredderaffald, og Mitsui har primært koncentreret sig om husholdningsaffald. PKA har udviklet en proces, hvor det termiske output er en brændbar gas. PKA har dog ikke i det besøgte anlæg forsøgt sig med shredderaffald, men har dog gennemført forsøg på et pilotanlæg. PKA er pt. under konkursbehandling. EBARA-processen adskiller sig fra de andre processer i det første termiske trin, som er en lavtemperatur fluid bed-forgasser, medens de tre andre processer betjener sig af roterovne til pyrolyseprocessen. Fluid bed-forgasseren i EBARA-processen har flere gode egenskaber sammenlignet med roterovne. Disse er følgende:

Sammenligning EBARA og Takuma:

For alle de her nævnte termiske processer er hovedproduktet ud over energiproduktion i form af varme eller syntesegas en glasagtig slagge, der i alle økonomiske beregninger er ansat til en meget lav værdi, idet vi har antaget, at den kan afsættes til vejbygningsmateriale, opfyldning eller lignende. Det er dog sandsynligt, at slaggen ved en mindre, supplerende metallurgisk behandling vil kunne omdannes til et mere værdifuldt materiale med andre anvendelsesmuligheder. Eksempelvis kan det nævnes, at Sverige i flere århundrede har benyttet slaggen fra højovne til fremstilling af mursten. Sådanne og lignende overvejelser bør gøres inden endelig valg af teknologi. I denne forbindelse kan der være fordele ved at benytte processer, der kan køres reducerende, idet man her har større muligheder for dirigere metallerne derhen, hvor det vil være formålstjenlig at have dem. (Jvf. Tabel 5). Tabel 5. Termiske processer opdelt efter oxidationsgraden i smelteprocessen

1) Von Roll uden HSR-slaggebehandlingsanlæg. Se logbog fra besøget, fase 2b). 3.1.3 Omkostninger for teknologier til behandling af shredderaffaldI dette afsnit sammenlignes økonomien i de syv bedste processer. De fælles forudsætninger for de økonomiske beregninger er:

1) Inklusiv statsafgift, eksklusiv moms. 2) Pris for legeringer proportional med Cu-koncentrationen. 3) Ca. 10% vand, ca. 48% aske. Sekundære udgifter til fx brændsel, O2 og andre hjælpestoffer, som er specifikke for de enkelte teknologier, er vist i besøgsrapporter fra de pågældende virksomheder/processer. Priser ved køb og salg af el og salg af varme er fastlagt som gennemsnittet for danske affaldsforbrændingsanlæg. Omkostninger til deponering er ansat ud fra oplysninger fra et bredt udsnit af private og kommunale priser. Priser ved salg af metallerne Cu, Al og Fe er fastsat ud fra praktisk opnåelige verdensmarkedspriser for skrot-metaller. Bemandingen på alle anlæg er skønnet den samme - nemlig 25 mand svarende til 5 mand per skift ved femholdsskift uanset om kapaciteten er 27.000 eller 100.000 t/år, idet den nødvendige bemanding ikke forventes at variere væsentligt med mindre ændringer i kapaciteten af anlæggene. Den nødvendige bemanding vil være afhængig af de lokale forhold herunder eventuel udnyttelse af eksisterende personale, som betjener andet udstyr. Det skal bemærkes, at der regnes med en forrentning over 15 år. En forrentning over fx 8 år vil således forøge kapitaludgiften og dermed behandlingsomkostningerne for et anlæg med en investering på 300 mio. DKK med ca. 350 DKK/t. Der regnes endvidere ikke med et eventuelt overskud til anlægsoperatøren. For alle anlæg regnes med de driftsudgifter, som er opgivet af leverandørerne i logbøgerne. Driftsudgifterne er dog opgivet med forskellig bemanding, hvorfor der her er korrigeret til den samme bemanding på 25 personer. I logbøgerne har de enkelte leverandører opgivet forskellige indtægter for salg af metaller og kraft/varme, da en del af økonomiberegningerne omfatter udenlandsk affald eller affald af anden type. Det er derfor her forsøgt at skønne realistiske virkningsgrader og salgspriser for de genvundne metaller for at gøre en sammenligning mulig. Skønnene er forbundet med en vis usikkerhed. Tabel 6. Sammenligning af økonomien for de bedste behandlingsteknologier.

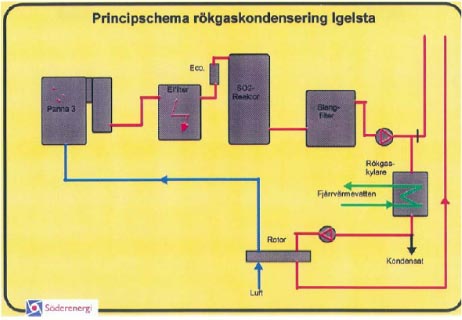

1 Kapitalomkostninger er inkl. bygninger. 2 De beregnede behandlingsomkostninger er baseret på en række forudsætninger, som medfører en vis usikkerhed og må betragtes som vejledende. Omkostningerne i tabel 6 er opgivet som uforpligtende oplysninger af leverandørerne. Forudsætningerne for de enkelte anlæg er Ebara Fra logbogen fra besøget hos Ebara benyttes følgende data om energiproduktion: Dampdata: 400 C, 38 bar, netto el-produktion: 14%, netto total virkningsgrad: 74%. Total virkningsgraden er sat konservativt til 70%. Der er regnet med genvinding af 2% jernmetal fra shredderaffaldet og 3,5% kobber/aluminium med salgspris 2 DKK/t. Takuma/Mitsui Udfra oplysninger i logbøgerne og leverandøroplysninger vurderer vi, at et anlæg kan leveres med nogenlunde samme dampdata som Ebaras og dermed nogenlunde samme netto el virkningsgrad (14%) og nogenlunde samme totale virkningsgrad (70%). Der er regnet med genvinding af 2% jernmetal fra shredderaffaldet og 3,5% kobber/aluminium med salgspris 2 DKK/t. Von Roll Det forudsættes, at kapaciteten på smelteenheden, som indgår i von Rolls RCP proces, øges med 50%, så den svarer til kapaciteten af den foranliggende proces. Udfra logbogen og leverandøroplysninger vurderer vi, at et anlæg kan leveres med nogenlunde samme dampdata som Ebaras og dermed nogenlunde samme netto el-virkningsgrad (14%) og samme totale virkningsgrad (70%). Den producerede jernkobberlegering antages at kunne afsættes til 0 DKK/t inkl. transport. CT-Environment Økonomiberegningerne er baseret på et anlæg med den dobbelte kapacitet af Ebaras svarende til 100.000 t shredderaffald/år. Vi vurderer, at et anlæg kan leveres med nogenlunde samme dampdata som Ebaras og dermed nogenlunde samme netto el-virkningsgrad (14%) og samme totale virkningsgrad (70%). Anlægget er designet til samtidigt at kunne behandle 90.000 t røggasrensningsprodukt/år. Der er regnet med genvinding af 2% jernmetal fra shredderaffaldet og 3,5% kobber/aluminium med salgspris 2 DKK/t, hvilket forudsætter etablering af en forbehandlingsproces, som er i stand til at udskille de frie metaller. Thermoselect Kapitalomkostninger og driftsomkostninger er behæftet med en del usikkerhed. Udfra data i logbogen og leverandøroplysninger vurderer vi, at et anlæg kan leveres med nogenlunde med nogenlunde samme netto el-virkningsgrad som Ebaras (14%). Til gengæld forventes en lavere total energieffektivitet på ca. 50%, idet der i Thermoselect-processen indgår bratkøling af den 1200 C varme gas til under 80C, så der ikke kan produceres så store mængder fjernvarme. I princippet vil varmen dog kunne udnyttes til andre "lavtemperatur" formål fx garverier og industrier med stort forbrug af varmt vand. Den producerede jernkobberlegering antages at kunne afsættes til 0 DKK/t inkl. transport. SVZ SVZ opgiver en ”gatefee” ved behandling hos SVZ. De økonomiske forhold hos SVZ er meget sammensatte. Det er dog tvivlsomt om denne "gatefee" afspejler de reelle behandlingsomkostninger. Pyroarc Behandlingsomkostningerne er baseret på et estimat for behandling af shredderaffald med fugtindhold mindre end 10%. Beregningen omfatter et komplet turn-key-anlæg inklusive anlæg til fremstilling af briketter. Der forventes en netto el-virkningsgrad for Pyroarc-processen på ca. 5% hvilket er lavere end for de anlæg, som ikke er skaktovnsbaserede. Anlæggets el-produktion er relativ lav, fordi fremstillingen af brændselspiller og selve plasmageneratoren bruger megen energi. Den totale virkningsgrad forventes at kunne nå nogenlunde samme niveau som de ikke skaktovnsbaserede anlæg (65-75%), hvorfor den totale virkningsgrad er sat til 70%. Hvis man antager, at Pyroarc processen kombineres med en mekanisk forbehandling af shredderaffaldet med fraseparering af større stykker metaller (over ca. 6 mm) inden restaffaldet tilføres Pyroarc processen, vil den mekaniske behandling medføre en merudgift i de samlede kapitaludgifter og driftsomkostninger. Vi vurderer, at indtægterne fra salg af metaller fra den mekaniske proces overstiger udgifterne, så de samlede behandlingsomkostninger for en mekanisk proces kombineret med Pyroarc-processen eller lignende skaktovne ikke øges. Diskussion Kapitalomkostningerne og dermed investeringen per ton varierer fra 478 DKK/t til 905 DKK/t for de viste anlæg. En del af de viste anlæg har en kapacitet på ca. 50.000 t/år, men for nogle anlæg er kapaciteten to gange større eller 2 gange mindre, hvorfor man skal være forsigtig med sammenligninger, da kapitalomkostningerne vil varierer på forskellig vis med kapaciteten. Kapitalomkostningerne er den største udgiftspost for anlæggene og har derfor afgørende betydning for behandlingsprisen. Det ses, at behandlingsomkostningerne inkl. bygninger ligger fra ca. 470 til 1.091 DKK/t. Herfra skal trækkes sparede deponeringsudgifter i størrelsesordenen 675 DKK/t inkl. affaldsafgift. Nogle af processerne ser således ud til at kunne opnå et lille overskud, hvis der benyttes en afskrivningsperiode på 15 år. Det ses, at salg af kraft/varme udgør den største indtægt. Energien kan alternativt benyttes til smeltning af røggasrenseprodukter, såfremt processerne er designet til dette. CT-Environment tilbyder en proces med samtidig smeltning af røggasrensningsprodukter, og vi forventer, at en del andre processer til en vis grad også vil kunne gøre dette. Således recirkulerer fx Ebara, Takuma og Enviroarc deres egne røggasrensningsprodukter i processerne, hvorved en del af røggasrensningsprodukterne smeltes til en slagge. Det skal dog bemærkes, at Ebaras og Takumas anlæg er udlagt til at producere varme af al energien i affaldet, hvilket medfører dyrere kedelanlæg, end hvis man vælger at udnytte energien til smeltning af røggasrensningsaffald og kun producerer damp af den lille rest overskudsvarme. Indtægter fra salg af metaller kan variere meget afhængigt af om det lykkes at udvinde rene metaller, blandinger eller legeringer. 3.2 Behandlingsteknologier til CCA-imprægneret affaldstræImprægnering af træ med Cr, Cu og As benyttes stort set kun i de nordiske lande og i USA, hvilket betyder, at potentialet for virksomheder, der udvikler affaldsbehandlingsteknologi, er begrænset. Vores undersøgelse af internationale teknologier, der genvinder metallerne af imprægneret affaldstræ, har da også vist, at der stort set kun foregår udviklingsarbejder i Danmark, Norge, Sverige og Finland. Der findes ingen fuldskala teknologier, der behandler CCA-imprægneret affaldstræ med oparbejdning af metallerne. Der eksisterer dog et system til genanvendelse af CCA-imprægnerede stolper, sveller, mm. i Finland; men det har ikke været muligt at få tilstrækkelig detaljeret information om de forskellige termiske og kemiske processer til, at vi har kunnet vurdere, om systemet er egnet til danske forhold. Det finske system oparbejder Cu, Cr og As i affaldstræet til nyt imprægneringsmiddel. Kommunekemi har gennemført vellykkede forsøg i pilotskala med modstrømsforgasning af imprægneret affaldstræ og optimeret en kemisk proces til oparbejdning af asken fra forgasseren. Kommunekemi planlægger at bygge et behandlingsanlæg, men de forventede behandlingsomkostninger er ikke kendte. En kemisk oparbejdning af asken forventes dog at være en forholdsvis dyr proces, hvor mængden af aske og eventuelle rester af jord og anden forurening af træet kan øge behandlingsomkostningerne betragteligt. Kommunekemi har desuden opbygget et pilotanlæg til pyrolyse af forskellige affaldstyper og planlægger at afprøve Chartherms koncept med lavtemperaturpyrolyse af imprægneret affaldstræ (se tabel 1). Målet er at bringe Cr, Cu og As på en form, der gør det muligt at adskille de metalholdige partikler fra kokspartikler med mekaniske separationsprocesser. KK planlægger at gennemføre forsøgene tidligt i 2003. Enviroarc har for afprøvet deres skaktovns-proces (Pyroarc) med imprægneret affaldstræ i pilot-skala. Ved behandling af CCA-imprægneret træ forventer Enviroarc, at hovedparten arsen-indholdet i træet findes i procesgassen, hvorfra det kan udsepareres i et slamprodukt via en renseproces. Ved tilbageføring af slammet til forgasseren og tilsætning af jernholdigt materiale bør der ifølge Enviroarc kunne produceres en jern-arsen-holdig smelte, hvor arsen er hårdt bundet. Kobber og krom vil fordele sig på forskellig vis mellem den smeltede slagge og metalsmelter. Der er ikke fremlagt tilstrækkelige forsøgsdata til at kunne dokumentere fremgangsmåden nærmere. Udover evt. udvundne metalfraktioner vil mineraler og oxiderede metaller findes i en tæt glasagtig slagge, som sandsynligvis vil kunne overholde kravene til genanvendelse i den danske restproduktbekendtgørelse for kategori III og muligvis også kategori II. Dette bør dog undersøges nærmere. Processen er ikke afprøvet i fuld skala, men leverandøren har udført et overslag på behandlingsomkostningerne for trykimprægneret affaldstræ er 400-500 DKK/t for et anlæg med en kapacitet på 50.000 t/år (se logbogen for Pyroarcanlægget ved Borge garveri). Andre skaktovnsprocesser fra fx KSK og British Lurgi (SVZ) forventer vi i grove træk vil kunne gennemføre nogenlunde samme behandling af imprægneret træ som Pyroarc-processen. Med de foreliggende oplysninger er der mulighed for at skaktovnsprocesserne kan udvikles til en forholdsvis billig total løsning, men formentlig ikke med så høj en genanvendelsesgrad af metaller som ved en kemisk oparbejdning af restprodukterne. Også danske virksomheder er begyndt at udvikle processer, der kan ekstrahere tungmetallerne fra aske og koks fra imprægneret affaldstræ. Watech A/S arbejder med separationsprocesser, der kan fjerne tungmetaller i aske fra CCA-imprægneret træ, PVC, shredderaffald, mm. Teknologien er meget lovende og relativt billig og er demonstreret i industriel skala med PVC. Hvis udgangspunktet for vurderingen af processerne er, at energien i affaldstræet skal udnyttes bedst muligt, mens metallerne i aske/slagge/restprodukter skal oparbejdes i en efterfølgende proces, findes flere termiske processer fra pyrolyse, over forgasning til forbrænding. Fælles for alle processerne er, at As vil ende i alle udgående strømme: Støv, røggasrensningsprodukt, tjære, aske/slagge, metallegeringer, etc. Det vil derfor være nødvendigt, at alle de termiske processer efterfølges af flere rensningsprocesser, der kan fjerne og fiksere As til deponering. Foster Wheelers boblende eller cirkulerende fluid bed forbrændings- eller forgasningsprocesser vil sandsynligvis også være velegnede til imprægneret affaldstræ. De to svenske værker på hver 90 MW (Iglestaverket og Högdalenverket) brænder nedrivningsaffald uden problemer. Begge processer vil skulle efterfølges af restproduktoprensnings- og slaggestabiliseringsprocesser. 3.3 Behandlingsteknologier til læder- og garveriaffaldDer er kun fundet og besøgt en proces, som behandler læderaffald (Pyroarc). Pyroarc-processen er udviklet til decentral placering ved et garveri og løser som sådan alle garveriets affaldsproblemer, idet alle affaldsstrømme kan behandles, uden at der forekommer affald, som må deponeres. I bilag B findes en nøjere beskrivelse af Pyroarc-processen. Processen er opbygget omkring en skaktovn, som producerer en jern-krom metallegering og en smeltet slagge til genanvendelse. Processen er forholdsvis dyr i den lille kapacitet på 5.000 t/år læderaffald på tørstof basis, som haves fra garveriet men formodentlig ikke væsentligt mere end tilsvarende løsninger, hvor der produceres en smeltet slagge og en metallegering, der uden yderligere oparbejdning kan afsættes til genanvendelse. Andre skaktovnsprocesser eller reducerende smelteprocesser forventes at ville kunne være en mulig løsning til behandling af læderaffald uden restprodukter til deponi fx:

4 Forslag til danske strategier

4.1 Strategi for shredderaffaldStrategien for oparbejdning af shredderaffald i Danmark bør tage udgangspunkt i følgende:

Desuden bør strategien være afpasset i overensstemmelse med den bedste tilgængelige teknologi på området. EU-direktivet om udrangerede køretøjer forlanger, at der i 2006 nyttiggøres min. 85% af de udrangerede køretøjers vægt inkl. max. 5% energigenvinding. I 2015 er disse krav ændret til min. 95% nyttiggørelse inkl. max. 10% energigenvinding. Da samtidig bilernes sammensætning, som det fremgår af tabel 7, har ændret sig væsentlig gennem de seneste 30 år, står man over for væsentlige udfordringer. Tabel 7. Udviklingen i sammensætningen af biler.

1. Ref. 5: Technologien und Wirttschaftlichkeit von Recycling und Entsorgung von Altautos. Alekxander Stückeli, maj 2000. En markant ændring har været indholdet af plast, der har været konstant stigende fra ca. 4,5% i 1980 til 16% i år 2000, primært på bekostning af jern og metal. Plastindholdet forventes at stagnere omkring de 16% i de kommende år. Samtidig og især gennem 1990'erne har miljøbehandling af biler før shredning i Danmark medført, at flere og flere dele afmonteres. Det drejer sig om batterier, dæk og væsker. Fremover skal også glas og visse plastmaterialer enten afmonteres før shredning eller, hvis dette er muligt, genvindes som glas og plast efter shredning. Forudsætter man, at alt glas afmonteres, hvilket i realiteten jo kun vil ske i ikke havarerede biler, fjernes 40 kg glas fra hver bil. Hvis også 30 kg plast i form af diverse kofangere fjernes før shredning vil disse tiltag under danske forhold, hvor biler udgør ca. 25% af formaterialet til shredderen, pr. 1000 kg shredderaffald medføre en reduktion på 8 kg glas og 7,5 kg plast. Denne ændring anses for at have minimal betydning for sammensætning og brændværdi for shredderaffaldet, og dermed for valg af fremtidig oparbejdningsmetode for shredderaffald. Den største betydning for shredderaffaldets fremtidige sammensætning vil være valget mellem en mekanisk forbehandling inden termisk oparbejdning eller ingen yderligere forbehandling. I efterfølgende tabel 8 angiver kolonne 3 en sandsynlig sammensætning af shredderaffald, der ikke har gennemgået en yderligere raffinering og kolonne 4 angiver en sandsynlig sammensætning af shredderaffald, der har gennemgået en økonomisk overkommelig raffinering. (Resultatet er fremkommet som et kvalificeret gæt på grundlag af de erfaringer, vi har samlet under vore observationer og især fra én lang række analyser gennemført på shredderaffaldet hos STENA). Raffineringen kan evt. bestå af følgende trin:

Tabel 8. Sammensætning af shredderaffald i danmark.

*) Ca. 3% foreligger som oxider. **) Ca. 1% foreligger som oxider. ***) Ca. 1% foreligger som oxider. ****) Ca. 5% foreligger som oxider. *****) Med den nuværende teknologi. Sammensætningen vil ændre sig med udviklingen af nye teknologier. Mængdemæssigt reduceres den samlede mængde shredderaffald naturligvis med de metaller, glas og plast, der fjernes fra affaldet. Reduktionen vil altså være knap 12% i forhold til den mængde, der ville være tale om, hvis shredderaffaldet ikke blev behandlet. Der vil således i den nærmeste fremtid være behov for at behandle op mod 100.000 tons shredderaffald pr. år i Danmark. Grundstoffer som bly, zink og klor, som er problematiske for den efterfølgende termiske behandling, fjernes imidlertid ikke ved denne mekaniske oparbejdning. Disse stoffer vil også fremover - endda i relativt forøgede mængder - være tilstede i shredderaffaldet. Der eksisterer i dag teknologier, som kan genvinde energien og nyttiggøre shredderaffaldet i en sådan grad, at EU-direktivet om udrangerede køretøjer kan opfyldes såvel i 2006 som i 2015. De umiddelbart tilgængelige teknologier er EBARA, Takuma og sandsynligvis også CT-Environment i kombination med R+ eller H. J. Hansen. Om disse teknologier kan siges, at EBARA og Takuma endnu er første generations processer med de problemer, dette naturligt medfører. CT-Environment er endnu ikke nået til første generation. Det bør dog nævnes, at også teknologierne udviklet af von Roll, Thermoselect, PKA og skaktovne som SVZ, Pyroarc eller sammenlignelige processer ved videreudvikling og i kombination med mekaniske sorteringsprocesser er interessante. Ved fastlæggelse af strategien for fremtidig behandling af shredderaffald bør følgende spørgsmål overvejes:

Før der vælges teknologi, råder vi derfor til, at der gennemføres studier af:

Disse studier vil kunne finde frem til en til en definition af ideal anlægget til behandling af shredderaffald. Under alle omstændigheder er de senest tilkomne informationer fra Enviroarc så interessante, at disse bør undersøges nærmere. 4.2 Strategi for imprægneret træaffald4.2.1 Økonomiske betragtningerHovedproblemet med CCA-imprægneret affaldstræ er det meget giftige arsen (As). Foruden As indeholder træet de to tungmetaller kobber (Cu) og krom (Cr), der har en vis handelsværdi som frie metaller. Endelig har spildtræ en meget stor brændværdi. Potentialet for den danske produktion af imprægneret affaldstræ har vi i projektets første fase skønnet til ca. 18.500 t i 1997 og ca. 90.000 t i 2020 svarende til ca. 10 t Cu + 22 t Cr i 1997 og ca. 70 t Cu + 140 t Cr i 2020 (se ref. 1). Salgsprisen af tungmetallerne og den frigjorte energi ved forbrænding i det imprægnerede affaldstræ udgør den samlede værdi af affaldet. Idet vi benytter de samme salgspriser for Cu og Cr som for Cu i de økonomiske beregninger i afsnit 3.1.3 (4.000 DKK/t), bliver salgsværdien for metallerne i 1997 128.000 DKK og 840.000 DKK i 2020. Til sammenligning udgør den skønnede samlede brændværdi i 1997 0,283 PJ/år og forventes at blive1,37 PJ/år i 2020. Set i forhold til det samlede forbrug af skovflis på alle danske varme- og kraftvarmeværker i 2001 på 3,53 PJ, repræsenterer potentialet i CCA-imprægneret affaldstræ altså ikke mindre end ca. 10%. Med en termisk virkningsgrad på 85% og en salgspris på 150 DKK/MWh, vil denne varme kunne indbringe ca. 10 mio. DKK i 1997 og ca. 49 mio. DKK i 2020. Hvis behandlingsanlæggene producerer elektricitet, vil den samlede energi-salgspris være ca. 5-10% højere. Brændværdien udgør altså mere end 98% af affaldstræets værdi. Kobber ”tabes” mange steder i det danske ”Cu-kredsløb” fx i slagge fra affaldsforbrændingsanlæg og i skrot, der genbruges til stålproduktion. I Danmark forbrændes ca. 3 mio. t affald/år i affaldsforbrændingsanlæg. Hvis man antager et gennemsnitligt askeindhold på ca. 20% med en Cu-koncentration på ca. 0,5%, betyder det, at der årligt deponeres ca. 3.000 t Cu i affaldsslagge fra danske affaldsforbrændingsanlæg. Den danske ”produktion” af jernskrot er på ca. 1 mio. t/år. Hvis vi antager et gennemsnitligt Cu-indhold på 0,25%, svarer det til, at ca. 2.500 t Cu/år forsvinder fra ”Cu-kredsløbet”. Disse to restprodukter står altså for et samlet årligt Cu-tab på mindst 5.500 t. Cu-mængden i imprægneret affaldstræ udgør altså ca. 0,2% (1997) af det samlede ”tab” af Cu i disse tre affaldsstrømme (slagge fra affaldsforbrænding, jernskrot og imprægneret affaldstræ). 4.2.1.1 KonklusionHovedindsatsen i behandlingen af CCA-imprægneret affaldstræ bør derfor koncentreres om løsningen af problemerne med det meget giftige As, der skal stabiliseres / bindes, så det på den billigste måde kan deponeres uden risiko for miljøet. En mulighed er at behandle affaldstræet sammen med en mindre mængde shredderaffald eller læder- og garveriaffald i en proces, der binder As i stabile jern- eller kobberforbindelser. Brændværdien i affaldstræet skal udnyttes effektivt for at sikre en så stor CO2-fortrængning som muligt. Genvindingen af Cu og Cr fra CCA-imprægneret affaldstræ må prioriteres i forhold til de behandlingsomkostninger, som er forbundet med oparbejdningen. I det omfang Cu og Cr ikke genvindes bør de under alle omstændigheder stabiliseres, så aske, slagge og andre restprodukter kan deponeres uden risiko for miljøet. Vi forventer, at det er væsentligt mere økonomisk fordelagtigt at udvinde en del af rest kobberindholdet fra affaldsslagge og skrot end at genvinde kobber fra imprægneret træ. En sådan udvinding kan fx foregår med mekanisk separationsudstyr baseret på sensorbaserede metalseparatorer (fx S+S, SSE). 4.2.2 Strategi med genvinding af metallerUd over det ”lukkede” finske system, som oparbejder metallerne i CCA-imprægnerede stolper til nyt imprægneringsmiddel, har vi ikke kunnet finde erfaringer fra fuldskala-anlæg, der genvinder metaller og energi fra imprægneret affaldstræ. Kommunekemi og Teknologisk Institut har i pilotanlæg vist, at en modstrømsforgasser kan forgasse imprægneret affaldstræ. Der findes kun erfaringer i laboratorie-skala med en kemisk oparbejdning af metallerne. Nye lovende og billige processer er under udvikling hos Watech A/S. Pilot-forsøg med Pyroarc-processen og oplysninger fra Enviroarc viser en interessant mulighed for at udnytte processen til effektivt at binde arsen til jern. Enviroarc forventer, at Pyroarc-processen herudover vil kunne producere en lagringsstabil slagge med indhold af mineraler og oxiderede metaller samt en metal-legering, som eventuel vil kunne afsættes. Processen er ikke afprøvet i fuld skala. Da Pyroarc-processen også kan behandle læder- og garveriaffald og sandsynligvis også shredderaffald, bør denne proces følges nøjere. Genvindingen af energien i træet er meget vigtig, da den udgør over 98% af affaldets værdi. Da salgsværdien af metallerne er relativ lille, skal den efterfølgende oparbejdningsproces være så billig som overhovedet mulig. I modsætning til metallerne Cu og Cr har As negativ værdi og bør derfor bringes på en form, så omkostningerne til deponering bliver mindst muligt. Set i forhold Cu- og Cr-indholdet i tre danske affaldsstrømme (slagge fra affaldsforbrænding, jernskrot og imprægneret affaldstræ) udgør disse metaller en meget lille andel (ca. 0,2%). 4.2.3 Strategi uden genvinding af metallerEnergien i det imprægnerede affaldstræ kan nyttiggøres i mange af de undersøgte termiske processer, men man vil kunne opnå endnu større fordele, hvis affaldstræet behandles sammen med en mindre mængde jern- eller kobber-holdigt affald som oparbejdet shredderaffald eller læder- og garveriaffald. (Med oparbejdet shredderaffald menes shredderaffald, hvor alle større stykker metal (over 3-5 mm) er fjernet med mekaniske separationsmetoder; men hvor affaldet stadig indeholder oxider og mindre stykker af metallerne). Under de rette termiske forhold danner As meget stabile kemiske forbindelser med både jern og kobber. Ebaras og Takumas processer vil ikke være velegnede, da As-forbindelser vil kunne forurene overfladen af de frie metaller. De efterfølgende smelteprocesser sker ikke under reducerende forhold og vil derfor ikke kunne danne de frie metaller, der er nødvendige for at binde As. Vi vurderer, at de reducerende termiske processer hos SVZ, Pyroarc, KSK, Kawasaki og PKA sandsynligvis alle vil kunne behandle en blanding af 15% oparbejdet shredderaffald og 85% imprægneret affaldstræ. Jern- og kobber-indholdet i affaldet vil kunne udnyttes til at binde arsen i meget stabile jern- eller kobber-forbindelser. Da energien i træet og de reducerende forhold vil kunne udreducere flere frie metaller, end der er nødvendigt for at binde As, forventes processerne desuden at producere Cu/Cr/Fe-legeringer, der muligvis vil kunne afsættes. En del af metallerne vil afhængigt af driftsbetingelserne kunne findes i oxideret form i et slaggeproduktet. Afhængigt af mængden af tilsat svovl vil processerne desuden kunne produceres sulfidsmelter af krom og kobber. 4.3 Strategi for læder- og garveriaffaldMængden af læderaffald i Danmark udgør ca. 4.300 t i produkter og 400 t fra garveriindustri og forarbejdning (estimat fra projektets fase 1). Indholdet af Cr er anslået til 92 t, hvilket er i samme størrelsesorden som det forventede indhold i trykimprægneret træ år 2020 (125 t Cr) fra 80.000 t trykimprægneret træ. Der er flere muligheder for at behandle læderaffald med udvinding af metaller.

5 Belægningsdannelser i kedler og varmevekslere

5.1 IndledningI projektet er der evalueret en række processer til behandling af tungmetalholdigt affald. Baseret på kendskabet til sammensætningen af disse affaldstyper vurderer vi, at der er en høj sandsynlighed for, at der i sådanne anlæg kan opstå betydelige problemer med belægningsdannelse og med korrosion i hedeflader. Enkelte koncepter er afprøvet i fuld skala gennem en kort årrække, dog typisk med relativt lave dampdata, og fra disse anlæg er det forsøgt at indhente relevante drifts- og vedligeholdelsesdata. Opgaven er derfor, at vurdere problemernes karakter, størrelse samt mulige metoder til at håndtere disse problemer på basis af teoretiske overvejelser og de få praktiske erfaringer. 5.2 Teoretiske overvejelser af problemernes naturIdet der kun findes få erfaringer med den relevante type anlæg, er det nærliggende at betragte problemstillingen ud fra de forhold som kendes fra andre affaldsfyrede anlæg og efterfølgende ekstrapolere på basis af afvigelserne til de aktuelle koncepter. Sidstnævnte indbefatter primært de afvigende karakteristika af brændslerne og sekundært afvigelser i ovn- og kedeldesign. Det er velkendt fra traditionelle affaldsfyrede anlæg med dampproduktion, at der ofte opstår betydelige problemer med korrosion og belægningsdannelse, som kræver store vedligeholdelsesomkostninger og fører til forringet rådighed af anlæggene. I det følgende gives en beskrivelse af mekanismerne i disse problemer for traditionelle affaldsfyrede anlæg. 5.2.1 KorrosionsmekanismerUndersøgelser udført på danske affaldsforbrændingsanlæg suppleret med litteraturoplysninger viser, at de væsentligst problemområder er nedbrydning af den ildfaste foring, korrosion af panelvæggene bag den ildfaste foring, korrosion af ubeskyttede panelvægge efter afslutning af den ildfaste foring, korrosion af overhedere, belægningsdannelse på panelvægge i kedlens strålingstræk samt belægningsdannelse på kedlens overhedere. Nedbrydning af den ildfaste foring kan føre til følgende problemtyper:

Korrosion af kedelrør bag den ildfaste foring, ubeskyttede kedelrør efter afslutning af den ildfaste foring og overhedere har gentagne gange ført til rørsprængninger, uplanlagt udetid og store omkostninger til udskiftninger. Nedbrydningen af ildfaste foringer udgøres ofte af en kombination af forskellige mekanismer, og i mange tilfælde er det vanskeligt at afgøre, hvilke mekanismer har været de primære årsager til skaderne. Væsentlige mekanismer i nedbrydningen af ildfaste foringer indbefatter:

Korrosion af panelvægge bag ildfast foring har vist sig oftest at udgøres af saltsmeltekorrosion, hvor de primære korrosive smelter typisk udgøres af alkali- og tungmetalklorider, overvejende K-Zn-klorider. Samme korrosionsform forekommer typisk på ubeskyttede panelvægge i området umiddelbart efter afslutningen af den ildfaste foring og områder af ubeskyttet panelvæg, hvor strømningsforholdene betinger en høj stoftransport til kedelvæggen. Korrosion af overhedere er ofte præget af gasfase klorkorrosion og i mange tilfælde i kombination med smeltekorrosion, f.eks. af smelter i systemet KCl-FeCl2. Ud over disse mekanismer kan forekomme korrosion forårsaget eller fremmet af lokalt reducerende forhold ved kedelvæggene. Lokalt forekommer også erosion i områder med uhensigtsmæssige strømningsforhold. Mekanismerne i ovennævnte korrosionsformer er kort fortalt som nedenstående. 5.2.1.1 Cl-gas korrosionGasfase alkalimetal- og tungmetalklorider såsom KCl, NaCl, ZnCl2 og PbCl2 kondenserer på røroverfladerne og reagerer her med røggassens SO2 i dannelse af Cl-gas i høje koncentrationer ved røroverfladen. Denne sulfateringsreaktion kan illustreres ved KCl: 2KCl+SO2+O2=K2SO4+Cl2. Denne Cl-gas reagerer med stålet efter: Fe+Cl2=FeCl2. Dette jernklorid er flygtigt ved korrosionsfronten og føres som gas udad til oxidlaget, hvor det oxideres: 3FeCl2+2O2=Fe3O4+3Cl2. Den herved frigivne Cl-gas kan så atter reagere med stålet. Mekanismen kræver, at der kondenseres en af ovennævnte metalklorider på rørene og at disse kan reagere med SO2 fra røggassen. Korrosionen vil formodentlig øges ved større Cl/S-forhold i brændslet, højere røggastemperatur og højere overfladetemperatur. Et lavere Cl/S-forhold ville betyde, at sulfateringsreaktionen i højere grad foregår i røggassen, hvor frigivelse af Cl-gas er forholdsvis uskadelig. Denne type korrosion kan forekomme både på panelvægge og overhedere. 5.2.1.2 SmeltekorrosionVed kondensation af ovennævnte metalklorider på ståloverfladen/oxidlaget kan der dannes forbindelser med smeltepunkter under de aktuelle overfladetemperaturer. Både vores egne få analyser og litteraturdata tyder på, at det især er blanding af ZnCl2 og KCl, der giver problematiske smelter, men NaCl og PbCl2 kan også bidrage. Blanding af ZnCl2 og KCl kan have smeltepunkter ned til 230°C afhængig af K/Zn-forholdet. Ved tilstedeværelse af sådanne smelter opløses stålet og/eller oxidlaget og det opløste jern genudfældes formodentlig som jernoxid uden over smelten. Mekanismen kræver at forskellige metalklorider kondenserer på røroverfladen. I de fleste tilfælde vil det formodentlig være, at både ZnCl2 og KCl kondenserer og at ZnCl2 udgør mindst halvdelen af metalkloriderne. Metaloverfladetemperaturen er af stor betydning, idet den bestemmer om kloriderne er smeltede. Denne type korrosion forekommer primært på panelvægge i området efter afslutning af ildfaste foringer. 5.2.1.3 Reducerende forhold/CO-korrosionLokalt lave iltkoncentrationer og høje CO-koncentrationer ved kedelvæggene kan fremme korrosion på forskellige måder, f.eks. ved at reducere stabiliteten af beskyttende jernoxider, fremme sulfiddannelse, øge stabilitet af metalklorider og sænke smeltepunktet af belægninger. Denne korrosionsform kan specielt optræde ved dårlige forbrændingsforhold og dårlige opblandingsforhold i røggassen. 5.2.2 BelægningsdannelseMekanismer i belægningsdannelse har ikke været genstand for tilsvarende detaljerede undersøgelser som for korrosionens vedkommende. Undersøgelser af belægninger fra affaldsfyrede anlæg viser, at der i ovnområdet sker en påbagning af smelteslagge på de ildfaste foringer og tykkelsen af smelteslaggen vil være afhængig af underlagets karakter og af slaggens viskositet og dermed af dets sammensætning. Gennem de tomme træk sker der en stigende kondensation af salte på hedefladerne. Typisk vil initiallagene i belægningerne bestå af næsten rene salte af alkali- og tungmetalklorider og –sulfater og disse salte optræder desuden også i de øvrige dele af belægningerne. Længere omme i de tomme træk og i overhederområdet observeres en tiltagende sulfatering af belægningerne, og der synes at være en tendens til, at kedler med væsentlige belægningsproblemer også er karakteriserede ved forøgede indhold af sulfat i belægningerne. Dette peger på sulfatsintring som en betydende mekanisme i belægningsdannelsen. 5.3 Affaldssammensætningens indflydelse på korrosion og belægningsdannelse5.3.1 ShredderaffaldI forhold til “normalt affald“ kendt fra de andre affaldsforbrændingsanlæg (ca. 85% husholdningsaffald og 15% industriaffald), vil shredderaffald have en række afvigende karakteristika. De væsentligste karakteristika i denne sammenhæng er brændværdi og indholdet af en rækkegrundstoffer. I nedenstående skema er vist disse parametre for normalt affald og for shredder affald. Værdierne for shredder affald er indhøstet i nærværende projekt. Sparsomme oplysninger om massebalancer for EBARA processen peger på, at den overvejende mængde af klor, svovl, alkali, zink og bly går videre til forbrændingsprocessen. Værdierne vil dog være afhængige af den aktuelle forbehandlingsproces. Værdierne for normalt affald er indhentet for de ikke flygtige komponenters vedkommende fra massebalancemålinger på Sønderborg KVV, og Cl og S værdierne er baseret på emissionsmålinger og spildevandsmålinger fra Odense Kraftvarmeværk. Normalt affald dækker her en blanding af normalt affald og industriaffald som er det normale brændselsblanding på danske affaldsforbrændingsanlæg. Værdierne er kun retningsgivende, idet der vil forekomme meget betydende variationer i sammensætningerne. Tabel 9. Sammensætning af forskellige typer affald