|

Metoder til behandling af tungmetalholdigt affald - Fase 3 Bilag G Logbog for besøg hos Procone

1 Generelle oplysninger1.1 ProcestypeForgasning af affaldstræ 1.2 Tilført affaldAffaldstræ 1.3 Licenshaver og kontaktpersonerLicenshaver Kontaktperson Telefon: +41-62-216-80-80 1.4 Ejerforhold og kontaktpersoner for det besøgte anlægPPS Pipeline Systems Gmbh. 1.5 Beliggenhed for det besøgte anlægPPS Pipeline Systems Gmbh Anlægget er vist på figur 1

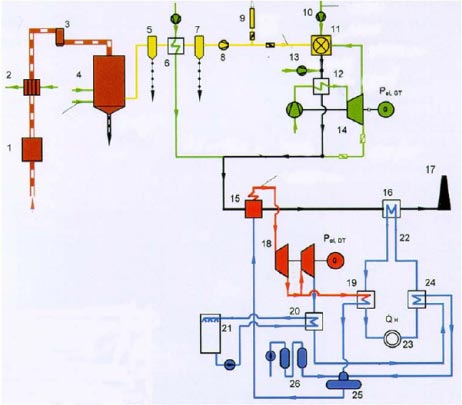

Figur 1. Forgasningsanlægget ved Siebenlehn. 1.6 Virksomhedens formål og idégrundlagAt producere kraft/varme af affaldstræ. 1.7 Kapacitet for det besøgte anlæg2,5 t/time 1.8 Byggeår og status for projektetAnlægget er sat i drift i løbet af år 2000, og forgasseren har pr. 6/6-2002 haft 8.300 driftstimer. Gasturbinen har dog først været i drift siden december 2001. Anlægget er pt. lukket, da det blev oversvømmet, da Elben stod over sine bredder. Endvidere er Babcock-Borsig og dermed PPS ved at blive rekonstrueret efter konkurs, hvorfor anlægget forsøges solgt til anden side Et andet anlæg findes i Espenhain, hvor man har prøvet slam, shredderaffald mm. På anlægget blev gennemført en 3 måneders prøvetid med en gasmotor i år 2000 med 75% oppetid. Med produktion af 450 kW el og 600 kWh varme. Motoren overholdt ikke 17. BlmschV. I Schweiz er et pilotanlæg til slam med 50-60% aske under afprøvning. Anlægget har et forbedret efter-forgasningskammer, hvor restkoks i asken kan oxidere fuldstændigt. Test pågår i 2003, hvorefter det afgøres, om et fuldskalaanlæg skal bygges (6.000 t/år) 2 Kortlægning og beskrivelse af anlægget2.1 ProcesdiagramEt procesdiagram over anlægget er vist i figur 2:

Figur 2. Procesdiagram for Procone forgasningsanlægget. Symboler: 1: Brændsels bunker 2.2 AffaldDet modtagne affald består af affaldstræ (”altholz” eller ”restholz”) i henhold til de tyske klasser 1 eller 2.

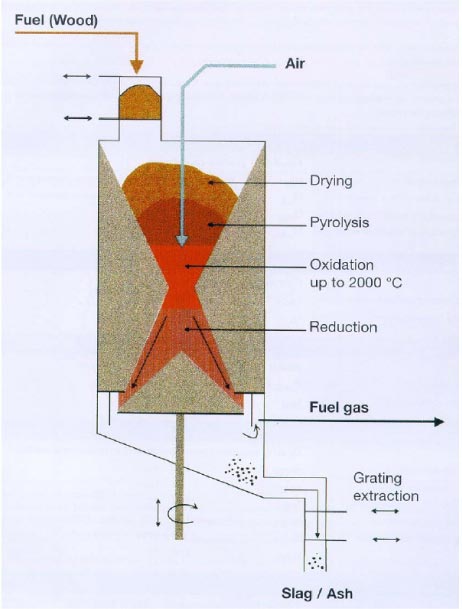

2.3 ForbehandlingDet modtagne træ leveres som flis renset for sten og metal til en 1.000 m³ lagerbunker (figur 2, (1)). Træet er neddelt til mellem 2og 16 cm og har et fugtindhold mindre end 30%. Forgasseren kan dog behandle træ med op til 45% fugt. 2.4 ForgasningFlisen tilføres fra lagerbunkeren til en lagersilo (800 m³), hvorfra den tilføres forgasseren via en sluse i toppen af forgasseren (se figur 3). Forgasseren er en medstrømsforgasser, hvor røggassen passerer ud samme vej som asken fra brændslet. Brændslet passerer ned gennem en kegleformet skakt, hvor der først sker en tørring, dernæst en pyrolyse og forgasnings fulgt af en oxidationszone i midten af forgasseren. Keglen opbygges af slagge under drift grundet den nedenfor værende kegleformede slaggeudmader. I pyrolysezonen dannes brændbare gasser som brint og kulmonooxid, samt tjære. I forgasningszonen dannes yderligere gas fra koks og tjære og i oxidationszonen nedbrydes rester af højere kulbrinter lige som lidt af de dannede gasser forbrændes indtil ilten er opbrugt. I oxidationszonen opstår temperaturer på op mod 2000°C hvorved der dannes en smeltet slagge. Efter oxidationszonen udvider forgasningskammeret sig ned mod askeudmader, der er udformet som en roterende keglestub, og som kan justeres i højden og i rotationshastighed. Den kegleformede slaggeudmader kan hæves og sænkes ca. 40 cm, men justeres kun ca. 1 cm under drift. I forgasningskammeret er der en reducerende atmosfære, så der ikke sker yderligere omsætning af gassen og gas, og at slaggegranulatet afkøles til under 500°C. Asken passerer herefter en partiel oxidationsreaktor for at få oxideret rester af kulstof. Denne reaktor er for lille til at kunne forgasse al restkulstof på dette anlæg. Et pilotanlæg til forgasning af slam i Schweiz har monteret et efter-forgasningskammer (en lille modstrømsforgasser) med en korrekt dimensionering, hvorved restkulstof i asken undgås.

Figur 3. Principskitse af Procones medstrømsforgasser. 2.5 Energiproduktion og røggasrensningEnergien fra i den brændbare forgasningsgas udnyttes til produktion af kraft/varme i Combined Cycle kraft/varme-anlæg. Fra afgangen af forgasseren passerer gassen en røggaskøler (figur 2, (6)), der producerer damp ved 400°C. Gassen forbrændes dernæst ved 1080°C og passerer en varmeveksler (figur 1, (12)), der sænker temperaturen af den forbrændte gas til 450°C og producerer varmluft på 850°C. Den varme luft ledes dernæst til en varmluftturbine, som producerer el. Afgangsluften på 450°C ledes dels retur til brændkammer, dels videre sammen med den forbrændte gas. Ved at benytte den varme luft til forbrændingen kan opnås en høj forbrændingstemperatur. Røggassen fra afgangen af varmeveksleren, luften fra gaskøleren (figur 1, (6)) og varmluften fra afgangen af varmluftturbinen ledes til en dampkedel (figur 1, (15)), hvor der produceres damp af den ca. 400-450°C varme røggas som udnyttes til produktion af el i en dampturbine (figur 1, (18)). Restvarmen fra røggassen udnyttes til produktion af fjernvarme via en varmeveksler (figur 1, (16) ), ligesom der produceres fjernvarme af den kondenserede damp fra turbinen. Da der kun forgasses træflis i klasse I og II, har det ikke været nødvendigt med røggasrensning for at kunne overholde kravene i TA-luft. 3 Observationer under besøget3.1 Besøgets varighedDen 6/6 2002 fra kl. 9:30 til kl. 13. 3.2 Indsatsmaterialer behandlet under besøgetType: Anlægget var under opstart efter driftsstop 3.3 DriftsforholdDriftstid: 24 timer/døgn Anlægget kører i perioden op til besøget op til 6 uger. Der regnes med, at man vil kunne opnå 8 ugers driftsperioder, hvorefter der må udføres 1-2 dages rensning mm. I alt forventes at kunne opnås 8.000 driftstimer pr. år. Ved besøget var den totale driftstid for forgasseren 8.300 timer. 3.4 Output under besøget3.4.1 RestproduktDa anlægget var under opstart blev der ikke produceret restprodukter, men slaggen fra tidligere produktion blev besigtiget. 3.4.2 El/varmeDer blev ikke produceret varme, da anlægget var under opstart. 4 Kritiske delprocesser og driftsparametreUnder besøget blev følgende spørgsmål diskuteret:

5 Miljømæssige forhold5.1 Emissioner til luftenTabel 5.1. Emissioner til luften.

5.2 SpildevandsudledningSpildevand med svagt forøget saltindhold ledes til det nærmeste spildevandsrensningsanlæg. 5.3 StøjStøjniveauet kunne ikke bedømmes grundet anlægsstop. Vi vurderer, at niveauet er af samme størrelse som andre termiske anlæg og overholder tyske regler i TA Lärm. 5.4 LugtKunne ikke vurderes grundet anlægsstop, men der forventes ingen lugtproblemer med denne type anlæg, da det er et krav, at forgasningsanlæg skal være meget tætte for at undgå udslip af forgasningsgassen. 5.5 AffaldsproduktionDer produceres slagge med et ret stort restindhold af kulstof hvilket kan være problematisk i forbindelse med genanvendelse af slaggen. Kulstof indholdet vil dog mindskes i en nyere version af anlægget med en partiel efter-oxidation. 5.6 Samlet dioxinemissionDer er ikke målt for dioxinemission, men der forventes ingen dioxiner i forgasningsgassen grundet den reducerende atmosfære. Ved forbrænding af gassen i forbrændingskammeret forventes ikke dannet dioxiner grundet den høje temperatur, men der kan i princippet dannes dioxiner under afkølingen af gassen afhængigt af designet af forbrændingsprocessen. Evt. dannede dioxiner vil kunne fjernes med aktivt kul som på moderne forbrændingsanlæg. 6 Arbejdsmiljømæssige forhold6.1 StøvbelastningVed åbning af anlægget for inspektion og reparation kan forekomme eksponering for en del fint kulstøv. Der bør derfor benyttes passende beskyttelsesudstyr ved åbning af anlægget. 6.2 Internt støjniveauDette kunne ikke bedømmes. 6.3 TungmetalbelastningDa der ikke behandles træ belastet med tungmetaller, vil der ikke være nogen eksponering for disse ved åbning og inspektion af anlægget. 6.4 DioxinbelastningDenne kendes ikke. 6.5 Andet; fx lugtgener, vilkår i forbindelse med reparationsarbejde mv.Ingen særlige gener. 7 Beskrivelse af inputBesøget var for kort til at beskrive input i detaljer. Input er træflis..

Figur 4. brændselsflis til procones anlæg. 8 Beskrivelse af outputBesøget var for kort til at kunne beskrive output i detaljer 8.1 Kraft/varmeProcones anlæg producerer kraft/varme. I tabel 8.1 er vist en masse og energibalance for anlægget. Tabel 8.1. Masse og energibalance for (vinter-drift).

Data i tabel 8.1 er baseret på følgende opgivne data for energieffektivitet af forgasseren:

Procone har oplyst en beregnet samlet virkningsgrad udfra energiindholdet i forgasningsgassen (8,5 MW) på 73% ved sommer-drift og 39% ved vinter-drift. Hvis virkningsgraden baseret på energiindholdet i gassen omregnes til en virkningsgrad baseret på nedre brændværdi i træflisen (13,6 MJ/kg eller 9,44 MW), fås virkningsgrader som angivet i tabel 8.2. Tabel 8.2 Virkningsgrader for anlægget i Siebenlehn

Varmen sælges til et nærtliggende garveri. 8.2 MetallerDer udsorteres ingen metaller fra brændslet på anlægget. Hvis det er nødvendigt at frasortere metal, sker det hos leverandørerne af træflisen. 8.3 Granulat/restproduktDer produceres en slagge som består af smeltede mineraler opblandet med medrevet kulstof (ca. 13-16%). Slaggen er vist på figur 5.

Figur 5. Slagge fra Procones forgasningsanlæg. Det åbenlyse høje kulstofindhold skyldes den underdimensionerede sekundær forgasningsreaktor til forgasning af restkulstofindholdet i slaggen. I Schweiz er opstillet et pilotanlæg til behandling af slam med en korrekt dimensioneret sekundær forgasningsreaktor. Med dette anlæg opnås et restindhold af kulstof i slaggen på mindre end 0,1%. Tabel 8.3 Udvaskningsegenskaber for slaggen fra Procones anlæg.

Slaggen overholder tyske krav for slagge til deponering; men vi har ikke kunnet fremskaffe eksakte måleværdier. 9 Økonomi9.1 Nødvendige investeringer til etablering af anlæggetDer haves ikke data for økonomien i anlægget ved Siebenlehn, men i stedet er vist et estimat for et anlæg med brændselslager, forgasser, gasbehandlingsanlæg, 2 gasmotoragregater med produktion af strøm og produktion af fjernvarme ud fra motorvarme (Frem: 90°C, retur: 70°C). Estimatet er udregnet for danske forhold og gælder kun for brug af ren træflis. Hvis trykimprægneret træ skal forgasses, forventer vi, at røggasrensningen skal modificeres ligesom bemanding mm. formentlig skal forøges til konstant bemanding.

9.2 Salgspriser for produkter

I beregningseksemplet producerer anlægget:

Med de angivne data opnås en netto el-virkningsgrad på 23% og en total netto virkningsgrad på 70%. 9.3 Udgifter til Bortskaffelse og løn

9.4 Driftsudgifter

Det antages at slaggen grundet smeltning kan genanvendes. Der haves ikke data til at kunne vurdere udvaskningsegenskaberne.

9.5 BehandlingsomkostningerBeregningen af behandlingsomkostninger er kun foreløbige skøn, som skal vise niveauet for behandlingsomkostningerne. Den endelige behandlingspris vil være afhængig af anlægsplacering, faciliteter til stede, valgte bygningsstandarder osv. samt størrelsen af den rabat der ved forhandling kan opnås på købsprisen for anlægget. Beregningen viser følgende udgifter.

Behandlingsprisen skønnedes således at blive 149 DKK/t inkl. bygninger for et turn-key-anlæg. Hvis anlægget ligger op ad andet anlæg og kan drives via et fælles operatørrum kan bemandingen sænkes væsentligt. En bemanding på 6 personer sænker således driftsudgifterne til 276 DKK/t, hvorved processen giver overskud. 10 Konklusioner og anbefalinger10.1 Egnethed for den danske affaldsstrukturProcones forgasser vurderes at kunne behandle imprægneret træ. Det forventes dog, at der skal etableres en bedre røggasrensning for at kunne overholde krav til emission af arsen og tungmetaller. Arsen forventes at ende i henholdsvis i røggasrenseprodukt og slagge. Fordelingen kendes ikke, da der ikke er lavet forsøg med dette. Resultater af forsøg med modstrømsforgasning af CCA-imprægneret træ viser at en væsentlig del af arsen-indholdet i brændslet (ca. 70-80%) ender i røggasrenseprodukterne. I Procones forgasser ledes pyrolysegasserne ud sammen med slaggen, men passerer dernæst en sekundærforgasser, som kan betragtes som en modstrømsforgasser. Evt. udkondenserede arsen-partikler formodes at genfordampe i sekundærforgasseren, så det er muligt, at fordelingen mellem forgasningsgas og slagge vil være af samme størrelsesorden som for en modstrømsforgasser. Kobber og krom formodes primært at fanges i slaggen. Hvis metaller ønskes oparbejdet, skal dette således udføres ved en efterfølgende behandling af slaggen. Her skal det bemærkes, at metaller i slaggen grundet smeltningen formodes at være bundet hårdere end i slagge, som ikke har været smeltet. Herved formodes evt. oparbejdning ved opløsning med kemikalier og genudfældning af metaller at være lidt vanskeligere end fra slagge, som ikke har været smeltet. 10.2 OmkostningsstrukturBehandlingsomkostningerne for et anlæg med en kapacitet på 9.600 t/år med en bemanding på 12 personer er i størrelsesordenen 150 DKK/t. Her skal bemærkes, at røggasrensningen kun er udlagt til træflis, ligesom der ikke indgår nogen udvinding af metaller fra slaggen. Anlæggets økonomi er selvfølgelig afhængig af antallet af ansatte. Der er regnet med 24 timers drift med en minimumsbemanding på 2 mand per skift i 5 skift, samt 2 andre ansatte, hvilket primært er af sikkerhedshensyn. Dette vil også være tilstrækkeligt ved et anlæg med den dobbelte kapacitet (2,5 t/time) hvilket forbedrer økonomien væsentligt. En grov opskalering giver således en behandlingsudgift på –150 DKK/t. Der er ikke medregnet sparede deponeringsudgifter til det trykimprægnerede træ. 10.3 Affaldets udnyttelsesgradAnlægget forventes at kunne opnå 8.000 driftstimer pr år. 10.4 Miljømæssige problemstillingerProcones eksisterende anlæg vurderes pt. ikke at være udstyret med tilstrækkelig røggasrensning til at kunne behandle trykimprægneret træ, idet anlæggene er udlagt til behandling af tysk klasse I og II træ. En sådan nødvendig røggasrensning vurderes dog at kunne etableres med standardkomponenter for en merpris. Arsen fra brændslet vil fordele sig mellem slagge og røggasrenseprodukter. Røggasrenseprodukter vil skulle specialbehandles grundet et formodet arsen-indhold, mens slagge afhængigt af udvaskningsdata enten skal deponeres, vil kunne oparbejdes med metaludvinding eller evt. kan genanvendes som fyldmateriale. Hvis et lignende anlæg etableres til behandling af imprægneret træ må indføres en række forholdsregler herunder afskærmning, afsugning mv. for at undgå kontakt med støv eller restprodukter. 10.5 Muligheder for knowhow-formidlingKnowhow-formidling kan ske via Procone.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||