Miljøprojekt nr. 1279, 2009

Polymerer i anlæg med CO2 som kølemiddel

Indholdsfortegnelse

- 1.1 Generelt om køleanlæg med CO2

- 1.2 Polymertyper

- 1.3 Typiske problemer med polymererne i CO2

- 1.4 Tidligere udført arbejde omhandlende de mekaniske egenskaber af polymerer i CO2

- 1.5 Udvælgelse af polymer til test

2 Permeabilitet, opløselighed og diffusion

3 Polymerernes mekaniske egenskaber

- 3.1 Testserien

- 3.2 Beskrivelse af forsøgsudstyr

- 3.3 Fremgangsmåde

- 3.4 Validering af forsøgsstanden

- 3.5 Resultater og diskussion

- 3.6 Opsummering

Forord

I et forsøg på at finde kølesystemer med minimal miljømæssig påvirkning er CO2 igen kommet i søgelyset. Det viser sig dog, at det er et problem at opretholde tætheden i køleanlæg med CO2, idet polymerbaserede pakninger har en større evne til at optage CO2 end traditionelle kølemidler. Selvom små lækager i CO2-baserede køleanlæg ikke direkte udgør en fare for miljøet, kan de være årsag til driftsproblemer.

Baseret på projektgruppens erfaring er der udvalgt en række polymertype, hvis fysiske egenskaber er blevet undersøgt i dette projekt. Polymerernes styrke og CO2 permeabiliteten gennem polymermaterialerne er blevet testet, med det formål at kunne afklare, hvilke polymer er bedst anvendelige i anlæg med CO2.

Der er i projektet bygget en teststand med det formål at kunne måle polymerernes styrkeegenskaber, mens de er udsat i CO2-miljøet (både under- og overkritisk). Desuden har Danmarks Tekniske Universitet, DTU, udlånt deres testfaciliteter, hvor opmåling af solubilitet og diffussivitet kunne foretages.

Projektet har modtaget økonomisk støtte fra Miljøstyrelsen, Kontoret for renere produkter.

Projektets organisation består af følgende:

Teknologisk Institut, Center for Køle- og Varmepumpeteknik

- Marcin B. Andreasen

- Klaus Frederiksen

- Lars Reinholdt

Danmarks Tekniske Universitet, Institut for kemiteknik

- Nicolas von Solms

Union Engineering

- Jan Flensted Poulsen

Johnsons Controls

- Alexander Cohr Pachai

Parker Hannifin Danmark A/S

- Dorthe Pedersen

- Christian Burmester

Danfoss A/S

- Niels Vestergaard

Der skal fra projektlederens side rettes en tak til projektgruppen og naturligvis til Miljøstyrelsen.

Marcin B. Andreasen

Projektleder

Teknologisk Institut, Center for Køle- og Varmepumpeteknik

September 2008

Sammenfatning og konklusioner

Formål med projektet

Formålet med projektet var at afklare, hvilke polymertyper (til både pakninger og konstruktionselementer), der er anvendelige i anlæg med CO2 som kølemiddel, samt hvilke materialeparametre, der er kritiske i forhold til CO2.

De testede polymertyper er blevet udvalgt på baggrund af projektdeltagernes erfaringer på området. Polymerernes styrke, solubilitet og diffusion er blevet testet med det formål at bestemme, hvilke polymertyper, der udviser mindst påvirkning i CO2-miljøet, samt hvilke parametre (som tryk og temperatur), der påvirker polymererne mest. Selvom det er blevet påpeget af projektgruppen, at olien (foruden tryk og temperatur) også kan have indflydelse på polymerernes fysiske egenskaber, så har man valgt at se bort fra denne parameter.

Resultat af projektet

Der er blevet opbygget en forsøgsstand, hvor polymerernes brudstyrke kunne bestemmes i underkritisk og overkritisk CO2. Brudstyrke er blevet bestemt på følgende polymermaterialer:

EPDM, FKM, HNBR, PTFE, PVDF, PEEK

Opløselighed og diffusion er blevet målt ved hjælp af højtryksvægten på følgende polymermaterialer:

EPDM, HNBR

Permeabilitet er blevet direkte målt ved hjælp af 2D permeationscelle på følgende polymermaterialer:

PTFE, PTFE + 10% Ekonol, PTFE + PPSO2 + grafit,

FKM

TFM, TFM + 10% glas

Konklusion

Permeabilitet

På basis af permeabilitetsmålingerne kan man sige, at polymererne ligger i følgende rækkefølge fra ”bedst” til ”værst”, dvs. mindst permeabel til mest:

- TFM,

- PTFE,

- TFM + 10% glas,

- FKM,

- PTFE + 10% Ekonol,

- PTFE + PPSO2 + grafit.

Der er dog ikke en stor forskel mellem de første fem. Den sidste (PTFE + PPSO2 + grafit) er væsentligt værre end de øvrige fem. Endvidere kan man sige, at polymererne bliver mere permeable, når man tilsætter noget (fx glas, ekonol, grafit, PPSO2).

Opløselighed og diffusion

Generel opløselighed af CO2 i HNBR er omkring dobbelt så stor som i EPDM, derimod er diffusion ca. en størrelsesorden mindre. Selvom opløselighed er højere i HNBR, så er diffusionskoefficienten betydelig mindre, hvilket medfører at permeabiliteten er mindre i HNBR. Dette gælder for alle temperatur og tryk spand.

Polymerernes mekaniske egenskaber:

Alle testede elastomertyper (EPDM, FKM, HNBR) ser ud til at være kraftigt påvirket af CO2. Fælles for dem alle var, at deres brudstyrke viste en stor afhængighed af både CO2-temperatur og tryk. Brudforlængelsen for disse materialer ser ud til at falde, og det gør brudstyrken også. Ved overkritisk drift skal man forvente styrkereduktion med over 60 %. Litteraturstudiet har bekræftet måleresultaterne. Forsøgene udført i 1999 på University of Wales i Swansea i Storbritannien på fluorelastomer, silikoneelastomer og nitril viste samme tendenser dvs. faldende brudstyrke og brudforlængelse.

PTFE viste gode tendenser, idet dens brudstyrke så ud til at være stort set uafhængig af trykket. Derimod faldt brudstyrken, når CO2-temperaturen blev øget.

PVDF og PEEK - Det har været svært at få gode resultater i hus for de to plastmaterialer pga. meget kort brudforlængelse især for PEEK. Dog var det betegnende for de to materialer (PVDF og PEEK) at deres egenskaber ændres ved højere tryk og temperatur, hvor brudforlængelsen bliver betydelig længere. PVDF-brudstyrken ser også ud til at være påvirket af både CO2 tryk og temperatur.

1 Baggrund

- 1.1 Generelt om køleanlæg med CO2

- 1.2 Polymertyper

- 1.3 Typiske problemer med polymererne i CO2

- 1.4 Tidligere udført arbejde omhandlende de mekaniske egenskaber af polymerer i CO2

- 1.5 Udvælgelse af polymer til test

1.1 Generelt om køleanlæg med CO2

Anvendes CO2 som kølemiddel i et køleanlæg vil processen afhænge af kondenseringstemperaturen. Ved temperaturer på under 31ºC kan CO2 kondensere, og køleprocessen forløber som ved andre kølemidler (Carnot-processen), hvorimod der ved temperaturer over 31ºC blot kan køles på gassen. Denne proces kaldes transkritisk (Lorentz-processen).

- Figur 1 viser et h,log(p)-diagram med et konventionelt R134a kølesystem samt et CO2-system ved transkritisk og underkritisk drift.

- Det ses, at CO2-systemet ved samme høje og lave temperatur opererer ved et langt højere tryk end et R134a kølesystem.

I dag er der to typer CO2-kølesystemer på markedet:

CO2-kølesystemer, der kun kører subkritisk ved at kondenseringstemperaturen holdes under 31 ºC, og transkritiske systemer, hvor der køres transkristisk, når det er nødvendigt.

Som det ses i nedenstående figur, opererer et køleanlæg med CO2 ved væsentligt højere tryk og temperatur for den transkritiske proces. Så specielt for disse anlæg udsættes pakninger for væsentligt højere tryk og også for højere temperaturer end i traditionelle køleanlæg. Dette skærper kravene til paknings- og konstruktionsmaterialer til CO2-anlæg.

Figur 1: Kredsprocessen for R134a og CO2.

1.2 Polymertyper

Polymerer anvendes i vid udstrækning overalt i samfundet. Plastik og gummi er således dannet af polymerer. I industrien og kølebranchen er polymerer specielt anvendt som pakningsmateriale og som konstruktionselementer i fx ventiler og pumper.

I typiske køleanlæg bruges i dag forskellige typer polymerer. Som pakningsmaterialer i fx topstykke på kompressor, mellem kompressor og motor i en åben kompressor og mellem flangesamlinger anvendes typisk elastomerer, der er deformerbare og kan pakke tæt på en overflade. Som konstruktionselementer i ventiler, pumper og styringer anvendes typisk plasttyper, der er stærkere end elastomererne, men som ikke er deformerbare.

En polymer er en naturlig eller syntetisk forbindelse, der er dannet ved sammenkædning af identiske eller næsten identiske enheder. Denne proces, hvor enhederne sammenkædes, kaldes polymerisering. Polymer referer altså til en lang molekylekæde, men bruges også som navn på selve materialet.

![Figur 2: Polymerisering af etylen til polyetylen a) etylen, b) polyetylen c) kuglemodel af etylen[45].](images/s10.gif)

Figur 2: Polymerisering af etylen til polyetylen a) etylen, b) polyetylen c) kuglemodel af etylen[45].

Fælles for alle polymerer er den lange kæde af kulstofatomer, som er bundet sammen af kovalente bindinger. I denne lange kæde kan forskellige andre molekyler og sidegrene koble sig på, og polymerkæden kan gennem forskellige bindinger koble sig sammen med andre polymerkæder. Dette giver et utal af muligheder for forskellige polymerer med forskellige egenskaber. Endvidere kan forskellige fyldestoffer opløses i polymeren mellem de lange molekyler, således at polymeren opnår de ønskede egenskaber[46].

Disse fyldestoffer kan fremelske eller forstærke polymerens egenskaber fx polymerens styrke eller dens kemikaliebestandighed.

De lange polymerkæder holdes sammen af forskellige interatomare kræfter, og det er muligt at dele polymerer op efter, hvilke af disse kræfter, der virker. Der kan opdeles i følgende:

- Termoplast

- Hærdeplast

- Elastomerer

Termoplastiske polymerer er en plast, hvor de lange polymerkæder holdes sammen af en række svage interatomare kræfter som fx Van der Waalske kræfter og brintbindinger. Disse bindinger er relativt svage, og ved temperaturer typisk mellem 70 °C og 300 °C smelter polymeren, og den kan udstøbes i fx et ekstruderingsværktøj.

Termohærdende plast består af polymerer, hvor der er kovalente bindinger mellem molekylekæderne. Derfor kan denne type polymerer ikke smeltes, men blot brændes ved opvarmning. Termohærdende plast skal således være formet, som det ønskes, før den opvarmes, og de kovalente bindinger mellem kæderne dannes. Hærdeplast er fx epoxy.

Elastomer indeholder (som termohærdende polymerer) kovalente bindinger mellem molekylekæderne. Til forskel fra de termohærdende polymerer ligger bindinger mellem kæderne og polymerkæderne langt fra hinanden. Dette gør materialet elastisk, da den store afstand mellem de kovalente bindinger og de manglende svage bindinger gør det muligt at trække kæderne lange. De kovanlente bindinger kan dog ikke brydes uden videre og vil ofte vende tilbage til en tidligere uorden, når trækket på kæderne slippes. Dette betyder, at en elastomer er meget fleksibel, og derfor kan den deformeres uden at kæderne brydes, og elastomeren går i stykker.

Atomstrukturen, sammenhænge mellem molekylerne, har betydning for materialets mekaniske egenskaber. Elastomererne og de termohærdende plasttyper er materialer, hvor molekylekæderne hægter sig sammen vha. af kovalente bindinger. I elastomeren er der relativt langt mellem disse kovalente bindinger, og derfor er materialet meget fleksibelt og finder tilbage til sit udgangspunkt, efter det har været udsat for en belastning.

Der kan også skelnes mellem amorfe polymerer og delkrystallinske polymerer.

I en amorf polymer ligger polymerkæderne i fuldstændig uorden. En amorf plast er typisk gennemsigtig. Elastomererne har en amorf struktur.

I en delkrystallinsk polymer danner polymerkæderne krystallinske områder, hvor molekylerne danner ordnede strukturer indbyrdes. At materialet danner krystallignende områder, vil øge dets styrke[45].

En polymers glastemperatur har også betydning for en polymers egenskaber. Der kan skelnes mellem polymerer, hvis egenskaber udnyttes over glastemperaturen eller under glastemperaturen. Når en polymer er koldere end glastemperaturen, mindskes den indbyrdes bevægelighed mellem molekylekæderne, og polymeren får glasegenskaber. Den bliver stivere og kan svært deformeres uden brud. Dette er typisk for de fleste hårdere plasttyper. Dette er ønskeligt for de stærkere plasttyper, der herved opnår en stor styrke men ikke kan deformeres uden brud.

Over glastemperaturen er polymeren læderagtig og således sejere og lettere deformerbar. Dette er typisk for elastomerer, der således kan deformeres, hvilket fx er ønskeligt, når det anvendes i pakninger mellem fx 2 overflader.

1.3 Typiske problemer med polymererne i CO2

En række direkte problemer kom frem i lyset i forbindelse med anvendelsen af polymerer i anlæg med CO2, og de er følgende:

- CO2 gennemtrængningsevne – et stort problem i forbindelse med at anvende polymermaterialerne i anlæg med CO2 er, at CO2 kan trænge igennem materialet og skabe lækage. Mængden af CO2, der lækker gennem pakningen, afhænger af solubilitet og diffussivitet, altså polymerernes evne til at optage CO2 og til at slippe CO2 igennem materialet.

- Eksplosiv dekompression kan indtræffe, når trykket i CO2-systemet reduceres hurtig. Den opløste CO2 i polymeren kan ikke diffusere hurtig nok til omgivelserne, hvormed der dannes bobler i materialet, som kan ødelægge polymerernes struktur.

- Dimensionsændring - ved systemets tryksætning kan polymererne udvide som resultat af optagelse af CO2. Polymeren optager simpelthen CO2 og ændrer sin fysiske størrelse. Dette er specielt et problem for konstruktionselementer af plast. Disse er ofte forarbejdet meget nøjagtigt, og ved en udvidelse kan de fx spærre en ventil.

- Ændring af egenskaber – CO2 evne til at blive opløst i polymererne bevirker, at polymerernes egenskaber ændres. Den polymer, der skulle have en given styrke, kan fx under påvirkning af CO2 miste sin mekaniske styrke og derved gå i stykker.

1.4 Tidligere udført arbejde omhandlende de mekaniske egenskaber af polymerer i CO2

I 1999 blev der udført træktest af elastomerer i CO2-atmosfære på University of Wales i Swansea i Storbritannien¹. Testene blev udført i en trækprøvemaskine, der er bygget sammen med en trykbeholder. Der arbejdes med tryk på op til 40 bar i denne beholder. Kraften, som prøven optager, måles af en indbygget specialvejecelle i tanken.

Baggrunden for arbejdet er et ønske om at kunne bestemme materialets E-modul og styrke, mens elastomeren stadig befinder sig i CO2-atmosfæren.

Sammen med værdierne for opløselighed og diffusion af CO2 i elastomeren skal disse data danne baggrund for at simulere, hvilke elastomerer, der egner sig bedst, hvis eksplosiv dekompression skal undgås.

Materialerne, der testes, er fluorelastomerer, nitrilelastomerer og en siliconeelastomer. Testene er alle udført ved 23 ºC, og der er udført test, hvor CO2 er erstattet af nitrogen.

For test i 40 bars nitrogen-atmosfære ses ingen ændring i elastomerernes egenskaber. De bibeholder deres E-modul og styrke i forhold til test, foretaget i almindelig luft.

For trækprøver, udført i CO2,ses derimod, at elastomerens styrke og brudforlængelse falder. Dette gælder for alle 3 elastomertyper se figur 3 og 4. Det største fald i styrke ses for fluorelastomeren, der taber over 50% i styrke, og det samme gør sig glædende for siliconeelastomeren. Nitrilen klarer sig bedst og mister kun i størrelsesordenen 25% af sin brudstyrke. Det samme gør sig gældende for brudforlængelserne.

Interessant er det også at se, at for alle 3 elastomerer er der tale om et lavere E-modul i starten af trækprøveforsøget i forhold til testene, udført i luft.

Figur 3: Til venstre nitrilgummi (shore 80) i 40 bar CO2; til højre siliconegummi (shore 65) i 40 bar CO2.

Figur 4: Fluorgummi (shore 80) i 40 bar CO2.

Alle brudflader underkastes nærmere undersøgelse. For brudfladerne gælder, at de ved CO2-forsøget er plane og præcise. I modsætning til dette er brudfladerne ved en trækprøve i luft mere ru.

Bortset fra dette konstateres det, at der ikke direkte kan ses andre grunde til faldet i de mekaniske værdier.

Det formodes, at det højere E-modul for testene, udført i atmosfære luft over de første 20% af trækket, opstår, fordi polymerkæderne og fyldestofferne påvirker hinanden indbyrdes, således at elastomeren er stivere over de første 20% af trækket. Denne effekt ses ikke ved forsøgene udført i CO2.

Dette sammenfattes i arbejdet til, at CO2 har gjort elastomeren blødere, og at den er blevet plastificeret. Dette formodes at være fordi, CO2har påvirket den måde, kæderne hænger sammen på. CO2 har svækket bindingerne mellem kæderne, og CO2 har svækket fyldestofferne.

Dette vil ifølge forfatterne resultere i mindre brudstyrke, mindre brudforlængelse og et fald i E-modul, som det ses i forsøgene.

1.5 Udvælgelse af polymer til test

Til forsøgene er følgende materialer valgt:

- Plastmateriale: PVDF, PTFE og PEEK

- Elastomer: EPDM, FKM og HNBR.

I det følgende gives en kort beskrivelse af hvert materiale:

PVDF er en delkrystalinsk termoplast med en høj krystallinitet, der tilhører familien af fluorplaster. PVDF bruges inden for den kemiske industri og andre steder, hvor der bruges aggressive væsker og høje temperaturer. Det anvendes til fremstilling af ventiler, pakninger, pumpedele, tanke, fittings og rørføringer.

PVDF har en glastemperatur på -35 ºC.

PTFE er en delkrystalinsk termoplast med en høj krystallinitet, der tilhører familien af fluorplast. PTFE er kendt under navnet teflon og anvendes således ofte som en sliplet overflade. I øvrigt anvendes polymeren bredt, da den har gode mekaniske egenskaber og kan modstå aggressive miljøer og høje temperaturer.

PTFE har en glastemperatur på 126 ºC.

PEEK er en delkrystallinsk termplast. PEEK er en teknisk plast, der anvendes bredt til konstruktionselementer, som fx ventiler, pumpedele, tandhjul, lejer, snekkehjul, hydraulikdele og slidringe.

PEEK har en glastemperatur på 145 ºC.

EPDM er en elastomer, der er kendt for sin ældnings-, sollys- og ozonbestandighed, og har en god bestandighed mod varmt vand og damp. Ikke-bestandig mod mineralolieprodukter. Temp. -50 ºC til +120 °C.

EPDM har en glastemperatur på -54 ºC.

FKM er en elastomer, der også er kendt under navnet viton. Den finder anvendelse i forskellige industrielle contentslikationer. Polymeren indeholder fluor.

Har god bestandighed mod mineralolier, alifatiske, aromatiske og klorerede kulbrinter, koncentrerede og fortyndede syrer. Temp. -30 °C til +200 °C.

HNBR er en elastomer. Elastomeren er en hydreret nitrilgummi. Elastomeren har god oliebestandighed. Temp. -30 °C til +150 °C.

[1] The mechanical properties of elastomers in high-pressure CO2, Department of Materials Engineering, University of Wales, Swansea.

2 Permeabilitet, opløselighed og diffusion

2.1 Opløselighed og diffusion

I det følgende bestemmes opløselighed og diffusion af CO2 på gasfase i HNBR, EPDM, som er bløde polymerer, der bruges som tætningsmateriale (bl.a. O-ringe). Resultaterne heraf skal efterfølgende bruges til at bestemme modelparametre til den termodynamiske model PC-SAFT, således at det er muligt at bestemme opløseligheden af CO2 i den pågældende polymer ved en given betingelse af tryk og temperatur.

2.1.1 Opløselighed

Hvor nemt gasser diffunderer gennem polymerer er bestemt af permeabiliteten. Permeabilitet er en proces i 2 trin. Opløsning af gas i polymeren og diffusion af gassen gennem polymeren. For at forstå permeabilitet er det derfor vigtigt at have viden omkring begge disse trin. Permeabilitet kan udtrykkes som produktet af opløselighed og diffusion. Man ønsker naturligvis en meget lav permeabilitet, da det giver længere levetid. Dette gælder både rør i offshore-industrien og kølecyklusser i køleindustrien. Tidligere studier har vist, at opløseligheden af CO2 i forskellige polymermaterialer er faldende med stigende temperatur. Diffusionen derimod er altid stigende med temperaturen. Disse 2 tendenser modvirker hinanden mht. permeabiliteten. Af samme årsag er det et stort ønske at kunne opstille modeller for opløselighed og diffusion og deraf beregne permeabiliteten. Når et polymermateriale placeres i et system med overtryk af f.eks. CO2, vil gassen absorberes i polymeren. Derved vil vægten af polymerprøven stige, indtil der er opnået en mætningsligevægt. Figur 5 viser et typisk forløb, hvor en gas opløses i en polymer og det omvendte forløb, hvor en gas desorberes. Polymerprøven har samme facon som en flad cylinder eller en disk.

Figur 5: Masseændring af polymer som funktion af tid ved absorption/desorption af en gas.

På den første del af figuren ses, at ved trykstigning vil massen først falde for derefter at stige indtil ligevægt. Det virker meget fornuftigt, at ændringen i massen er størst fra starten. Reduktionen i vægten fra starten skyldes opdriftseffekten. Når trykket stiger, stiger opdriften, og vægten vil derfor reduceres. Efter effekten af opdriften har vist sig, øges vægten som forventet. Det samme gør sig gældende på den anden del af figuren. Bare omvendt. Masseændringen bestemmes som forskellen mellem massen ved ”toppunktet” og massen ved ligevægt. Denne masse må naturligvis være massen af gas. Opløseligheden S beregnes som:

![]()

2.1.2 Diffusion

Masseændringen viser sig at være lineær afhængig af kvadratroden af tiden, for den første tidlige del af forsøget. ”Toppunktet” skal da vælges som nyt 0-punkt for x-aksen. Dette skyldes, at en ændring på x-aksen (på f.eks. 1) ikke svarer til den samme ændring i tid overalt.

![]()

Jo højere værdierne er for kvadratroden af tiden, desto større er forskellen i ”rigtig” tid.

Da den lineære sammenhæng mellem masseændringen og ![]() , kun er gældende i det første korte tidsrum, er det derfor vigtigt at ”toppunktet” vælges som nyt 0-punkt mht. x-aksen. Havde den lineære sammenhæng været gældende under hele forsøget, havde det ikke været nødvendigt at vælge nyt ”toppunkt”. I den første korte tidsperiode kan en disk/plade med rette antages at være et halvuendeligt emne. For et halvuendeligt emne gælder følgende:

, kun er gældende i det første korte tidsrum, er det derfor vigtigt at ”toppunktet” vælges som nyt 0-punkt mht. x-aksen. Havde den lineære sammenhæng været gældende under hele forsøget, havde det ikke været nødvendigt at vælge nyt ”toppunkt”. I den første korte tidsperiode kan en disk/plade med rette antages at være et halvuendeligt emne. For et halvuendeligt emne gælder følgende:

![]()

hvor Q er masseændringen [mg], A er det tilgængelige overfladeareal [cm²], D er diffusionskoefficienten [cm²/s], t er tiden [s], cgræn, 0 er gaskoncentrationen af CO2 i overfladen af prøven i det første korte tidsrum [mg/cm³] og ccent,0 er gaskoncentrationen af CO2 i centrum af prøven i det første korte tidsrum [mg/cm³]. Cgræn,0 antages at være lig gaskoncentrationen overalt i emnet ved ligevægt. Dvs.:

![]()

Ved omskrivning af ligning (3) fås:

![]()

Plottes Q som funktion af kvadratroden af tid fås en ret linie med hældningen

![]()

Af dette kan diffusionskoefficienten D bestemmes. I figur 6 og figur 7 ses masseændringen som funktion af kvadratroden af tid for et af de udførte forsøg. Som tidligere beskrevet ses den lineære sammen hæng mellem masseændringen og ![]() for den første del af kurven.

for den første del af kurven.

Figur 6 Masseændringen som funktion af t0,5 for N8805-90 ved 40 bar og 60 ºC.

Figur 7 Masseændringen som funktion af t0,5 for N8805-90 ved 40 bar og 60 ºC.

Diffusionskoefficienten følger en Arrhenius afhængighed:

![]()

hvor D0 er den preeksponentielle faktor [cm²/s], ED er aktiveringsenergien [J/mol] for diffusion, R er gaskonstanten [J/(mol·K)] og T er temperaturen i kelvin. Ved omskrivning fås:

![]()

Ved at plotte log D som funktion af 1/T, fås en ret linie, hvor hældningen er bestemt som -ED/R, og log D0 er skæringen med y-aksen. Heraf er det muligt at bestemme ED og D0. Der er i dette projekt ikke lavet beregninger på ED og D0, da disse værdier ikke er væsentlige for projektet. Log D er dog stadig plottet med 1/T for at vise den lineære tendens.

2.1.3 Beskrivelse af forsøgsudstyr

Udstyret til bestemmelse af gassers opløselighed i polymermaterialer består af følgende:

- Højtryksvægt fra (Sartorius Supermicro, S3D-P) fra Sartorius AG, Tyskland, med tilhørende interface og display. Vægten må anvendes ved forsøg op til 150 bar og ved temperaturer mellem 0 ºC og 150 ºC.

- Vakuumpumpe (Drytel 30) med tilhørende manometer (CFA 212), begge fra Alcatel. Vakuumpumpen når typisk ned omkring 10-3 hPa (10-3 mbar). Manometret kan måle ned til 10-7 hPa (10-7 mbar).

- En tranducer (EPXO-P02-200B) fra Entran Sensors & Electronics. Denne måler trykket og omsætter det til en spændingsforskel over en modstand i en ”Wheatstones bro”.

- Dødvægt til kalibrering af transducer af mærket Desgranges et Hudt model 26000.

- Der er brugt CO2 gas med en renhed > 99,99 %.

I figur 8 - figur 9 ses anlægget.

Figur 8: Til venstre - Højtryksvægt; til højre – Vakuumpumpe.

Figur 9: Til venstre - Vægt til kalibrering af transducer, til højre – Transducer.

På figur 10 ses en skematisk tegning over anlægget.

Figur 10: Skitse af anlæg.

V1, V2 og V4 er almindelige åben/lukke ventiler. V3 er en overtryksventil, som åbner ved tryk > 150 bar. V5 er en reduktionsventil. Denne udskiftes alt efter, hvilket tryk, der ønskes i systemet. Selve vægten består af 2 tynde glastråde, hvor der i enden hænger et lille bæger af glas/polymer. Vægtforskellen mellem de to tråde + bæger registreres og vises på displayet.

2.1.4 Fremgangsmåde

I det efterfølgende er det beskrevet, hvorledes laboratorieforsøgene er udført. Inden start er det vigtigt, at glasholderne er rene og tørre, og at hele anlægget står i vatter. Inden da er det også en god ide at undersøge, om anlægget er tæt overalt. Polymerprøverne, der skal bruges, er diske, der er banket ud af en ca. 1 mm tyk polymerplade. Diskenes størrelse bestemmes vha. et digitalt skydelærred og overfladearealet udregnes heraf. Densiteten er bestemt af de virksomheder, der har leveret polymerprøverne. Til alle forsøgene er der brugt 6 diske, og det samlede overfladeareal er derfor ikke udregnet pr. disk men samlet. I tabel 1 er relevante data samlet.

| Polymer | Tykkelse [cm] |

Diameter [cm] |

Overfladeareal (6 stk) [cm²] |

Densitet [mg/cm³] |

| E3804-90 | 0,107- 0,109 |

0,85-0,88 | 8,52-9,11 | 1190 |

| N8805-90 | 0,096- 0,098 |

0,85-0,88 | 8,35-8,92 | 1210 |

Tabel 1 Prøvernes størrelse mm.

Det er vigtigt at diskene, når de skal placeres i glasholderne, placeres således, at et så stort overfladeareal som muligt er tilgængeligt. Pga. tidsbegrænsningen har det kun været muligt at undersøge opløseligheden af CO2 i 2 polymerer. Det drejer sig om N8805-90, som er en hydreret nitril med hårdhedsgraden 90 shore A og E3804-90, som er EPDM ligeledes med en hårdhedsgrad på 90 shore A. Begge disse polymerer er forholdsvis bløde polymerer, der bruges som tætningsmateriale. På figur 11 og figur 12 ses den kemiske struktur for polymererne E3804-90 og N8805-90.

Figur 11: Strukturformel for E3804-90.

![]()

Figur 12: Strukturformel for N8805-90.

Opløseligheden af CO2 i disse polymerer er blevet undersøgt ved 3 forskellige temperaturer (20 ºC, 60 ºC, og 80 ºC) og ved 3 forskellige tryk (10 bar, 40 bar og 50 bar).

Der blev lavet forsøg på opløseligheden af CO2 ved 20 ºC og hhv. 10 og 40 bar. Disse forsøg blev udført, da der på det pågældende tidspunkt ikke var modtaget andre prøver.

2.1.5 Behandling af forsøgsresultater

I dette afsnit er det vist, hvordan data fra de eksperimentelle forsøg bruges til at bestemme opløselighed og diffusion. Som tidligere beskrevet er der lavet forsøg med de 2 polymerer E3804-90 og N8805-90 ved 3 forskellige temperaturer og 3 forskellige tryk. Dette giver 9 forskellige kombinationer. Til hver kombination er der lavet en 4-dobbelt bestemmelse. 2 gange har prøven været under tryk og 2 gange under vakuum. Det må forventes, at den mængde CO2, der tilføres polymeren under tryk, er den samme, som frigives under vakuum. Derfor kaldes det en 4-dobbelt bestemmelse, selvom de 4 forsøg kun er udført fuldstændig ens i par af 2 go 2. Det samme gør sig naturligvis gældende for diffusion. Inden forsøgets startes, evakueres systemet, for at fjerne den atmosfæriske luft, der er til stede i systemet.

2.1.6 Resultater - Opløselighed

På figur 13 er der vist et eksempel på et forsøg, der er kørt under tryk

Figur 13: Eksempel fra forsøg, hvor en polymerprøve (N8805-90) er kørt ved 40 bar og 20 ºC.

Masseændringen bestemmes som forskellen mellem massen ved ”toppunktet” og massen ved ligevægt. I det ovenstående tilfælde er masseændringen bestemt til at være 37,209 mg. Inden forsøgets start er massen af polymeren målt til 0,4355 g (435,5 mg). Af ligning (1) bestemmes opløseligheden til 0,085 [mg/mg]. Det har vist sig, at værdierne for opløseligheden passer sammen i par. De 2 forløb under tryk er næsten ens, og de 2 forløb med vakuum passer sammen. Opløseligheden i E3804 og N8805 er lidt større, når der køres forsøg under vakuum. Masseændringen her er simpelthen en lille smule større. Da der naturligvis ikke kan fjernes mere CO2 fra prøven under vakuum, end der er tilført under tryk, og der ikke er nogen masseændring af betydning af hele polymeren efter afslutning af de 4 forsøg, må det skyldes opdriftseffekten. Opdriftseffekten er mere markant ved at ændre trykket fra f.eks. 40 bar til 0 bar end den modsatte vej. Dette kan skyldes, at det går hurtigere at opnå stabilt vakuum end at opnå stabilt tryk. Det observeres også, at forskellen i opløseligheden også er mest markant ved højt tryk. Dette styrker teorien om, at det skyldes en forskel i opdriftseffekten, da denne jo er trykafhængig. Af samme grund har man ikke valgt at bestemme opløseligheden som en gennemsnitsværdi af de 4 forløb, men derimod i par. Tryk for sig og vakuum for sig. Opløseligheden under tryk bestemmes så som en gennemsnitsværdi af de 2 forløb. Det samme er gældende for vakuum.

På samme måde bestemmes opløseligheden ved andre forhold af tryk og temperatur. På figur 14 – figur 15 ses resultaterne for opløseligheden for hhv. E3804-90 og N8805-90.

Figur 14: Opløseligheden af CO2 i E3804-90 som funktion af tryk og temperatur.

Figur 15: Opløseligheden af CO2 i N8805-90 som funktion af tryk og temperatur.

Af overstående 2 figurer ses det, at opløseligheden er stigende med stigende tryk og faldende temperatur. Tidligere studier [3]-[8] af CO2´s opløselighed i diverse polymerer har vist samme mønster.

2.1.7 Resultater - Diffusion

Som tidligere beskrevet, er diffusionskoefficienten lineært afhængig af kvadratroden af t. På figur 16 ses den lineære sammenhæng for det forsøg, der også er vist på figur 13

Figur 16: Masseændringen som funktion af t0,5 for den tidlige del af forsøget. Eksempel er fra forsøget, hvor polymerprøven (N8805-90) er kørt ved 40 bar og 20 ºC.

Det bemærkes, at der næsten ikke er nogen masseændring i den allerførste del af kurven. Dette er tilfældet ved alle de forsøg, der er kørt under tryk. Dette skyldes, at absorptionen af CO2 under tryk fra starten er lidt langsommere end desorptionen under vakuum. Det er ikke muligt at se på kurverne for opløselighed, da forsøgene er kørt over en lang tidsperiode. Hvis man ønsker det, kan man nærstudere området omkring ”toppunktet” ved at tilpasse akserne, således at man zoomer ind på grafen. Her vil det ses, at ”toppunktet” er meget mere spidst under vakuum end under tryk. Ifølge ligning (4) kan hældningen af den rette linie udtrykkes som

![]()

Ved omskrivning fås diffusionskoefficienten som:

Hældningen findes i Excel ved at tilføje en tendenslinie. I tilfældet på figur 16 er hældningen bestemt som 0,4936 [mg/(t½)]. Overfladearealet er bestemt af prøvens diameter og tykkelse. Diameteren og tykkelsen afviger lidt fra prøve til prøve, så overfladearealet og dermed diffusionskoefficienten er opgivet som et interval. Når værdierne plottes i et diagram, er der dog valgt et gennemsnit for overskuelighedens skyld. Da opløseligheden er medbestemmende for diffusionskoefficienten, er der ved præsentationen af disse resultater også taget hensyn til forskellen i værdierne for forsøg kørt under tryk og forsøg kørt under vakuum. Overfladearealet er udregnet til mellem 8,35 [cm²] og 8,92 [cm²], og diffusionskoefficienten er udregnet til mellem 2,25·10-7 [cm²/s] og 2,57·10-7 [cm²/s]. På figur 17 – figur 18 ses resultaterne for diffusionskoefficienten for hhv. E3804-90 og N8805-90.

Figur 17: Diffusionskoefficienten for CO2 i E3804-90 som funktion af tryk og temperatur.

Figur 18: Diffusionskoefficienten for CO2 i N8805-90 som funktion af tryk og temperatur.

Det bemærkes, at log D er nogenlunde lineært afhængig af den reciprokke temperatur. Det bemærkes desuden, at diffusionskoefficienten også afhænger af trykket. Det ses, at større tryk giver større diffusionskoefficient og større præeksponentiel faktor D0. Det ses også, at diffusionskoefficienten for N8805 og E3804 er størst ved forsøg, der er kørt under tryk. Dette er også forventet, da D er reciprokt afhængig af opløseligheden, som jo var størst ved forsøg, der var kørt under vakuum. Hældningerne på figur 17 og figur 18 ser ud til at være nogenlunde konstante. Dvs. at aktiveringsenergien ikke er trykafhængig. Dette lyder fornuftigt, da aktiveringsenergien er en intramolekylær størrelse. Da kurverne ikke ligger oven i hinanden, er den præeksponentielle faktor D0 til gengæld trykafhængig.

2.1.8 Observationer

Efter endt forsøg er polymerprøverne blevet vejet for at se, om de har ændret vægt. Der har ikke vist sig nogen bemærkelsesværdige ændringer i massen. De fleste har ændret sig en smule, men kun ude på 4. decimal af vægten (målt i g.). Denne lille ændring kan skyldes måleusikkerhed. Nogle få prøver har haft en lidt større masseændring. Op til ca. 0,45 % og altid negativ. Det er stadigvæk en meget lille masseændring, men da den altid er negativ, kan det skyldes, at den mængde atmosfæriske luft, der er til stede i polymeren, fra start ikke er diffunderet tilbage i polymeren efter sidste forsøg og inden den afsluttende vejning. Der er som regel gået mellem 4 og 5 døgn, efter prøven er fjernet fra forsøgsopstillingen og til den sidste vejning. Måske er der på dette tidspunkt endnu ikke indtrådt ligevægt, og det er derfor nødvendigt at vente længere tid. En anden mulighed kan være, at CO2 har opløst en lille del af polymeren, som derefter er trykket ud under vakuum. Dette er heller ikke utænkeligt, da det er velkendt, at CO2 er ødelæggende for nogle elastomerer. En anden observation der er gjort er ved forsøget som er vist på figur 19.

Figur 19: Masseændringen for CO2 i E3804-90 som funktion af tryk og temperatur.

På figur 19 ses et lidt specielt tilfælde. Det bemærkes, at der først er sket et opløselighedsforløb, men i stedet for at opnå ligevægt er massen konstant stigende. Først til allersidst viser der sig en lille smule stabilitet. Da der ikke er observeret nogen trykstigning, som kan forklare masseforøgelsen, skyldes det muligvis at polymeren svulmer op. Pga. af den da faldende densitet er opløseligheden stigende, og deraf stiger vægten. Lignende observationer [6] er gjort for CO2 i HDPE. Der er dog ikke nogen synlige ændringer af polymeren efter endt forsøg. Det er der til gengæld på det forsøg, hvor N8805-90 er kørt ved 50 [bar] og 20 ºC. På figur 20 ses et billede af polymeren efter endt forsøg.

![Figur 20: N8805-90 efter forsøg under 50 [bar] og 20 ºC.](images/s27b.jpg)

Figur 20: N8805-90 efter forsøg under 50 [bar] og 20 ºC.

Den observerede boble er ca. 1 mm høj (ligesom selve skiven) og ca. 3 mm i diameter. Det er tydeligt, at der er sket en opsvulmning. Den aftog dog i løbet af nogle timer, og efter 2 døgn var den helt væk. Det var kun denne ene skive, hvor der var sket en opsvulmning, og det er heller ikke observeret efter andre forsøg. Selvom det er bemærkelsesværdigt, er det ikke underligt, at det lige sker ved dette forsøg. Det er det forsøg, hvor opløseligheden i polymeren er størst. Dvs. den udsættes for mest transport af CO2 ind og ud af polymeren. Den afsluttende afvejning har ikke vist nogen masseændring. Der er en difference på 0,0001 g, som lige så godt kan skyldes vægtens usikkerhed.

2.1.9 Konklusion

Eksperimenter til bestemmelse af opløselighed og diffusion af CO2 i E3804-90 (EPDM) og N8805-90 (HNBR) er udført ved tryk mellem 10 [bar] og 50 [bar] og temperaturer mellem 20 ºC og 80 ºC. Overordnet må det siges, at resultaterne stemmer godt overens med tidligere lignende eksperimenter, og at resultaterne også viser den rigtige tendens mht. tryk og temperatur. Det kan tydeligt konkluderes, at det har været muligt at måle og bestemme hhv. opløselighed og diffusionskoefficienten af CO2 i de forskellige polymerer. Der har vist sig en meget tydelig tendens. Opløseligheden stiger ved højere tryk og lavere temperatur.

Generel opløselighed af CO2 i HNBR er omkring dobbelt så stor som i EPDM, derimod er diffusion ca. en størrelsesorden mindre. Dermed for alle temperatur og trykspænd er permeabiliteten af CO2 mindre i HNBR end i EPDM (dvs. selvom opløselighed er højere i HNBR, så er diffusionskoefficienten betydelig mindre). Dette medfører, at permeabiliteten er mindre i HNBR).

2.2 Permeabilitet

Permeabilitet og diffusivitet af CO2 var målt i en række polymerer, som er brugt som paknings- og tætningsmaterialer i køleanlæg. Målingerne er blevet udført ved hjælp af højtrykspermeationscelle. Alle målinger er udført ved 45-50 bar og temperaturspænd fra 40 – 80ºC. Det følgende er et kort opsummering af en større afhandling, som er vedhæftet i Bilag A.

2.2.1 Beskrivelse af forsøgsudstyret

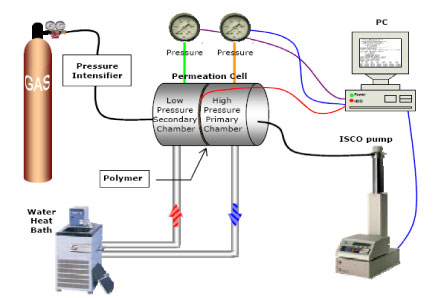

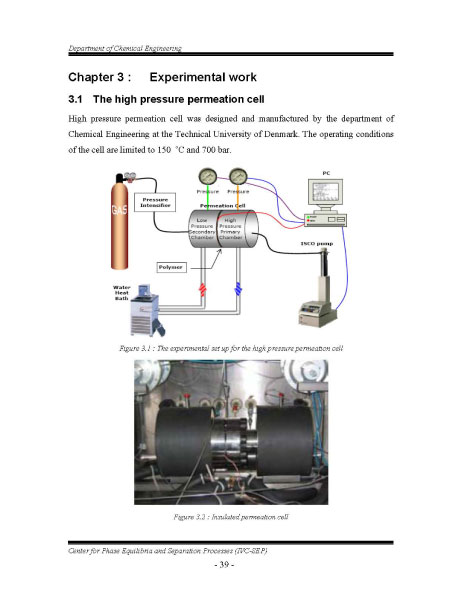

Permeabilitetsmålinger er blevet udført ved hjælp af en højtrykspermaetionscelle, som er designet og fremstillet af Institut for kemiteknik ved Denmarks Tekniske Universitet. Permaetionscellen består af to kamre; højtrykskammer (primær) og lavtrykskammer (sekundær), jævnfør figur 21. Polymerprøven placeres imellem disse to kamre. De to kamre er isolerede for at opretholde en konstant temperatur. Ved test opsamles temperaturen samt tryk i de to kamre som funktion af tiden. For flere informationer se Bilag A.

Figur 21: Forsøgsopstilling til opmåling af permeabiliteten af CO2 i polymermaterialer.

Figur 22: Billede af en isoleret permaetionscelle.

2.2.2 Fremgangsmåde

Permeabilitetsmålingerne er blevet udført på følgende polymermaterialer:

- TFM

- TFM + 20% glass

- PTFE

- PTFE + PPSO2 + Graphite

- PTFE + 10% Ekonol

- FKM

Deres størrelser er blevet ændret til at passe ind imellem de to trykkamre i permeationscellen, se tabel 2.

| Polymer | Udformning | Tykkelse (l) [cm] | Diameter (d) [cm] |

| TFM | Cirkulær | 0,104 | 10,00 |

| TFM+20%Glass | Cirkulær | 0,105 | 10,10 |

| PTFE | Cirkulær | 0,105 | 10,05 |

| PTFE+PPSO2+Graphite | Cirkulær | 0,098 | 10,10 |

| PTFE+10%Ekonol | Cirkulær | 0,098 | 10,05 |

| FKM | Cirkulær | 0,270 | 10,05 |

Tabel 2: Dimensioner af polymerprøver.

Efter anbringelse af testmaterialet i permeationscelle, suges der vakuum. Dette tager gennemsnitligt 24 timer for hvert forsøg. Herefter fyldes begge kamre med CO2-gas til et ønskeligt tryk opnås i begge kammer (dvs. 50bar i primærkammer og 45bar i sekundærkammer). Temperaturen i cellen opretholdes på et bestemt niveau ved hjælp af cirkulation af varm glycerin.

Trykforøgelse i det sekundære kammer er et udtryk for gasdiffusion og permeabilitet gennem den testede polymer. Tryk og temperatur opsamles, og trykdata er derefter brugt til at bestemme diffusion og permeabilitet af CO2 i polymeren.

2.2.3 Behandling af forsøgsresultater

Diffusionskoefficienten (D) er målt ved hjælp af time lag metoden. I denne metode er permeabiliteten beregnet ud fra trykforøgning i det sekundære kammer.

Indledningsvis var trykket af CO2-gassen typisk; 50bar i det primære kammer og 45bar i det sekundære kammer. Gassen når efter et stykke tid gennem polymermaterialet til lavtrykssiden. Dette observeres som trykforøgning i det sekundære kammer. I figur 23 ses trykforøgning i den sekundære kammer som funktion af tiden for CO2-TFM system ved 40ºC. Tiden der går, inden steady state flux er opnået, er kendt som time lag Θ.

Figur 23: Trykforøgning i det sekundære kammer for CO2-TFM system ved 40ºC.

For CO2-TFM system er time lag bestemt til 1,51h. Når time lag er kendt, kan diffusiviteten bestemmes ved hjælp af følgende ligning:

![]()

hvor l er polymertykkelsen (for TFM, l = 0,104cm). Permeabiliteten er bestemt ved hjælp af følgende ligning:

hvor:

| ρSTP | Specifik molar volumen ved normale betingelser |

| V | Volumen af sekundært kammer |

| ΔΡ | Trykforskellen mellem primær og sekundær kammer |

| A | Tværsnitareal af polymermaterialet |

| l | Polymertykkelse |

| ρstart | Molardensitet ved start |

| ρend | Molardensitet ved slut |

For yderligere informationer omkring databehandling se Bilag A.

I tabel 3 ses et gennemregnet eksempel for CO2-TFM systemet.

| CO2-TFM system ved 40C | |

| CO2 Mw [g/mol] | 44,009 |

| Densitet af CO2 [Kg/m³] | 1,977 |

| Densitet af CO2 [mol/cm³] ved STP | 4,49 x 10-5 |

| Volumen af sekundært kammer (Vcell) i [cm³] | 22,057 |

| Polymertykkelse (l) i [cm] | 0,104 |

| Tværsnitareal af polymermaterialet (A) i [cm²] | 38,480 |

| P1start [bar] | 45,655 |

| P1end [bar] | 50,764 |

| T1start[ºC] | 40,62 |

| T1end[ºC] | 39,91 |

| 1start[mol/l] | 2,254 |

| 1end [mol/l] | 2,626 |

| P [bar] | 5,135 |

| Tid [sec] | 249461,8 |

| Permeability (Pe) i [cm³ STP/cm. Sec. bar] | 3,8601 x 10-7 |

| Time lag [h] - fra Figur 23 | 1,510 |

| Diffusivitet (D) i [cm²/sec] | 3,3162 x 10-7 |

Tabel 3: Beregnet permeabilitet og diffusivitet for CO2-TFM system ved 40ºC.

2.2.4 Resultater og diskussion

Permeabilitet og diffusivitet er målt på 6 forskellige polymermaterialer. Resultaterne af eksperimenterne er opsummerede i tabel 4, hvor permeabilitet, diffusivitet og opløselighed er opgivet. Forsøgene er udført ved tre forskellige temperatur 40ºC, 60ºC og 80ºC. Indledningsvis var trykket af CO2-gassen typisk 50bar i det primære kammer og 45bar i det sekundære kammer.

Tabel 4: Permeabilitet, diffusivitet og opløselighed af CO2 i polymererne ved forskellige temperatur.

I figuren 24 er permeabiliteten vist som funktion af 1/T for alle testede polymertyper.

Figur 24: Permeabilitet af CO2 i polymer3erne som funktion af 1/T.

Man kan sige, at polymererne ligger i følgende rækkefølge fra ”bedst” til ”værst”, dvs. mindst permeabel til mest:

- TFM

- PTFE

- TFM + 10% glas

- FKM

- PTFE + 10% Ekonol

- PTFE + PPSO2 + grafit.

Der er dog ikke en stor forskel mellem de første fem. Den sidste (PTFE + PPSO2 + grafit) er væsentligt værre end de øvrige fem. Endvidere kan man sige, at polymererne bliver mere permeable, når man tilsætter noget (fx glas, ekonol, grafit, PPSO2). For yderligere informationer se Bilag A.

3 Polymerernes mekaniske egenskaber

- 3.1 Testserien

- 3.2 Beskrivelse af forsøgsudstyr

- 3.3 Fremgangsmåde

- 3.4 Validering af forsøgsstanden

- 3.5 Resultater og diskussion

- 3.6 Opsummering

I dette afsnit gives der en kort introduktion til den opbyggede forsøgsopstilling, samt en beskrivelse af testproceduren for forsøgsrækken, der har til formål at måle polymerernes styrke, mens de er udsat for et CO2 miljø. Efterfølgende præsenteres og diskuteres resultaterne.

3.1 Testserien

For at repræsentere forholdene i køleanlæggene bedst muligt er der valgt i alt 6 målepunkter i både det underkritiske og overkritiske område jævnfør tabel 5 og Figur 25. Det var ikke muligt at foretage målinger ved lav temperatur med den opbyggede forsøgsopstilling.

Figur 25: Kredsprocessen for R134a og CO2.

| Tryk | Temperatur | |

| 10 bar | 20 ºC | 80 ºC |

| 50 bar | 20 ºC | 80 ºC |

| 80 bar | 100 ºC | |

| 100 bar | 100 ºC | |

Tabel 5 Udvalgte målepunkter

Følgende polymermaterialer testes:

Plast: PVDF; PTFE; PEEK

Elastomer: EPDM; Viton (FKM); Nitril (HNBR)

Trækforsøgene skal ideelt udføres i henhold til ISO 527-1 for plast og DIN 53 504 for elastomerer, der er de standarder, der anvendes ved bestemmelse af mekaniske egenskaber. Ud fra dette er det valgt, at samtlige test skal udføres med en prøvestang af standardiseret størrelse S2, som ses i figur 26.

Figur 26: Prøvedimensioner.

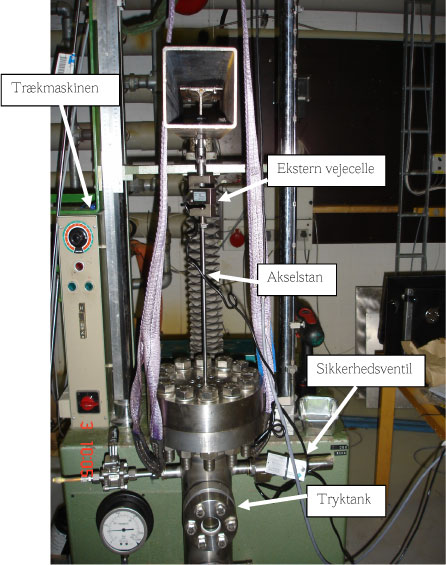

3.2 Beskrivelse af forsøgsudstyr

Formålet med forsøgsopstillingen er at kunne måle polymerernes brudstyrke, mens de er udsat for CO2. Vitalt for forsøgsopstilling var at CO2-trykket og temperaturen skulle kunne reguleres, så polymerernes brudstyrke kunne bestemmes ved forskellige CO2-påvirkninger. Til dette formål er der opbygget en forsøgsopstilling, som består af følgende hovedkomponenter:

- Tryktank

- Trækmaskine

- Varmekabel

- CO2-flaske

- Stempel.

I det følgende gives en kort beskrivelse af de enkelte komponenter samt det overordnede forsøgsdiagram.

Tryktank

Til projektet var der fremstillet en tryktank, som var specialdesignet til at klare høje temperaturer og tryk. Tryktanken er designet til at kunne klare 150 bar ved 250°C. Formålet med tanken var at placere testmaterialer i tanken, hvorefter tanken fyldes med CO2 ved et forudbestemt tryk og temperatur. I tanken er der opbygget en anordning, hvor polymerprøverne kan fastmonteres. Desuden er tryktanken udstyret med i alt 4 skueglas for visuel indgang. Tryktanken er udstyret med en temperaturmåler PT1000 fra Danfoss, trykmåler af type MBS fra Danfoss, samt en sikkerhedsventil af fabrikatet Leser Tryktanken, som kan ses i figur 27.

Figur 27: Til venstre tryktanken; til højre anordningen, hvor polymerprøverne fastmonteres.

Trækmaskine

Til projektet var der lånt en trækmaskine af type Zwick 1461, W.Nr.60113. Trækmekanismen har forbindelse til polymererne i tryktanken via en akselstang, som går ind i tanken via åbningen i toppen, se figur 28. Spændingen og vandringen måles eksternt ved hjælp af en vejecelle TCTN-9110-3kN og en længdetransducer HPS-M1-075-420-F-S104.

Figur 28: Trækmaskine.

Varmekabel

Temperaturen i tanken reguleres ved hjælp af et selvregulerende varmekabel, type 90FSU, som er viklet rundt omkring tryktanken. Varmekabelet styres af en termostat, type CT-C 20-300 ºC, hvis setpunkt er blevet sat manuelt ved at observere den indvendige temperatur i tanken.

CO2-flaske

Tryktanken fyldes med CO2 direkte fra CO2-flasken.

Stempel

For de overkritiske forsøg er trykket i tanken øget vha. en stempelakkumulator fra Parket. Stemplet på den ene side forbindes med CO2-flasken og på den anden side med nitrogenflasken, hvis tryk kan reguleres.

Forsøgsdiagram

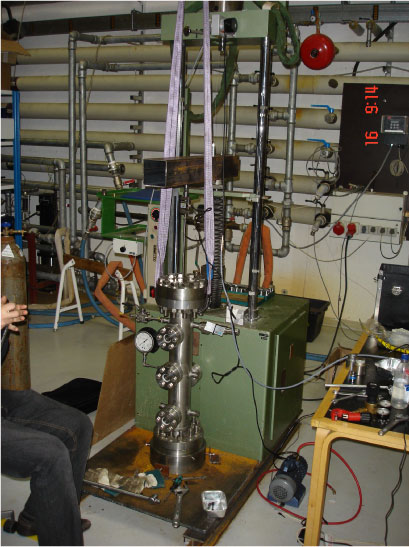

Billede af hele forsøgsopstillingen kan ses i figur 29.

Figur 29: Forsøgsopstilling.

Under forsøgene opstår der problemer med lækager. Det viste sig, at det blev nødvendigt at efterfylde tanken kontinuerligt for at undgå trykfald i tanken. For underkritiske forsøg blev dette problem løst ved at koble tryktanken direkte med CO2 flasken over en trykreguleringsventil. På den måde kunne trykket i tanken holdes konstant op til 50 bar, se også procesdiagram 30.

Figur 30: Procesdiagram til udførelse af test i underkritisk CO2.

For overkritiske forsøg ser procesdiagrammet ud som vist på figur 31. Der kobles en nitrogenflaske samt et stempel på tryktanken. Stemplet fyldes med CO2. Stemplet påvirkes af trykket fra nitrogenflasken, som reguleres ved hjælp af trykreguleringsventil. Såfremt trykket i tanken falder pga. lækagen, vil tryktanken blive efterfyldt med CO2 fra stemplet.

Figur 31: Procesdiagram til udførelse af test i overkritisk CO2.

3.3 Fremgangsmåde

Hvert forsøg udføres ved at følge proceduren, som vist i diagrammet forneden. Efter anbringelse af testmaterialet i tryktanken suges der vakuum, hvorefter tanken fyldes med CO2. Der ventes 24 timer efter påfyldning af CO2, før træktesten foretages for at være sikker på at den testede polymer er mættet med CO2.

Figur 32: Testproceduren.

3.4 Validering af forsøgsstanden

Før endelig test udføres, sammenlignes en trækprøve udført i teststanden med en trækprøve udført på en trækmaskine, der normalt bruges til at foretage akkrediteret træktest. Dette er gjort for at validere forsøgsstanden. Begge trækprøver er udført ved samme konditioner dvs. i luft ved 20 ºC. Resultaterne ses i figur 33 og 34 for EPDM og HNBR.

Figur 33: Træktest af EPDM i luft.

Figur 34: Træktest af HNBR i luft.

Der er foretaget henholdsvis 5 EPDM-test og 4 HNBR-test på en akkrediteret trækmaskine. Selvom teststykker er udtaget af det samme materialestykke, er der afvigelser i forhold til den målte brudstyrke, se tabel 6. Brudstyrken og brudforlængelsen fundet i forsøget, udført på teststanden, stemmer dog fint overens med gennemsnittet af testene, foretaget på den akkrediterede maskine.

| EPDM | ||

| Brudforlængelse [mm] | Brudstyrke [N] | |

| Test 1 | 59 | 113 |

| Test 2 | 64 | 125 |

| Test 3 | 68 | 136 |

| Test 4 | 68 | 133 |

| Test 5 | 69 | 129 |

| Forsøgsstand | 69 | 129 |

| HNBR | ||

| Brudforlængelse [mm] | Brudstyrke [N] | |

| Test 1 | 116 | 193,3 |

| Test 2 | 122 | 205,6 |

| Test 3 | 117 | 201,3 |

| Test 4 | 118 | 205,3 |

| Forsøgsstand | 110 | 204 |

Tabel 6: Brudspænding og brudforlængelse af EPDM og HNBR.

3.5 Resultater og diskussion

Resultaterne præsenteres og diskuteres i det følgende afsnit.

3.5.1 Databehandling og usikkerheder

En typisk samplingsprøve ser ud som vist i figur 35. Data opsamles med en frekvens på 50 gange i sekundet, og trækprøvemaskinen kører med en konstant hastighed på 500mm/min. Det er valgt at sample data, også efter at prøven er trukket over. Det niveau, som findes, når maskinen trækker, selvom prøven er trukket i stykker, er det niveau, resultaterne nulstilles efter. Det færdigbehandlede resultat ses i figur 35 nederst.

Figur 35: Øverst: Ubehandlede prøvedata. Nederst: Behandlede prøvedata.

I alle forsøgene opmåles kraften ved en ekstern vejecelle. Vejecellen har en opløsning på 0,91 N over et spænd på 3000 N, så det vurderes ikke, at denne har nogen betydning som fejlkilde. Fejlkilder på kraftmåling ligger i de kræfter, som trækstangen bliver udsat for, som ikke stammer fra materialeprøven.

Vejecellen udsættes for vibrationer og dermed udslag på målingen ved start og slut af trækprøveforsøg, og når prøven trækkes over. Vejecellen måler modstanden igennem pakningen. Denne modstand er afhængig af trykket i beholderen og dermed på pakningen, og endvidere er den afhængig af, om trækstangen trækkes helt præcist gennem pakningshuset. For at undgå skæv oplejring af beholderen i forhold til trækprøvemaskinen er et fleksibelt led mellem trækstang og vejecelle introduceret på trækprøvemaskinen.

Trykket i beholderen vil også forsøge at presse trækstangen op og ud af beholderen, og påvirker således også kraftmålingen.

I bunden af beholderen er prøven monteret mellem 2 greb, og det øverste greb er monteret således, at det holder prøven gennem de 24 timer, prøven varer. Trækstangen ned i beholderen trækker altså ikke i prøven, før trækmaskinen startes. Dette sikres med en lille notgang i det øverste greb.

At prøven skal løftes fri fra de 2 stænger, der holder prøven, kan formentlig betyde, at der kan opstå en fejlmåling der. Det vurderes, at denne fejl er minimal.

Det viste sig at være problematisk med den opbyggede forsøgsopstilling at ramme det nøjagtige tryk og temperaturniveau hver gang, især for overkritiske forsøg. Trykket over 50 bar er opnået ved at fylde en bestemt mængde CO2i tryktanken og øge trykket ved at øge temperaturen. Selvom temperaturen kunne holdes konstant +/-3 ºC og trykket +/-5 bar efter ligevægtsbalancen blev nået, gav det problemer med hensyn til at opnå det præcise tryk- og temperaturniveau. Det kan altså blive problematisk at sammenligne på tværs af materialetyper, hvis testene ikke har fundet sted ved de samme konditioner. For et enkelt materiale kan resultater stadigvæk sammenlignes ved forskellige konditioner.

Der er altså usikkerheder på den målte kraft og på CO2 konditionerne. Disse 2 usikkerheder vurderes umiddelbart at have den største indflydelse på forsøgenes resultater. Af andre usikkerhed, der kan overvejes, bør nævnes:

Usikkerhed på længdemålingen. Denne usikkerhed ligger både i selve måleenheden, men også i den måde, som denne vha. en metaltråd er sat på stangen, hvorfra trækket udgår. Måleenheden har en opløselighed på 0,22 mm, og dette skønnes ikke at påvirke resultaterne. Da alle prøver er foretaget med den samme opsætning af længdetransduceren og metaltråden, kan man konstatere, at en eventuel konstant fejlmåling fx pga. en lille skævhed i metaltråden må blive gentaget igennem alle forsøg, og derfor (og så længe resultaterne kun bruges til sammenligning med hinanden) elimineres fejlen. Det skønnes altså ikke, at usikkerheden på længdemålingen påvirker resultatet nævneværdigt.

Usikkerhed på hastigheden, hvormed prøven trækkes over skønnes ikke at have betydning, da trækprøvemaskinen er en maskine, der også anvendes til kalibrerede test.

Usikkerheden for nedbøjning af den stang, hvormed trækket overføres fra trækprøvemaskinen til stangen, er udregnet til 0,05 mm i punktet, hvor trækstangen er monteret, og betyder således intet.

Usikkerheden for, hvorvidt prøven er helt rigtigt monteret, er naturligvis til stede. Prøven er således monteret manuelt i beholderen, hvorefter beholderen er lukket. Prøven er natuligvis forsøgt monteret fuldstændig præcis hver gang, og der er således monteret 2 stænger i bunden af beholderen. De 2 stænger holder prøven præcis hver gang, og således udsættes prøven ikke for kræfter under de 24 timer i beholderen. En usikkerhed i denne forbindelse er, om der trækkes helt lige på polymeren. Trækkes denne skæv, kan det ændre dens styrkeforhold. Dette er forsøgt forhindret ved forud for hvert forsøg at sikre, at trækstangen er præcist monteret. Endvidere er trækstangen monteret på vejecellen vha. et fleksibelt led, der sikrer, at trækstangen står præcist, også selv om beholder og trækprøvemaskine ikke er præcist linet op. Trækstangen styres i pakningshuset af 2 føringsbånd. Dette er usikkerheder, der er svære at gøre noget ved. Der kan eventuelt udføres flere test med samme materiale og konditioner, men det har ikke været en mulighed her.

Usikkerheden omkring materialet er ikke væsentligt, fordi alle materialeprøver er taget ud fra det samme identiske stykke råmateriale. Dog har PEEK-plasten muligvis lidt varierende tykkelse i pladen, hvorfra prøverne er taget. Dette skønnes dog ikke at udgøre en væsentlig fejlkilde, da der er tale om meget små forskelle.

Opsummering

De største usikkerhedskilder er målingen af kraften, som prøven optager, og så usikkerheden på temperatur og tryk i beholderen. Som beskrevet i ovenstående, er disse fejlkilder klart de væsentligste. Hvilken betydning, fejlkilderne har haft, er svært at sige, men det, at kraftmålingen er behæftet med usikkerhed, er nok den mest alvorlige. Kraftmålingen foregår med præcis samme hastighed på trækstangen hver gang, og er således til stede på alle målinger, men den er forskellig fra gang til gang alt efter hvilket tryk, der findes i tanken. Dog vurderes usikkerheden ikke at påvirke tendenserne, som forsøgene viser.

Problemet med at fastholde et præcist tryk og en præcis temperatur betyder som sådan ikke noget for den enkelte prøve isoleret set. Ved hver enkel test har trykket og temperaturen været konstant.

Prøven kan derfor sammenlignes med prøver af samme materiale ved andre konditioner.

Det er dog svært at sammenligne med andre polymerer, når konditionerne er forskellige, men det vurderes trods alt, at værdierne godt kan sammenlignes på tværs af materialetype, hvis man kun anser resultatet som vejledende.

Yderligere usikkerheder anses ikke for betydelige.

3.5.2 Elastomer i CO2

EPDM

Resultaterne af forsøgene, udført på EPDM i underkritisk CO2, er vist i figur 36. I tabel 7 vises brudstyrken ved de enkelte målepunkter.

Figur 36: Mekaniske egenskaber af EPDM i underkritisk CO2. Øverste to grafer viser EPDM temperaturafhængighed ved 10 og 50 bar; nederste to grafer viser EPDM-trykafhængighed ved 20 og 80 ºC.

| EPDM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20C) | 127 | 100 |

| 10 bar, 20C | 122 | 96 |

| 10 bar, 85C | 82 | 65 |

| 50 bar, 20C | 82 | 65 |

| 50 bar, 94C | 54 | 43 |

Tabel 7: EPDM brudstyrke i underkritisk CO2.

EPDM viste sig at være afhængig af både CO2-tryk og temperatur. EPDM-styrke falder kraftigt selv i det underkritiske område. Ved 50 bar og 80 ºC faldt styrken til 43% af den oprindelige.

Tendensen med den faldende brudstyrke fortsætter i overkritisk CO2, se figur 37 samt tabel 8. Brudstyrken af EPDM i overkritisk CO2 falder til 1/3 del af dens oprindelige styrke.

Figur 37: Mekaniske egenskaber af EPDM i overkritisk CO2. Til venstre vises resultater i overkritisk CO2 til højre vises resultater af alle forsøgene, hvor temperaturen er over 80 ºC i både over- og underkritisk CO2.

| EPDM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 127 | 100 |

| 78 bar, 87 ºC | 44 | 35 |

| 120 bar, 98 ºC | 39 | 31 |

Tabel 8: EPDM brudstyrke i overkritisk CO2.

FKM Vitton

Resultaterne af forsøgene, udført på FKM (mens udsat for underkritisk CO2) er vist i figur 38. I tabel 9 vises brudstyrken ved de enkelte målepunkter. Det var ikke muligt at få en brugbar måling ved 50bar og 80°C selv ved flere forsøg. Prøven brækkede ved fastmonteringsmekanismen, selvom flere mulige løsninger er blevet afprøvet.

Figur 38: Mekaniske egenskaber af FKM i underkritisk CO2. Øverste to grafer viser temperatur afhængighed ved 10 og 50bar, nederste graf viser FKM trykafhængighed ved 20 ºC.

| FKM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 188 | 100 |

| 10 bar, 20 ºC | 166 | 88 |

| 13 bar, 85 ºC | 93 | 49 |

| 45 bar, 20 ºC | 110 | 58 |

| 50 bar, 80 ºC | mangler | |

Tabel 9: FKM brudstyrke i underkritisk CO2.

FKM ser ud til at være både tryk- og temperaturafhængig. FKM styrke falder kraftigt, og allerede ved 10 bar og 80 ºC er den målte brudstyrke under halvdelen af den oprindelige.

I overkritisk CO2 falder styrken ned til under halvdelen af den oprindelige, se figur 39 og tabel 10.

Figur 39: Mekaniske egenskaber af FKM i overkritisk CO2. Til venstre vises resultater i overkritisk CO2 til højre vises resultater af alle forsøgene, hvor temperatur er over 80 ºC i både over- og underkritisk CO2.

| FKM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 188 | 100 |

| 80 bar, 100 ºC | 92 | 49 |

| 107 bar, 98 ºC | 74 | 39 |

Tabel 10: FKM brudstyrke i overkritisk CO2.

HNBR Nitril

Resultaterne af forsøgene udført på HNBR (mens udsat for underkritisk CO2) er vist i figur 40. I tabel 11 vises brudstyrken ved de enkelte målepunkter.

Figur 40: Mekaniske egenskaber af HNBR i underkritisk CO2. Øverste to grafer viser HNBR temperaturafhængighed ved 10 og 50 bar; nederste to grafer viser HNBR tryk afhængighed ved 20 ºC og 80 ºC.

| HNBR | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 204 | 100 |

| 10 bar, 20 ºC | 185 | 91 |

| 10 bar, 78 ºC | 93 | 45 |

| 45 bar, 20 ºC | 87 | 43 |

| 54 bar, 87 ºC | 65 | 32 |

Tabel 11: HNBR brudstyrke i underkritisk CO2.

Også HNBR ser ud til at være kraftigt påvirket af både tryk og temperatur. Brudstyrken ved 50 bar og 80 ºC er faldet ned til 32% af HNBR styrke i luften.

Brudstyrken af HNBR faldt yderligere i den overkritiske CO2, se figur 41 samt tabel 12. Ved 100 bar og 100 ºC er brudstyrket faldet ned til omkring 23% af den oprindelige styrke.

Figur 41: Mekaniske egenskaber af HNBR i overkritisk CO2. Til venstre vises resultater i overkritisk CO2. Til højre vises resultater af alle forsøgene, hvor temperaturen er over 80 ºC i både over- og underkritisk CO2.

| HNBR | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 204 | 100 |

| 80bar, 89 ºC | 72 | 35 |

| 110bar, 88 ºC | 47 | 23 |

Tabel 12: HNBR brudstyrke i overkritisk CO2

3.5.3 Plast i CO2

PTFE

Resultaterne af forsøgene, udført på PTFE er vist i figur 42. I tabel 13 vises brudstyrken ved de enkelte målepunkter.

Figur 42: Mekaniske egenskaber af PTFE i underkritisk CO2. Øverste to grafer viser PTFE temperaturafhængighed ved 10 og 50 bar. Nederste to grafer viser PTFE tryk afhængighed ved 20 og 80 ºC.

| PTFE | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 128 | 100 |

| 10 bar, 20 ºC | 134 | 104 |

| 11 bar, 87 ºC | 84 | 66 |

| 50 bar, 20 ºC | 114 | 89 |

| 50 bar, 92 ºC | 78 | 61 |

Tabel 13: PTFE brudstyrke i underkritisk CO2.

Af figurerne samt tabellen kan man tydeligt se, at PTFE viser gode tendenser. PTFE brudstyrke ændres stort set ikke i forhold til ændring af CO2-trykket, dog viser PTFE stadig afhængighed i forhold til temperaturændring. Ved 80°C faldt brudstyrken ned til 61 %-65 %, af hvad den var ved 20 ºC.

PTFE ser ud til at fastholde samme tendenser i overkritisk CO2 dvs. PTFE brudstyrke ser ud til at afhænge af temperaturen og kun i et mindre grad af trykket, jævnfør figur 43 og tabel 14.

Figur 43: Mekaniske egenskaber af PTFE i overkritisk CO2. Til venstre vises resultater i overkritisk CO2. Til højre vises resultater af alle forsøgene, hvor temperaturen er over 80C i både over- og underkritisk CO2.

| PTFE | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 128 | 100 |

| 83 bar, 90 ºC | 73 | 57 |

| 118 bar, 104 ºC | 69 | 54 |

Tabel 14: PTFE brudstyrke i overkritisk CO2.

PVDF

Resultaterne af forsøgene udført på PVDF i underkritisk CO2 er vist i figur 44. I tabel 15 vises brudstyrken ved de enkelte målepunkter.

Figur 44: Mekaniske egenskaber af PVDF i underkritisk CO2. Øverste to grafer viser PVDF temperatur afhængighed ved 10 og 50 bar. Nederste to grafer viser PVDF trykafhængighed ved 20 og 80 ºC.

| PVDF | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 252 | 100 |

| 10 bar, 20 ºC | 247 | 98 |

| 10 bar, 83 ºC | 159 | 63 |

| 50 bar, 20 ºC | 184 | 73 |

| 51 bar, 93 ºC | (108) | 43 |

Tabel 15: PVDF-brudstyrke i underkritisk CO2.

Resultaterne tyder på, at PVDF er afhængig af både CO2-tryk og temperatur. PVDF brudstyrke ved 50 bar og 80 ºC faldt kraftig ned til 43% af dens brudstyrke i luften.

PVDF ser ud til at ændre egenskaber, når man kommer højere op i temperatur og tryk. PVDF mister lidt af styrken (under halvdelen i forhold til oprindelig brudstyrke i luft ved 20 ºC), men brudforlængelse ser ud til at blive forøget kraftigt, jævnført figur 45 og tabel 16.

Figur 45: Mekaniske egenskaber af PVDF i overkritisk CO2. Til venstre vises resultater i overkritisk CO2 til højre vises resultater af alle forsøgene, hvor temperaturen er over 80C i både over- og underkritisk CO2.

| PVDF | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 252 | 100 |

| 78 bar, 95 ºC | (127) | 50 |

| 100 bar, 94 ºC | (109) | 43 |

Tabel 16: PVDF-brudstyrke i overkritisk CO2.

PEEK

Resultaterne af forsøgene udført på PEEK i underkritisk CO2 er vist i figur 46. I tabel 17 vises brudstyrken ved de enkelte målepunkter.

Figur 46: Mekaniske egenskaber af PEEK i underkritisk CO2. Øverste to grafer viser PEEK temperaturafhængighed ved 10 og 50 bar, nederste to grafer viser PEEK trykafhængighed ved 20 og 80 ºC.

| PEEK | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 365 | 100 |

| 10 bar, 20 ºC | 402 | 110 |

| 10 bar, 80 ºC | 405 | 111 |

| 50 bar, 20 ºC | 295 | 81 |

| 49 bar, 90 ºC | 271 | 74 |

Tabel 17: PEEK-brudstyrke i underkritisk CO2.

PEEKs meget korte brudforlængelse har gjort det meget svært at få gode måleresultater ved den opbyggede forsøgsopstilling. Derfor skal resultater betragtes som vejledende. PEEK viser dog gode tendenser med lav temperatur- og trykpåvirkning i CO2.

PEEK ser ligesom PVDF ud til at ændre egenskaber, når man kommer højere op i temperatur og tryk. PEEK mister styrke til omkring 70 % af den oprindelige brudstyrke ved 20 ºC, mens brudforlængelse ser ud til at blive forøget kraftigt, jævnfør figur 47 og tabel 18.

Figur 47: Mekaniske egenskaber af PEEK i overkritisk CO2. Til venstre vises resultater i overkritisk CO2. Til højre vises resultater af alle forsøgene, hvor temperaturen er over 80 ºC i både over- og underkritisk CO2.

| PEEK | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 365 | 100 |

| 77 bar, 93 ºC | 261 | 71 |

| 101 bar, 95 ºC | 260 | 71 |

Tabel 18: PEEK brudstyrke i overkritisk CO2

3.6 Opsummering

Alle valgte elastomertyper (EPDM, FKM, HNBR) ser ud til at være kraftigt påvirket af CO2. Fælles for dem alle var, at deres brudstyrke viste en stor afhængighed af både CO2 temperatur og tryk. Brudforlængelse falder også. Ved overkritisk drift skal man forvente styrke reduktion med over 60 %, se tabel 19.

| EPDM | FKM | HNBR | |

| Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

|

| 10 bar, 20 ºC | 96 | 88 | 91 |

| 10 bar, 80 ºC | 65 | 49 | 45 |

| 50 bar, 20 ºC | 65 | 58 | 43 |

| 50 bar, 80 ºC | 43 | Mangler | 32 |

| 80 bar, 80 ºC | 35 | 49 | 35 |

| 100 bar, 100 ºC | 31 | 39 | 23 |

Tabel 19: Brudstyrke i CO2 i forhold brudstyrken i luften ved 20 ºC - Elastomer.

Plastmaterialerne (PTFE, PVDF, PEEK) så ud til at være påvirket i mindre grad af CO2. Brudstyrken af PTFE så ud til at være stort set uafhængig af trykket, derimod faldt brudstyrken, når CO2-temperaturen blev øget, se tabel 20. Det har været svært at få gode resultater i hus for de to andre plastmaterialer pga. deres meget korte brudforlængelse især for PEEK. Betegnende for de to materialer PVDF og PEEK var, at deres egenskaber ændres ved højere tryk og temperatur, hvor brudforlængelsen blev betydelig længere.

| PTFE | PVDF | PEEK | |

| Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

|

| 10 bar, 20 ºC | 104 | 98 | 110 |

| 10 bar, 80 ºC | 66 | 63 | 111 |

| 50 bar, 20 ºC | 89 | 73 | 81 |

| 50 bar, 80 ºC | 61 | 43 | 74 |

| 80 bar, 80 ºC | 57 | 50 | 71 |

| 100 bar, 100 ºC | 54 | 43 | 71 |

Tabel 20: Brudstyrke i CO2 i forhold brudstyrken i luften ved 20 ºC - Plast.

4 Litteraturliste

- J. M. Smith, H. C. Van Ness and M. M. Abbott, “Introduction to Chemical Engineering Thermodynamics, sixth edition,” McGraw-Hill, 2001

- Peter Atkins and Julio de Paula, Atkins´ Physical Chemistry, seventh edition. Oxford University Press, 2002

- Johannes K. Nielsen, “Permeation and solubility experiments performed at DTU, Danish Polymer Centre, Department of Chemical Engineering, DTU, 2001

- A. Y. Dandekar, N. Lindeloff, S. I. Andersen, E. L. Jakobsen and E. H. Stenby „Measurement of gas solubility in polymers using a high-pressure microbalance” Department of Chemical Engineering, Technical University of Denmark

- Nicolas von Solms, Michael L. Michelsen and Georgios M. Kontogeorgis

"Prediction and correlation of high-pressure gas solubility in polymers with simplified PC-SAFT” Centre for Phase Equilibria and Separation Processes (IVC-SEP) Department of Chemical Engineering, Technical University of Denmark - N. von Solms, J. K. Nielsen, O Hassager, A. Rubin, A. Y. Dandekar, S. I. Andersen and E. H. Stenby, „Direct measurement of gas solubilities in polymers with a high-pressure microbalance” IVC-SEP and Danish Polymer Centre, Department of Chemical Engineering, Technical University of Denmark og NKT Flexibles I/S, DK-2605, Denmark

- N. von Solms, A. Rubin, S. I. Andersen and E. H. Stenby, „Direct measurement of high temperature / high pressure solubility of methane and carbon dioxide in polyamid (PA-11) using a high-pressure microbalance,”

Centre for Phase Equilibria and Separation Processes (IVC-SEP) Department of Chemical Engineering, Technical University of Denmark, DK-2800 Lyngby og NKT Flexibles I/S, DK-2605, Denmark - Nicolas von Solms, Nicoletta Zecchin, Adam Rubin, Simon I. Andersen and Erling H. Stenby, “Direct measurement of gas solubility and diffusivity in poly(vinylidene fluoride) with a high pressure microbalance,” Centre for Phase Equilibria and Separation Processes (IVC-SEP) Department of Chemical Engineering, Technical University of Denmark, DK-2800 Lyngby.

NKT Flexibles I/S, DK-2605, Denmark - Nicolas von Solms, Michael L. Michelsen and Georgios M. Kontogeorgis, “Computational and physical performance of a modified PC-SAFT equation of state for highly asymmetric and associating mixtures,” Centre for Phase Equilibria and Separation Processes (IVC-SEP) Department of Chemical Engineering, Technical University of Denmark

- Abhijit Dandekar, “Operating instructions for the high-pressure Sartorius microbalance,” Department of Chemical Engineering, DTU, juni 2000

- M. Bellstedt, F. Elefsen and Stefan S. Jensen ‘‘Application of carbon dioxide refrigerant in industrial cold storage refrigeration plant’’ Journal of Airah, June 2002.

- Jesse N. Lawrence ‘‘Refrigeration fundamentals throughout History: methods used to obtain colder temperatures, and principles governing them’’ Dept. of chemistry, Univ. of Alabama, A literature seminar, Feb’25th 2003.

- http://www.cartage.org.lb/en/themes/sciences/physics/Thermodynamics/Basic Thermodynamics/Refrigeration/Refrigeration.htm

- Amir F, David S. K. Ting, Wendy W. Yang ‘‘Second law analysis of the transcritical CO2refrigeration cycle’’ Energy conversion and Management,

Vol. 45, pp. 2269-2281, 2004. - B. Flaconneche, J. Martin and M.H .Klopffer ‘‘Transport properties of gases in polymers: experimental methods’’ Oil & Gas Science and Technology-Rev. IFP, Vol.56, No. 3, pp. 223-244, 2001.

- M.H Klopffer and B. Flaconneche ‘‘Transport properties of gases in polymers: Bibliographic Review’’ Oil & Gas Science and Technology-Rev. IFP, Vol.56, No.3, pp. 245-259, 2001.

- H.Lin, B.D. Freeman ‘‘Gas solubility, diffusivity and permeability in poly (ethylene oxide)’’ Journal of Membrane Science 239, pp. 105-117, 2004.

- Yoshiharu Tsujita ‘‘Gas sorption and permeability of glassy polymers with micro voids’’ et. al, Polym. Sci. Vol.28, pp. 1377-1401, 2003.

- Vaibhav Kulshrestha, K Awasthi, N K Acharya, M Singh and Y K Vijay ‘‘Effect of temperature and α-irradiation on gas permeability for polymeric membrane’’ Bull. Mater. Sci., Vol. 28, No. 7, pp. 643-646, December 2005.

- C.K Yeom, J.M. Lee, Y.T.Hong, K.Y. Choi, S.C. Kim ‘‘Analysis of permeation transient of pure gases through dense polymeric membranes measured by anew permeation contentsaratus’’ Journal of Membrane Science 166, pp. 71-83, 2000.

- Frisch, H. L. Pressure dependence of diffusion in polymers. J. Elastoplastics, pp. 130-132, 1970.

- Koros, W. J.; Chern, R. T. Separation of gaseous mixtures using polymer membranes. In Handbook of Separation Process Technology; R. W. Rousseau, Ed.; John Wiley & Sons, Inc.: New York, pp. 862-953, 1987.

- V.R. Gowariker, N. V. Viswanathan, Jayadev Sreedhar “Polymer Science” Published by New Age International (P) Ltd., pp. 173-198.

- Paula Hubbard and Thomas Blong, Dyneon “A primer on high-purity fluoro polymers offered for wet bench processes” Material Fluorpolymers: May 2004.

- http://www.plasticsmag.com

- http://www.amicon.com/ptfeproperties.htm

- http://www.boedeker.com/ptfe_p.htm

- Douglas R. Robello, Abraham Ulman and Edward J. Urankar ‘‘Poly (p-phenylene sulfone)’’ Macromolecules, Vol.26, pp. 6718-6721, 1993.

- Nicolas von Solms, Michelsen, M. L.; Kontogeorgis, G. M. ‘‘Computational and physical performance of a modified PC-SAFT equation of state for highly asymmetric and associating mixtures.” Ind. Eng. Chem. Res. Vol. 42, pp. 1098-1105, 2003.

- Kouskoumvekaki I.A., von Solms N., Lindvig T., Michelsen M.L., and Kontogeorgis G.M., A novel method for estimating pure component parameters for polymers, Application to the PC-SAFT Equation of state, Industrial and Engineering Chemistry Research, Vol. 43, pp. 2830-2838, 2004.

- DIPPR Information and Data Evaluation Manager (DIPPR 801 Database 2007)

- ako, T.; Wu, A. H.; Prausnitz, J. M. ‘‘A Cubic Equation of State for High- Pressure Phase - Equilibria of Mixtures Containing Polymers and Volatile Fluids’’ J. Appl. Polym. Sci. Vol. 38, 18-39, 1989.

- Patrik A. Rodgers ‘‘Pressure-Volume-Temperature relationships for polymeric liquids: A Review of Equations of state and their Characteristic Parameters for 56 Polymers’’ Journal of Applied Polymer Science, Vol. 48, pp. 1061-1080, 1993.

- N. von Solms, K.Y. Koo, Y.C.Chiew ‘‘Mixing rules for binary Lennard Jones chains: theory and Monte Carlo simulation’’ Fluid Phase Equilibria 180 pp. 71-85, 2001.

- Douglas Henderson and Peter J. Leonard ‘‘One-and Two-Fluid vander Waals Theories of liquid Mixtures, I Hard Sphere Mixtures’’ National Academy of Sciences, Vol. 67, No. 4, pp. 1818-1823, December 1970.

- Frisch, H. L. ‘‘Pressure dependence of diffusion in polymers’’ J. Elastoplastics 1970, 2,130-132.

- Nicolas von Solms, Nicoletta Zecchin, Adam Rubin, Simon I. Andersen, and Erling H. Stenby ‘‘Direct measurement of gas solubility and diffusivity in poly (vinylidene fluoride) with a high-pressure microbalance’’ European Polymer Journal, Vol. 41 pp. 341-348, 2005.

- Nicolas von Solms, Michelsen, M. L. and Kontogeorgis, G. M. ‘‘Prediction and Correlation of High-Pressure Gas Solubility in Polymers with simplified PC-SAFT ’’ Ind. Eng. Chem. Res., 44, pp. 3330-3335, 2005.

- Joachim Gross, Oliver Spuhl, Freelly Tumakaka, and Gabriele Sadowski ‘‘Modeling copolymer systems using the perturbed-chain SAFT equation of state’’ Ind. Eng. Res., 42, pp. 1266-1274, 2003.

- Pedro Arce, Martin Aznar ‘‘modeling the phase behaviour of commercial biodegradable polymers and copolymer in supercritical fluids’’ October 2005

- J. Gross, and G. Sadowski, ‘‘Perturbed-Chain SAFT: An Equation of State Based on a Perturbation Theory for Chain Molecules’’ Ind. Eng. Chem. Res., Vol. 40 (4), 1244-1260, 2001.

- http://www.alperton.ie/alperton/Main/Plastic_ProductsByName.htm

- Amra Tihic, Nicolas von Solms, Michelsen, M. L. and Kontogeorgis, G. M. ‘‘Application of simplified Perturbed-Chain Saft Equation of state’’ et al.

- Michaels, A.S., and Parker, R.B. ‘‘Sorption and Flow of Gases in Polyethylene’’ J. Appl. Phys., Vol.34, pp.13-20, 1959.

- Plast og polymere, Grete Ridder Ebbesen, Kemi forlaget 2001

- Plastmaterialer, Finn Monrad Rasmussen, Ingeniørhøjskolen Århus, 199

5 English Summary

Objective of the project

The objective of the project was to clarify which polymer types (for sealing elements and structure elements) are contentslicable in systems with CO2 as refrigerant and which material parameters are critical in relation to CO2.

The tested polymer types were selected on the basis of the project participants’ experience in the field. The strength, solubility and diffusion of the polymers were tested with the objective to determine which polymer types are effected the least in the CO2environment and which parameters (such as pressure and temperature) effect the polymers the most. Although the project group has pointed out that oil (in addition to pressure and temperature) also can influence the physical polymer properties, then it was chosen to disregard that parameter.

Project results

A test rig was built and it was possible to determine the ultimate stress of the polymers in subcritical and supercritical CO2. Ultimate stress has been determined on the following polymer materials:

EPDM, FKM, HNBR, PTFE, PVDF, PEEK

Solubility and diffusion were measured by means of high pressure weight on the following polymer materials:

EPDM, HNBR

Permeabilty was measured directly by means of 2D permeation cell on the following polymer materials:

PTFE, PTFE + 10% Ekonol, PTFE + PPSO2 + graphite

FKM

TFM, TFM + 10% glass

Conclusion

Permeabilty

In the light of the permeability measurements it can be said that the polymers have the following order from ”best” to ”worst”, meaning least permeable to most permeable:

- TFM

- PTFE

- TFM + 10% glass

- FKM

- PTFE + 10% Ekonol

- PTFE + PPSO2 + graphite.

However, there is no great difference between the first five. The last one (PTFE + PPSO2 + graphite) is much worse than the other five. Besides, the polymers become more permeable when something is added (e.g. glass, ekonol, graphite, PPSO2).

Solubility and diffusion

General solubility of CO2 in HNBR is contents. twice as big as in EPDM. On the other hand, diffusion is contents. one order of magnitude smaller. Although solubility is higher in HNBR the diffusion coefficient is substantially smaller and therefore permeability is smaller in HNBR. That goes for all temperature and pressure ranges.

Mechanical properties of polymers

All tested elastomer types (EPDM, FKM, HNBR) seem to be extremely influenced by CO2. Common for them all is that their ultimate strength depends a lot on CO2temperature as well as pressure. The fracture elongation of these materials seems to decline and so does the ultimate stress. At supercritical operation an ultimate stress reduction of more than 60% should be expected. The literature study confirms the measurement results. Tests carried out in 1999 at University of Wales in Swansea in Great Britain on fluor elastomers, silicone elastomers and nitrile showed the same tendencies, meaning declining ultimate stress and fracture elongation.