|

Оценка поступлений ртути в окружающую среду с территории Российской ФедерацииСокращение выбросов ртути в атмосферу с территорий стран АрктикиСодержание

2 Производство, импорт и экспорт ртути в России

3 Целевое использование ртути в России

4 Мобилизация ртути в качестве примеси

5 Оборот ртути при переработке отходов

7 Источники информации и использованная литература Приложение 1. Официальная статистика по поступлению ртути в окружающую среду

Приложение 2. Хранение ртутьсодержащих пестицидов Приложение 3. Содержание ртути в углях основных угольных бассейнов России ПредисловиеРезультаты реализации Программы арктического мониторинга и оценки (АМАП), включающей и дополняющей целый ряд исследований в области охраны окружающей среды, проводившихся в Арктике в течение нескольких десятилетий, свидетельствуют о том, что население и окружающая среда этого региона в настоящее время подвергаются серьезному риску, связанному с загрязнением ртутью и некоторыми другими токсичными веществами. В рамках Совета стран Арктики восемь стран (Дания, Исландия, Канада, Норвегия, Россия, США, Финляндия, Швеция) договорились о реализации мер по сокращению объемов поступления в окружающую среду региона ряда основных загрязняющих веществ, включая ртуть. Совет стран Арктики разработал План действий, включающий 6 проектов, касающихся основных загрязняющих веществ. Дания является координатором проекта по ртути. Основная цель данного проекта заключается в содействии мероприятиям по сокращению выбросов ртути странами Арктики, частично путем разработки общей региональной структуры плана действий или стратегии сокращения выбросов ртути, частично посредством оценки и выбора одного или нескольких точечных источников в качестве объекта для реализации мер по снижению загрязнения. Кроме того, результаты реализации проекта будут использованы для усовершенствования исходных данных, необходимых для моделирования переноса ртути на большие расстояния. Это предопределило необходимость составления подробного и полного списка основных точечных источников выбросов ртути в атмосферу. Настоящая оценка поступления ртути в окружающую среду с территории Российской Федерации, выполненная в рамках общего проекта по сокращению выбросов ртути, будет использована в качестве основополагающего отчетного документа для включения в общий региональный пакет материалов по инвентаризации поступления ртути в окружающую среду. Региональная инвентаризация выбросов ртути будет основана главным образом на информации, представленной названными выше восемью странами Арктики. Исследования были выполнены группой российских экспертов при координационной поддержке COWI совместно с Министерством природных ресурсов РФ (МПР РФ). При проведении инвентаризации, помимо официальных сведений, с целью получения более полной картины перемещения ртути в техносфере России и поступления ее в окружающую среду с территории страны использовались данные экспертных оценок, ответственность за степень точности и достоверности которых несут авторы. В случае получения более точной информации приводимые оценочные данные могут быть дополнены и(или) изменены. Члены Наблюдательного Совета: Координатор: Министерство природных ресурсов Российской Федерации (МПР РФ) (до апреля 2004 года): Федеральная служба по экологическому технологическому и атомному надзору (после

апреля 2004 года): Консультанты: Российские эксперты (авторы документов): Российские технические эксперты: Международный эксперт: Рецензенты: Финансовая поддержка: Благодарности: Аббревиатуры и акронимы

Единицы измерения: РезюмеНастоящая оценка была выполнена в рамках исследования Программы ПДСА/ACAP “Сокращение выбросов ртути в атмосферу странами Арктики”. Оценка антропогенных выбросов ртути с территории России была подготовлена с использованием официальных статистических данных и экспертных оценок, основанных на количестве ртути, примененной целенаправленно или мобилизованной (в качестве примеси) в различных секторах экономики. По каждой области деятельности прослежен путь ртути от производства/добычи до выбросов/сбросов или размещения отходов. В ходе исследования возможное использование ртути в оборонной промышленности не рассматривалось. Целевое использование ртути в России По оценкам экспертов, общее количество целенаправленно использованной ртути в России в 2001/2002 г.г. составило 151-160 т/год (табл. 1). Сведения, представленные в таблице, являются сугубо оценочными, поэтому в целях получения более детальной информации о степени неопределенности, следует обратиться к Главе 6 настоящего отчета. Общее потребление ртути в стране за последнее десятилетие существенно снизилось (рис. 1). Согласно имеющимся сведениям, общее целевое использование ртути в 1985 г. и 1993 г. составило примерно 1300 и 500 т/год соответственно. Таким образом, тенденции потребления ртути в России развиваются параллельно с общемировыми тенденциями. По данным Департамента финансов Министерства экономического развития и торговли РФ, общая потенциальная потребность российских предприятий в ртути в 1999-2001 г.г. составляла 280- 300 т/год. Несоответствие этих данных и результатов настоящего исследования может быть частично вызвано неполной загруженностью проектных мощностей предприятий, снижением потребления ртути и разницей в объемах использования ее по годам, и, возможно, отчасти тем фактом, что в данном исследовании рассматривалось потребление ртути только в гражданских секторах экономики. Основной областью целевого применения ртути является хлорно-щелочное производство, в котором ртуть используется в качестве электрода. В 2002 г. на эти цели было использовано около 103 т, причем этот показатель изменяется каждый год. Вся ртуть, использованная в хлорно-щелочном производстве, в конечном счете, поступает или в окружающую среду или на свалки/полигоны отходов. Непосредственные выбросы металла в атмосферу предприятиями данной отрасли оцениваются в 1,2 т/год. Однако неучтенные потери ртути в хлорно-щелочном производстве составляют более 50 т/год, из которых определенная часть концентрируется в грунтах промышленных площадок предприятий, а некоторое ее количество, очевидно, поступает в атмосферу. Содержащие ртуть твердые отходы размещаются в основном на полигонах и в шламохранилищах. В настоящий момент в хлорно- щелочном производстве применяется повторное использование ртути (в небольших объемах). Поскольку российские предприятия по производству хлора и каустика используют различные технологии, то удельные потери ртути на конкретных заводах существенно различаются. Оценка показывает наличие значительного потенциала по сокращению выбросов ртути даже только за счет совершенствования практики управления, хотя и это потребует определенных трудозатрат и расходов. В химической промышленности ртуть, помимо хлорно-щелочного производства, используется также в качестве катализатора на заводах по получению винилхлоридных мономеров для ПВХ. Образующиеся здесь ртутьсодержащие отходы в значительной степени утилизируются с получением вторичной ртути. Современное потребление ртути в химической промышленности по сравнению с уровнем 1985 г, равного примерно 900 т, существенно сократилось. Основная часть ртути, используемой в этом секторе, размещается на полигонах отходов или поступает в грунты на территории/вокруг производственных объектов. Общее количество ртути, размещенной в составе отходов на полигонах (действующих или закрытых) предприятиями химической промышленности, согласно оценкам, составляет более 3000 т. Масштабы потребления ртути в данном секторе в прошлые годы свидетельствуют о том, что фактическое количество металла, депонированного на полигонах и в грунтах промплощадок, может быть гораздо больше расчетного. Использование ртути для производства электротехнических приборов и измерительного оборудования также заметно сократилось за последнее десятилетие. В 1989 г. в этом секторе было использовано примерно 240 т ртути; в 2001 г. – около 30-40 т. Основная доля ртути применяется для производства ртутных термометров и ртутных источников освещения (ртутных ламп). На эти цели в 2001 г. было использовано 26 т и 7,5 т ртути соответственно. В ежегодно поставляемых на внутренний рынок страны ртутных термометрах содержится около 10 т ртути. Практически все использованные ртутные термометры поступают на полигоны/свалки ТБО, являясь вместе с другими приборами основными источниками попадания ртути в отходы, и, следовательно, основным источником атмосферных выбросов ртути от мусоросжигательных установок. Определенное количество ртутных ламп перерабатывается с целью извлечения ртути или временно складируется для возможной последующей переработки. Общее количество ртути, полученной в результате утилизации источников освещения в 2001 г., составило менее 10% от ее количества, содержащегося в ртутных лампах, размещенных на полигонах отходов. Непосредственные выбросы ртути в атмосферу при производстве ртутьсодержащих изделий довольно незначительны, например, по сравнению с выбросами с установок по сжиганию угля или предприятий цветной металлургии. Таблица 1. Обобщенные данные по потреблению/мобилизации ртути, ее выбросам в атмосферу и размещению в составе отходов на полигонах/свалках, 2001/2002, т/год *

* Приведены наилучшие оценки; знак.(+ ?). обозначает, что показатель отражает только оцененную

деятельность, т. е. данные по некоторым областям деятельности, которые не были проанализированы,

могут существенно повлиять на итоговый результат. Потребление ртути для изготовления зубных амальгамных пломб сократилось за последнее десятилетие с 6 т до 0,8 т в 2001 г. По причине замены ртутных амальгамных пломб на другие виды пломб, в России на эти цели используется гораздо меньше ртути, нежели в других странах. Количество ртути, поступившей в отходы и канализационные сооружения в составе амальгамных пломб, отражает объемы ее потребления десять лет назад и, согласно оценкам, может достигать 6 т/год. Амальгамы, поступающие в канализационные сети,, могут являются одним из значимых источников попадания ртути в городскую канализацию. Применение ртути для добычи золота с использованием способа амальгамации в России было запрещено более 10 лет назад. Тем не менее, по имеющимся данным, на некоторых отдаленных территориях страны данный метод все еще может (нелегально) применяться. Кроме того, в настоящее время активно практикуется извлечение золота с из отходов золотодобычи и техногенных россыпей, отрабатывавшихся ранее с применением амальгамации. При переработке такого сырья существенная часть ртути, содержащейся в нем, поступает в атмосферу. Согласно ориентировочным оценкам, эмиссия ртути в окружающую среду при осуществлении данного вида деятельности может составлять 1,5-6,5 т. Известно, что за всю историю золотодобычи в России было использовано более 6000 т ртути, поэтому количество ее, потенциально способное поступить окружающую среду при извлечении золота из техногенного сырья, может быть очень значительным. В настоящее время промышленное производство ртутьсодержащих пестицидов и биоцидов в России отсутствует, а их применение запрещено. Тем не менее, согласно оценкам Минздрава РФ, в 2001 г. в практических целях было использовано 20-40 т таких пестицидов (содержащих около 0,6 т ртути). Очевидно, что используются их старые запасы.

Рис. 1.Потребление ртути в Российской Федерации, 1989-2001 г.г. Производство и рециклинг ртути В настоящее время в России производство первичной ртути отсутствует (оно прекращено в 1995 г.). В 2001 г. за границу на утилизацию были вывезены отходы (шламы) производства цинка, содержащие около 5 т ртути. При переработке ртутьсодержащих отходов, в том числе образовавшихся при производстве винихлорида, в 2001 г. получено около 30 т вторичной ртути. Мобилизация ртути в качестве примеси Поскольку целенаправленное использование ртути снижается, то мобилизация этого металла, присутствующего в качестве естественной примеси в используемых/перерабатываемых сырье и материалах, с каждым годом составляет все большую и большую долю в его общем антропогенном потоке. Общее количество ртути, мобилизованной в качестве примеси в России в 2001 г., оценивается примерно в 138 т (интервальная оценка 66-198 т), причем основная ее масса связана с углем, нефтью и рудами (концентратами) цветных металлов (см. табл. 1). Значительная часть ртути, содержащейся в сжигаемом топливе, поступает в атмосферу. Общий объем выбросов ртути в атмосферу при сжигании угля в 2002 году был равен примерно 14,3 т (8+6,3, см. Таблицу 1), что составляет около 37 % общих учтенных атмосферных выбросов ртути в России. В то же время по данным за 2001 год, общее содержание ртути в использованном угле составило 15,4 тонн, из которых 13,2 тонны составили атмосферные выбросы, а в отходы ушло примерно 2,2 тонны. На основе небольшого числа имеющихся анализов содержания ртути в российской сырой нефти, был сделан вывод, что при ее переработке может мобилизоваться примерно 33 т ртути. В глобальном масштабе содержания ртути в нефти и газе существенно варьируются в зависимости от региона. Имеющиеся данные говорят о том, что содержание ртути в сырой нефти и газе, добываемых в России, может быть относительно высоким. Но, к сожалению, эти данные слишком скудны для того, чтобы иметь возможность сделать более точные заключения. На основе нескольких измерений содержания ртути в нефтепродуктах можно сделать вывод, что общий объем ее атмосферных выбросов при использовании (сжигании) нефтепродуктов составляет примерно 3,4 т. В России, как и во многих других странах, имеется очень мало сведений о том, что происходить с ртутью в процессе первичной переработки и перегонки нефти. Существующие данные указывают на то, что эти процессы могут вносить заметный вклад в ртутное загрязнение воздуха и водных объектов, но нехватка необходимых сведений не позволяет сделать даже исходные приблизительные подсчеты. Установлено, что при переработке природного газа существенное количество ртути поступает в конденсат и серу, поэтому ее содержание в экспортируемом и поставляемом внутренним потребителям товарном газе незначительно. Согласно оценкам, в России около 31-92 т ртути мобилизуется при добыче и переработке руд цветных металлов. В данном случае ртуть поступает либо непосредственно в окружающую среду, либо размещается в отвалах, шламохранилищах и на полигонах в составе различных отходов и промпродуктов. Общий объем выбросов ртути в атмосферу предприятиями цветной металлургии оценивается примерно в 8,2 т, что составляет около 22 % от объема общих учтенных атмосферных выбросов. Эти оценки являются очень неопределенными, для их уточнения требуется проведение измерений выбросов ртути с плавильных установок. Выбросы ртути в атмосферу По официальным данным, общий объем выбросов ртути российскими предприятиями, обязанными отчитываться о ее эмиссии , составил 2,9 т. Эти данные, однако, не учитывают поступление значительного количества ртути с площадных источников, а также в результате процессов, в которых используется/перерабатывается сырье, содержащее ртуть в качестве естественной примеси. Общий объем выбросов ртути в атмосферу, определенный в ходе настоящего исследования, составил для территории России 39 т, из которых 77% приходятся на процессы, при которых ртуть мобилизуется в качестве примеси. Производственные процессы, где ртуть используется целенаправленно, дают лишь 3% от общего объема ее выбросов в атмосферу. Выбросы ртути в атмосферу оценивались экспертами на основе информации о содержании ртути в топливе и сырье, также данных об использовании и образовании ртути в различных технологических процессах. Результаты оценок поступления ртути в атмосферу имеют высокую степень неопределенности, поэтому существует острая необходимость проведения дальнейших измерений фактических выбросов с целью снижения уровня неопределенности и получения более надежной основы для разработки мер по сокращению поступления ртути в окружающую среду. Основными источниками атмосферных выбросов ртути являются установки по сжиганию угля и нефтепродуктов, а также предприятия цветной металлургии. Из-за отсутствия необходимых данных невозможно было дать количественную оценку выбросов ртути с нефтеперерабатывающих предприятий и ее неорганизованных выбросов с хлорно-щелочных производств. Таким образом, эти источники эмиссии ртути в инвентаризации не учитывались. Ртуть в сточных водах и ее поступление в водные объекты В отличие от атмосферных выбросов непосредственные сбросы в водные объекты являются несущественными источниками проникновения ртути в окружающую среду из техносферы. По официальным статистическим данным, общее количество ртути в стоках, сбрасываемых промышленными предприятиями России в водные объекты, составляет 0,16 т, причем основными источниками ее поставки являются хлорно-щелочные заводы. Расчеты, основанные на данных по содержанию ртути в осадках муниципальных сточных вод, показывают, что на очистные канализационные сооружения российских городов ежегодно может поступать 3,4-11,9 ртути. В ходе очистки стоков бóльшая часть ее концентрируется в осадках сточных вод, которые в основном размещаются на иловых картах и полях фильтрации. Наряду с поступлением в составе промышленных стоков, непосредственно сбрасываемых в водные объекты, ртуть также может содержаться в промышленных сточных водах, поступающих в муниципальные канализационные системы. Основными источниками ртути в муниципальные сточные воды являются, очевидно, стоматологические лечебные учреждения, разбитые ртутные термометры и сломанные электротехнические приборы (переключатели и т. д.). Ртуть поступает в водные объекты также в составе поверхностного (дождевого и талого) стока. Существенная часть ртутьсодержащих приборов, произведенных 10 лет назад, судя по всему, все еще находиться в пользовании, и по мере того, как они будут приходить в негодность, определенное количество содержащейся в них ртути может попасть в канализационную систему. Оценка количества ртути, присутствующей в технической воде, используемой при добыче нефти и газа, не проводилась, но, вероятно, это может быть существенным источником сброса ртути в водные объекты. Прямое поступление ртути в грунты Основным источником непосредственного поступления ртути в грунты (за исключением мусорных свалок и полигонов отходов) является хлорно-щелочное производство. Предполагается, что неучтенные потери ртути, поступившие в грунты на территории и за пределами предприятий данного сектора, составляют 50 т/год. В 2001 г. до 0,6 т ртути было использовано в составе пестицидов (главным образом, гранозана). Применение ртутьсодержащих пестицидов в Российской Федерации запрещено, поэтому в настоящее время они в стране не производятся. В целом в различных регионах России в составе устаревших пестицидов хранится до 20 т ртути. Масштабы применения осадков городских сточных вод в качестве агромелиорантов в России невелики (первые проценты от ежегодно образующейся общей их массы). При этом, как правило, уровни содержания в них ртути гораздо ниже ее ПДК в осадках, предназначенных для использования в сельском хозяйстве. Количество ртути, поступающей с ними на сельскохозяйственные угодья, составляет менее 1 т в год. Размещение ртути на свалках/полигонах в составе отходов и ее эмиссия при их сжигании Каждый год около 95 т ртути размещается в составе различных отходов на полигонах и свалках. Определенная часть этой ртути может впоследствии поступить в атмосферу, грунты, поверхностные и грунтовые воды. Как показано в Таблице 1, количество мобилизованной ртути превышает общее поступление ртути в атмосферу и отходы производства на 80 тонн. Эта разница отражает ситуацию, при которой фактическое количество мобилизованной ртути неизвестно, и что фактические объемы ртути в конечных отходах могут быть существенно выше. Основным источником поступления ртути на полигоны при ее целевом использовании в промышленности являются отходы хлорно-щелочного производства. Применение золотодобывающими предприятиями амальгамации для извлечения золота может приводить к ежегодному поступлению 0,3-0,8 т ртути в отвалы и хвосты, что по грубой оценке составляет примерно 10 % от общих затрат ртути на обогащение золота (3,5 т/год). Большая часть ртутьсодержащих продуктов размещается на полигонах/свалках или сжигается. По крайней мере, 24 т ртути, содержащейся в изделиях, утилизируется в составе твердых отходов. Основные изделия и приборы, содержащие ртуть, - это термометры, источники освещения, переключатели, батарейки, зубные амальгамные пломбы. Количество ртути в отходах, образующихся в настоящее время, в определенной степени отражает ее потребление несколько лет назад, когда оно было гораздо выше, нежели сейчас. Около 2-3% ТБО сжигается, что обеспечивает ежегодный выброс в атмосферу примерно 3,5 т ртути. Перспективы дальнейшей оценки поступления ртути в окружающую среду В целом существуют достаточно определенные данные о целевом потреблении ртути, поскольку удалось получить конкретную информацию от большей части российских предприятий, использующих ее в своих технологических процессах. В разделе .Другие области применения. настоящего документа дано лишь качественное описание некоторых областей применения ртути в России; более точная оценка может быть сделана при условии наличия дополнительной конкретной информации. Общее количество мобилизованной в различных областях хозяйственной деятельности ртути в виде примеси может быть оценено с большой долей неопределенности. Если учитывать неопределенность, связанную с поступлением ртути в окружающую среду при переработке/сжигании различных материалов и сырья, то она достаточно велика для оценок ее атмосферных выбросов – Следует отметить, что такая ситуация типична для большинства стран мира. Проведенная оценка показывает, что нефтепереработка и использование нефтепродуктов могут быть основным источником выбросов ртути в атмосферу в Российской Федерации, но следует учесть, что эта оценка была основана на достаточно скудных данных. Для получения более точных показателей необходимо продолжить исследования по изучению распределения ртути в сырой и товарной нефти и поведения ртути при нефтепереработке. Еще одним существенным источником атмосферного ртутного загрязнения, судя по всему, являются заводы по первичной выплавке цветных металлов. Для обеспечения точности и полноты оценок требуется получить более точную информацию о фактическом содержании ртути в рудах и концентратах, используемых на конкретных предприятиях, а также данные фактических измерений ртутных выбросов. Согласно выполненным оценкам, весьма существенный в загрязнения атмосферы ртутью может вносить добыча золота из отходов и техногенных россыпей, отрабатывавшихся ранее с использованием метода амальгамации. Однако для более корректной количественной оценки эмиссии ртути за счет этого вида деятельности необходимо проведение детальных исследований. 1 Введение1.1 Предыдущие исследования по проблеме ртутного загрязнения окружающей среды 1.1 Предыдущие исследования по проблеме ртутного загрязнения окружающей средыВ 1998 г. Комитет по экологии Государственной Думы Российской Федерации и Правительство Российской Федерации поручили Государственному комитету по охране окружающей среды Российской Федерации (Госкомэкологии РФ) подготовить Государственный Доклад .О ртутном загрязнении окружающей среды в Российской Федерации и его воздействии на здоровье населения.. К сожалению, это поручение не было выполнено. Тем не менее Научно-исследовательский центр по проблемам управления ресурсосбережением и отходами (НИЦПУРО) при Минэкономики России и Госкомэкологии России в 1999 г. при участии специалистов других организаций подготовил отчет по теме .Анализ ртутного загрязнения окружающей среды в Российской Федерации. [198], основной задачей которого являлись определение источников ртутного загрязнения территории страны и разработка рекомендаций для подготовки соответствующей Государственной программы по его изучению и снижению. В указанном отчете основными источниками ртутного загрязнения в России признаны отходы производства и потребления. Отмечено также, что из-за недостаточного государственного контроля за потреблением и применением ртути и ртутьсодержащих соединений невозможно было полномасштабно и с точностью оценить объемы техногенного поступления ртути в окружающую среду от каждого источника. Кроме того, были определены отличительные черты и специфические условия России, которые должны быть приняты во внимание при разработке Государственной программы по изучению и снижению ртутного загрязнения окружающей среды, а именно:

Была также в определенной степени систематизирована нормативно-правовая база, разработанная в 1970-1980-е г.г. и регулирующая вопросы, связанные с ртутным загрязнением. Установлено, что существующие нормативные документы, как правило, затрагивают только общие вопросы ртутного загрязнения и обращения с ртутью и ртутьсодержащими отходами и не включают конкретные требования. По мнению авторов указанного отчета, одной из основных причин ртутного загрязнения в России является отсутствие в стране системы обращения с ртутьсодержащими отходами, обеспечивающей их сбор, хранение, транспортировка и обезвреживание. Сбор, хранение и транспортировка ртутьсодержащих отходов признаны наиболее сложной проблемой в области их утилизации и обезвреживания. Отсутствие согласованных документов и наличие противоречивых требований, предъявляемых различными ведомствами и местными органами власти, не позволяют осуществлять эффективный сбор и доставку ртутьсодержащих отходов к месту переработки/размещения. Авторы отчета пришли к выводу, что решение проблемы Программы .Отходы., для реализации которой в части управления ртутьсодержащими отходами рекомендованы следующие мероприятия:

1.2 Регулирование поступления ртути в окружающую средуСодержание ртути в различных объектах окружающей среды регулируется установлением уровней предельно допустимых концентраций (ПДК), которые включены в нормативно-методические документы, утвержденные исполнительными органами власти Российской Федерации и/или бывшего СССР (табл. 1,1-1,6). Таблица 1.1 Перечень основных нормативно-методических документов по защите окружающей среды и населения от потенциально опасных загрязнений, в том числе ртути и ее соединений

Таблица 1.2 ПДК ртути и ее соединений в атмосферном воздухе населенных мест [62]

* Все нормируемые вещества относятся к 1-му классу опасности. Таблица 1.3 ПДК ртути и ее соединений в воздухе рабочей зоны [63, 245]

* Все нормируемые вещества относятся к 1-му классу опасности. Таблица 1.4 ПДК ртути и ее соединений в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования [64]

* Все нормируемые вещества относятся к 1-му классу опасности. Таблица 1.5 Допустимые остаточные количества (ДОК) содержания ртути в продуктах питания [245]

Таблица 1.6 ПДК валовой концентрации ртути и допустимые уровни ее содержания по показателям вредности в почве [60]

** Транслокационный показатель вредности характеризует возможность перехода ртути в сельскохозяйственные растения и накапливаться там в концентрациях, превышающих установленную для них ПДК. Миграционный водный показатель вредности характеризует способность перехода ртути из почвы в грунтовые и поверхностные воды и концентрироваться в них в количествах, превышающих установленную для воды ПДК. Миграционный воздушный показатель вредности характеризует возможность перехода ртути из почвы в атмосферный воздух с достижением концентраций, превышающих уровень ПДК, установленный для атмосферы. Общесанитарный показатель вредности характеризует влияние ртути на самоочищающую способность и биологическую активность почвы. Российским законодательством определено, что тот показатель вредности, который имеет наименьшую пороговую величину, избирается как лимитирующий показатель вредности и принимается за ПДК данного химического элемента (вещества) в почве. В случае с ртутью – это транслокационный показатель, равный 2,1 мг/кг. Правила сбора, хранения, упаковки, транспортирования и приема ртутьсодержащих отходов в свое время были определены в Инструкции Министерства цветной металлургии СССР, утвержденной 27.0.1966 г., многие положения которой к настоящему времени устарели. Сейчас в регионах Российской Федерации, где имеются предприятия по сбору и переработке ртутьсодержащих отходов потребления (главным образом, люминесцентных ламп), разработаны региональные правила обращения с указанными видами отходов. 1.3 Методология оценкиНастоящая оценка поступления ртути в окружающую среду с территории России была выполнена с применением так называемого метода жизненного цикла. По каждой области целевого применения ртути и по каждому виду хозяйственной деятельности, в результате которой происходит мобилизация ртути, содержащейся в качестве естественной примеси в используемых материалах или сырье, оценивалась ее судьба (жизненный цикл), начиная от приобретения/добычи и заканчивая эмиссией в окружающую среду или поступлением в отходы. Методология данного подхода основана на принципе масс-баланса: вся ртуть, поступившая в обращение (в техносферу), рано или поздно в конечном итоге поступает в окружающую среду в составе отходов, выбросов, стоков. Для каждой области целевого использования ртути осуществлялся анализ ее поведения и распределения в производственных процессах и содержания в продукции, который базировался на информации, предоставленной конкретными предприятиями или, если такая информация была недоступна, на результатах предыдущих исследований. Оценка объемов эмиссии ртути в окружающую среду выполнялась на основе данных, полученных непосредственно от предприятий, с использованием официальной статистической информации Госкомстата РФ по поступлению ртути в атмосферу, водные объекты и отходы (см. Приложение 1). В ходе выполнения работ экспертами были посещены российские предприятия, являющиеся основными потребителями ртути. По областям хозяйственной деятельности, где ртуть поступает в технологические процессы в качестве естественной примеси в перерабатываемых/используемых сырье и материалах, расчет общего количества мобилизованного металла производился путем умножения его концентрации в материалах или сырье (например, в угле) на массу (объем) этого сырья. В целом это может быть выражено следующим образом:

где общее масса мобилизованной ртути (.мобилизация.) рассчитывается путем сложения количества ртути во всех использованных сырьевых материалах. Количество ртути, содержащееся в каждом сырьевом продукте, рассчитывается путем умножения массы (объема) потребляемого сырья (.потреблениеx.) на концентрацию ртути в сырье (.концентрацияx.). Расчет поступления ртути в различные компоненты окружающей среды в результате производственных процессов (например, при сжигании угля) производится путем умножения общего количества мобилизованной ртути (.мобилизация.) на коэффициент удельного специфического распределения ртути (.распределение.): Выбросвоздух = Мобилизация * Распределениевоздух, где Распределениевоздух – это коэффициент распределения, выражающий долю всей мобилизованной ртути, попадающей в атмосферу в результате производственного процесса. Коэффициенты распределения определяются либо на основе специальных исследований производственных процессов в Российской Федерации, либо на основе коэффициентов распределения, полученных для других стран, применяющих схожие технологии. Практически все данные, использованные для оценки, имеют ту или иную степень неопределенности. Насколько это возможно, все величины были представлены как .наилучшая оценка. и с указанием конкретной степени неопределенности. В большинстве случаев неопределенность невозможно оценить с использованием стандартных статистических методов; эта оценка скорее может быть основана на экспертных суждениях. Диапазоны, используемые при оценке, должны отражать диапазоны, в рамках которых эксперты оценивают точность/правильность значения с вероятностью в 90%. Это означает, что для 10% оценок истинное значение может выходить за рамки указанного диапазона. Распределение вероятностей необязательно является симметричным распределением вокруг среднего значения. Например очень неопределенные оценки скорее должны предполагать логнормальное распределение (вероятность, того, что истинное значение в два раза превышает .наилучшую оценку. равна вероятности того, что она составляет половину .наилучшей оценки.). Возможное потребление ртути в оборонной промышленности в данном исследовании не рассматривалось. Главной целью настоящей оценки являлось изучение поведения ртути в техносфере (рис. 1.1). Особенности концентрирования и распределения ртути в различных компонентах окружающей среды, а также ее воздействие на здоровье населения и природные экосистемы кратко описаны в некоторых главах, но в целом в отчете эти вопросы не рассматриваются.

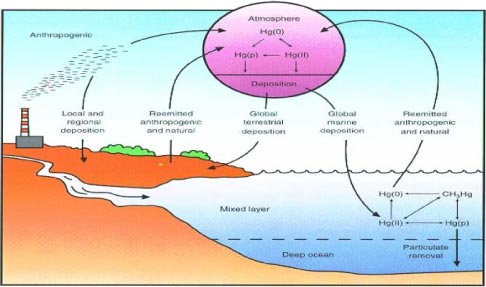

Рисунок 1.1.Схематическое изображение перемещения ртути в техносфере 1.4 Химия ртутиРтуть и некоторые ее соединения используются человеком с древнейших времен. Первое письменное упоминание о ртути принадлежит Аристотелю и относится примерно к 350 г. до н. э. О ртути писал также его ученик, основатель минералогии Тиртамос из Эреза, прозванный Феофрастом (т. е. божественным оратором). Химический знак ртути “Hg” образован от ее латинского названия “hydrargyrum.. Считается, что латинское название ртути “hydrargyrum” (от греческих слов “hydor” - вода и “árgyros” – серебро, т. е. “жидкое серебро”, или “серебряная вода”) впервые встречается у Плиния Старшего (I в. н. э.). Некоторые историки автором этого термина называют жившего в I в. н. э. древнегреческого врача Диоскорида. Алхимики назвали ртуть “mercurius” в честь римского бога торговли, прибыли и обогащения, охранителя дорог, путешественников и мореплавателей, покровителя искусств и ремесел, знатока тайн магии и астрологии, проводника душ в мире мертвых Меркурия, отождествлявшегося с греческим Гермесом. Происхождение русского названия .ртуть. не установлено. Приоритет утверждения ртути самостоятельным металлом принадлежит знаменитому Агриколе. Твердая ртуть впервые получена в 1759 г. в Петербурге М.П. Брауном и М.В. Ломоносовым, которым удалось заморозить ее в смеси снега с концентрированной азотной кислотой. Представленная далее информация главным образом взята из Справочника .The Global Mercury Assessment., подготовленного UNEP Chemicals (UNEP 2002), из “Химической энциклопедии” [304], Справочника “Свойства элементов” [257] и “Геологического справочника по ртути” [296]. Ртуть – химический элемент II группы периодической системы Менделеева; атомный номер 80, относительная атомная масса 200,59. Известно 7 стабильных и более 20 радиоактивных изотопов ртути. Ртуть в обычных условиях представляет собой тяжелый жидкий металл. В специальной литературе такую ртуть называют “элементарной” или “металлической” (Hg(0) или Hg0). Ртуть относительно редко встречается в природе в жидком (металлическом) состоянии, чаще ее можно найти в составе органических и неорганических соединений , в которых она может быть как одновалентной, так и – чаще всего - двухвалентной - Hg(I) и Hg(II) (или Hg2+) соответственно. Под воздействием некоторых микроорганизмов и естественных (гипергенных) процессов ртуть в природе может изменять форму своего нахождения. Элементарная ртуть, содержащаяся в виде паров в атмосфере, может трансформироваться в неорганические ртутные соединения, обеспечивая тем самым значительную возможность для осаждения поступающей в воздух “техногенной” ртути. В природе ртуть – весьма редкий элемент; ее среднее содержание в земной коре и основных типах горных пород, по разным оценкам, колеблется в пределах 3.9 * 10-6 % (по массе). Масса ртути, сосредоточенная в поверхностном слое земной коры мощностью в 1 км оценивается в 100000000000 т (сто миллиардов тонн), их которых в ее собственных месторождениях находится только 0,02%. Оставшаяся часть ртути существует в состоянии крайнего рассеяния, по преимуществу в горных породах. Именно эта рассеянная ртуть создает природный геохимический фон, на который накладывается ртутное загрязнение, обусловленное деятельностью человека. К настоящему времени в природе обнаружено более 80 ртутных и несколько десятком ртутьсодержащих минералов. Основным рудным минералом, определяющим промышленную значимость собственно ртутных месторождений, является киноварь (сульфид ртути, HgS). Самородная (металлическая) ртуть, метациннабарит, ливингстонит и ртутьсодержащие блеклые руды имеют резко подчиненное значение и добываются попутно с киноварью. Всего в мире зафиксировано около 5000 ртутных месторождений, рудных участков и рудопроявлений, получивших самостоятельные наименования, из них в разные годы разрабатывались около 500. В последние годы установлено, что ртуть образует заметные концентрации не только в собственных ее месторождениях, но и в рудных месторождениях нертутного состава: колчеданных, полиметаллических, медных, золоторудных и других, а также в газовых и газонефтяных месторождениях. В промышленности для получения металлической ртути используют главным образом два варианта технологии ее извлечения из руд: окислительно-дистилляционный обжиг (в основном киноварных руд) при температуре выше 540°С с выделением ртути из газовой фазы и (реже) комбинированный способ, включающий предварительное обогащение руд и затем пирометаллургическую переработку полученных концентратов. Элементарная ртуть – это блестящий серебристо-белый металл, имеющий жидкое состояние при комнатной температуре; он традиционно используется для изготовления термометров и некоторых типов электрических переключателей. Удельный вес металлической ртути при 20оС составляет 13,54616 г/см³; температура плавления равна –38,89°С, кипения +357,25°С. При замерзании (при –38,89°С) ртуть становится твердой и легко поддается ковке. Обладая высоким потенциалом ионизации, высоким положительным окислительным потенциалом, ртуть является относительно стойким в химическом отношении элементов. Это обусловливает ее способность восстанавливаться до металла из различных соединений и объясняет случаи ее нахождения в природе в самородном состоянии. Даже в обычных условиях элементарная ртуть обладает повышенным давлением насыщенных паров и испаряется с довольно высокой скоростью, которая с ростом температуры увеличивается. Это приводит к созданию опасной для живых организмов ртутной атмосферы. При действии на ртутные пары вольтовой дуги, электрической искры и рентгеновских лучей наблюдаются явления люминесценции, флюоресценции и фосфоресценции. В вакуумной трубке между ртутными электродами при электрических разрядах получается свечение, богатое ультрафиолетовыми лучами, что используется в технике при конструировании ртутных ламп. Еще одно свойство элементарной ртути связано с тем, что при растворении в ней металлов образуются амальгамы – металлические системы, одним из компонентов которых является ртуть. Они не отличаются от обычных сплавов, хотя при избытке ртути представляют собой полужидкие смеси. Амальгамированию подвергаются только металлы, смачиваемые ртутью. Соединения, получающиеся в результате амальгамирования, легко разлагаются ниже извлечении золота и серебра из руд. Из неорганических ртутных соединений наибольшее практическое значение имеют сульфид ртути (HgS), оксиды ртути (HgO и Hg2O), иодная ртуть (HgI), хлористая ртуть, или каломель (Hg2Cl2), хлорная ртути, или сулема (HgCl2). Эти соединения также называют солями ртути. Сульфид ртути HgS – самое распространенное в природе соединение ртути, которое известно в 3-х модификациях: красная (идентичная минералу киноварь), черная (черный сульфид ртути, или метациннабарит) и .-киноварь (в природных условиях не обнаружена). Иодная ртуть существует в 2-х модификациях – красной и желтой. Каломель представляет собой бесцветные тетраэдрические кристаллы, постепенно темнеющие вследствие распада под действием света на сулему и ртуть. Сулема имеет вид бесцветных кристаллов ромбической формы. При продолжительном нагреве до температур, близких к температуре кипения, элементарная ртуть соединяется с кислородом воздуха, образуя красный оксид (II) ртути HgO, в котором степень окисления ртути равны +2. Желтый оксид ртути HgO получается при добавлении щелочей к водному раствору соли Hg(II). Существует оксид ртути черного цвета (Hg2O), нестойкое соединение, степень окисления ртути в котором равна +1. Во всех соединениях ртути (I) ее атомы связаны между собой, образую двухвалентные группы –Hg2– или –Hg–Hg–. Подобная связь сохраняется и в растворах солей ртути (I). Из других неорганических соединений известны гремучая ртуть Hg(ONC)2, нитрат ртути Hg(NO3)2, сульфат ртути HgSO4, сульфит ртути HgSO3 и др. При воздействии на соли ртути аммиака образуются многочисленные комплексные соединения. Некоторые соли ртути (например HgCl2) являются достаточно летучими для того, чтобы содержаться в атмосферном газе. Однако водорастворимость и химическая реактивность этих неорганических (ионных) ртутных газов способствует гораздо более быстрому осаждению их из атмосферы, чем в случае с металлической ртутью. Это существенно сокращает срок пребывания в атмосфере этих ионных (например, двухвалентных) ртутных газов по сравнению с парами металлической ртути. Существует большое количество ртутьсодержащих органических соединений, в которых атомы металла связаны с атомами углерода. Химическая связь углерода и ртути очень устойчива. Она не разрушается водой, ни слабыми кислотами, ни основаниями. Известны два основных типа ртутьсодержащих органических соединений: R–Hg–R‘ и R–HgX, где R и R‘ - органические радикалы, Х – кислотный остаток. Первая группа включает неполярные соединения, почти нерастворимые в воде и очень летучие. Вторая группа включает соединения ртути, характеризующиеся хорошей водной и липидной растворимостью и высокой устойчивостью в водной среде, например, ион метилртути (СН3–Hg+). Наиболее известны такие ртутьорганические соединения, как диметилртуть, фенилртуть, этилртуть и метилртуть, причем до настоящего времени наиболее распространенным из них является метилртуть. С позиций опасности для живых организмов наиболее токсичными из органических соединений ртути являются алкилртутные соединения с короткой цепью, в которых ртуть присоединяется к атому углерода из метиловой, этиловой и прониловой группы (прежде всего, метилртуть). Так же как и неорганические ртутные соединения метилртуть и фенилртуть существуют в виде .солей. (например, хлорид метилртуть или фенилртутьацетат). В чистом виде метилртуть и фенилртуть в большинстве случаев являются белыми кристаллическими твердыми веществами; диметилртуть представляет собой бесцветную жидкость. Метилртуть может образовываться в природе (особенно в водоемах) в результате метаболизма микробов (биотические процессы) и в результате химических процессов, в которых не участвуют живые организмы (абиотические процессы). Основными продуктами природного метилирования ртути являются моно- и диметилртуть. Если образуется диметилртуть, то благодаря своей низкой растворимости в воде и высокой летучести она легко испаряется в атмосферу, где подвергается разложению до элементарной ртути под воздействием ультрафиолета солнечной радиации. Если же образуется монометилртуть (ее чаще и называют метилртутью), то она способна активно и быстро накапливаться в живых организмах до токсичных уровней. Считается, что образование метилртути в природе происходит главным образом благодаря биотическим процессам. Основные прямые антропогенные источники метилртути на настоящий момент не известны, хотя существуют определенные исторические сведения на этот счет. Тем не менее антропогенное загрязнение косвенно способствует росту уровня содержания этого соединения в природе из-за возможности ее образования из других поступающих в окружающую среду соединений ртути. Примером непосредственного сброса органических соединений ртути в окружающую среду является известный случай в Минамате, который произошел в 1950-х годах, когда с промышленной установки по производству ацетальдегида осуществлялся сброс ртутьорганических соединений в морскую бухту, что привело к накоплению метилртути в морепродуктах и к массовому отравлению и гибели японских рыбаков, употреблявших их в пищу. Не менее известен и случаи массового отравления и гибели людей в Ираке, когда мука, полученная из семян, обработанных смесью, содержащей органическую ртуть, была использована для выпечки хлеба. Недавние исследования показали, что метилртуть может поступать в окружающую среду непосредственно с полигонов бытовых отходов и с канализационных очистных сооружений, но пока неизвестно насколько существенный вклад в общее ртутное загрязнение вносят эти источники. Будучи химическим элементом, ртуть не может распадаться или разлагаться, превращаясь в безопасные вещества. Она может изменять состояние и формы нахождения в процессе своего жизненного цикла, но ее простейшая форма – элементарная ртуть - сама по себе представляет опасность для здоровья человека и окружающей среды. Как только происходит высвобождение ртути при переработке руд, сжигании ископаемых топлив или в результате ее дегазации из земной коры в биосферу, она может быть очень мобильной, циркулируя между поверхностью земли и атмосферой. Почвенный покров, водные объекты и донные отложения являются своеобразными первичными приемниками, временно депонирующими ртуть. 1.5 Круговорот соединений ртути в природе – концептуальная модельКонцептуальные модели, как правило, содержат письменное и графическое описание ситуации на основе имеющихся знаний о:

Подобные модели предоставляют необходимую информацию об основных объектах мониторинга (напр. источниках, средах и рецепторах), а также необходимости проведения временного или пространственного мониторинга какого-либо химического соединения. Кроме того, можно получить информацию о взаимосвязи между различными средами, что позволит представить полную мультимедийную картину поведения вещества в окружающей среде. Концептуальная модель циркуляции ртути в окружающей среде представлена на Рис 1,1. Как видно из данного рисунка, выбросы ртути в атмосферу происходят из естественных и антропогенных источников, и ртуть может циркулировать в глобальном масштабе, постоянно перемещаясь из одной среды в другую, посредством сложных схем переноса и трансформации и, в конечном итоге, оказывает воздействие на человека и живую природу. Одним из основных путей поступления ртути в окружающую среду являются выбросы в атмосферу. Во многих странах, крупнейшими источниками атмосферных выбросов ртути являются угольные электростанции, промышленные котельные и различные виды установок ртути в атмосферу, например вулканы. Ртуть может поступать в окружающую среду и другими путями, например, со стоками промышленных предприятий, сбрасываемыми в водные объекты. Несмотря на то, что сбросы ртути в водную среду в большинстве стран считаются незначительными, по сравнению с атмосферными выбросами, они могут иметь существенное локальное воздействие. Например, сбросы ртути в поверхностные водные объекты с заброшенных золоторудных и ртутных месторождений часто является причиной содержания метилртути в рыбе. Рисунок 1.2 Круговорот соединений ртути . концептуальная модель

2 Производство, импорт и экспорт ртути в России2.1 Производство ртути в Российской Федерации 2.1 Производство ртути в Российской Федерации2.1.1 Исторический обзорПервые сведения об организации ртутного производства в России относятся к 1725 г., согласно которым купец Петр Анисимов завел ртутную фабрику, причем источники сырья он держал в секрете [140]. Промышленная добыча ртутной руды (киновари) в России впервые началась в 1759 г. на Ильдиканском месторождении в Забайкалье и в незначительных объемах периодически продолжалась до 1853 г. [131]. Здесь же была получена первая российская металлическая ртуть. В конце XIX - начале ХХ вв. киноварь в небольших количествах добывалась из аллювиальных россыпей в Амурской области. Примерно в это же время осуществлялась отработка отдельных участков ртутных месторождений Бирксуйского рудного поля (Южная Фергана) и месторождения Хпек (Южный Дагестан). В 1879 г. было открыто Никитовское ртутное месторождение (Украина), эксплуатация которого (одновременно с выплавкой металла) началась в 1887 г. [13]. В 1887-1908 г.г. годовое производство ртути на Никитовском руднике варьировалось в пределах 47,3-615,9 т). Расчеты, основанные на данных [13, 24, 45, 247], показывают, что с 1887 по 1917 г. здесь было получено 6762 т металлической ртути, существенная часть которой шла на экспорт (с 1889 г. по 1907 г. за границу было вывезено более 5145 т ртути). В начале ХХ в. Россия также импортировала киноварь и ртуть. Например, в 1913 г. в страну было ввезено 56 т киновари и 168 т ртути, в 1914 г. - 41 т киновари и 129 т ртути [45]. В 1900-1908 г.г. потребление металлической ртути в России колебалось в пределах 49- 118 т/год [45]. В это время ртуть применялась в медицине и фармацевтике, при изготовлении зеркал и красок, при производстве термометров, барометров, манометров и других приборов, использовалась для натирания подушек электрических машин, извлечения золота и серебра амальгамным способом, золочения меди и бронзы, очистки войлока (фетра), в золотошвейном деле и лабораторной практике. 2.1.2 Добыча и производство первичной ртути в СССР и РоссииДо распада СССР потребности российских промышленных предприятий в металлической ртути удовлетворялись главным образом за счет поставок ее из Украины (Никитовка) и Киргизии (Хайдаркан) (табл. 2.1). Доля ртути, ежегодно производимой в пределах России, обычно не превышала 3-5% общего ее производства в Советском Союзе (табл. 2.2). Всего в пределах бывшего СССР было выплавлено порядка 77 тыс. т. ртути, из которых около 7,3 тыс. т - непосредственно на российских предприятиях[1]. В настоящее время в России Государственным балансом запасов полезных ископаемых учтено 24 месторождения ртути, характеризующихся в основном рудами низкого качества (табл. 2.3). Большинство месторождений относится к собственно ртутным (киноварным) с запасами, как правило, не более 2 тыс. т металла. Только четыре месторождения являются сравнительно крупными - Тамватнейское (14 тыс. т), Западнопалянское (10,1 тыс. т), Чаган- Узунское (14 тыс. т), “Звездочка” (3 тыс. т) [169]. Таблица 2.1 Основные центры бывшего СССР по производству первичной ртути * [16, 41, 105, 164-169, 184, 240, 241, 295, 322, 329]

* В металлургии и экономике ртути обычно принято различать первичную ртуть (получают из

ртутных руд), попутную ртуть (получают попутно при переработке руд других металлов, в которых

ртуть содержится в виде нежелательной примеси) и вторичную ртуть (получают из отходов). Источники: Багатаев, 1998 год, Бутов и соавторы, 1997; Справочник, 2002 год; Мировые минеральные ресурсы на начало 1994 года, 1995 год; Мировые минеральные ресурсы на начало 1997 года, 1998 год; Мировые минеральные ресурсы на начало 1998 года, 1999; Мировые минеральные ресурсы на начало 1999 года, 2000 год; Мировые минеральные ресурсы на 1.1.2000 год, 2001, 2002; Оболенский и соавторы, 1995 год, Ртуть в окружающей среду Сибири, 1995; Федорчук, 1983; Ягольницер и соавторы, 1995; http://www.rambler.ru/db/news/msg.html]) Таблица 2.2 Структура добычи и производства ртути в СНГ, 1991 г. [234]

Таблица 2.3 Региональная структура балансовых запасов ртути в России [41]

* Выявленные запасы ртути в России на начало 2001 г. оценивались в 45,3 тыс. т, из которых 15,6

тыс. т - запасы промышленных категорий. Ртуть образует заметные концентрации в рудах медно-колчеданных, полиметаллических, золотосеребряных и других типов рудных месторождений [33, 188, 229, 295, 296]. Так, в повышенных количествах (до 88-800 мг/кг) ртуть присутствует в медно-колчеданных месторождениях Южного Урала (Учалинское, Узельгинское, Сибайское, Бурибайское, Бакр- Тау, Юбилейное, Гайское и др.). В рудах месторождений золотосеребряной формации Северо- востока России отмечены концентрации ртути, достигающие в среднем 8-75 мг/кг (максимально до 150-700 мг/кг) [254]. При существующих в России технологических схемах переработки, например, медно- колчеданных руд попутная ртуть не извлекается [209] и рассеивается в окружающей среде (главным образом, с выбросами в атмосферу и твердыми отходами). Так, в ежегодно добываемых на Сафьяновском месторождении рудах содержится до 10 т ртути, которая при их переработке теряется [169]. По оценке [41], на предприятиях цветной металлургии России в год можно получать до 100 т попутной ртути. Принято считать, что в 1970-80-х г.г. в СССР ежегодно производилось до 1200-1300 т первичной ртути [41]. В то же время известно, что только Хайдарканский комбинат во времена СССР давал около 1200 т ртути в год [240], а на Никитовском ртутном комбинате ежегодно получали до 1000 т ртути (из которых 300-400 т - вторичная ртуть) [165]. Судя по всему, приводимые в некоторых отечественных и зарубежных источниках сведения о производстве в СССР первичной ртути по 1900-2200 т в год соответствуют действительности (табл. 2.4). Таблица 2.4 Производство первичной ртути в бывшем СССР и России *

* В 1995 г. производство первичной ртути в России прекращено. В настоящее время потенциальными производственными мощностями по выпуску первичной ртути располагают ЗАО “Кубаньцветмет” на Сахалинском месторождении в Краснодарском крае (до 50-60 т/год) и Акташское горно-металлургическое предприятие на одноименном месторождении в Алтайском крае (до 100 т/год) [166]. Однако мелкий масштаб и низкое качество ртутных руд Сахалинского месторождения и отсутствие собственной сырьевой базы на Акташском предприятии не дают повода надеяться на возобновление работ на этих объектах. В настоящее время производство первичной или попутной ртути в России не осуществляется. Шлам от переработки цинка, содержащий около 30% ртути, в небольших объемах экспортировался в Киргизстан для дальнейшей переработки и получения ртути (см. раздел 4.4). Освоение крупных Тамватнейского и Западнопалянского месторождений в слабо обжитых районах Чукотки невозможно без крупных инвестиций, на которые, учитывая узость внутреннего и внешнего рынка ртути, рассчитывать трудно. К тому же разработка этих месторождений может негативно сказаться на нерестилищах ценных пород рыб. 2.1.3 Производство вторичной ртутиПомимо производства первичной ртути, на рынок поступает вторичная ртуть. Производство вторичной ртути в России осуществляется главным образом на двух предприятиях. Подробное описание существующей ситуации, включая характеристику типов отходов и технологических процессов можно найти в разделе 5.1. В данном разделе содержится исторический обзор производства вторичной ртути в СССР и России. В 1966 г. Совет Министров СССР особым распоряжением (№ 2155 от 10.9.1966 г.) обязал предприятия химической и электротехнической промышленности страны отправлять образующиеся на них ртутьсодержащие отходы на Никитовский ртутный комбинат для вторичной переработки. Ежегодно (примерно до 1990 г.) на комбинат поступали отходы 12-ти наименований, из которых получали до 400 т вторичной ртути [198]. По данным [263], производство вторичной ртути в СССР составляло порядка 300 т/год. В последние годы в России предпринимаются попытки организовать промышленное производство вторичной ртути из различных отходов. Так, в феврале 1993 г. датская фирма “Sovtrade” одобрила образование российско-датского совместного предприятия по переработке ртутьсодержащих отходов. Проектная мощность планируемого на территории России завода по выпуску вторичной ртути должна была составить 1000 т в год; как один из источников сырья рассматривался импорт отходов [164]. В дальнейшем сведения по этому проекту не публиковались. В мае 1997 г. было подписано “Соглашение между правительством Российской Федерации и правительством Украины о сотрудничестве в области переработки ртутьсодержащих отходов”, согласно которому на Никитовском ртутном комбинате (Украина, г. Горловка) предполагалось осуществлять переработку отходов российских предприятий (до 500 т ежегодно, с получение их них 12-15 т ртути и ее соединений) [165]. Однако это соглашение не было реализовано. Федеральная целевая программа “Отходы” на 1996-2000 г.г., утвержденная постановлением Правительством РФ (№ 1098 от 13.9.1996 г.), предусматривала реконструкцию металлургического завода Краснодарского рудника для совместной переработки вторичного и первичного ртутьсодержащего сырья (до 5 тыс. т отходов в год), создание в Рязанской области установки по переработке ртутьсодержащих электрохимических источников тока (500 т в год) и ряд других мероприятий по организации в стране системы переработки ртутьсодержащих отходов. Тем не менее, в первой половине 1990-х г.г. в небольших количества вторичную ртуть получали на Акташском горно-металлургическом предприятии, во второй половине 1990-х г.г. - на ЗАО “Кубаньцветмет”. В частности, есть сведения, что ртутьсодержащие отходы некоторых российских химических заводов, целлюлозо-бумажных комбинатов и предприятий по производству витамина В2 в конце 1990-х г.г. были переработаны на ЗАО “Кубаньцветмет” и - в меньших объемах - на Акташском горно-металлургическом предприятии. Объемы накопленных к настоящему времени на территории России ртутьсодержащих отходов очень велики. Например, на конец 1990-х г.г., их общая масса оценивалась в 1,1 млн. т [121, 198]. Основная часть таких отходов (58%) характеризуется содержаниями ртути в 0,001-0,003 %, около 30% - содержат ртуть в количестве более 0,5%, примерно 12% - характеризуются концентрациями металла в 0,01-0,5% (по массе). По данным [96], на территории страны складировано около 650 тыс. т отходов с содержанием ртути от 0,02 до 75%; ежегодно производится и складируется еще примерно 11 тыс. т. На предприятиях цветной металлургии к настоящему времени накоплено более 63 тыс. т ртутно-селенового шлама, в котором содержится порядка 155 т ртути [198]. Так называемая ртутная ступпа (с содержанием ртути до 75-80%) - продукт переработки ртутьсодержащих изделий и приборов, по имеющимся сведениям, хранится в специальных емкостях на станциях демеркуризации или на специальных полигонах. Если это действительно так, то к настоящему времени количество ртути в такой ступпе составляет - в масштабах страны - порядка 30 т. Публикуемые оценочные данные о производстве вторичной ртути в современной России, как правило, учитывают не только металл, полученный при переработке отходов, но и рафинированную ртуть, основным источником которой являются ртутьсодержащие приборы (игнитроны, манометры, термометры) и металлическая ртуть, хранящаяся в научно- исследовательских институтах, на промышленных предприятиях и т. д. Количество такой (“бесхозной”) ртути, в конечном счете вновь возвращаемой в производство, в настоящее время не поддается точному учету, практически не контролируется, но, судя по имеющейся информации, достаточно велико. Например, по данным НПП “Экотром” и агентства “Ртутьсервис”, в конце 1990-х г.г. в Москве в различных организациях ежегодно собиралось от 2,5 т до 8 т металлической ртути (включая ртуть, извлекаемую из приборов), которая отправлялась на переработку (очистку) в ЗАО .Кубаньцветмет.. В Санкт-Петербурге Инженерным центром экологических работ в 1992- 1998 г.г. было вывезено из различных организаций и извлечено из приборов более 6,5 т ртути (в том числе, в 1997 г. – 1,5 т, в 1998 г. - более 1,6 т; за первое полугодие 2000 г. - более 0,5 т) [133, 390]. В Самаре предприятием .Экология. в различных организациях города ежегодно собирается до 0,4-0,5 т металлической ртути, которая по мере накопления передается различным потребителям [258]. В Хабаровске Региональным экологическим центром демеркуризации в 1996-2001 г.г. в организациях и на промышленных предприятиях города было собрано 980 кг металлической ртути, которая, была вывезена “за пределы края” [369)]. В Приморье на начало 2003 г. на складах краевого Управления ГО и ЧС хранилось около 600 кг металлической ртути [353]. В 1992-2001 г.г. на ООО “Мерком” было рафинировано около 100 т некондиционной ртути (в том числе в 1998 г. - 29 т), которая затем была отгружена потребителям [96, 167]. В конце 1990-х - начале 2000-х г.г. определенное количество некондиционной металлической ртути, а также ртутной ступпы, получаемой при переработке главным образом люминесцентных ламп, поступало на ООО “Экос” (г. Казань), где имеется шведская установка “MRT System” по переработке Hg-содержащих отходов и получению чистой ртути марки Р2 (99,99%) [Охрана 204]. Отечественные и зарубежные авторы оценивают ежегодное производство вторичной ртути в России в 1996-2001 г.г. в пределах 30-50 т, что, очевидно, соответствует действительности (табл. 2.5). Таблица 2.5 Производство вторичной ртути в России в 1992-2001 г.г. * [164, 165, 234, 314, с добавлениями автора]

* Включая рафинированную ртуть, основная масса которой выпускается ООО “Мерком” (г. Лыткарино, Московская область); его возможные производственные мощности по рафинированию ртути составляют 100 т/год; объемы вторичной ртути, получаемой в конце 1990-х - начале 2000-х г.г. предприятием “Экос” (г. Казань), не превышали 2 т/год. Есть сведения, что в последние годы в Сибири (в частности, в Иркутской области) вторичную ртуть получают при переработке отходов золотодобывающей промышленности, но какие-либо данные о масштабах производства не публиковались (не исключено, что это первые тонны металлической ртути, поскольку говорилось даже об ее экспорте в Китай). Количество некондиционной (“бесхозной”) металлической ртути, собираемой на различных предприятиях и изъятой из приборов, часто вновь возвращаемой тем или иным способом в производственный оборот, составляет (в масштабах всей страны) несколько тонн в год. Ежегодное производство металлической ртути в СССР, начиная с середины 1970-х г.г., обычно превышало ее внутреннее годовое потребление на 200-400 т, из которых формировались так называемые складские запасы ртути. В России (на начало 1990-х г.г.) они измерялись тысячами тонн [Минеральные ресурсы мира на начало 1997 года, 1998]. С 1992 г. они реализовывались для внутреннего потребления и на внешнем рынке. С 1999 г. Россия отказалась от реализации ртути из своих стратегических запасов [169]. 2.2 Экспорт и импорт ртутиВ 1979 и 1980 г. на европейском рынке из СССР появлялось примерно по 9000 бутылей ртути (по 310 т ртути) [396]. В 1981 г. СССР объявил политику не экспортирования ртути (ее поставки осуществлялись только в страны-члены СЭВ и достигали порядка 100 т/год). Сообщалось, что СССР не поставлял ртуть на внешний рынок вплоть до своего распада [165]. Однако, судя по всему, в конце 1980-х г.г. СССР возобновил продажу ртути в страны дальнего зарубежья (есть сведения, что до 1992 г. экспорт ртути из СССР в указанные страны составлял 450-500 т/год [234]). В 1992-1998 г.г. Россия реализовала часть своих складских запасов ртути на мировом рынке. Так, в середине 1990-х г.г. значительную долю испанского импорта составляла ртуть из российских складских запасов; компания “Minas de Almaden” закупала ее, рафинировала и перепродавала [166], в том числе, российским предприятиям. Динамика экспорта ртути Россией в страны дальнего зарубежья выглядит примерно следующим образом (табл. 6). Доступные данные об импорте ртути Россией [169] единичны: 1997 г. - 30 т, 1998 г. - 46 т, 1999 г. - 11 т. В 2001-2002 г.г. одно из российских предприятий ежегодно закупало в Испании (у “Minas de Almaden”) примерно по 15 т ртути. Таблица 2.6 Экспорт ртути из России в 1992-2001 г.г. * [165-169].

* В ежегодно публикуемых сборниках .Таможенная статистика внешней торговли Российской

Федерации. прямые сведения об экспорте и импорте ртути и ее соединений отсутствуют. 2.3 Внутренний рынок ртути в РоссииПо одним оценкам, в 1980-х г.г. в СССР использовалось порядка 1000 т металлической ртути в год (из которых - более 50% в химической промышленности, 20-25% - в электротехнике и приборостроении, около 20% - в оборонной) [41]. По другим сведениям [322], в 1980-х г.г. ежегодное потребление ртути в СССР составляло в среднем 1250 т. По данным [320], в 1985 г. годовое использование ртути в СССР достигало 1307,5 т; в 1989 г. - 1030 т [198]. Не исключено, что в отдельные годы масштабы потребления металлической ртути в СССР существенно превышали 1000-1200 т. Так, есть сведения [263], что в последние годы существования Советского Союза ежегодное потребление ртути в стране составляло примерно 2000 т (что, кстати, хорошо соотносится с масштабами ежегодно производимого в стране металла). Как правило, более 80% ртути, используемой в СССР, приходилось на долю российских предприятий [198]. Имеющиеся данные следующим образом характеризуют потребление металлической ртути в России в последнее десятилетие (табл. 2.7). В табл. 2.8 дается структура потребления металлической ртути различными отраслями промышленности в бывшем СССР и в России в 1980-1993 г.г. Ситуация по использованию ртути в настоящий момент описана в следующих главах, в главе “Выводы и комментарии” также приводится сравнительный анализ динамики использования ртути с показателями прошлых лет. Таблица 2.7 Потребление ртути в России 164, 234, 320]

* Годовая потенциальная потребность российских предприятий в ртути (данные Департамента финансов Министерства экономического развития и торговли РФ) [314]; реальное потребление - меньше. Таблица 2.8 Структура потребления ртути в СССР и России в 1980-1993 г.г. [320*, 321**]

3 Целевое использование ртути в России3.1 Хлорно-щелочное производство 3.1 Хлорно-щелочное производствоОколо половины хлора в Российской Федерации производилось с использованием метода ртутного электрода, остальная часть – с применением диафрагменного метода. В настоящее время в России работают четыре производства по выпуску каустической соды и хлора ртутным методом на следующих предприятиях[2]:

В 1980-90-х были закрыты следующие морально и физически устаревшие производства:

Кроме того, в 1990-х годах были закрыты небольшие производства и установки по получению каустической соды и хлора, действовавшие на целлюлозно-бумажных комбинатах в г.г. Светогорске (Ленинградская обл.), Новодвинске (Архангельская обл.), Коряжме (Архангельская обл.) и Комсомольске-на-Амуре (Амурская обл.). Информация по содержанию ртути в складированных здесь отходах, а также данные по ее концентрированию в грунтах территорий указанных предприятий, представлены в разделе 3.1.5. Расположение российских предприятий по производству хлора и каустической соды и хлорвинила приведено на рис. 3.1. Рисунок 3.1 Расположение российских предприятий по производству хлора и каустической соды и хлорвинила (указаны как .C.).

3.1.1 Производственный процесс и использование ртутиКаустическую соду, хлор и водород получают методом электролиза водного раствора поваренной соли в горизонтальных ваннах с ртутным катодом[3]. Ванна состоит из электролизера, разлагателя амальгамы и ртутного насоса. Ртуть в этом процессе является промежуточным агентом и служит для переноса образующейся щелочи из электролизера в разлагатель, что обеспечивает возможность получения ее концентрированного раствора с минимальной примесью хлорида. Это преимущество ртутного метода перед диафрагменным и даже мембранным оправдывает его применение, несмотря на связанные с ним экологические проблемы. Принципиальная схема производства с указанием основных потоков ртути и источников ее выбросов представлена на рис. 3.2. Раствор для электролиза готовят различными методами. Выпарка подземного рассола после предварительной очистки его с последующим использованием чистой выпаренной соли для донасыщения обедненного рассола после электролиза с тонкой дофильтрацией последнего и возвратом его в электролиз (анолитный цикл). Преимуществом этого метода является обусловленное чистотой выпаренной соли упрощение очистки рассола в анолитном цикле. Благодаря этому, ртуть, растворенная в рассоле, выходящем из электролизеров, не выводится из цикла, а возвращается в электролизеры. Недостатком метода является наличие стадии выпарки рассола. Донасыщение анолитного цикла обратной солью, получаемой при упаривании щелоков диафрагменного электролиза. Использование этого метода возможно на предприятиях, в состав которых входят производства, работающие как по ртутному, так и по диафрагменному методам. Он может применяться в сочетании с методом, описанным выше. Его преимущества – минимальные потери ртути с рассольными шламами, а также отсутствие или резкое сокращение затрат на выпарку соли непосредственно в производстве. Усредненные показатели потерь ртути в кг(Hg) /т(NaOH) представлены в таблицах 3,2., 3,3, 3,6 и 3,8.

Рисунок 3.2 Принципиальная схема хлорно-щелочного производства с использование ртутных электродов. Растворение привозной самородной соли в резервуарах-растворителях с очисткой ее от кальция, магния, железа и тяжелых металлов и подачей очищенного рассола после глубокой фильтрации непосредственно в электролизеры, а из электролизеров - на донасыщение в резервуары-растворители и последующую очистку от примесей. Достоинством этого метода является исключение процесса выпарки, а также высокая полнота очистки от примесей тяжелых металлов, что повышает эффективность протекания процесса электролиза, недостатком - неизбежные потери уносимой из электролиза растворенной ртути, вследствие осаждения ее на стадии очистки от тяжелых металлов в форме нерастворимого сульфида, промышленная утилизация которого из бедных по ртути рассольных шламов крайне затруднительна и поэтому нигде не производится. В электролизере ведется электролиз раствора поваренной соли с образованием хлора и амальгамы натрия. К качеству рассола, поступающего на электролиз, предъявляются высокие требования, прежде всего по содержанию железа (не выше 0,1 мг/дм³) и тяжелых металлов (сумма ванадия, молибдена и хрома - не более 0,01 мг/дм³). Эти ограничения связаны с тем, что указанные химические элементы, восстанавливаясь на амальгамном катоде до металлов, способствуют образованию так называемых “амальгамных масел” - вязкой массы, обладающей ферромагнитными свойствами (в случае железа) и пенистой (в случае ванадия, молибдена, хрома). Образование амальгамных масел серьезно нарушает работу электролизеров, что вызывает необходимость частых чисток, связанных с неизбежными потерями ртути при остановках электролиза. Масел образуется тем меньше, чем выше чистота рассола и полнота разложения амальгамы в разлагателе. Ртутным насосом осуществляется непрерывная циркуляция амальгамы в замкнутом цикле. В электролизере под действием электрического тока катионы натрия разряжаются на ртутном катоде с образованием амальгамы натрия, а ионы хлора разряжаются на анодах с образованием хлора. В разлагателе амальгама натрия разлагается умягченной водой с образованием гидроксида натрия и водорода. Частичный унос ртути из разлагателей происходит с водородом и щелочью, в результате чего требуется их очистка от ртути. Существующие производства хлора и каустика оснащены электролизными ваннами различного типа. Объемы производства зависят от спроса на рынке каустической соды и химических продуктов переработки хлора. Из-за отсутствия оборотных средств, высокой стоимости ртути и ужесточения требований к оформлению разрешения на ее закупку за последние 5 лет практически все предприятия имели очень малые запасы ртути, а иногда они отсутствовали совсем. Вместе с тем следует отметить, что неполная загрузка ртути в электролизеры крайне нежелательна ввиду негативного влияния этого дефицита на показатели электролиза, что приводит к возрастанию потерь ртути, т. е. к усугублению этого дефицита. Производство каустической соды ртутным методом за последние 5 лет представлено в табл. 3.1. Электролизеры на всех предприятиях оснащены металлическими анодами с покрытием на основе смешанных оксидов рутения и титана. Их межремонтный пробег составляет, в зависимости от условий эксплуатации, от 1,5 до 5 лет. Его увеличение способствует существенному снижению потерь ртути. Очищенный рассол подается параллельно в каждый электролизер. Хлоргаз из электролизеров поступает на охлаждение и сушку. Амальгама вытекает из электролизера через ртутный затвор в выходной карман и оттуда в разлагатель. Для входного и выходного карманов предусмотрена подводка умягченной воды для промывки и охлаждения амальгамы, а также для уменьшения испарений ртути в воздух производственных помещений. Отсасываемые из карманов абгазы, содержащие хлор и пары ртути, поступают на очистку от них. В разлагатель амальгамы подается умягченная вода. На графитовой насадке разлагателя происходит взаимодействие амальгамы и воды с получением соды каустической и водорода. Освобожденная от натрия ртуть перекачивается насосом из нижней части разлагателя во входной карман электролизера по трубопроводу через холодильник, где охлаждается водой. Массовая доля натрия в крепкой амальгаме не должна превышать 0,35%, в слабой амальгаме . 0,05%. В ходе эксплуатации ванн количество ртути, циркулирующей в каждой из них, постепенно сокращается вследствие потерь ее с выходящими потоками и в результате периодических чисток. После того, как содержание ртути в электролизере сокращается настолько, что это приводит к увеличению концентрации крепкой амальгамы выше нормы и другим нарушениям режима работы, в ванну добавляют необходимое количество ртути. Ртуть из электролизеров и разлагателей может теряться в результате течей (потерь) - случайных и возникающих при разуплотнениях фланцевых соединений, в виде шламов при чистках и в растворенном виде с анолитом. Количество этих потерь во многом зависит от культуры эксплуатации электролизеров, особенностей их конструкции и продолжительности работы без остановок. Получившийся в результате разложения амальгамы водород охлаждается водой в теплообменниках, установленных на крышках разлагателей. При этом большая часть уносимых паров ртути конденсируется и возвращается в разлагатель. Водород после холодильников для синтеза соляной кислоты или другой продукции, остальной водород - после очистки от ртути - выбрасывается в атмосферу. Раствор соды каустической с массовой долей 45-50% переливается из верхней части разлагателя и поступает в сборник, откуда после охлаждения и фильтрации отгружается потребителям. Вода после промывки и дегазации полов зала электролиза собирается в емкость, из которой откачивается на очистку от ртути. Основными потребителями хлора, полученного в процессе электролиза поваренной соли, являются производства поливинилхлорида, эпихлоргидрина, трихлорэтилена, дихлорэтана и др. После выполнения Правительством РФ Монреальских соглашений и закрытия производств по выпуску озоноразрушающих хладонов и четыреххлористого углерода значительно снизилось хлоропотребление, что привело к снижению нагрузок на электролиз и уменьшению выработки каустической соды как ртутным, так и диафрагменным методами. Таблица 3.1 Производство каустической соды ртутным методом в РФ в 1998-2002 г.г.