|

Miljøprojekt nr. 889, 2004 Metoder til genanvendelse af farvede glasskår til produktion af tegl og beton og til vejbygning

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Beton | ||

| Tilslag fx P-sten, 8-16 mm | 50-70 kr./tons | |

| Filler til hvid beton Metakaolin Hvid slagge Hvid mikrosilica |

2.000 kr./tons 600-700 kr./tons 5.000-6.000 kr./tons |

|

| Filler til øvrig beton Flyveaske |

150 kr./tons | |

| Tegl | ||

| Magringsmiddel Sand Chamotte |

45 kr./m3 (incl. transport) 150 kr./tons1 |

|

| Sintringsmiddel | 235 euro/tons2 | |

| Vejbygning | Ubundne lag Stabilgrus 0-32 mm Bundsikringsgrus 0-8 mm Filtergrus 0-8 mm Fyldmaterialer |

35-50 kr./tons 10-20 kr./tons 30-50 kr./tons 0-30 kr./tons |

1. Forudsat fremstilling af chamotte fra teglværkets egne brokker, dvs. prisen dækker knusning og transport.

2. Sintringsmidler anvendes ikke i dansk teglproduktion, men kommercielle produkter forhandles i fx Tyskland.

Summary

This report summarises the results of three separate pilot studies on the use of coloured glass fragments for the manufacturing of concrete, tiles, and materials for road construction.

Concrete

The possibility of using glass filler in concrete was surveyed. The used glass filler is ground to the same blaine

as cement. Based on the results the following conclusions can be drawn:

From a concrete technological point of view the results do not indicate that there are any obstacles to using glass filler in the manufacturing of concrete. It turned out that it is possible to manufacture concrete with glass filler that offers good workability, sufficient frost resistance, and resistance against chloride, and an ability to tolerate damaging alkalikisel damages as is the case with fly ashes. Small strength reductions were, however observed, which will influence the amount of glass filler that can be added to the concrete and the fractions of the materials that can be substituted. Finally, when using glass filler in white concrete a change of the colour of the concrete appeared, which can hardly be distinguished by the naked eye, and therefore a possible alternative to white silica, which is a quite expensive material.

The possibility of using glass filler in concrete depends on the concrete technological conditions as well as on current legislation on concrete. According to the present regulations (the standard DS 481), it is allowed to use glass filler in large quantities in concrete used for passive environment (corresponding to approx. 70% of all concrete). In this environmental class, it is only necessary to DoCument that the glass filler does not damage the properties of the concrete, which the present pilot studies do not show any indication of.

EN 206-1 and a national supplementary DoCument DS 2426 to the European standard will within a very short time frame replace DS 481. According to the standard it is allowed to use puzzolan additions beside fly ashes and silica fume in all environmental classes, provided it is specified in the project specification or a national standard is prepared within the area. It may imply a tightening as well as a relaxation of the use of glass filler. Relaxation is given when there are no obstacles to the use of glass filler in all environmental classes. However, in practice it may easily seem a tightening that the use of glass filler has to be specified in every single project specification, because at present there is no national standard for using glass filler in concrete. It will be difficult for the concrete manufacturer to incorporate glass filler in his standard formulas right away, as each project specification will presumably imply different specifications.

Bricks

The use of glass sand and glass powder as addition agents in clay mixtures for red soft mud bricks from two

different brick works Hammershøj and Sønderskov was surveyed.

The results primarily show that the effect of using glass sand and glass powder respectively, vary considerably:

Glass sand bloats up. The effect can be traced as dark irregularities at the visible parts of the tiles when exposed to 975oC. At 1000oC the bloating can be seen with the naked eye.

The same effect cannot be traced when using glass powder, not even in a microscope.

The results of weight loss during incineration indicate an increasing development of gases at increasing temperatures. It may explain the bloating of the glass particles.

Likewise, differences in how the two types of clay are affected by the use of glass can be detected, even though they are both red burning. The effect on clay from Hammershøj is, at best, neutral. The effect from glass sand on the clay from Sønderskov is close to neutral, while the effect is generally positive when using glass powder.

The possibility of using glass in the manufacturing of tiles can be estimated as follows:

Glass sand can be used at temperatures below 975oC without any bloating. Therefore, it might be possible to use glass sand in the manufacturing of bricks for inner walls, which are typically burnt at temperatures below 800oC.

The bloating, which appears at high temperatures, may be used for production of a more porous and absorbing material, assuming that a reduction in the strength of the tile can be accepted.

Glass sand can probably be handled as ordinary sand is handled today If there is a risk of biological activity due to nutrients in the glass material it may, however, be necessary to wash the glass or alternatively to keep it totally dry as long as possible.

The testing of the glass indicates that it is possible to obtain sufficient properties at low burning temperatures when using glass powder. It will therefore be possible to lower the burning temperatures by up till 50oC. A low temperature will normally give a more pink material. Even though the testing implies that the addition of glass powder gives a darker colour compared to the reference colour, it is, however, possible to manufacture a pink tile material, which is more dense than normal for pink tiles.

It is also possible to use glass powder for manufacturing bricks for inner walls.

Special handling of glass powder will require special handling at the brick works. The material should be kept dry as long as possible if there is any risk of biological activity due to nutrients in the glass material that may not be totally clean. Transport will probably have to take place in a tanker and storage in a silo.

Road construction

The possible unbound uses of crushed glass in Denmark could be as fill material as sub-base sand or filter gravel.

The use as non-load-bearing fill material it estimated not to cause any technical problems. If the glass is sufficiently crushed it can be placed and compacted satisfactorily, even as a 100 % glass aggregate. For fill purposes demanding a certain bearing capacity, the low CBR value of the glass may be a problem. Mixing with natural aggregate can probably improve the quality.

Based on the laboratory tests carried out it appears that broken glass can meet the Danish requirements for sub-base materials. Among others the amount passing the 0.075 mm sieve must be less than 9 %, which can meet the requirements with a good margin. Besides the sand equivalent has to be larger than or equal to 30 %. The test has not been carried out with crushed glass, as it has not been estimated to be relevant due to the low content of fines.

The poor stability of the broken glass may end up being the largest obstacles for using the glass in its pure form. Using broken glass as the lower layer in a two-layer sub-base or a mixture with natural aggregate can be possible solutions to the problem.

It has not been possible to find any foreign references on the use of a 100 % glass aggregate for applications, corresponding to the Danish sub-base. the normal proCedure is only to use up to 20-30 % glass aggregate. However, it cannot be excluded that a 100 % use of glass aggregate is technically possible, but evidently it has not been tested.

It might be possible to use broken glass as filter gravel, which is used around drains etc. Due to its uniform grain size structure almost without fines, the glass should be very suitable as a drain material. In the literature it is even mentioned quite often that broken glass has a good drainage capacity.

However, studies indicate that the grain size distributions of the two glass fractions are not included in the Danish Road Standards curve limits for filter gravel I. The grain size distributions are generally too coarse-grained and uniform materials. The explanation to this apparent paradox is that a good filter material does not only have to have the ability to drain, but also be able to preserve it, and therefore prevent fines from the surroundings to penetrate and fill up the voids.

Generally speaking it should be noted that the study does not consider the environmental aspects when using broken recoverable glass, which therefore has to be dealt with separately. If the material is estimated to be potentially contaminated it might not be possible to use it for road construction purposes where the material is exposed to water flow, i.e. as filter material, sub-base and non-uncovered fill.

Perspectives of using coloured glass fragments

Pilot studies indicate that it is possible technically to use glass in the manufacture of concrete, tiles, and road constructions. However, to ensure that glass becomes a popular alternative in line with other constituents, which are used in the mentioned building materials, the economic conditions are of vital importance, among others, if the use of broken glass is to succeed

Two possible methods are available: Either the pre-treatment of the glass is reduced to a minimum (e.g. only crush the glass) to allow it to compete with the rather cheap materials such as e.g. natural materials for road filling. Or the glass can be worked up into a more refined product such as glass filler, which implies cleaning and grinding. However, it can then compete with products of a high quality standard. Table 0.1 shows an estimate on the prices of the products, which can be replaced by glass if oCcasion should arise.

The market value of glass for free purposes in connection with road construction is compared with the natural materials it can replace in the area of DKK 0-50/ton.

When using glass filler in concrete the glass filler market value will very much depend on whether it is to be used in a manufacturing of white or grey concrete. There are not many suitable filler materials that do not effect the colour of the white concrete. In white concrete the glass filler will compete with e.g. white slag, which costs DKK 600-700/ton. Therefore similar expenses can be accepted for proCessing the glass. At the moment the quantity of white concrete for construction purposes is rather limited. The concrete manufacturers are also interested in alternative filler materials, which e.g. totally or partly can substitute fly ashes in grey concrete. But the price of fly ashes is rather low compared with the price of white slag. This fact has a large impact when deciding whether it is profitably to manufacture glass filler for the production of grey concrete. Besides, it must be included in the considerations that there are also costs involved for the concrete manufacturer when handling an extra filler material, e.g. extra silo capacity is necessary.

It is difficult to predict the market price for glass sand or glass filler for brick manufacturing, as it does not depend on the price as much as on the materials it will replace. E.g. the price of sand for addition is approx. DKK 45/ton, which is based on the fact that an improved proCess at the brick works must be obtained. In general, it is difficult to estimate the value of such a proCess improvement (saving of energy at low burning temperatures etc.), as it very much depends on loCal conditions at each brick work, incl. the raw materials at their disposal.

Table 0.1 Price estimates FOR the products that broken glass may be able to replace

| Concrete | Aggregate e.g. P-stone, 8-16 mm |

50-70 DKK/tons |

| Filler for white concrete Metakaolin White slag White silica fume |

2.000 DKK/ton 600-700 DKK/ton 5.000-6.000 DKK/ton |

|

| Filler for other types of concrete Fly ashes |

150 DKK/ton | |

| Tile | Clay mixture Sand Chamotte |

45 DKK/m3 (incl. transport) 150 DKK/ton1 |

| Sintering additive | 235 EURO/ton2 | |

| Road construction | Unbound layer Base coarse gravel 0-32 mm Sub-base gravel 0-8 mm Filter gravel 0-8 mm Fill materials |

35-50 DKK/ton 10-20 DKK/ton 30-50 DKK/ton 0-30 DKK/ton |

1. PRESUPPOSING that manufacturing of chamotte is based on the broken bricks from the brick work, I.E. that the price includes breaking and transport.

2. Sintering additive is not used in Danish tile manufacturing but commercial products are sold e.g. in Germany.

1 Indledning

Baggrundsnotatet Udvikling og afprøvning af alternative metoder til genanvendelse af farvede glasskår [1] redegør for, at der i øjeblikket indsamles mere glas i form af glasemballage end hvad der kan genanvendes ved omsmeltning til nyt glas i Danmark. Dette er især et problem for farvet glas, hvor der vurderes at være ca. 15.000 tons skår i overskud om året.

Denne situation ligner situationen i en række andre nordeuropæiske lande, hvor der også er overskud af indsamlet, farvet glas (bl.a. pga. import af vin). Mulighederne for at genanvende overskudsmængden af farvede glasskår er enten at eksportere til udlandet, især Sydeuropa, eller genanvende skårene til alternative anvendelser i Danmark.

Der er derfor behov for at finde alternative anvendelser for det indsamlede glas i Danmark. Projektet Metoder til genanvendelse af farvede glasskår til produktion af tegl og beton og til vejbygning har til formål at belyse mulighederne for at anvende de farvede glasskår til byggematerialer.

Projektet omfatter både opsamling af udenlandske erfaringer på området (litteraturstudium) og konkrete forsøg under forhold, der er relevante for dansk byggepraksis. Litteraturstudiet og deraf følgende anbefalinger er samlet i en særskilt rapport [2] , mens denne rapport sammenfatter resultaterne af pilotforsøgene.

2 Kemisk analyse af glas til pilotforsøg

2.1 Undersøgelse af glassand

2.1.1 Indledning

Der er foretaget bestemmelser af kornform, densitet, kornstørrelsesfordeling og kemisk sammensætning af glassand anvendt til forsøg med teglmaterialer og vejbygningsmaterialer.

2.1.2 Prøvemateriale

Materialet er fremstillet således:

- Udvælgelse af farvet glasmateriale fra Uniscrap, Trige

- Nedknusning i hammermølle og sigtning på 5 mm rist hos NCC, Trige. Dette materiale blev anvendt til forsøg som vejbygningsmateriale

- Yderligere sigtning på 2 og 1 mm trådsigte på laboratorium

- Fraktionen under 1 mm anvendes til nedennævnte undersøgelser og til forsøg med anvendelse i tegl.

2.1.3 Kornstørrelsesfordeling

Kornstørrelsesfordelingen for fraktionen under 1 mm blev bestemt ved tørsigtning på sigtesøjle [1].

Resultaterne er vist i Figur 2.1.

Figur 2.1: Kornstørrelsesfordeling af glassand

2.1.4 Mikroskopi

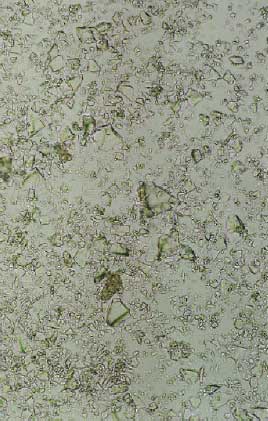

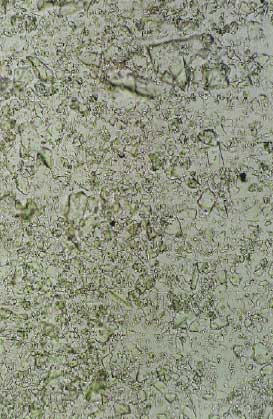

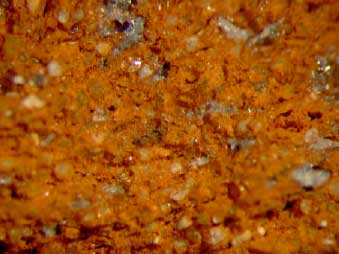

Glassandet blev undersøgt i stereomikroskop med måleokkular.

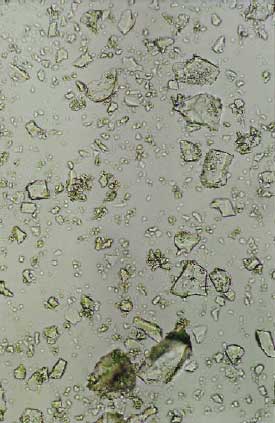

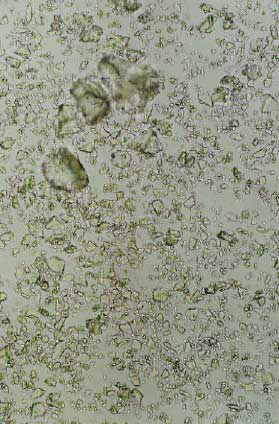

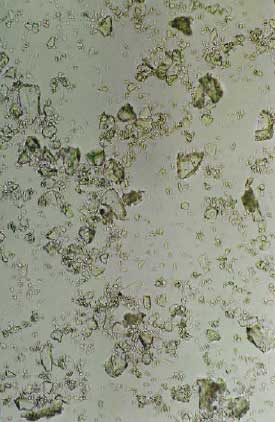

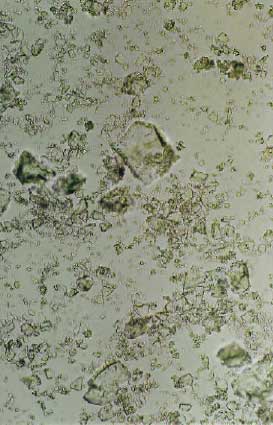

Mikroskopibilleder af fraktionen <1 mm ses i Figur 2.2 og Figur 2.3.

Der ses en del små sorte eller mørkebrune korn. Under mikroskopet kunne det med et spidst stålredskab konstateres, at disse korn var relativt bløde. Det kan evt. være asfaltrester fra knusning af vejmaterialer i hammermøllen.

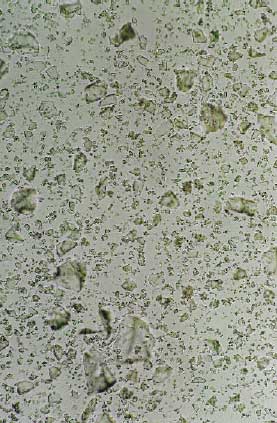

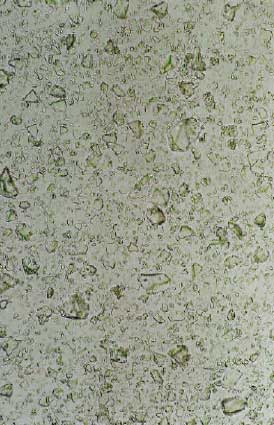

Mikroskopibilleder af fraktionen 1-2 mm ses i Figur 2.4 og Figur 2.5

Det ses, at glassandet består af både grønt, brunt og klart glas.

Figur 2.2: Glassand, Fraktion <1 mm. Forstørrelse 24×

Figur 2.3: Glassand, Fraktion <1 mm. Forstørrelse 24×

Figur 2.4: Glassand, Fraktion 1-2 mm. Forstørrelse 24×

Figur 2.4: Glassand, Fraktion 1-2 mm. Forstørrelse 24×

2.1.5 Kemisk sammensætning

Den kemiske sammensætning af glassandet blev bestemt som beskrevet af Teknologisk Institut, Murværks kvalitetshåndbog, afsnit 7.32, se Bilag A.

Resultaterne er vist som oxider i Tabel 2.1.

Tabel 2.1 Kemisk sammensætning af glassand [2]

| Siliciumoxid, SiO2 | 68,76 |

| Aluminiumoxid , Al2O3 | 1,87 |

| Jernoxid, Fe2O3 | 0,59 |

| Chromoxid, Cr2O3 | 0,15 |

| Calciumoxid, CaO | 10,07 |

| Magnesiumoxid, MgO | 1,36 |

| Natriumoxid, Na2O | 12,23 |

| Kaliumoxid, K2O | 0,66 |

| Titanoxid, TiO2 | <0,003 |

| Bariumoxid, BaO | 0,07 |

2.2 Undersøgelse af glasmel

2.2.1 Prøvematerialer

Der er foretaget bestemmelse af kornform, kornstørrelsesfordeling, densitet og kemisk sammensætning af 4 prøver af glasmel formalet af Aalborg Portland på laboratoriemøller.

Fra Aalborg Portland er følgende 4 prøver af formalet glas modtaget 12/5-2003:

- Materiale A: Prøve 0675990, klar, Blaine 350 m2/kg

- Materiale B: Prøve 0675988, grøn, Blaine 350 m2/kg

- Materiale C: Prøve 0675991, klar, Blaine 500 m2/kg

- Materiale D: Prøve 0675989, grøn, Blaine 500 m2/kg

2.2.2 Densitet

Materialernes densitet blev bestemt efter BS 4550 [3]. Resultaterne er vist i Tabel 2.1.

Tabel 2.1 Densitet på glasmel (kg/m3)

| A | 2461 |

| B | 2484 |

| C | 2459 |

| D | 2515 |

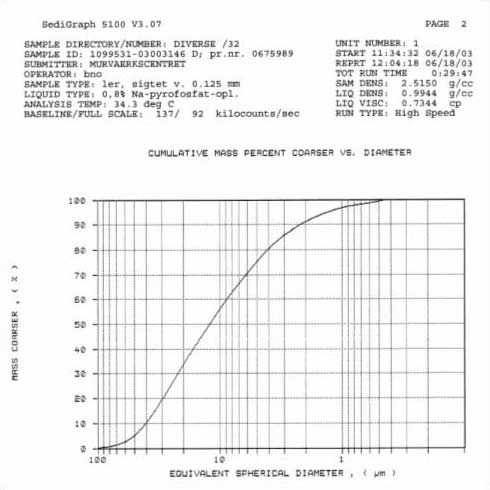

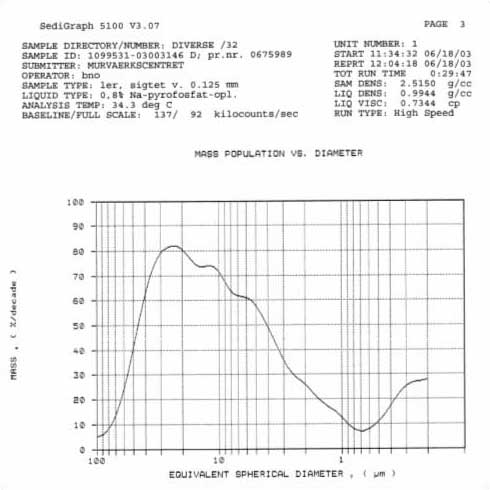

2.2.3 Kornstørrelsesfordeling

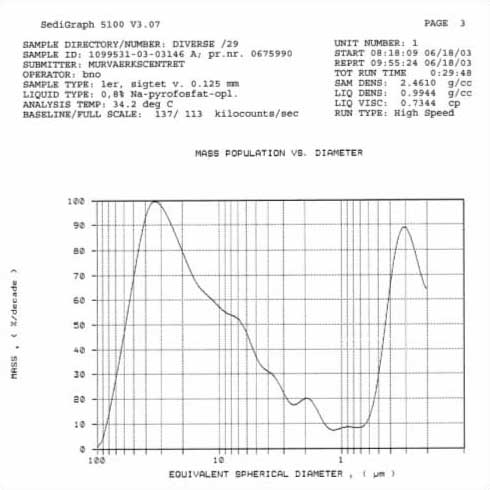

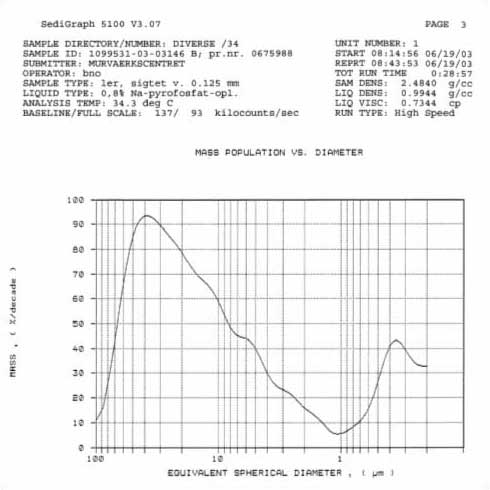

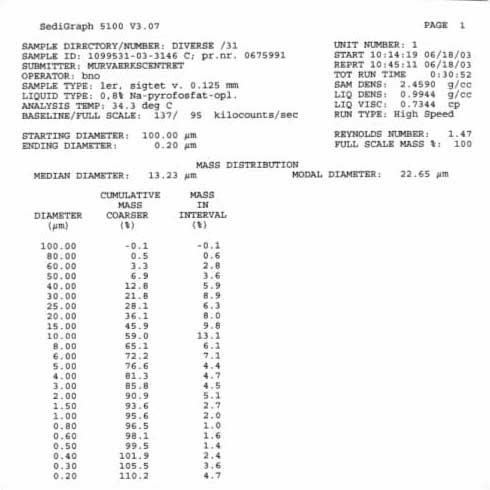

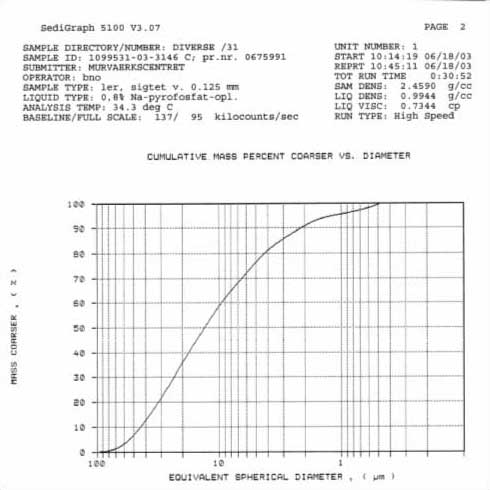

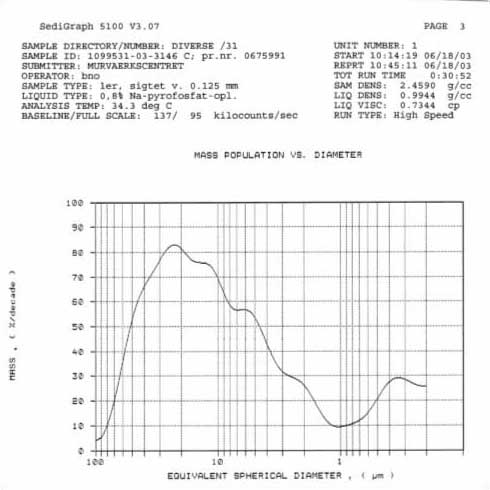

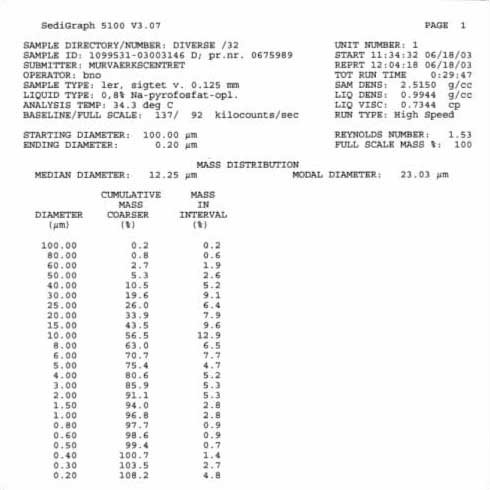

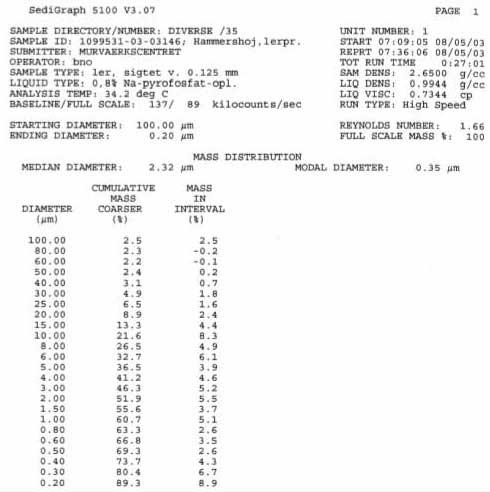

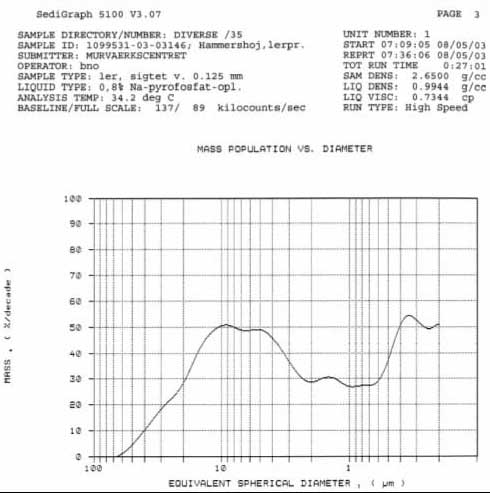

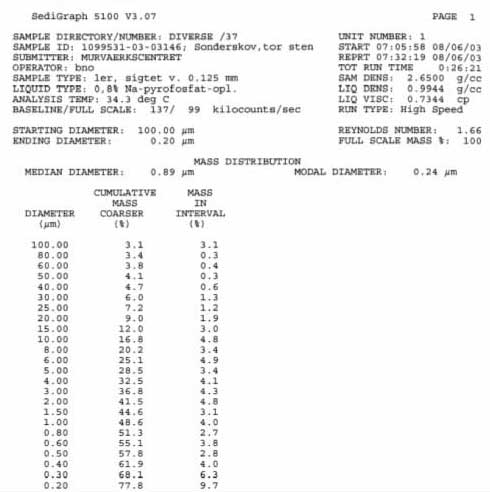

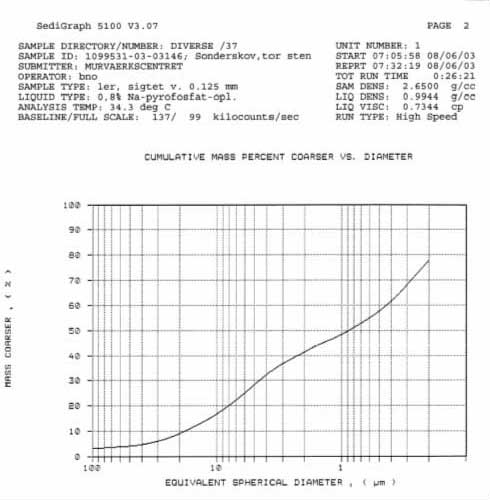

Kornstørrelsesfordelingerne blev bestemt med Sedigraph [4]. Prøvematerialerne blev ikke sigtet på forhånd. Resultaterne er vist i Bilag B.

Efter bestemmelse af materialernes kornstørrelsesfordeling blev materiale D valgt til videre forsøg i tegl, se afsnit . Dette er valgt, da materiale D er det materiale, der ligger længst fra glassandet mht. kornstørrelsesfordeling, og derved opnås den største bredde i de gennemførte forsøg.

Karakteristiske tal er desuden vist i Tabel 2.3.

Tabel 2.3. Karakteristiske tal fra kornstørrelsesfordeling bestemt med Sedigraph

| Prøve | Median m | Top af frekvenskurve m | Andel > 20 m (Vægt%) |

| A (2 bestemmelser) | 19,27 19,75 |

33

33 |

48,8

49,6 |

| B (2 bestemmelser) | 20,87

19,96 |

40

40 |

51,4

49,9 |

| C | 13,23 | 23 | 36,1 |

| D | 12,25 | 23 | 33,9 |

2.2.4 Mikroskopi

Materialerne blev undersøgt med polarisationsmikroskop, efter først at være rørt op i propylenglycol.

Mikroskopibilleder ses i Bilag C. Der ses relativt store korn på op til 0,1 mm, og mange meget mindre korn. Kornene har en flad og skarpkantet struktur.

Med krydsede nicoller kunne det konstateres, at stort set alt materiale var optisk isotropt og altså må være glas.

2.2.5 Kemisk sammensætning

Den kemiske sammensætning blev for materialerne A og D bestemt som beskrevet i Bilag A. Resultaterne er vist som oxider i Tabel 2.4.

Tabel 2.4 Kemisk sammensætning [2].

| Prøve A klar | Prøve D grøn | |

| Siliciumoxid, SiO2 | 68,65 | 66,72 |

| Aluminiumoxid, Al2O3 | 0,66 | 1,48 |

| Jernoxid, Fe2O3 | 0,19 | 0,41 |

| Chromoxid, Cr2O3 | 0,011 | 0,19 |

| Calciumoxid, CaO | 8,34 | 10,87 |

| Magnesiumoxid, MgO | 4,11 | 0,84 |

| Natriumoxid, Na2O | 13,01 | 13,09 |

| Kaliumoxid, K2O | 0,24 | 0,48 |

| Titanoxid, TiO2 | <0,003 | <0,03 |

| Bariumoxid, BaO | 0,01 | 0,03 |

3 Glas som fillermateriale i beton

Knust glas kan genanvendes i beton, både som tilslag og som filler.

Det største potentiale vurderes imidlertid at være til stede ved anvendelse af glas som fillermateriale. Dette har to årsager. For det første er det som fillermateriale, at der kan afsættes de største mængder, fordi der af hensyn til betonens holdbarhed, styrke mm. vil være nogle restriktioner ved brug af glas som tilslag. For det andet er det som fillermateriale, at glasset mht. pris vil være mest konkurrencedygtigt. Sidstnævnte gælder især som filler til hvid beton, hvor alternative fillermaterialer som hvid mikrosilica og hvid slagge både er dyre og svære at skaffe.

Det er derfor valgt at udføre pilotforsøg med anvendelse af glas som fillermateriale i beton, hvor glasset er formalet til cementfinhed.

3.1 Forsøgsprogram

Forsøgsprogrammet er inddelt i forskellige faser:

- Forsøg med formaling af glas. Disse forsøg er foretaget for dels at kunne vurdere nogle af fillerens fysiske egenskaber (primært kornkurven), dels for at kunne vurdere energiforbruget og dermed omkostningen ved at formale glasset til filler.

- Indledende forsøg med pasta og mørtler. Ved disse forsøg vurderes glasfillerens indflydelse på styrke, vandbehov og afbindingstid samt om glasfilleren vil gøre betonen mere eller mindre udsat for skadelige alkali/kisel-reaktioner. Resultaterne af mørtelforsøgene benyttes desuden til at vælge en konkret glastype samt formalingsgrad af glasset til betonforsøg.

- Betonforsøg. Der udføres parallelforsøg med en konventionel beton, der indeholder flyveaske, og en tilsvarende beton, hvor flyveasken er erstattet af glasfiller. Ved disse forsøg undersøges den friske betons egenskaber (bearbejdelighed, luftindhold mm.), den hærdnende betons egenskaber (varme- og styrkeudvikling) samt den hærdnede betons holdbarhed.

- Måling af farveændringer ved anvendelse af glasfiller i hvid beton. Det er altafgørende for anvendelsen af glasfiller i hvid beton og i beton med lyse nuancer i det hele taget, at fillerens betydning for det visuelle indtryk af betonen er kendt. Derfor undersøges glasfillerens betydning for betonens farve specifikt.

Alle forsøgsfaser på nær betonforsøgene er udført med såvel grønt som klart glas. Der er udført forsøg med glas, der er formalet til finheder på henholdsvis 350 m2/kg og 500 m2/kg (Blaine-værdier). Generelt gennem projektet er der anvendt følgende benævnelser af prøveemner:

- REF: Referenceprøve uden glasfiller

- G350: Prøveemne med glasfiller af grønt glas formalet til en finhed på 350 m2/kg.

- G500: Prøveemne med glasfiller af grønt glas formalet til en finhed på 500 m2/kg.

- K350: Prøveemne med glasfiller af klart glas formalet til en finhed på 350 m2/kg.

- K500: Prøveemne med glasfiller af klart glas formalet til en finhed på 500 m2/kg.

De forskellige fillere er vist på Figur 3.1. Det er dog svært ud fra dette billede at se nogen forskel på pulverne.

Figur 3.1: De fem glasfillere K350, K500, G500 og G350 samt Aalborg White cement

3.2 Formaling af glas

Glas til pilotforsøg er formalet på laboratoriemøller hos Aalborg Portland, der normalt anvendes til formaling af cementklinker.

For såvel grønt som klart glas er der sket en formaling til to forskellige finheder, idet der er sigtet efter finheder på henholdsvis 350 og 500 m2/kg (Blaine-værdier). De resulterende kornkurver ses i Bilag B, og mikroskopibilleder fremgår af Bilag C.

Ved formalingen er der registreret et effektforbrug for laboratoriemøllerne, der svarer til, at det ca. vil kræve 45 kWh at formale 1 tons glas (lidt mindre ved formaling til 350 m2/kg, lidt mere ved formaling til 500 m2/kg). Dette svarer til effektforbruget ved formaling af cementklinker.

3.3 Indledende forsøg med pasta og mørtler

Mørtel er i princippet en meget simpel beton, der kun består af sand, vand og cement samt eventuelt andet pulver, hvor traditionel beton er et mere komplekst materiale. Pasta er endnu simplere, idet den kun består af pulver og vand.

Resultater fra forsøg med mørtel kan ikke direkte overføres til beton, men for fx glasfiller-materialer vil de indikere en række egenskaber, der vil kunne genfindes, når fillerne blandes i beton. Mørtelforsøgene er imidlertid nemmere og billigere at udføre end tilsvarende forsøg med beton, og derfor egner de sig godt til at screene et større antal fillermaterialer.

Mørtlerne med glasfiller i dette projekt er sammensat på samme måde som de mørtler, der benyttes til at teste flyveaske, jf. DS/EN 450 [1], idet flyveasken blot erstattes med glas. Det betyder, at pulverkombinationen består af 75% cement og 25% glasfiller, forholdet mellem vand og pulver er 1:2 og forholdet mellem pulver og sand er 1:3, se desuden Bilag D. Samme pulverkombination er anvendt i pasta.

Ved de indledende forsøg med pasta og mørtler er der målt styrkeudvikling, vandbehov og begyndende afbindingstid. Der er desuden målt alkali/kisel-ekspansion for mørtelprismer med glasfiller.

3.3.1 Styrkeudvikling

Mørtlernes styrkeudvikling er registreret for mørtler med tre forskellige typer cement: Norsk Industricement, der benyttes som referencecement ved test af flyveaske, samt Aalborg White® cement og Lavalkali Sulfatbestandig cement fra Aalborg Portland, der er to danske cementtyper. Resultaterne fremgår af Figur 3.2, Figur 3.3 og Figur 3.4.

Figur 3.2: Styrkeudvikling for mørtel af Norsk Industricement og forskellige glasfillere (28 og 90 døgn).

Styrken for mørtler med Norsk Industricement er målt henholdsvis 28 og 90 døgn efter støbning. Ved 28 døgn udgør styrken af mørtler med glasfiller 79-82% af styrken for en referencemørtel uden glasfiller (100% cement). Ved 90 døgn har mørtel med glasfiller en styrke på 87-97% af referencemørtlens styrke.

For flyveaske er kravet, at styrken efter 28 og 90 døgn ikke må være mindre end henholdsvis 75% og 85% af referencemørtlens styrke. De forskellige glasfillere ses alle at opfylde dette krav.

Figur 3.3: Styrkeudvikling for mørtel af Lavalkali Sulfatbestandig cement og forskellige glasfillere (2 og 28 døgn).

Figur 3.4: Styrkeudvikling for mørtel af Aalborg White® cement og forskellige glasfillere (2 og 28 døgn).

For mørtel med Lavalkali Sulfatbestandig cement og glasfiller er styrken efter 2 døgn på 67-72% af styrken for mørtel med ren cement. Efter 28 døgn er styrken i forhold til den rene cementmørtel steget lidt til 70-78%. For mørtel med Aalborg White® cement og glasfiller er de tilsvarende tal 69-76% og 70-76%.

For alle tre cementtyper ses der en tendens til, at der opnås lidt højere styrker ved den fine formaling på 500 m2/kg end ved formalingen til 350 m2/kg. Der ses ikke nogen forskel afhængigt af glassets farve.

3.3.2 Vandbehov og tid til begyndende afbinding

Vandbehovet og det tidspunkt, hvor afbindingen sætter ind, måles vha. metoden beskrevet i DS/EN 196-3 [2]. Denne metode er udviklet til afprøvning af cement. I nærværende forsøg er cementen afløst af en pulverkombination af 75% cement og 25% glas.

Først blandes pulveret med en given mængde vand, og pastaens konsistens registreres (målt som nedsynkningen af et stempel). Dette gentages med mere eller mindre vand, indtil pastaen har en på forhånd defineret standard-konsistens. Den mængde vand i forhold til pulvermængden, der lige netop giver pastaen den ønskede standard-konsistens, kaldes vandbehovet. Vandbehovet udtrykker således noget om, hvordan glasfilleren påvirker betons bearbejdelighed. Hvis vandbehovet er stort, vil glasfilleren forringe bearbejdeligheden, mens et lavt vandbehov er til gavn for bearbejdeligheden.

Når der er opnået en pasta med standard-konsistens, anvendes denne til forsøg med afbindingstid. Med passende mellemrum (dvs. mindst hvert 10. minut) stikkes en nål i pastaen, og modstanden måles. På et tidspunkt begynder modstanden at stige som tegn på, at afbindingen er begyndt. Definitionen på det præcise tidspunkt for begyndende afbinding er det tidspunkt, der svarer til en bestemt modstand.

Vandbehov og begyndende afbindingstid er målt ved anvendelse af tre forskellige cementtyper, se Figur 3.5 og Figur 3.6.

Figur 3.5: Målt vandbehov jf DS/EN 196-3. Forkortelser: NIC – Norsk Industricement; LASF – Lavalkali Sulfatbestandig cement; AaW – Aalborg White® cement.

Det ses, at der ikke er noget entydigt billede, men derimod en afhængighed af hvilken type cement, glasfilleren sammenlignes med. Ved anvendelse af en cement med højt vandbehov som fx Norsk Industricement, fås et lidt lavere vandbehov, når en del af cementen erstattes med glasfiller. Anvendes der derimod en cement med lavt vandbehov som fx Lavalkali Sulfatbestandig cement fra Aalborg Portland, øger glasfilleren vandbehovet.

Det kan således konkluderes, at de fire testede glasfillere nogenlunde bidrager til vandbehovet som en gennemsnitlig cement. Der ses ikke nogen signifikante forskelle mellem de forskellige glasfillere, hverken mht. farve eller finhed.

Figur 3.6: Begyndende afbindingstid jf DS/EN 196-3. Forkortelser: NIC – Norsk Industricement; LASF – Lavalkali Sulfatbestandig cement; AaW – Aalborg White® cement.

Mht. afbindingstid ses det, at tilsætningen af glasfiller i stort set alle tilfælde forlænger tiden til afbindingen begynder. Der er tale om forlængelser, der typisk er i størrelsesordenen 10-20 minutter.

Ved brug af Norsk Industricement og Aalborg White® cement ser det ud til, at det især er det klare glas, der forlænger afbindingstiden. Ved brug af Lavalkali Sulfatbestandig cement, der i sig selv har en lidt længere afbindingstid end de øvrige cementer, ses der dog ikke nogen effekt af glassets farve. I fem ud af seks tilfælde er afbindingstiden længere ved brug af filler med finhed 350 m2/kg end ved brug af filler med finhed 500 m2/kg.

3.3.3 Alkali/kisel-reaktivitet

Som beskrevet i litteraturstudiet [3], er skadelige alkali/kisel-reaktioner et emne, der bør undersøges, før en eventuel glasfiller anvendes til betonproduktion.

Når kisel (amorf SiO2) kommer i kontakt med en alkali-holdig væske, sker der en kemisk reaktion. Reaktionsproduktet er en hygroskopisk gel, der tiltrækker vand og derfor sveller. Hvis reaktionen finder sted i beton, vil alkali/kisel-gelen opbygge et tryk på det omgivende materiale, der kan få betonen til at revne.

Alkali stammer enten fra betonens delmaterialer (bl.a. cementen) eller trænger ind i betonen fra det omgivende miljø (fx fra havvand og tø-salte). Kisel findes i forskellige sand- og stenmaterialer. I princippet er det tilstrækkeligt at sikre ét af to, nemlig at der enten ikke er tilstrækkeligt alkali eller tilstrækkeligt kisel til at alkali/kisel-reaktionerne kan få et skadeligt omfang. I DS 481 [4] stilles der dog for beton til fugtigt miljø både krav om, at der er et begrænset alkali-indhold og at tilslagsmaterialerne ikke er alkali-reaktive.

Grunden til, at alkali/kisel-reaktioner særligt bør undersøges for materialer af glas, er, at hovedbestanddelen i glas er amorf SiO2, men samtidigt har glasset et højt indhold af alkali (15-20%), så her tilsættes de to uønskede komponenter samtidigt, og alkali/kisel-reaktioner er derfor uundgåelige. Det, der herefter afgør, om reaktionerne rent faktisk fører til skader i betonen, er glassets partikelstørrelse.

For meget små partikler vil en stor del af kiselen blive omdannet til gel, fordi den specifikke overflade er stor og der derfor er en stor flade med kontakt til en alkali-holdig porevæske, hvor reaktionerne kan foregå. Men selvom der dannes meget gel, vil den være jævnt fordelt i form af meget små ansamlinger i betonens faststofstruktur. Mens større ansamlinger lokalt kan give anledning til tryk, der overstiger betonens styrke, vil de små ansamlinger hver for sig ikke være i stand til at opbygge et skadeligt tryk. På den måde kan tilsætningen af meget små, reaktive partikler faktisk være en fordel, fordi de så at sige forbruger alkali, før det kan komme til at reagere med større partikler, og dermed forebygger skadesudvikling, hvis fx sandpartiklerne er reaktive. Det samme gør sig gældende ved anvendelsen af mikrosilica i beton.

I nærværende projekt er der udført to serier af mørtelforsøg i henhold til metoden DS 405.15 [5]. I begge tilfælde erstattes 25% af cementen med glasfiller.

I den første serie er glasfilleren afprøvet sammen med ikke-reaktivt sand for at undersøge, om glasset i sig selv kan give anledning til skadelige reaktioner. Det er valgt at gennemføre forsøgene med de to groveste fillere (finhed 350 m2/kg), for hvis disse to fillere ikke giver anledning til problemer, forventes der heller ikke at opstå problemer med skadelige reaktioner ved anvendelse af endnu finere glaspartikler.

I den anden forsøgsserie er glasset afprøvet sammen med et reaktivt sand for at undersøge, om glasfilleren ligefrem kan forebygge skadelige alkali-kiselreaktioner. I denne forsøgsserie indgår der også prøveemner, hvor 25% af cementen er erstattet af flyveaske, idet flyveaske netop er kendt for at kunne have en sådan positiv effekt. Prøveemnerne med flyveaske er mærket FA.

Resultaterne fra de to forsøgsserier er gengivet i Figur 3.7 og Figur 3.8.

Figur 3.7: Alkali/kisel-ekspansion målt for prøveemner med ikke-reaktivt sand (Voervadsbro-sand).

Figur 3.8: Alkali/kisel-ekspansion målt for prøveemner med reaktivt sand (Nymølle-sand).

Det ses af Figur 3.7, at selv ikke ved så store mængder som 25% af pulveret giver glasfilleren anledning til nævneværdig ekspansion. I DS 481 [4] tillades der ved tilsvarende forsøg med sand, der skal godkendes til ekstra aggressivt miljø, en ekspansion på 0,1% i løbet af 20 uger.

I Figur 3.8 ses det, at Nymølle-sandet er meget reaktivt, idet ekspansionen af referenceprismerne overstiger 0,1% efter mindre end 4 ugers forsøg. De afprøvede glasfillere formår imidlertid at holde skadesudviklingen i skak på samme vis som flyveaske og mikrosilica. Glassets farve eller formaling er tilsyneladende ikke afgørende.

3.4 Betonforsøg

Det er undersøgt, om glasfiller ændrer på forskellige væsentlige betonegenskaber så som bearbejdelighed, styrke mm. Undersøgelserne er forløbet som parallelprøvning, hvor der er blandet en referencebeton med flyveaske og en beton, der svarer til referencebetonen, men hvor flyveasken er erstattet af G350 glasfiller kg til kg.

Som referencebeton er valgt en beton til aggressiv miljøklasse med en karakteristisk styrke på 35 MPa. G350 er valgt som glasfiller til betonforsøgene, fordi ingen af de foregående forsøg med mørtel har tydet på store forskelle afhængigt af glassets farve og af om det er formalet til 350 eller 500 m2/kg. Det er derfor oplagt dels at bruge den farve glas, der er størst interesse i at få nyttiggjort i beton, samt at anvende den formalingsgrad, der kræver det mindste energiforbrug.

De to betoner benævnes henholdsvis Beton-ref og Beton-G350. Recepterne for de to betoner fremgår af Bilag D. Rådata fra betonforsøgene fremgår af Bilag E.

3.4.1 Friskbetonegenskaber

Begge betontyper er blandet to gange, så nedenstående observationer af den friske betons egenskaber er gennemsnittet for de to blandinger, se Tabel 3.1.

Tabel 3.1: Friskbetonegenskaber.

| Beton-ref | Beton-G350 | |

| sætmål, mm | 145 | 155 |

| densitet, kg/m3 | 2249 | 2201 |

| luftindhold1, volumen% | 6,8 | 9,2 |

1 Luftindholdet er beregnet på baggrund af den målte densitet og receptdata.

Det ses, at beton med glasfiller har en lidt bedre bearbejdelighed (målt som sætmål) end beton med flyveaske. Dette skyldes muligvis, at beton med glasfiller også har et højere luftindhold end beton med flyveaske. En forklaring på dette kan være, at luftindblandingsmidlet virker mere effektivt i beton med glasfiller, fordi der ikke er kulrester til stede, der stammer fra flyveasken.

Ved udstøbning af beton til prøveemner til de øvrige undersøgelser, blev det vurderet, at beton med glasfiller bevarede konsistensen længere, mens beton med flyveaske hurtigere tabte bearbejdeligheden. Der er imidlertid ikke foretaget målinger af sætmålstabet som funktion af tid.

3.4.2 Varmeudvikling

Resultaterne for varmeudvikling fremgår af Figur 3.9 og Tabel 3.1.

Figur 3.9: Målt varmeudvikling (kJ pr. kg pulver i blandingen).

Tabel 3.2: Parametre bestemt ved varmeudvikling.

| Beton-ref | Beton-G350 | |

| Q∞ - cement, kJ/kg | 347,1 | 349,5 |

| Q∞ - pulver, kJ/kg | 277,5 | 279,4 |

| α | 1,05 | 0,89 |

| τ0, timer | 11,93 | 9,77 |

Varmeudviklingen er næsten identisk for de to typer beton, både med hensyn til den totale varmeudvikling Q∞ samt de to parametre α og τ0,, der henholdsvis siger noget om, hvor hurtigt varmeudviklingen forløber, og hvornår betonen begynder at udvikle varme. Man skal derfor være forsigtig med overfortolkning. Det ser dog ud til, at varmeudviklingen starter en anelse tidligere for beton med glasfiller (muligvis pga. alkaliaktivering), men at varmeudviklingen til gengæld forløber lidt langsommere. Det sidste gør, at der må forventes en lidt langsommere styrkeudvikling for beton med glasfiller.

3.4.3 Styrkeudvikling

Betonens styrke er målt til fire terminer (2, 7, 28 og 56 døgn), se Figur 3.10.

Figur 3.10: Styrkeudvikling.

Det ses, at beton med glasfiller har en lidt lavere styrke end beton med flyveaske. Dette kan til dels forklares med, at beton med glasfiller har et luftindhold, der er 1-2% højere end luftindholdet i referencebetonen (dette ses af målinger af den friske betons luftindhold samt analyse af luftporestrukturen i den hærdnede beton). Som tommelfingerregel nedsætter hver % luft styrken med ca. 4%, og det må derfor forventes, at beton med glasfiller har 4-8% lavere styrke.

Forskel i luftindhold kan dog ikke forklare hele forskellen på de målte styrker, og det ser således ud til, at beton med glasfiller har en lavere styrke end beton med flyveaske.

3.4.4 Chloridmodstand

Chloridmodstanden er bestemt som chloridmigrationskoefficient jf. NT BUILD 492, dog er chloridmodstanden bestemt 44 døgn efter støbning, hvor der normalt anvendes en prøvningstermin på 28 døgn. Dette har dog ingen betydning for sammenligningen af resultater.

Beton-ref har en chloridmigrationskoefficient på 3,1·10-12 m2/s, mens Beton-G350 har en chloridmigrationskoefficient på 2,5·10-12 m2/s. De lave koefficienter viser, at begge typer beton har god chloridmodstand. Det kan se ud til, at glasset forbedrer chloridmodstanden en anelse. Det er dog problematisk at drage nogen konklussion ved sammenligning af tal, der under alle omstændigheder er meget små.

3.4.5 Frostbestandighed

Frostbestandigheden kan dels vurderes på baggrund af en analyse af den hærdnede betons luftporestruktur, dels ved direkte at måle skadesudviklingen i form af afskalning ved en accelereret test.

Resultaterne af luftporeanalysen fremgår af Figur 3.11 og Tabel 3.3.

Figur 3.11: Luftporefordeling, jf. DS/EN 480-11.

Tabel 3.3: Parametre bestemt ved luftporeanalyse jf DS/EN 480-11.

| Beton-ref | Beton-G350 | |

| Totalt luftindhold, vol.% | 5,6 | 6,4 |

| Specifik overflade, mm-1 | 51 | 55 |

| Afstandsfaktor, mm | 0,09 | 0,08 |

| Mikroluftindhold, vol.% | 4,5 | 5,0 |

Begge typer beton har meget tilfredsstillende luftporestrukturer. I DS 481 er der krav om, at afstandsfaktoren ikke må overstige 0,20 mm. Begge typer beton opfylder dette krav, og det viser sig også, at begge typer beton klarer sig godt i en accelereret frosttest, se Figur 3.12.

Figur 3.12: Resultat af accelereret frosttest jf. SS 13 72 44.

Iflg. DS 481 skal beton til aggressivt miljø have god frostbestandighed, hvilket betyder, at betonen i den accelererede frosttest

· enten skal have en akkumuleret afskalning efter 56 døgn, der er mindre end 0,20 kg/m2

· eller skal have en akkumuleret afskalning efter 56 døgn, der er mindre end 0,50 kg/m2 samtidigt med at afskalningen efter 56 døgn er mindre end det dobbelte af afskalningen efter 28 døgn (m56/m28<2).

Afskalningen for både Beton-ref og Beton-G350 er stort set negligerbar, og begge typer beton lever op til DS 481s krav.

3.5 Måling af farveændringer ved anvendelse af glasfiller

Aalborg Portland har udviklet en standardiseret proCedure for måling af betons farve. Her udstøbes tre betonfliser for hver prøve, og farven måles umiddelbart efter afformning (dvs. dagen efter støbning) samt 14 og 28 døgn efter støbning. Ved farvemålingen anvendes en robot, der har en lyskilde og en farvescanner påmonteret. Målingerne opsamles og bearbejdes af en computer. Opstillingen er vist på Figur 3.13 og skal blot give læseren en fornemmelse af, hvordan farvemålingsudstyret ser ud.

Figur 3.13: Farvemåler, Aalborg Portland.

Resultaterne præsenteres i form af tre forskellige værdier:

- Hunter L udtrykker fladens refleksion. En L-værdi på 100 svarer til en helt hvid flade, mens en L-værdi på 0 svarer til en helt sort flade.

- Hunter a udtrykker fladens rød/grøn-balance. Positive værdier angiver en rød toning, mens negative værdier angiver en grøn toning.

- Hunter b udtrykker fladens gul/blå-balance. Positive værdier angiver en gul toning, mens negative værdier angiver en blå toning.

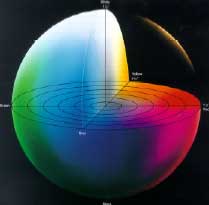

Se desuden 3.14

Figur Figur 3.14: Hunters farvepræsentation.

Som tommelfingerregel er farvedifferencer synlige, når

- Hunter L-værdier afviger 1,0 eller mere (i området 75-85)

- Hunter a-værdier afviger 0,2 eller mere (i området –1 til 1)

- Hunter b-værdier afviger mere end 0,5 (i området 0 til 6)

Resultaterne for de aktuelle farvemålinger, hvor 10% af den hvide cement i den oprindelige recept er udskiftet med glasfiller, er vist i Figur 3.15, Figur 3.16 og Figur 3.17.

Figur 3.15: Målinger af refleksion.

Figur 3.16: Målinger af rød/grøn-balance.

Figur 3.17: Målinger af gul/blå-balance.

Det ses, at refleksionen stiger, når betonen bliver ældre. Refleksionen for beton med grøn glasfiller er helt på linie med refleksionen for referencen, hvorimod refleksionen for beton med filler fremstillet af klart glas er lidt højere. Differencen ved de sene terminer er på grænsen til det synlige.

Ikke overraskende forskyder det grønne glas den rød/grønne balance. Forskellen i forhold til beton med klart glas og referencen uden glas er i størrelsesordenen 0,2 til 0,3 og vil sandsynligvis kunne skelnes med det blotte øje, hvis to prøver holdes op mod hinanden.

Alle betonerne har en gul nuance, men ved anvendelse af glas bliver tonen en anelse mere blå. Forskellene målt med Hunters b-værdi er dog mindre end 0,5 og vil derfor sandsynligvis ikke være synlig.

Farveindtrykket af hvid beton afhænger af en række faktorer, så som anvendte tilslagsmaterialer, additiver, udstøbningsmetoder mm. På baggrund af de foretagne farvemålinger vurderes glasfilleren ikke at influere væsentligt på den endelige farve.

Generelt vurderes det, at de anvendte glastyper og størrelsesfraktioner alle kan anvendes til fremstilling af hvid beton, uden det går ud over farveindtrykket, og ændringerne er således acceptable. Tilsvarende farveændringer kendes fra andre fillermaterialer til hvid beton som fx hvid mikrosilica, der også ændrer betonens nuance i retning af mere grønt og blåt [6].

Ved fremstilling af betonfliser til farvemålinger blev der desuden målt sætmål og luftindhold for betonen, og der blev efterfølgende målt styrke 2 og 28 døgn efter støbning. Både luftindhold og sætmål for beton med glasfiller er på niveau med det, der er registreret for referencen (indenfor måleusikkerheden). Der er dog for alle betoner tale om ret stiv beton med et meget ringe luftindhold, og det er derfor ikke sikkert, at disse observationer også gælder for beton med mere gængs sætmål og luftindhold.

Styrkemålingerne for den hvide beton er vist i Figur 3.18.

Figur 3.18: Styrkeudvikling for hvid beton til farvemålinger.

Det ses, at styrkereduktionen ved anvendelse af glasfiller i de hvide betoner er mindre end den styrkereduktion, der blev konstateret ved mørtelforsøg, se afsnit . Dette var forventeligt, da kun 10% af cementen er substitueret ved fremstilling af beton til farvemåling, mens substitutionsgraden i mørtelforsøgene var 25%.

På baggrund af de foreliggende målinger er det muligt at beregne glasfillernes aktivitetsfaktorer. Aktivitetsfaktoren er et mål for et puzzolansk materiales styrkepotentiale i forhold til cement, idet den benyttes til at omregne mængden af puzzolan til ækvivalent cementmængde. De beregnede aktivitetsfaktorer er vist i Tabel 3.4. En aktivitetsfaktor på fx 0,5 betyder, at 1 kg af den pågældende puzzolan kan erstattes af 0,5 kg cement.

Tabel 3.4: Aktivitetsfaktorer bestemt for forskellige glasfillere på baggrund af målte 28-døgnsstyrker.

| G350 | G500 | K350 | K500 | |

| aktivitetsfaktor | 0,58 | 0,51 | 0,45 | 0,66 |

Det ses, at aktivitetsfaktorerne for glasfillere er på samme niveau som aktivitetsfaktoren for flyveaske, der ifølge DS 481 [4] kan sættes til 0,5. Aktivitetsfaktoren for glasfilleren er imidlertid meget mindre end aktivitetsfaktoren for mikrosilica, der ifølge samme standard kan sættes til 2,0.

3.6 Konklusion

Sammenfattes resultaterne i de forskellige forsøg beskrevet i afsnit - kan det konkluderes:

- Glas kan formales til filler med samme udstyr som det, der benyttes til cementformaling. Energiforbruget er omtrent det samme som ved formaling af cement, hvilket kan være med til at indikere, hvad prisen er på fremstilling af glasfiller.

- Det er muligt at fremstille beton med glasfiller med god bearbejdelighed. Om glasfilleren giver bedre eller ringere bearbejdelighed afhænger af, hvad den substituerer (typen af cement eller flyveaske), men generelt er bearbejdeligheden på niveau med tilsvarende typer beton med samme pulverindhold.

- Tilsætning af glasfiller betyder muligvis en mindre styrkereduktion. Vurderingen afhænger af, hvad glasfilleren substituerer (cement eller flyveaske). Det afhænger givetvis også af i hvor store mængder, filleren tilsættes. Således er fillerens aktivitetsfaktor ca. 0,5 i forsøg med betonens farve, hvor glasfiller erstatter 10% af cementvægten, mens den er tæt på 0 i mørtelforsøgene, hvor glasfiller erstatter 25% af cementen.

- Hvis glasfiller erstatter flyveaske, er det muligt at opnå samme luftindhold med en lavere dosering af luftindblandingsmiddel. Glasfilleren ser ikke ud til at påvirke luftporestrukturen negativt, og beton med glasfiller har god frostbestandighed, når ellers kravene til luftporestrukturen er opfyldt.

- Beton med glasfiller i stedet for flyveaske har en chloridmodstand, der er lige så god som chloridmodstanden for beton med flyveaske.

- Glasfilleren giver ikke i sig selv anledning til alkali/kisel-skader, selvom glas indeholder både alkali og reaktivt kisel. Tværtimod ser det ud til, at glasfilleren kan undertrykke en skadelig reaktion, hvis der anvendes reaktivt sand, på samme måde som flyveaske gør det.

- Anvendt i moderate mængder betyder anvendelsen af glasfiller en ændring af betonens farve, der knapt kan skelnes med det blotte øje. Farveændringen i hvid beton er på niveau med hvad der kendes fra andre hvide fillermaterialer som fx hvid mikrosilica.

De foreliggende resultater tyder således ikke på, at der ud fra et betonteknologisk synspunkt er noget til hinder for, at glasfiller kan anvendes til fremstilling af beton. Der må dog tages forbehold for det forholdsvis begrænsede forsøgsomfang.

Det bør desuden bemærkes, at i forhold til det nuværende regelgrundlag (standarden DS 481) er det kun tilladt at anvende glasfiller i større mængder i beton til passivt miljø, idet det i denne miljøkasse kun er nødvendigt at dokumentere, at glasfilleren ikke skader betonens egenskaber.

Det forventes, at DS 481 inden for en relativ kort tidshorisont afløses af EN 206 samt et nationalt tillægsdokument til denne fælles europæiske standard. Her vil det være muligt at anvende puzzolanske tilsætninger ud over flyveaske og mikrosilica i alle miljøklasser, hvis det er specificeret i projektoplægget. Dette kan både betyde en stramning og en lempelse for glasfilleren. Det er en lempelse, at der ikke er noget, der hindrer anvendelsen af glasfilleren i alle miljøklasser. Men i praksis vil det nemt komme til at virke som en stramning, at anvendelsen af glasfiller skal specificeres i det enkelte projekt. Betonproducenten kan således ikke uden videre indarbejde glasfiller i sine standardrecepter.

4 Glas som magringsmiddel i tegl

4.1 Valg af materialer

Som beskrevet i rapporten fra projektets fase 1 [1] er røde blødstrøgne sten det mest oplagte emne til anvendelse af glas.

I projektet anvendes materialer fra 2 teglværker:

- Hammershøj Teglværk

2. Sønderskov Teglværk

- Strygeler. Kornstørrelsesfordelingen er bestemt i henhold til [2] og ses på Bilag F og i trekantdiagrammet på (S)Figur 4.1.

Figur 4.1. Kornstørrelsesfordeling (HR: Referenceblanding, Hammershøj Teglværk, H:lerblanding, Hammershøj Teglværk, S: Strygeler, Sønderskov Teglværk)

I forsøgene er 2 typer glas anvendt:

- farvet glassand <1 mm, se afsnit .

- grønt glasmel, se afsnit .

4.2 Blandingsforhold

Følgende blandingsforhold er anvendt:

Tabel 4.1. Blandingsforhold i vægt%

| Blandingmærkning | Hammershøj ler | Hammershøj sand | Sønderskov ler | Glassand | Glasmel |

| A (Hammershøj - glassand) | 80 | 10 | 10 | ||

| B (Hammershøj – glasmel) | 80 | 10 | 10 | ||

| C (Hammershøj – reference) | 80 | 20 | |||

| D (Sønderskov – glassand) | 90 | 10 | |||

| E (Sønderskov – glasmel) | 90 | 10 | |||

| F (Sønderskov - reference) | 100 |

Kalkindholdet blev i de to referenceblandinger bestemt ved titrering. Resultatet ses i Tabel 4.2, og kalkindholdene understreger, at der er tale om rene rødlersblandinger.

Tabel 4.2. Kalkindhold i referenceblandinger.

| Vægt_% CaCO3 | |

| C (Hammeshøj reference) | 0,38 |

| F (Sønderskov reference) | 0,15 |

4.3 Fremstilling af blandinger og formgivning af stænger

I forløbet med fremstilling af prøvelegemer indgår følgende delproCesser:

- Tørring af delmaterialer

- Afvejning af tørrede delmaterialer

- Tilsætning af vand og opblødning

- Homogenisering på valseværk

- Formgivning (strygning): Presning af stænger i metalforme 20×20×120 mm

- Bestemmelse af vandindhold i strygeler [4], se Tabel 4.3.

Tabel 4.3. Vandindhold, strygeler, vægt%

| A - (Hammershøj - glassand) | 28,8 |

| B - (Hammershøj - glasmel) | 32,8 |

| C - (Hammershøj - reference) | 32,9 |

| D - (Sønderskov - glassand) | 28,2 |

| E - (Sønderskov - glasmel) | 27,3 |

| F - (Sønderskov - reference) | 29,8 |

Der ses ikke noget mønster i de fundne vandindhold. Det ses, at blandingen Hammershøj-glasmel og Hammershøj-reference har det højeste vandindhold.

4.4 Tørring

De pressede stænger blev efter afformning tørret i konditioneringsrum ved 20ºC og 65% RH. Efter at svindet var ophørt blev stængerne færdigtørret ved 105ºC i varmeskab.

Stængernes længde og vægt blev bestemt før og efter tørring. På grundlag heraf blev tørringssvind og vægttab beregnet, se Tabel 4.4.

Tabel 4.4. Tørring

| Blanding | Længdesvind

% |

Vægttab

% |

| A - (Hammershøj - glassand) | 7,2 | 28,0 |

| B - (Hammershøj - glasmel) | 9,4 | 32,5 |

| C - (Hammershøj - reference) | 9,3 | 32,4 |

| D - (Sønderskov - glassand) | 7,2 | 27,5 |

| E - (Sønderskov - glasmel) | 7,9 | 27,3 |

| F - (Sønderskov - reference) | 8,6 | 29,3 |

Ikke uventet ses, at større vandindhold, se Tabel 4.3 ,og dermed vægttab giver større længdesvind.

4.5 Brænding

De 2 værker har begge en toptemperatur i tunnelovnen på ca. 1050ºC, og holdetider på henholdsvis 7 og 4 timer. 1050ºC blev derfor valgt som max. temperatur. Desuden blev der gennemført brændinger ved 1025ºC, 1000ºC og 975 ºC, ud fra en antagelse om, at glastilsætning kan sænke teglmaterialets sintringstemperatur.

Brændingerne blev gennemført i en elektrisk kammerovn. Holdetid ved toptemperatur var 4 timer.

Følgende egenskaber blev bestemt på de brændte stænger:

- Brændingssvind, Tabel 4.5

- Vægttab ved brænding, Tabel 4.6

- Nedbøjning ved 10 cm understøtning

- Nettodensitet (DS 438.13) [5], Tabel 4.7

- Vandoptagelse (DS 438.13) [5], Tabel 4.8

- Minutsug (DS 438.13) [6], Tabel 4.9

- Bøjningstrækstyrke, Tabel 4.10

- Trykstyrke, Tabel 4.11

- Udseende og overfladestruktur herunder mikroskopiundersøgelser af brudflader og synsflader

Tabel 4.5. Brændingssvind i %

| Blanding | 975ºC | 1000ºC | 1025ºC | 1050ºC |

| A (Hammershøj – glassand) | 1,6 | 2,4 | 3,5 | 4,7 |

| B (Hammershøj – glasmel) | 2,4 | 3,7 | 4,7 | 6,7 |

| C (Hammershøj – reference) | 2,7 | 4,4 | 6,3 | 7,4 |

| D (Sønderskov – glassand) | 1,0 | 1,5 | 2,0 | 2,3 |

| E (Sønderskov - glasmel) | 1,7 | 2,2 | 3,1 | 3,8 |

| F (Sønderskov - reference) | 0,9 | 1,4 | 2,3 | 3,3 |

Tabel 4.6. Vægttab ved brænding i %

| Blanding | 975ºC | 1000ºC | 1025ºC | 1050ºC |

| A (Hammershøj - glassand) | 4,1 | 4,1 | 4,3 | 4,5 |

| B (Hammershøj - glasmel) | 4,7 | 4,5 | 4,7 | 4,7 |

| C (Hammershøj - reference) | 4,8 | 4,7 | 5,0 | 5,1 |

| D (Sønderskov - glassand) | 4,4 | 4,4 | 4,6 | 4,7 |

| E (Sønderskov - glasmel) | 4,3 | 4,2 | 4,3 | 4,4 |

| F (Sønderskov - reference) | 4,8 | 4,8 | 5,0 | 5,0 |

Tabel 4.7. Nettodensitet i kg/m3

| Blanding | 975ºC | 1000ºC | 1025ºC | 1050ºC |

| A (Hammershøj - glassand) | 1774 | 2021 | 2076 | 2118 |

| B (Hammershøj - glasmel) | 2044 | 2129 | 2240 | 2360 |

| C (Hammershøj - reference) | 2051 | 2172 | 2370 | 2365 |

| D (Sønderskov - glassand) | 1871 | 1900 | 1902 | 1928 |

| E (Sønderskov - glasmel) | 1957 | 1988 | 2014 | 2072 |

| F (Sønderskov - reference) | 1879 | 1916 | 1956 | 1993 |

Tabel 4.8. Vandoptagelse i vol.%

| Blanding | 975ºC | 1000ºC | 1025ºC | 1050ºC |

| A (Hammershøj – glassand) | 19,3 | 15,3 | 9,8 | 4,6 |

| B (Hammershøj - glasmel) | 16,6 | 12,2 | 7,3 | 0,6 |

| C (Hammershøj - reference) | 17,0 | 11,2 | 4,1 | 1,3 |

| D(Sønderskov - glassand) | 19,7 | 16,7 | 13,2 | 9,9 |

| E (Sønderskov - glasmel) | 17,0 | 15,2 | 13,0 | 9,6 |

| F (Sønderskov - reference) | 21,4 | 19,3 | 16,7 | 13,8 |

Tabel 4.9. Minutsugning i kg/m2

| Blanding | 975ºC | 1000ºC | 1025ºC | 1050ºC |

| A (Hammershøj - glassand) | 1,41 | 1,10 | 0,57 | 0,25 |

| B (Hammershøj - glasmel) | 0,81 | 0,46 | 0,19 | 0,04 |

| C (Hammershøj - reference) | 0,73 | 0,56 | 0,10 | 0,07 |

| D (Sønderskov - glassand) | 2,25 | 2,05 | 1,71 | 1,21 |

| E (Sønderskov - glasmel) | 2,00 | 1,54 | 1,17 | 0,91 |

| F (Sønderskov - reference) | 1,79 | 1,94 | 1,58 | 1,56 |

Tabel 4.10. Bøjningstrækstyrke MPa

| Blanding | 975ºC | 1000ºC | 1025ºC | 1050ºC |

| A (Hammershøj - glassand) | 11,1 | 12,7 | 15,2 | 16,2 |

| B (Hammershøj - glasmel) | 15,9 | 18,1 | 23,5 | 20,6 |

| C (Hammershøj - reference) | 15,1 | 16,2 | 18,1 | 21,8 |

| D (Sønderskov - glassand) | 6,1 | 6,8 | 7,4 | 7,9 |

| E (Sønderskov - glasmel) | 8,2 | 8,9 | 9,6 | 10,8 |

| F (Sønderskov - reference) | 6,5 | 6,5 | 7,7 | 8,4 |

Tabel 4.11. Trykstyrker MPa

| Blanding | 975ºC | 1000ºC | 1025º | 1050ºC |

| A (Hammershøj - glassand) | 32,3 | 44,4 | 63,7 | 50,0 |

| B (Hammershøj - glasmel) | 44,7 | 67,0 | 91,5 | 104,0 |

| C (Hammershøj - reference) | 43,0 | 64,0 | 83,3 | 109,6 |

| D (Sønderskov - glassand) | 9,5 | 22,1 | 28,2 | 28,7 |

| E (Sønderskov - glasmel) | 16,7 | 35,6 | 34,5 | 33,7 |

| F (Sønderskov - reference) | 15,3 | 25,8 | 26,9 | 27,4 |

4.6 Mikroskopiundersøgelser

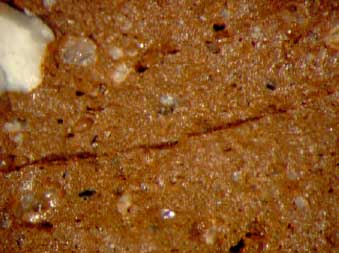

De brændte teglmaterialers struktur er undersøgt med stereomikroskop.

Mikroskopibilleder af alle blandinger ved alle brændingstemperaturer er vist i Bilag G. Der ses både synsflader (mod metalform ved strygningen) og brudflader (fra bestemmelse af bøjningstrækstyrke).

Farvemæssigt ser den eneste virkning ud til at være, at glasmel gør Sønderskov leret mørkere.

4.7 Konklusion

Resultaterne viser primært, at der er store forskelle på virkningerne af henholdsvis glassand og glasmel. Der er ligeledes forskelle på, hvordan virkningerne er i de to lertyper, selv om begge er rødbrændende.

Glassand i Hammershøj ler giver ved alle temperaturer:

- Mindre brændingssvind

- Mindre densitet

- Højere vandoptagelse

- Højere minutsug

- Mindre bøjningstrækstyrke

- Mindre trykstyrke

Glasmel i Hammershøj ler giver ikke væsentlige eller systematiske ændringer på de undersøgte egenskaber.

Glassand i Sønderskov ler giver:

- Nogenlunde uændret brændingssvind

- Nogenlunde uændret densitet

- Mindre vandoptagelse

- Nogenlunde uændret minutsug

- Uændret bøjningstrækstyrke

- Mindre trykstyrke ved lav temperatur, større ved høj temperatur.

Glasmel i Sønderskov ler giver:

- Større brændingssvind

- Større densitet

- Mindre minutsug ved høj temperatur

- Højere bøjningstrækstyrke

- Højere trykstyrke

For Sønderskov leret gælder, at der i forsøgene er tilsat 10 % glassand eller glasmel direkte til strygeleret uden at der er kompenseret tilsvarende i sandindholdet. Højere sandindhold vil normalt give nedsat styrke. En positiv virkning på styrkerne vil derfor i virkeligheden formentlig være større.

Kombineres resultaterne med iagttagelserne ved mikroskopiundersøgelserne når man følgende konklusioner:

- Glassand blærer op. Virkningen kan netop spores som mørke uregelmæssigheder på synsfladerne ved 975 oC. Ved 1000 oC ses opblæringerne allerede med det blotte øje

- Opblæringerne ses også på brudflader som luftlommer omkring glaspartiklerne.

- Der spores ingen tilsvarende virkninger af glasmel, heller ikke i mikroskopet

- Resultaterne for vægttab under brænding antyder en stigende gasudvikling med stigende temperatur. Dette kan muligvis forklare opblæringen af glaspartiklerne.

Det er iøjnefaldende, at der er forskel på glasmaterialernes virkning i de to lertyper, der begge er rødbrændende. I Hammershøj leret er virkningen i bedste fald neutral. I Sønderskov leret er der omtrent neutral virkning af glassand, mens der generelt er en positiv virkning af glasmel.

Forskellen på de to lertyper er:

- Hammershøj-leret har et noget højere calciumoxidindhold end Sønderskov-leret, som det ses af kalktitreringerne Tabel 4.2

- Hammershøj-leret er finere end Sønderskov-leret Figur 4.1

- Sønderskov-leret er af en karakteristisk sydvestjysk type, normalt med lavt alkaliindhold (Teglværksler i Danmark, GEUS 2001-02)

Alle 3 forhold kan medvirke til, at Hammershøj-leret sintrer hurtigere end Sønderskov-leret. Og det er netop i det langsomst sintrerende ler, at glas kan have en positiv virkning ved de anvendte temperaturer.

På basis af forsøgsresultaterne bedømmes mulighederne for anvendelse i tegl således:

Glassand kan anvendes ved temperaturer under 975 oC uden opblæring. Det kunne evt. være interessant for savsmuldssten eller bagmursten, der typisk brændes ved 800 oC.

Opblæringen kan evt. udnyttes til at give et mere porøst og sugende materiale, under forudsætning af, at en nedgang i styrke kan accepteres.

Mulighederne for at undgå kølerevner, som beskrevet i [1] ved at erstatte kvartssand med glassand, vil i praksis kun kunne bedømmes ved egentlige produktionsforsøg med røde blødstrøgne teglsten i normalformat brændt i en tunnelovn, hvor der er risiko for kølerevner.

Glassand vil formentlig kunne håndteres på samme måde som teglværker i dag håndterer almindeligt sand. Hvis der er risiko for biologisk aktivitet pga. næringsstoffer i glasmaterialet, bør det dog vaskes først eller alternativt holdes helt tørt så længe som muligt

Anvendelse af glasmel kan give mulighed for at nedsætte brændings.temperaturen med op til 50 oC.

En lavere temperatur vil normalt give et mere lyserødt materiale. Selvom forsøgene tyder på, at tilsætning af glasmel giver en noget mørkere farve i forhold til referencen, er der dog en mulighed for at fremstille et lyserødt teglmateriale, der er mere tætsintret end normalt for lyserødt tegl.

Anvendelse til bagmursten er også en mulighed for glasmel.

Glasmel vil kræve en speciel håndtering på teglværkerne. Det bør holdes tørt så længe som muligt, hvis der er risiko for biologisk aktivitet pga. næringsstoffer fra ikke helt rene flasker. Transport vil formentlig skulle ske med tankvogn og opbevaring skal ske i silo.

5 Knust glas til vejbygning

Til undersøgelse af knust blandet returglas' anvendelighed til vejbygningsformål har Vejteknisk Institut udført en række af de standardforsøg der normalt udføres for naturmaterialer. Der er primært fokuseret på ubundne anvendelser, idet brug i asfaltbelægninger i første omgang ikke vurderes at være rentabel.

Som sammenligningsgrundlag for resultaterne bruges i vid udstrækning amerikanske forsøgsresultater, primært fra en stor undersøgelse udgivet af Clean Washington Center i 1998 [1]. Det må antages, at glas indsamlet i USA ikke adskiller sig væsentligt fra dansk returglas, og dermed kan de amerikanske resultater supplere de udførte forsøg.

5.1 Beskrivelse

Vejteknisk Institut modtog i to plastictønder 200 kg knust glas fra Uniscrap. Glasset var fra Uniscrap nedknust i knuser indstillet til max. 16 mm.

Glaspartiklerne var overvejende indenfor 0-16 mm fraktionen, dog sås enkelte skår op til 30 mm. Der var ganske mange rester af etiketter løst i glasset samt fastsiddende på en del af skårene. Herudover var der enkelte andre fremmedlegemer, men ingen spor af metal (låg o. lign.). Farven var overvejende grøn, men varierede fra helt klart glas til helt mørkt.

Glasset fremtrådte i øvrigt fugtigt og fedtet med en karakteristisk lugt, som givetvis skyldes at rester af indhold (vin, fødevarer) sad på glasskårene. Glasset var altså tilsyneladende ikke vasket eller på anden måde rengjort.

Figur 5.1: Fotos af knust glas modtaget hos Vejteknisk Institut.

5.2 Forsøgsprogram

Ved modtagelsen blev det knuste glas først tørret ved 105 ºC og derefter blev der ved sigtning fremstillet to fraktioner: 0-4 mm og 0-16 mm. For hver af de to fraktioner blev følgende vejtekniske standardforsøg udført:

- Kornstørrelsesfordeling ved sigteanalyse

- Indhold af organisk materiale ved glødetab

- Bestemmelse af korndensitet

- Slidstyrke ved Los Angeles og Micro Deval

- Maksimal tørdensitet og optimalt vandindhold ved ProCtor- og vibrationsindstampning

- Kornkurve efter indstampning og vibration

- Bæreevne ved CBR-forsøg

5.3 Resultater

Resultaterne fra forsøg på det danske glas vil som nævnt i vid udstrækning blive sammenlignet med resultater fra USA. De amerikanske undersøgelser er blevet udført på to fraktioner, nemlig mindre end ¾" og mindre end ¼", dvs. henholdsvis < 19 mm og < 6,4 mm. Disse fraktioner kan med god tilnærmelse sammenlignes med 0-16 mm og 0-4 mm fraktionerne.

5.3.1 Sigteanalyser

Kornstørrelsesfordelingen for det knuste glas må anses for at være den vigtigste parameter, idet denne fordeling influerer på hovedparten af de andre tekniske egenskaber.

Figur 5.2: Sigterester for knust glas fra 16 - 31,5 mm (venstre) til 0 - 0,075 mm (højre).

På Figur 5.3 vises kornkurver for det modtagne glas samt for de to fraktioner der blev fremstillet til forsøgene.

Figur 5.3: Kornstørrelsesfordeling for glasset som det blev modtaget (råglas) samt for de to fraktioner der blev brugt til forsøg.

Det fremgår, at der er meget lille forskel på kurven for råglas og kurven for 0 – 16 mm materiale. Under nedknusningen er der opstået enkelte store flade skår, som går igennem knuseren, men tilbageholdes på en 16 mm sigte. Denne >16 mm fraktion udgjorde 2,1 vægt-% af det samlede materiale.

Det skal bemærkes, at 0 – 4 mm fraktionen er fremstillet ved frasigtning fra en 0 – 16 mm glasfraktion. Det kan ikke udelukkes at kornkurven for en "ægte" 0 – 4 mm fraktion, dvs. fremstillet ved knusning til max. 4 mm, ville blive lidt anderledes end den her viste.

Det danske glas sammenlignes med eksempler på kornkurver taget fra de amerikanske referencer i Figur 5.4.

Figur 5.4: Kornkurver for de to danske glasfraktioner sammenlignet med kornkurver for amerikansk returglas.

Det danske 0 – 4 mm glas stemmer godt overens med den amerikanske 0 – 6,35 mm fraktion (de grønne kurver), i hvert fald når der tages hensyn til forskellen i maksimalstørrelse.

For de grove fraktioner er der også god overensstemmelse mellem det danske 0 – 16 mm materiale og de to referencer. Kun omkring 8 mm sigten er der en vis afvigelse, men det danske materiale placerer sig imellem de to amerikanske sigtekurver.

Generelt kan det konkluderes at der er fin overensstemmelse mellem de danske og amerikanske kornkurver. Som følge af dette vil andre tekniske egenskaber, som er fundet i forbindelse med de amerikanske forsøg, umiddelbart kunne overføres til danske glasmaterialer.

For alle glasfraktioner gælder, at der er tale om ret enskornede materialer (stejle kornkurver), hvor eksempelvis hovedparten af kornene i 0 – 16 mm materialet ligger i intervallet 2 - 8 mm. Indholdet af filler (< 0,075 mm) er i alle tilfælde mindre end 2 %. Uensformighedstallet for alle de undersøgte glasfraktioner ligger mellem 5 og 6.

På Figur 5.4 er ligeledes indtegnet grænsekurver for tilslag til ubundne anvendelser, anbefalet af Clean Washington Center. Det fremgår, at knust glas med maksimalkornstørrelse 8 – 16 mm vil opfylde disse krav, mens det danske 0 – 4 mm glas i toppen af kurven falder uden for området.

5.3.2 Glødetab

En mindre materialeprøve opvarmes til 1000 ºC, hvorved alle organiske materialer brænder af. Ved vejning før og efter bestemmes således indholdet af forskellige forureninger som f.eks. etiketter, kork og rester af mad og vin.

I modsætning til de naturmaterialer, som normalt testes, vil glasset ved opvarmningen gradvist blive blødere og de enkelte skår begynder at flyde sammen.

Ved bestemmelsen af glødetab i de traditionelle digler gav dette anledning til små "sprængninger", som ødelagde en af diglerne. Tilsyneladende opstod der overtryk inde i materialet, som ikke kunne undvige på fredelig vis. Det var dog muligt at bestemme glødetabet, som fremgår af følgende tabel:

| Glasfraktion | Udført på | Glødetab [%] |

| 0 - 4 mm | 0 - 1 mm | 1,9 |

| 0 - 4 mm | 0,67 | |

| 0 – 16 mm | 0 - 1 mm | 0,8 |

| 0 – 16 mm | 0,44 |

Glødetabet bestemmes normalt på 0-1 mm materiale, men i dette tilfælde fandtes også værdien for hele fraktionen, henholdsvis 0-4 og 0-16 mm.

Indholdet af organiske stoffer er altså forholdsvis størst i de små fraktioner, formentlig som følge af større totaloverflade på de små partikler med højere indhold af overfladeforureninger (rester af føde- og drikkevarer) til følge.

De amerikanske resultater for glødetab ligger fra 0,1 – 0,6 %.

5.3.3 Densitet

Korndensiteten for glasset blev bestemt til henholdsvis 2,51 og 2,50 t/m3 for de to fraktioner, altså praktisk taget samme værdi.

Amerikanske resultater for rent returglas varierer fra 2.41 til 2.52 t/m3, dvs. værdier, der er i god overensstemmelse med de danske resultater. Der er dog heller ikke grund til at tro andet, idet grundmaterialet er det samme.

Naturligt tilslag har normalt korndensitet 2,60 – 2,70 t/m3. Glastilslag er altså af størrelsesordenen 5 – 10 % lettere end naturligt tilslag.

5.3.4 Slidstyrke

Ved Los Angeles test vurderes tilslags slidstyrke ved at rotere tilslagspartikler i en tromle med stålkugler. Ud fra 0 – 16 mm fraktionen testes en prøve i fraktionen 4,75 – 9,5 mm, mens en prøve i fraktionen 2,35 – 4,75 testes for 0 – 4 mm materialet. I begge tilfælde findes Los Angeles værdien som gennemfaldet på en 1,7 mm sigte efter 500 omdrejninger i tromlen. En høj værdi er således udtryk for ringe slidstyrke.

| Glasfraktion | Los Angeles værdi [%] |

| 0 – 4 mm | 23,2 |

| 0 – 16 mm | 35,4 |

De amerikanske resultater for nogenlunde tilsvarende fraktioner er vist i følgende tabel:

| Glasfraktion | Los Angeles værdi [%] |

| 0 – 1/4 " | 29,9 og 30,9 |

| 0 – 3/4 " | 41,7 |

Der er god overensstemmelse med de danske data, dog får amerikanerne et lidt større slid. I begge tilfælde er sliddet på den grove fraktion størst. Dette skyldes, at de større partikler generelt er fladere og dermed knækker lettere i Los Angeles møllen.

Traditionelle danske grus- og sandmaterialer har Los Angeles værdier omkring 25 %. Glasfraktionen 0 – 4 mm har en slidstyrke på samme niveau, idet kornene her er relativt kubiske. Slidstyrken for den grove fraktion er derimod dårligere end for traditionelle materialer.

En anden slidstyrketest er Micro Deval, som minder om Los Angeles prøvning, dog er metoden blidere, idet tilslagspartiklerne roterer i vand og med mindre stålkugler. Denne metode må antages at simulere de reelle forhold i en vejbelægning bedre end Los Angeles testen.

Micro Deval værdien for grovfraktionen blev fundet til 7,4 %. Dette er en værdi der ligger i den bedre ende i forhold til det, man finder for traditionelle naturmaterialer.

Det resulterende materiale efter de to slidstyrketest er vist i Figur 5.5. Her ses en fundamental forskel på de to prøvemetoder, idet Los Angeles testen nedknuser glaspartiklerne, mens Micro Deval testen kun slider de skarpe kanter runde.

Figur 5.5 : Glas efter Los Angeles test (venstre) og Micro Deval test (højre).

5.3.5 Maksimal tørdensitet og optimalt vandindhold

Densitet ved indbygning undersøges ved hjælp af ProCtorindstampning, hvor en materialeprøve indstampes med et faldlod i en ø15 cm cylinderform.

Maksimal tørdensitet og optimalt vandindhold bestemt ved Standard ProCtor fremgår af følgende tabel:

| Glasfraktion | Maksimal tørdensitet [t/m3] | Optimalt vandindhold [%] |

| 0 – 4 mm | 1,66 | 7,5 |

| 0 – 16 mm | 1,70 | 5,5 |

Til sammenligning vises her tilsvarende amerikanske resultater:

| Glasfraktion | Maksimal tørdensitet [t/m3] | Optimalt vandindhold [%] |

| 0 – ¼ " | 1,67 og 1,68 | 4,7 og 5,0 |

| 0 – ¾ " | 1,59 og 1,72 | 5,3 og 5,5 |

Det fremgår, at de maksimale tørdensiteter er af samme størrelsesorden for de danske og amerikanske forsøg, hvorimod de optimale vandindhold er lidt højere i de danske forsøg. Det skal dog bemærkes, at usikkerheden på det optimale vandindhold er relativt stor ved såvel de danske som amerikanske forsøg, idet glasset i forhold til naturligt tilslag er relativt ufølsomt overfor ændringer i vandindholdet. Dette betyder, at et klart optimum kan være svært at bestemme, men er dog en fordel i anlægssituationer, hvor en meget præcis styring af vandindholdet bliver mindre vigtig.

Ved Proctorindstampningen må det umiddelbart forventes, at en del af glaspartiklerne knuses under faldloddets påvirkning. Dette er undersøgt ved at lave en sigteanalyse før og efter indstampning. Resultatet er vist i Figur 5.6.

Figur 5.6 : Nedknusning ved indstampning illustreret i form af ændring af kornkurve.

Som forventet fremgår det, at kornkurverne ligger højere efter indstampning, dvs. en del af partiklerne er blevet knust. Effekten er mest markant for den grove fraktion.

En anden metode til bestemmelse af referencedensitet er vibrationsforsøg.

Metoden bruges efterhånden ofte i stedet for Proctorindstampning, specielt for materialer, der ikke har et veldefineret optimalt vandindhold. Endvidere efterligner denne metode bedre nutidens kraftige vibrationstromler, og der opnås en højere maksimal tørdensitet. Vibrationsforsøget udføres i en form med volumen 14 liter, dvs. en større materialeprøve undersøges i forhold til Proctorindstampning.

Prøvningen blev foretaget på det modtagne råmateriale. Resultatet blev en maksimal tørdensitet på 1,84 t/m3 og et optimalt vandindhold på 8,9 %.

For vibrationsforsøget blev det også undersøgt, om der sker en ændring af kornstørrelsesfordelingen. Af Figur 5.7 fremgår det, at der imod forventning er en højere andel af store partikler efter forsøget, hvilket ikke umiddelbart er realistisk. Resultatet må bero på almindelig statistisk usikkerhed på målingen, men tyder i hvert fald ikke på, at der sker nogen nedknusning i forbindelse med vibrationen.

Figur 5.7 : Kornkurve for råglas før og efter vibrationsforsøg.

5.3.6 CBR-værdi

CBR-værdien er et udtryk for bæreevnen (stabiliteten) af et ubundet materiale. For begge de undersøgte fraktioner blev der fundet en CBR-værdi omkring 5 %, hvilket er udtryk for en dårlig bæreevne. Instabiliteten skyldes givetvis den enskornede natur af glastilslaget.

Det har ikke været muligt at finde CBR-værdier for 100 % glastilslag i litteraturen, men for blandinger af 50 % glas og 50 % naturligt tilslag rapporteres værdier på 42 – 125, altså væsentligt højere end for det danske tilslag. På denne baggrund må det vurderes, at de fundne resultater er overraskende lave.

5.4 Konklustion

De udførte forsøg sigter som tidligere nævnt primært på at karakterisere det knuste glas' anvendelighed til ubundne formål. I Figur 5.4 blev kornkurverne sammenholdt med CWC's grænsekurver for anvendelighed til forskellige ubundne formål, og det fremgik, at dansk returglas knust ned til en maksimal kornstørrelse på 8-16 mm fuldt ud falder indenfor det anbefalede område.

De mulige ubundne anvendelser i Danmark kunne være som fyldmateriale, som bundsikringssand eller filtergrus.

Anvendelse som ikke-bærende fyldmateriale vurderes ikke at skabe tekniske problemer. Tilstrækkeligt nedknust vil glasset kunne indbygges og komprimeres tilfredsstillende, også som 100 % glastilslag. For fyldanvendelser, hvor der kræves en vis bæreevne, kan glassets lave CBR-værdi evt. udgøre et problem. Opblanding med naturligt tilslag kan givetvis forbedre situationen.

Ud fra de udførte laboratorieforsøg ser det ud til, at knust glas kan opfylde de danske krav til bundsikringsmaterialer. Bl.a. skal gennemfaldet på 0,075 mm sigten være mindre end 9 %, hvilket kan opfyldes med god margin. I øvrigt skal sandækvivalenten være større end eller lig med 30 %. Denne prøvning er ikke udført for det knuste glas, idet den ikke vurderes at være relevant pga. det lave indhold af finstof.

Den dårlige stabilitet af det knuste glas kan være den største hindring for brug i ren form. En anvendelse som nedre lag i en tolags bundsikringsopbygning eller opblanding med naturligt tilslag kan være mulige løsninger på problemet.

I udlandet er der ikke fundet referencer til brug af 100 % glastilslag til anvendelser, der minder om den danske bundsikring. Normalt vil man kun bruge op til 20-30 % glastilslag. Det kan dog absolut ikke udelukkes, at en 100 % anvendelse er teknisk mulig, men blot ikke afprøvet, idet man ikke har ønsket at fjerne sig for meget fra det kendte.

En mulig anvendelse for knust glas kunne være som filtergrus, der bruges omkring drænrør o. lign. Glasset burde pga. sin enskornede struktur uden ret meget finstof være yderst velegnet som drænmateriale. I litteraturen anføres da også ofte, at knust glas har god drænevne.

I Figur 5.8 sammenlignes kornkurverne for de to glasfraktioner med Vejreglernes grænsekurver for Filtergrus I. Det fremgår, at glasset ikke holder sig inden for grænserne, men generelt er for grov- og enskornet. Forklaringen på dette tilsyneladende paradoks er, at et godt filtermateriale ikke kun skal være drænende, men også skal kunne bevare dræningsevnen, og dermed ikke må kunne fyldes op af finstof fra omgivelserne.

Figur 5.8 : Sammenligning mellem kornkurver for knust glas og Vejreglernes grænsekurver for filtergrus.

Overordnet set skal det til slut anføres, at den her foretagne vurdering ikke tager stilling til de miljømæssige forhold for brug af knust returglas, som må analyseres særskilt. Såfremt materialet vurderes at være potentielt forurenet, kan det muligvis ikke bruges til de vejtekniske anvendelser, hvor materialet udsættes for vandgennemstrømning, dvs. som filtermateriale, bundsikring og ikke-afdækket fyld.

6 Referencer

Kapitel 1

[1] Udvikling og afprøvning af alternative metoder til genanvendelse af farvede glasskår, baggrundsnotat, Miljøstyrelsen (maj 2002).

[2] Hasholt, Marianne Tange, Hansen, Helge, &Thøgersen, Finn: Metoder til genanvendelse af farvede glasskår til produktion af tegl og beton og til vejbygning. Del 1: Litteraturstudium, Miljøstyrelsen (2003). Rapporten findes kun i elektronisk form og kan hentes på Miljøstyrelsens hjemmeside: www.mst.dk.

Kapitel 2

[1] Kornstørrelsesfordeling, Murværkscentrets metode 8.05

[2] Metaloxider i silikatmaterialer, Murværkscentrets metode 7.32

[3] Densistet, Murværkscentrets metode 7.80, BS 4500 Methods of testing cement 3.2 Density test

[4] Kornstørrelsesfordeling, sedigraph, Murværkscentrets metode 8.52

Kapitel 3

[1] DS/EN 450: Flyveaske til beton. Definitioner, krav og kvalitetsstyring, 1. udgave, Dansk Standard (1994).

[2] DS/EN 196-3: Metoder til prøvning af cement. Del 3: Bestemmelse af bindetid og volumenbestandighed, 1. udgave, Dansk Standard (1995).

[3] Hasholt, Marianne Tange, Hansen, Helge, &Thøgersen, Finn: Metoder til genanvendelse af farvede glasskår til produktion af tegl og beton og til vejbygning. Del 1: Litteraturstudium, Miljøstyrelsen (2003). Rapporten findes kun i elektronisk form og kan hentes på Miljøstyrelsens hjemmeside: www.mst.dk.

[4] DS 481: Beton. Materialer, 1. udgave, Dansk Standard (1999).

[5] DS 405.15: Mørtelprismeekspansion. Metoden er identisk med TI-B 51: Prøvningsmetode. Sands alkalikiselreaktivitet, Teknologisk Institut, Byggeri (1985).

[6] Kommunikation med Jacob Thrysøe, Aalborg Portland, den 23. juni 2003.

Kapitel 4

[1] Hasholt, Marianne Tange, Hansen, Helge, &Thøgersen, Finn: Metoder til genanvendelse af farvede glasskår til produktion af tegl og beton og til vejbygning. Del 1: Litteraturstudium, Miljøstyrelsen (2003). Rapporten findes kun i elektronisk form og kan hentes på Miljøstyrelsens hjemmeside: .