|

Miljøprojekt nr. 1106, 2006 Genanvendelse af brugt stenuldHovedprojektIndholdsfortegnelse2 Sammenfatning og konklusioner

6 Vurdering af tekniske forhold

7 Modeller for indsamling og genanvendelse af brugt stenuld

8 Miljø- og arbejdsmiljøvurderinger

10 Samlet vurdering og anbefalinger Bilag A: Spørgeskema til interview Bilag B: Kravs-specifikation for genanvendelse af brugt stenuld på Rockwool fabrik Bilag C: Resultat af forsøg med brug af brugt stenuld i produktion af ny Bilag D: Opgørelse af transportafstande Bilag F: Omkostningsopgørelser Bilag G: Fremskrevne mængder af brugt stenuld for 2006 og 2008 Bilag H: Fremskrevne miljø og økonomiberegninger for 2006 Bilag J: Fremskrevne miljø og økonomiberegninger for 2008 1 ForordDenne rapport sammenfatter resultaterne af projektet ”Genanvendelse af brugt stenuld - Hovedprojekt”. Projektet er gennemført af Rockwool A/S, med Rambøll som konsulent og med støtte fra Miljøstyrelsen. Projektholdet bag projektet har bestået af:

I forbindelse med projektet har der været nedsat en følgegruppe bestående af:

Projektgruppen ønsker at takke følgegruppen og andre involverede personer, virksomheder og organisationer, som har bistået undervejs i projektet. En speciel tak skal gå til Kingo Karlsen A/S Nedrivning for gennemførelse af praktiske forsøg med udsortering af brugt stenuld ved tre nedrivninger. Dette ”Hovedprojekt” er en opfølgning på et ”Forprojekt”, som havde til formål at kortlægge potentialet af brugt stenuld, samt at gennemføre indledende vurderinger af de praktiske, miljømæssige og økonomiske muligheder for og konsekvenser af at genanvende brugt stenuld. Dette Hovedprojekt har således haft til formål at gennemføre en række praktiske forsøg med henblik på at kvalificere de teoretisk baserede vurderinger i Forprojektet. 2 Sammenfatning og konklusionerFormålDet er projektets formål, blandt andet på baggrund af praktiske forsøg, at danne grundlag for opbygning af et genanvendelsessystem for brugt, let bygningsisolering i form af stenuld, herunder en vurdering af de miljømæssige og økonomiske konsekvenser heraf. Projektet er gennemført på baggrund af de resultater som blev fremlagt i forprojektet herunder et forventet årligt potentiale for brugt stenuld på 6.276 tons i 2003, stigende til 14.375 tons i år 2012. Gennemførelse af forsøgDer er i projektet gennemført følgende typer forsøg:

Herudover er der gennemført en række interviews med nøgle-operatører indenfor brancherne; nedrivning og genanvendelse af bygge- og anlægsaffald. ForsøgsresultaterSorteringsforsøgene med kildesortering og rensning på nedrivningspladserne har vist, at det er muligt at opnå en næsten fuldstændig adskillelse af stenuld og glasuld, samt at det vil være realistisk at antage at gennemsnitligt 90% af stenulden fra renoveringer og nedrivninger vil blive udsorteret og kørt til genanvendelse. Forsøg med produktion af ny stenuld med anvendelse af brugt stenuld er gennemført uden væsentlige problemer. De fiberkemiske undersøgelser af brugt stenuld fra Vamdrup viser, at der er afvigelser i den fiberkemiske sammensætning i forhold til fabrikkens normale briket og affald. Disse afvigelser kan dog justeres ind under produktionen ved at justere chargen, dvs. den doseringsmæssige sammensætning i produktionen. Forsøgene har også vist, at den nuværende kapacitet og det nuværende produktionsudstyr kan give problemer med at sikre denne rette dosering af brugt stenuld til cementbriketterne. Dette problem må forventes at blive tydeligt, såfremt der skal håndteres store mængder af brugt stenuld. Med henblik på at etablere et genanvendelsessystem for brugt stenuld på fabrikken, er den umiddelbare konklusion herpå, at der er et behov for en investering fra Rockwool, til udvikling og etablering af et eller flere værktøjer til styring af det affald der modtages til produktion. Vurdering af tekniske forholdKvaliteten af den brugte stenuld, som er udsorteret i forbindelse med forsøgene, er af så høj kvalitet, at den umiddelbart svarer til de af Rockwool fabrikkerne opstillede leveringskrav og således kan anvendes af Rockwool fabrikkerne uden nævneværdig yderligere bearbejdning, forudsat nødvendige fremtidige investeringer i produktionsstyring. Kildesortering af stenuld ved nedrivninger kan konstateres ikke at ville give branchen vanskeligheder. I dag fortages i vid udstrækning allerede kildesortering af mineraluldsisolering. På baggrund af de gennemførte forsøg på Rockwool fabrikken i Vamdrup, er der i projektet opstillet kravspecifikationer til brugt stenuld ved modtagelse og forbehandling, samt til produktionsprocessen. Specifikationerne er opstillet for henholdsvis eksisterende forhold (som ved gennemførelse af forsøg) og ved fremtidige forhold ved en eventuel investering i nyt udstyr. Der er i projektet vurderet, at eventuelle investeringer hos Rockwool vil komme til at ligge på omkring 5 millioner kroner. Investeringerne vil dog samtidigt medføre en kapacitetsforøgelse på brugt stenuld helt op til 11.000 tons/år. Etablering af et sådant genanvendelsessystem inklusive investeringer vil således være fremtidssikret i forhold til de forventede fremtidige mængder af brugt stenuld. Modeller for genanvendelse af brugt stenuldDer er i projektet opstillet tre alternative modeller for et genanvendelsessystem for let mineraluldsisolering. Modellerne holdes op mod det i forprojektet definerede – referencesystem – det eksisterende bortskaffelsessystem for stenuld via deponi. Modellerne omfatter følgende: Model 1

Model 2

Model 3

I modellerne for genanvendelse forudsættes det, at så meget brugt stenuld som muligt kildesorteres og renses på diverse nedrivningspladser og leveres enten direkte til Rockwool fabrikkerne eller til anden genanvendelse/videreudnyttelse, eventuelt via regionale indsamlingsstationer. I modellerne forudsættes en genanvendelsesprocent på ca. 90% af potentialet, svarende til 5.609 tons (2003). De resterende ca. 10% forventes fortsat deponeret. Vurdering af miljø og arbejdsmiljøDer er i projektet foretaget en vurdering af de miljømæssige konsekvenser af at etablere de forskellige scenarier (modeller) for genanvendelsessystemer. Der er i den forbindelse blevet set på både eksterne miljøforhold og på arbejdsmiljøforhold. Miljøscreeningen af de opstillede modeller for genanvendelse af stenuld viser ikke overraskende, at emissionsrelaterede miljøeffekter, så som drivhuseffekt og næringsstofbelastning, og ressourceforbruget er større i genanvendelsesmodellerne end i referencesystemet. Dette blev også vist i forprojektet. De større emissionsrelaterede miljøeffekter skyldes, at der sker en langt større transport af stenuld rundt i landet, her ses også et stort olieforbrug, mens transportafstanden er lille i referencesystemet. Til gengæld ses det, at affaldsmængden er langt større i referencesystemet, pga. deponeringen af stenulden. Stenuld er dog meget stabilt affald, der modelleres som volumenaffald, dvs. affald, der hovedsageligt er en ulempe at deponere, fordi det optager plads på lossepladserne og, som så vidt muligt ønskes begrænset i omfang. Samlet set vil der således være både miljømæssige ulemper og fordele ved genanvendelse af stenulden. Ved genanvendelse vil der være et større forbrug af ikke-fornybare ressourcer, så som dieselolie til transport og en deraf følgende en større forurening af luft og vand, mens der spares på deponi, og dermed bl.a. på inddragelse af landområder. Samlet set er der dog en klar fordel ved genanvendelse af brugt sten modsat deponering. Dette er endvidere vist i de fremskrevne beregninger for årene 2006 og 2008. Med hensyn til arbejdsmiljø er det konstateret, at procedurerne for udsorteringen af brugt stenuld til genanvendelse ikke afviger væsentligt fra de procedurer, som ved de fleste nedrivninger i forvejen praktiseres i dag, nemlig selektiv nedrivning. De arbejdsmiljømæssige problemstillinger vil således generelt ikke forværres ved indsamling af stenuld til genanvendelse. Vurdering af økonomiI økonomivurderingerne er der taget hensyn til følgende tre hovedparametre:

I nedenstående tabel ses de sammenfattede gennemsnitlige omkostninger ved henholdsvis referencesystemet og de tre genanvendelsesmodeller.

Det ses umiddelbart, at model 3 og referencesystemet er de dyreste løsninger og model 1 den billigste. Det skal dog bemærkes, at der for de opsatte genanvendelsessystemer er forudsat, at der ikke er ekstraomkostninger forbundet med kildesortering, samt eventuelle kapitalomkostninger hos RGS90 er nul. Forskellen mellem de opsatte genanvendelsesmodeller skyldes hovedsageligt to forhold: Transportomkostninger, herunder krydsning af Storebælt, og kapitalomkostningerne hos Rockwool. I hovedprojektet er der gennemført miljø- og økonomiberegninger med udgangspunkt i de potentielle mængder af brugt stenuld forår 2003. Med henblik på at vurdere en fremtidig udvikling er der endvidere udført fremskrevne beregninger for årene 2006 og 2008. Samlet vurderingSamlet set er det vurderet, at et genanvendelsessystem for brugt stenuld med fordel og relativt enkelt ville kunne etableres. Et genanvendelsessystem for brugt stenuld bør baseres på en geografisk opdeling samt to parallelle systemer (tostrenget) til slutdisponering, herunder indsamling og levering af brugt kildesorteret stenuld til genanvendelse (Rockwool) og videreudnyttelse (Carbogrit) enten direkte eller via regionale indsamlingsstationer (model 1). Konklusioner og AnbefalingerDet vil være realistisk at antage, at gennemsnitligt 90% af stenulden fra renoveringer og nedrivninger vil blive udsorteret og kørt til genanvendelse. Et genanvendelsessystem for brugt stenuld bør baseres på en geografisk opdeling samt to parallelle systemer (tostrenget) til slutdisponering, herunder indsamling og levering af brugt kildesorteret stenuld til genanvendelse (Rockwool) og videreudnyttelse (Carbogrit) enten direkte eller via regionale indsamlingsstationer (model 1). Det er ikke muligt at give et fuldstændigt tal for de miljømæssige effekter, men det kan konkluderes, at for visse effekter er det en fordel at genanvende, fordi man sparer deponi, til gengæld så bliver der brugt flere energiressourcer til transport ved genanvendelse. Der er et behov for en investering fra Rockwool, til udvikling og etablering af et eller flere værktøjer til styring af det affald der modtages til produktion. Eventuelle investeringer hos Rockwool vil komme til at ligge på omkring 5 millioner kroner. Investeringerne vil dog samtidigt medføre en kapacitetsforøgelse på brugt stenuld og således være fremtidssikret i forhold til de forventede fremtidige mængder af brugt stenuld. Af de fremskrevne beregninger for 2006 og 2008 ses at der med øgede mængder af brugt stenuld sker et mindre fald i transportomkostningerne, et lille fald i miljøomkostningerne og et forventeligt fald i omkostningerne hos Rockwool, som primært skyldes at deres omkostninger per år er faste. Det må dog også konkluderes, at en forudsætning for at opnå de økonomiske og miljømæssige fordele ved et genanvendelsessystem, er en sikring af tilstrækkelig tilført mængde og kvalitet af det materiale, som leveres til Rockwool med henblik på genanvendelse. På grundlag af de her gennemførte forsøg og de foreslåede genanvendelsesmodeller med tilhørende miljø- og økonomimæssige vurderinger, anbefales det i rapporten, at etablere et genanvendelsessystem for let mineraluldsisolering, baseret på det i genanvendelses model 1 anbefalede system, herunder fastlæggelse af nødvendige mængder og transport af mineraluld. Det anbefales derfor, at der tages indledende skridt til dialog og en nærmere drøftelse med relevante parter og interessenter i et sådant genanvendelsessystem, med henblik på en nærmere konkretisering af rammerne for et sådant system. Endvidere gives der anbefalinger til nærmere udredninger omkring lovgivning, kommunernes håndtering af brugt stenuld i regulativer og administrative procedurer for genanvendelse. 3 Summary and conclusionsObjectiveThe objective of the project is to investigate and assess the possibilities of setting up a recycling system for used insulation material made of stone wool. To support the objective investigations were carried out during the project at demolition sites. Furthermore the environmental and economical consequences of a recycling system were assessed. Preliminary investigations of the future stone wool potential form the basis for this project. In the preliminary project the yearly potential of used stone wool for recycling were calculated to be 6,276 ton in 2003, rising to 14,375 ton in 2012. Field investigationsThe following field investigations were performed at demolition sites:

During the project a number of key stake holders working with demolition and recycling of construction wastes were interviewed. Test resultsSource sorting and treatment of the used stone wool have shown that it is possible to reach an almost complete separation of stone wool and glass wool. The sorting tests showed that an average of 90% of all stone wool taken out of constructions being renovated or demolished can be sorted to a satisfactorily quality and recycled. Tests on production of new stone wool have shown that it is unproblematic to use used stone wool as a raw materials. Fiberchemical analysis shows deviations between the used stone wool and the current briquette of raw material used for production of new stone wool products. It is however possible to adjust the fiberchemical composition of a briquette, so it is possible to add used stone wool in the production. The tests have also shown that the current production capacity and production equipment can create problems with regards to obtaining the correct distribution between used stone wool and cement briquettes. This will especially be problematic if large amounts of used stone wool are to be handled and used in the production. It will thus require investments from Rockwool to establish a recycling system of their used products. The investments needs especially to be used for production equipment and tools for controlling the received used stone wool. Assessment of technical issuesThe quality of the used stone wool sorted out during the sorting tests was of such a high quality, that it met the quality demands set by Rockwool. The stone wool could thus be used in the production with out a further treatment. If it is possible to obtain a corresponding quality in a recycling system, Rockwool will only need to invest in a control system for a new type of raw material, and will not need to invest in sorting equipment. Source sorting of stone wool at demolition sites are assessed not to give difficulties in a recycling system. Widespread source sorting at construction and demolition sites are already common practice today, and are also be applied to stone wool. Based on the production tests at the Rockwool production facility at Vamdrup the project has developed a list of specifications for the used stone wool that Rockwool is willing to receive and use in the production process. Specifications are made for the current conditions at the production facility (as they were during the tests) and for future conditions if Rockwool invests in new equipment. It has been assessed that Rockwool needs to invest app. 5 million DKK in equipment and tools if used stone wool is to be included without problems in the production of new stone wool products. These investments will however make Rockwool able to receive up to 11,000 ton used stone wool per year (the current amount available for recycling is 5,609 ton/year in 2003) and the production system will thus be able to receive the future growing amounts of used stone wool. Models for recycling of used stone woolThree alternative models for recycling of used stone wool have been set up in the project. The models will be compared with the existing disposal system for stone wool to landfill; the exiting waste system is also called the reference system. The models for recycling are: Model 1

Model 2

Model 3

When setting up the models is was assumed that as much used stone wool as possible should be recycled. Thus it should be sorted and treated at the source (the demolition site) and delivered either directly to Rockwool or to another user, possibly via regional collection stations A recycling percentage of app. 90% of the used stone wool potential is assumed in all models responding to 5,609 ton/year (2003). The remaining app. 10% will continue to be disposed at landfills. Assessment of environment and working environmentThe environmental consequences of establishing the 3 recycling models for used stone wool has been assessed, both external environment and working environment has been included. The environmental screening of the models does not surprisingly show, that the environmental effects and the resource consumption are larger for the recycling models than in the reference system. This was also shown in the preliminary project, and is mainly caused by the larger amount of transport in the recycling systems compared to the reference system. Naturally the amount of waste to landfills will on the contrary be reduces significantly in the recycling models compared to the reference system. Stone wool is a very stable type of waste, and it is thus modelled as volume waste in the impact modelling. Volume waste is mainly a problematic to landfill due to the fact that it takes up space in the landfill i.e. it is desirable to remove stone wool from the land fills to preserve landfilling space. There will thus be both advantages and disadvantages in recycling used stone wool; a reduction of waste to landfilling, which reduces land areas confiscated for landfills and a larger consumption of non-renewable resources as well as more polluted air and water. It will be a clear advantage to recycle used stone wool compared to landfilling. This is also shown in extrapolated calculations for 2006 and 2008. The procedures for sorting the used stone wool for recycling does not deviate significantly from the sorting procedures already performed at demolition sites. It is thus assessed that the source sorting of stone wool does not have a negative effect on the working environment. Economical assessmentThe following three costparameters are included in the economical assessment:

The average costs for recycling of used stone wool in the three different recycling models as well as the average costs for disposal at landfills in the reference system is presented in the following table.

Model 3 and the reference system are the most expensive solutions for disposal of used stone wool, while model 1 is the cheapest. It should however be noted, that it is assumed that no extra costs are connected with source sorting in the recycling systems and that there are no necessary capital investments at RGS90. The difference between the recycling systems have two main causes: Transport costs including crossing of the Great Belt Bridge, and capital investments at Rockwool. The environmental and economical calculations in this project have been based on potential amounts of used stone wool generated in 2003. In order to assess future developments for the recycling models calculations have also been performed on potential stone wool amounts for 2006 and 2008. Conclusions and recommendationsIt will be realistic to obtain 90% recycling of used stone wool from renovation and demolition sites. A recycling system for used stone wool can be established relatively simply and be economically advantageous, provided that the key stakeholders are willing to participate. A recycling system should be based on a geographical division between East and West Denmark and should have two different ways for recycling/further use, i.e. collection and delivery at Rockwool for recycling and use as raw material for Carbogrit at RGS90 in Stigsnæs (model 1). It is not possible to give an clear conclusion on environmental effects, but it can be concluded that for it is an advantage for certain environmental effects to recycle used stone wool, since a lot of waste is removed from land filling. More energy resources will however be used for transport, causing a greater contribution to air emissions. Rockwool will need to invest in development and implementation of one ore more tools for control of the used stone wool they receives. Investments are assessed to be around 5 million DKK. The investments will however secure that Rockwool has capacity to receive future amounts of used stone wool. The extrapolated calculations for 2006 and 2008 shows that the cost of transport as well as the environmental effects will decrease per ton recycled stone wool due to the future increase in amounts. It is also expected that the investment costs at Rockwool per ton recycled stone wool will decrease, since their costs per year does not change regardless of the amount of received stone wool. A precondition for a successful recycling system that is economically and environmentally advantageous is that sufficient amounts of used stone wool is collected and that it has a quality that can be used by Rockwool without any pre-treatment. Based on the results of the field investigations, the tests at Rockwool and the calculations and assessments of the recycling models it is recommended to establish a recycling system that follows model 1 in this report. It is therefore recommended to take the preliminary steps to a dialog and closer discussions with involved partners and stakeholders in such a recycling system in order to make a more concrete and precise framework. It is furthermore recommended to look further into the relevant legislation, the municipal handling of the stone wool fraction in regulations and administrative procedures for recycling. 4 Indledning4.1 FormålFormålet med dette projekt – Genanvendelse af brugt stenuld – ”Hovedprojekt” - er at danne grundlag for opbygning af et genanvendelsessystem for brugt let bygningsisolering i form af stenuld. Hovedprojektet har således til hensigt at vurdere mulighederne for at etablere et sådant system samt at vurdere de praktiske, miljømæssige og økonomiske konsekvenser heraf, bl.a. på baggrund af praktiske forsøg med følgende projektkomponenter:

4.2 BaggrundIndsatsen for at opnå en tidssvarende isoleringsstandard i det eksisterende danske byggeri har medført en forøget tilførsel af gamle isoleringsmaterialer til de danske lossepladser. På trods af sammentrykningen af stenuld i forbindelse med deponering vil materialet beslaglægge et stort volumen på lossepladserne. Denne situation er ikke hensigtsmæssig, da de tilgængelige arealer, hvor det er muligt at anlægge lossepladser, er begrænsede. 4.2.1 ForprojektDet gennemførte Forprojekt (2003) viste, at mængden af brugt stenuld, der skal deponeres på lossepladser, kan forventes at stige kraftigt i de kommende år. Det brugte stenuld, der var basis for beregningerne i Forprojektet, bestod af bygningsisolering, da denne type brugt stenuld forventes at forekomme i størst mængder og at være lettest at genanvende. Den beregnede mængde af brugt stenuld, som forventes at fremkomme ved nedrivninger m.v., samt det tilhørende lossepladsvolumen, som potentielt kan spares ved genanvendelse, fremgår af tabel 1 nedenfor. Tabel 1: Forventet potentiale af genanvendeligt brugt stenuld fra nedrivninger og renoveringer (bygningsisolering), 2002-2012

Note: Baseret på gennemsnitlig massefylde for brugt stenuld på losseplads: 200 kg/m³. Fordelingen af stenuldspotentialet på landsdele og regionale forskelle, jf. nedenstående tabel 2, blev opgjort under hensyntagen til bl.a., at fordelingen af bygningstætheden i de 14 danske amter er skæv og, at der ligeledes er en forskellig fordeling af bygningskategorier. I hovedprojektet anvendes mængderne opgjort for året 2003. Tabel 2: Brugt stenuldsmængde skønnet for år 2003 ved skæv fordeling under hensyntagen til de regionale forskelle i renoverings- og nedrivningsaktiviteten

I Forprojektet blev tre alternative indsamlings-, sorterings- og rensningsscenarier vurderet:

Desuden blev der opstillet tre alternative genanvendelsesmodeller for processerne efter sortering og rensning:

For håndteringsscenarierne og genanvendelsesmodellerne blev der foretaget vurdering af de miljømæssige og økonomiske konsekvenser. 4.2.2 Forprojektets konklusionerKonklusionen på miljøvurderingen, udført på baggrund af UMIP metoden, var, at miljøbelastningen reduceres ved genanvendelse af brugt stenuld for alle scenarier, frem for at stenulden deponeres. Reduktionen er størst ved kildesortering af det brugte stenuld og direkte transport til Rockwool, tæt fulgt af sortering på anlæg og transport til Rockwool. Det dominerende for resultatet af miljøvurderingen er den store gevinst, der fås ved besparelse af volumenaffald til deponi. Konklusionen på økonomivurderingen er, at der opnås en økonomisk fordel ved kildesortering af det brugte stenuld, mens sortering på sorteringsanlæg vil have lidt flere omkostninger. Til gengæld giver sortering på sorteringsanlæg større sikkerhed for høj kvalitet af det sorterede brugte stenuld. Sortering på sorteringsanlæg vil i praksis ske på en kombination af regionale og centrale sorteringsanlæg, som følge af forekomsten af allerede eksisterende anlæg. De beregnede omkostninger for sortering på sorteringsanlæg har vist sig at være på samme niveau, som omkostningsoverslaget for et genanvendelsessystem, hvilket er 950 kr/ton. For så vidt angår de privatøkonomiske betragtninger, ligger omkostningerne ved genanvendelse på basis af kildesortering, som angivet i rapporten, under prisen for deponering på 810 kr/ton inklusiv statsafgift, mens de ligger lidt over for sortering på anlæg. Ved vurderingen af de økonomiske omkostninger for de enkelte scenarier er der flere betragtninger, der skal tages forbehold for. De mest betydende er prisoverslaget for sortering på anlæg, pris for transport samt omkostninger for bygherrerne. Sorteringsforsøg i hovedprojektet kan muligvis vise, at der er behov for et manuelt check af sorteringskvaliteten for det kildesorterede stenuld, hvilket vil betyde ekstra økonomiske omkostninger. Forprojektet anbefaler at undersøge kvaliteten af det brugte stenuld, der fremkommer ved såvel kildesortering som sortering på anlæg, da et konkret genanvendelsessystem evt. vil indeholde begge behandlingsmetoder. 4.2.3 Projektets relation til strategier m.v.Genanvendelse af brugt stenuld indebærer et potentiale for:

De to førstnævnte aspekter er i god overensstemmelse med udkastet Regeringens nye ”Affaldsstrategi 2005-2008”, hvis overordnede mål er:

Potentialet for reduktion af energiforbrug og CO2-udslip i overensstemmelse med Regeringens Klimastrategi er mindre god, da de foreslåede genanvendelsessystemer, uanset den samlede miljøgevinst, medfører en større transport mængde. Der opnås ingen signifikant besparelse af energi brugt i produktionen, da det brugte stenuld skal smeltes under samme temperaturer som virgine stenråvarer. En lille energibesparelse fås fordi der udvindes mindre mængder virgine råvarer. Udkastet til Regeringens ”Affaldsstrategi 2005-2008” nævner specifikt følgende om mineraluld: ”Potentialet for genanvendelse af mineraluld skal undersøges, herunder udvikling af metoder til genanvendelse og af markedet for genanvendeligt mineraluld”. Med Forprojektet er der taget hul på ovennævnte problematik, idet der her er skabt et overblik over potentialet af brugt stenuld samt foretaget en screening af mulige sorterings- og rensningsmetoder samt logistik. Hovedprojektet vil bidrage til udvikling af metoderne til genanvendelse af brugt stenuld. 4.3 Afgrænsning af hovedprojektPå baggrund af forprojektets resultater og konklusioner er hovedprojektet gennemført indenfor rammerne af følgende projektmæssige afgrænsninger. Materialemæssig afgrænsning:

Det skal bemærkes, at afgrænsningen af projektet til kun at omfatte isolerings batts, blev fastsat i forprojektet. Teknisk set er der dog intet til hinder for også at genanvende brugt mineraluldsgranulat, såfremt kravene til renhed af materialet overholdes. Der vil dog samtidigt være behov for en strammere styring af produktionsprocessen af ny stenuld hvori der indgår brugt granulat. Geografisk afgrænsning:

4.3.1 ReferencesystemDe miljø- og økonomimæssige vurderinger (herunder arbejdsmiljø), som foretages i dette hovedprojekt, laves i relation til, hvordan det eksisterende bortskaffelsessystem for stenuld ser ud i dag. Der ses således på, hvilke økonomiske og miljømæssige omkostninger der er forbundet med den nuværende bortskaffelse af stenuld via deponi, og denne sammenlignes med de omkostninger, som vil være i de genanvendelsessystemer, der sættes op for stenuld. Det eksisterende system vil i det efterfølgende blive benævnt referencesystemet. 4.4 MetodeMens de centrale elementer i Forprojektet var at foretage en indledende vurdering af mulighederne for og konsekvenserne af at genanvende brugt stenuld, har Hovedprojektets væsentligste element været at gennemføre praktiske forsøg for at kunne foretage en realistisk bedømmelse af, om det kan lade sig gøre at genanvende brugt stenuld i fremstillingen af nye stenuldsprodukter. Forsøgene tjener desuden som baggrund for at korrigere de anvendte informationer og data, som vil blive anvendt til opdatering af vurderingen af de miljømæssige og økonomiske forhold ved at genanvende brugt stenuld. Metoden er illustreret i Diagrammet nedenfor.

Figur 1. Principdiagram for anvendt metode i projektet. 4.5 OrganiseringProjektet er gennemført af en projektgruppe bestående af:

I forbindelse med projektet har været nedsat en følgegruppe bestående af:

Organisationen af hovedprojektet er illustreret i nedenstående figur 2.

Figur 2. Organisation af Hovedprojekt 5 Gennemførelse af forsøg

Dette kapitel beskriver planlægningen og gennemførelsen af praktiske forsøg med udsortering og anvendelse af let bygningsisolering i form af brugt stenuld med henblik på fremstilling af ny stenuld. 5.1 Planlægning af forsøgDette afsnit beskriver de overvejelser, der er gennemført for at opstille de rette forsøgsbetingelser og, for at kunne belyse spørgsmålene om mulighederne for at genanvende brugt stenuld. Forsøgene er opdelt i følgende typer forsøg:

Herudover er der gennemført en række interviews med nøgle-operatører indenfor brancherne; nedrivning og genanvendelse af bygge- og anlægsaffald (se 5.4). Endvidere er der gennemført en vurdering og beregning af de miljø -, arbejdsmiljømæssige og økonomiske forhold ved genanvendelse af stenuld. I forbindelse med planlægningen af forsøgsrækken blev det af produktionstekniske årsager fastlagt, at alle forsøg med anvendelse af brugt stenuld i fremstillingen af nye stenuldsprodukter, skulle gennemføres på Rockwools fabrik i Vamdrup i Jylland. Med henblik på at undgå uforholdsmæssige høje transportomkostninger, blev der i forlængelse af dette besluttet, at forsøg med kildesorteret stenuld i videst muligt omfang skulle udføres på nedrivningspladser i relativ geografisk nærhed af fabrikken i Vamdrup. 5.2 Sorterings og rensningsforsøg5.2.1 ForsøgsplanlægningFormålet med de praktiske forsøg har været at klarlægge en række spørgsmål, som blev rejst i forbindelse med Forprojektet, og som på forhånd viste ikke at kunne klarlægges gennem Forprojektet. Blandt de spørgsmål, som man ønskede at få klarlagt via forsøgene er:

Indledningsvis blev følgende kriterier for valg af testpladser for sorterings- og rensningsforsøg fastlagt:

Da en nedrivningsentreprenør var udpeget, blev sorterings- og rensningsforsøgene planlagt i samarbejde med denne, herunder fastlæggelse af ønsket mængde til levering på Rockwool fabrikken i Vamdrup. Før igangsætningen af forsøgene blev de involverede medarbejde instrueret i:

Endvidere aftales udførelsestidspunktet under hensyntagen til nedrivnings-entreprenørens entreprisemæssige forpligtigelser og mulighederne for projektgruppens deltagelse på udførelsesstedet. 5.3 Gennemførelse af sorterings- og rensningsforsøg5.3.1 Forsøg 1: Vejle Gl. ElværkFlegborg 8, 7100 Vejle Centrum Nedrivningsentreprenør: Kingo Karlsen A/S, Silkeborg.

5.3.1.1 Bygningstype:Vejle Gamle Elværk er et bygningskompleks opført i røde mursten før 1950, men senere ombygget og tilbygget i flere omgange. Bygningernes maskineri er fjernet for del år siden, og elværket har haft forskellige midlertidige anvendelser i de senere år. Bygningerne der nu nedrives indeholder såvel bygningsisolering som teknisk isolering, af såvel stenuld som glasuld. Der er tilsyneladende foretaget efterisolering på et tidspunkt, idet der på lofter fandtes et lag stenuld, dækket med et lag glasuld (se fotos nedenfor).

5.3.1.2 Nedrivningstype:Der var tale om en total-nedrivning, hvilket vil sige, at alle dele af bygningerne blev nedrevet. Der var samtidig tale om selektiv nedrivning, hvilket vil sige, at de nedrevne materialer sorteredes i følgende fraktioner:

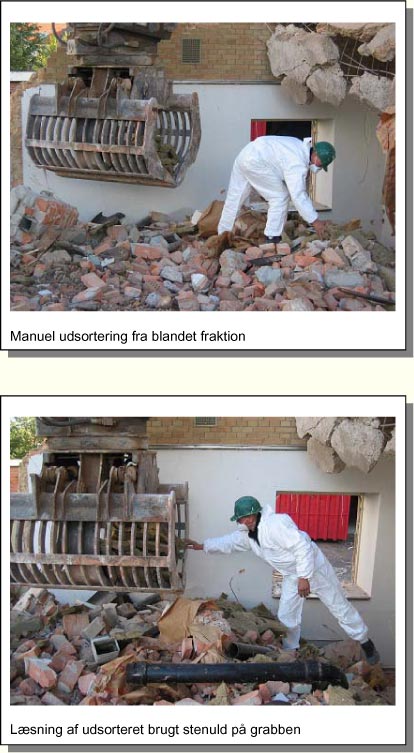

Udsorteringen af brugt stenuld skete udelukkende i forbindelse med dette forsøg, idet det ellers ville være udsorteret sammen med ”Andet ikke-brændbart” 5.3.1.3 Procedurer:Til nedrivningen anvendtes en gravko med udskiftelig grab. Gravkoen rev alle dele af bygningerne ned, i en vis udstrækning selektivt. Resten blev nedrevet som blandet affald. Det blandede affald behandledes derefter på pladsen ved manuel sortering. I de tilfælde, hvor føreren af gravkoen kunne udtage rene fraktioner direkte, læssede han materialerne over i de containere, der var placeret på pladsen.

I de tilfælde, hvor der ikke kunne udtages rene fraktioner med gravkoen, placeredes de udtagne materialer på pladsen, hvor assistenten sorterede materialerne, og læssede dem op i gravkoens grab, hvorefter de løftedes op i de respektive containere. Det støv eller murbrokker der måtte være på stenulden, faldt i de fleste tilfælde af, når stenulden blev smidt op på grabben.

Der var ingen problemer med at skelne mellem glasuld og stenuld, da begge materialer forekom i relativt ren form. I tilfælde, hvor der var tvivl om den udsorterede brugte stenuld var af en tilstrækkelig ren kvalitet, blev den ført til den blandede fraktion. 5.3.1.4 Bemanding:Nedrivningen blev forestået af tre personer:

5.3.1.5 Tidsforbrug:Det eneste ekstra tidsforbrug, der var i forbindelse udsorteringen af den brugte stenuld var:

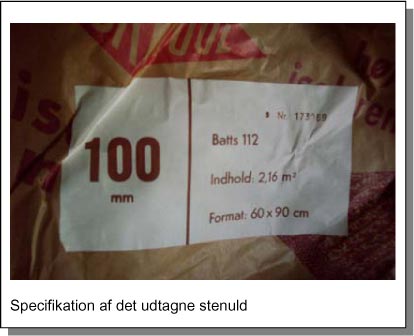

5.3.1.6 Kvalitet og mængderDen del af stenulden der var anvendt som loftisolering var Rockwool. Det var placeret løst på loftet, og kunne derfor udsorteres relativ let. Der var tale om 50 mm bats, som oprindeligt har målt 600 x 1000 mm, men som ved nedrivning typisk forekom i mindre stykker (se fotos nedenfor).

Da der blev fundet stykker med varenummer kunne dets produktionstidspunkt i princippet stadfæstes nøjagtigt. Til brug for forsøget er det dog tilstrækkeligt at fastslå, at den brugte stenuld er fra før 1960, hvor Rockwool indførte en væsentlig ny sammensætning af deres produkter.

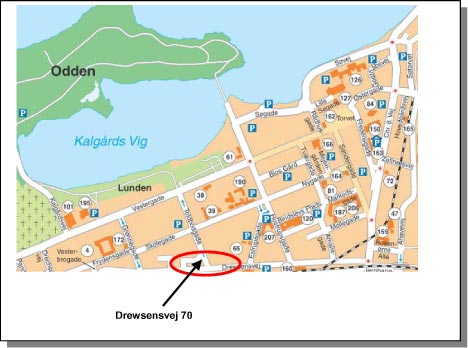

I den bygning, der indgik i forsøget, anslås det, at der var i alt 10 m³ Rockwool, som blev bragt til Rockwool-fabrikken i Vamdrup for at indgå i forsøget her. Der forekom også visse mængder bygningsisolering andre steder i bygningen, men der var kun tale om mindre mængder. Endelig forekom mindre mængder teknisk isolering af stenuld, men dette var typisk indpakket eller omviklet med andre materialer, og blev derfor ikke frasorteret. 5.3.1.7 ArbejdsmiljøNedrivningsarbejde er generelt set støvende arbejde, indimellem med tunge løft, og risiko for skader f.eks. fra nedstyrtende materialer m.v. Sikkerhedssko, overtrækstøj, sikkerhedshjelm og åndedrætsværn (min. ansigtsmaske type B2) er således obligatorisk. Personer der foretager manuel sortering er mest udsat. Det vurderes dog, at arbejdet med udsortering af brugt stenuld ikke forværrer arbejdsmiljøet, idet denne arbejdsproces i forvejen skule udføres til den selektive udtagning af de diverse materialer. 5.3.2 Forsøg 2: Ombygning af erhvervsejendom til andelsboligerDrewsensvej 70, 8600 Silkeborg. Nedrivningsentreprenør: Kingo Karlsen A/S, Silkeborg.

5.3.2.1 Bygningstype:Byggeprojektet bestod i ombygning af en tidligere kontorbygning fra 1980’erne til andelsboliger. Bygningen er en treetagers bygning i røde mursten. Der var tale om en indvendig (partiel) nedrivning, hvor facade og indvendige bærende konstruktioner skulle bevares. Bygningens isolering bestod primært af let bygningsisolering af stenuld.

5.3.2.2 Nedrivningstype:Der var tale om en indvendig selektiv nedrivning, hvilket vil sige, at de enkelte materialer der blev udtaget, så vidt muligt sorteredes i fraktioner, der enten kunne genanvendes eller behandles specielt. Med hensyn til stenulden forekom der betydelige mængder hele batts, der var lagt løst som loftsisolering. Kun små mængder forekom i mindre stykker eller gik i stykker under nedrivningen. I henhold til entreprenøren ville den brugte stenuld, selvom det ikke indgik i dette forsøg, være blevet udtaget separat med henblik på salg til genbrug.

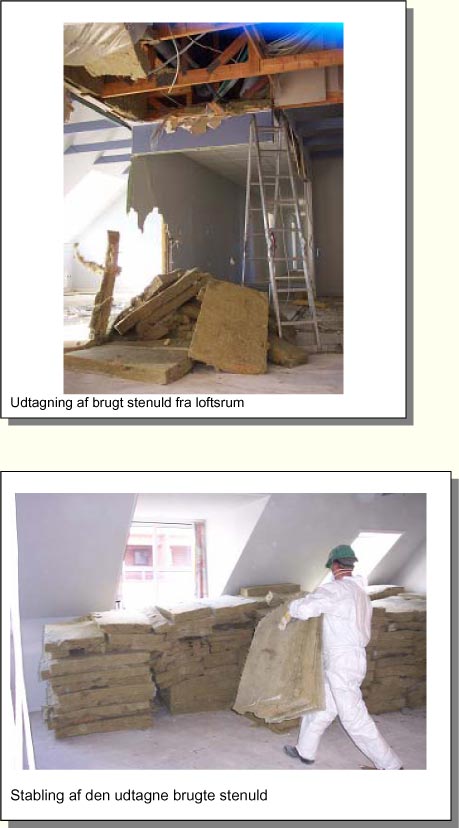

5.3.2.3 Procedurer:Ved nedrivningen skabtes der adgang til loftsrummet ved at slå hul i loftsadskillelsen. Derefter blev de løst placerede stenulds-batts udtaget og kastet ned på gulvet nedenunder. Her stabledes de, hvorefter de blev smidt ud ad en terrassedør, og så vidt muligt ned i en separat container, der var placeret i gården nedenfor. I dette tilfælde var der tilstrækkelig plads omkring bygningen til at placere det nødvendige antal containere til de forskellige fraktioner.

En del af det gipsstøv og husstøv der måtte være på stenulden, faldt af når stenulden håndteredes. 5.3.2.4 Bemanding:Nedrivningen af den brugte stenuld blev foretaget af én person. 5.3.2.5 Tidsforbrug:Det har i dette tilfælde ikke krævet ekstra tidsforbrug at udtage den brugte stenuld til dette forsøg, da den ellers ville være udtaget separat til genbrug, jf. entreprenøren. Det vil sige, at man ville have anvendt de samme procedurer. 5.3.2.6 Kvalitet og mængderDer blev skønsmæssigt indsamlet 10m³ brugt stenuld af fin kvalitet og af nyere dato, svarende til over 90% af det tilstedeværende stenuld. Kvaliteten var så god, at stenulden ville kunne være solgt til genbrug. Der var udelukkende tale om stenuld, så der var ikke problemer med at skelne mellem forskellige typer isoleringsmaterialer. 5.3.2.7 ArbejdsmiljøHåndteringen af den brugte stenuld genererer en del støv, men da man ville have brugt de samme håndterings procedurer alligevel, har forsøget ikke resulteret i øgede arbejdsmiljømæssige problemer. Åndedrætsværn (min. ansigtsmaske type B2) er obligatorisk ved håndteringen af isoleringsmaterialet. 5.3.3 Forsøg 3: Nedrivning af hal på Hjemmeværnets arealForchhammersvej 25-27, 9000 Aalborg. Nedrivningsentreprenør: Kingo Karlsen A/S, Silkeborg.

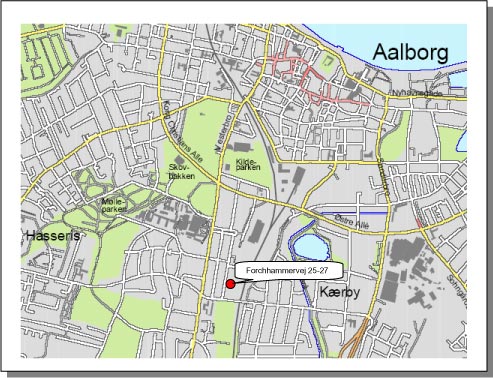

5.3.3.1 Nedrivningstype:Der var tale om en totalnedrivning af en hal på Hjemmeværnets areal. Der blev først foretaget en indvendig nedrivning, hvorefter bygningen blev total-nedrevet udefra. I hallen forekom den brugte stenuld som loftsisolering lagt over loftsplader samt som isolering i vægge m.v.. I loftet blev foretaget en delvis selektiv nedrivning af de enkelte bygningsdele med grab, som det fremgår af fotos nedenfor. Loftpladerne blev pillet af, hvorefter loftisoleringen faldt ned på gulvet.

Den brugte stenuld samledes maskinelt i en bunke på gulvet som det fremgår af næste foto.

Fra bunken på gulvet blev den brugte stenuld udtaget manuelt som det fremgår af fotoet nedenfor.

Det meste af den brugte stenuld, som blev nedtaget forekom som hele batts med ganske ringe forurening af støv. Den brugte stenuld ville, hvis det ikke indgik i dette forsøg, være blevet udtaget separat med henblik på salg til genbrug. Den øvrige brugte stenuld, f.eks. murene, kunne ikke udtages ligeså let i samme kvalitet, og indgår derfor ikke i forsøget. En del af det gipsstøv og husstøv der måtte være på stenulden, faldt af når stenulden håndteredes. 5.3.3.2 Bemanding:Nedrivningen af den brugte stenuld blev foretaget af to personer, en der betjente gravkoen, en anden der foretog den manuelle sortering. 5.3.3.3 Tidsforbrug:Det har ikke krævet ekstra tidsforbrug at udtage den brugte stenuld til dette forsøg, da den alligevel ville være udtaget separat til genbrug. Det vil sige, at man ville have anvendt stort set de samme procedurer. 5.3.3.4 Kvalitet og mængderDer blev skønsmæssigt indsamlet ca. 3 tons brugt stenuld af fin kvalitet, og den skønnes at være produceret før 1960. Der var udelukkende tale om stenuld, så der var ikke problemer med at skelne mellem forskellige typer isoleringsmaterialer.

5.3.3.5 ArbejdsmiljøHåndteringen af den brugte stenuld genererede en del støv, men da man ville have brugt de samme håndteringsprocedurer ved enhver nedrivning, har forsøget ikke resulteret i øgede arbejdsmiljømæssige problemer. Åndedrætsværn (min. ansigtsmaske type B2) er obligatorisk ved håndteringen af isoleringsmaterialet. 5.4 Interview med nøgle-operatørerI relation til de opstillede spørgsmål under afsnit 5.2 gennemførtes en interviewrække med en gruppe udpegede nedrivningsentreprenører og modtageanlæg for bygningsaffald, omfattende

Sidstnævnte entreprenør deltog også i gennemførelsen af de praktiske sorterings- og rensningsforsøg. Det skal bemærkes, at direktør Jan Brandis fra Brandis A/S Nedrivning endvidere er formand for nedrivningssektionen under Dansk Byggeri og i sin egenskab heraf også har deltaget i projektets følgegruppe. Til det formål udarbejdedes en vejledende spørgeramme til brug under interviews, hvori vægten blev lagt på følgende emner:

Eksempel på spørgeramme er vedlagt i bilag A. 5.4.1 Brandis A/S Nedrivning5.4.1.1 GenereltVirksomheden Brandis A/S Nedrivning opererer hovedsageligt i hovedstadsregionen. Deres opgaver er fordelt nogenlunde ligeligt mellem renoveringsopgaver og nedrivningsopgaver. Langt den største mængde isolering, som de tager ud af huse kommer typisk fra nedtagning af skillevægge i forbindelse med renovering. Virksomheden er medlem af Dansk Byggeris (tidl. Entreprenørforeningen) Nedbrydningssektion, og herigennem forpligtet til at overholde brancheaftalen om selektiv nedrivning, der i 1996 blev indgået mellem Entreprenørforeningens Nedbrydningssektion og Miljø- og energiministeren, Boligministeriet m.fl.. Aftalen "Nedbrydningsbranchens Miljøkontrolordning, NMK 96” skal sikre en miljørigtig nedrivning af bygninger bl.a. for at øge genanvendelse. Kravet er, at 80% (vægtmæssigt) af alt materiale, de nedbryder skal genanvendes. 5.4.1.2 ArbejdsrutinerArbejdsrutinerne varierer for de enkelte bygningstyper, men også mellem projekterne. Virksomheden forventer ikke en forskel fra praksis i dag, da der allerede sker selektiv nedrivning. I og med, at virksomheden overholder NMK 96, foretager de allerede kildesortering af en lang række affaldsfraktioner og har indarbejdet arbejdsrutinerne omkring dette. Problemerne vurderes mere at opstå, hvis nedriverne ikke kan se fordelen ved at frasortere stenulden, så vil der enten ikke bliver udsorteret stenuld, eller også vil der blive slækket på kvaliteten af sorteringen. Derfor er økonomi vigtig for genanvendelsessystemets succes. Virksomheden mener, at det der skal til for at indføre frasortering af stenuld på bygge/nedrivningspladser dels er økonomi og dels, at der bliver lavet ensartede regler for udsorteringen, og det skal være retningslinjer, der gælder for hele landet, for alle kommuner og ikke som det er nu, at der er forskel fra kommune til kommune. Der er også behov for mere kontrol af, at reglerne bliver overholdt. Nedrivningsbranchen har generelt ikke noget imod regler på området, hvis det er økonomisk holdbart, men kontrol fra myndighederne er vejen frem, hvis det skal kunne lade sig gøre. Der skal opstilles en ekstra container på nedrivningspladsen, hvilket kan være problematisk at få plads til på nogle nedrivningspladser. En ekstra container vil også betyde øgede omkostninger til transport. Da virksomheden allerede i dag rutinemæssigt udfører selektiv nedrivning vurderes det, at der ikke vil være et væsentligt ekstra tidsforbrug for udsortering af stenuld på bygge-/nedrivningspladserne. 5.4.1.3 ArbejdsmiljøFrasorteringen af isoleringsmaterialer sker allerede i dag, så derfor ventes ingen ændring i forhold til eksisterende praksis. Ved udførelse følger virksomheden gældende regler. 5.4.1.4 Kvalitet og mængderAdskillelse af de to typer isoleringsmateriale, stenuld og glasuld, anses ikke for at være et problem for størstedelen af bygge/nedrivningspladserne, da der oftest enten er blevet brugt den ene eller den anden type isoleringsmateriale. I dag er stenuld blandet sammen med andet affald til deponi (gips, glas mm.), men da de følger reglerne for selektiv nedrivning, og de dermed tager de enkelte fraktioner ud af bygningerne adskilt, skulle der principielt ikke være noget til hinder for en frasortering af isolering til genanvendelse. Asbest anses ikke for at kunne blive et problem ved udsortering af stenuld, da asbesten typisk findes i fast tag. Risikoen vil være lille, og der er retningslinjer for eventuel håndtering. Virksomheden vurderer, at der ikke vil være så store urenheder i pladebatts og i granulat, men der kan være problemer i forbindelse med fejlsortering. Udsorteringen vil opnå bedst kvalitet, hvis der kun er professionelle nedrivere på nedrivningspladsen, således at alle følger kendte regler for, hvad der skal i hvilke containere. Herved undgås misforståelser. Med hensyn til mulige mængder af stenuld til genanvendelse skønner virksomheden et konservativt bud er minimum 80% af isoleringsmaterialet. Der kan være et problem med granulat i gamle huse, mens pladebatts ikke vurderes at være et problem. 5.4.1.5 ØkonomiDet er virksomhedens holdning, at økonomi skal styre processen omkring genanvendelse af stenuld, ellers bliver systemet ikke en succes. Konjunkturerne i samfundet påvirker byggeriet meget, og derfor sandsynligvis også et system for indsamling af isolering. Hvis der ikke kan opsættes et system, der balancerer med prisen for at komme af med affaldet på anden vis, så vil det være svært at få det til at køre, og så må eksempelvis kommunerne ind med kontrol af systemet. Et system med ekstra håndtering i forhold til i dag vil uundværligt have flere omkostninger end det nuværende system, det er bare et spørgsmål om, hvem der skal bære denne omkostning. Som et eksempel på et genanvendelsessystem der forsøger at balancere omkostningerne ved genanvendelse peger virksomheden på systemet for genbrug af gipsplader fra byggeriet. Systemet har indtil videre begrænset succes. Det er ifølge virksomheden ikke nok, at kommunerne tager et ansvar for øget kontrol med sorteringssystemet, der mangler også støtte fra bl.a. rådgiverne til at øge genanvendelsen. Der peges konkret på et behov for at nedrivningsarbejder bliver styret bedre, i stil med den styring der sker i nybyggeriet. Problemet ved nedrivningsprojekter er, at man ofte ikke ved særligt præcist, hvad der kan forventes at komme i affaldet. Ofte er tilbuddene baseret på erfarings baserede skøn, men den konkrete viden om, hvilken affaldssammensætning der kan forventes, er ikke umiddelbart til at få. 5.4.2 J. Jensen Nedrivning A/S5.4.2.1 GenereltVirksomheden J. Jensen Nedrivning A/S opererer i hele Danmark, men omkring 90% af deres opgaver ligger i Københavnsområdet. Der er ansat 60-70 mand i firmaet, og de har deres egne lastbiler og containere, hvilket ikke er typisk for branchen. Virksomheden er medlem af Dansk Byggeris (tidl. Entreprenørforeningen) Nedbrydningssektion, og herigennem forpligtet til at overholde brancheaftalen om selektiv nedrivning, "Nedbrydningsbranchens Miljøkontrolordning, NMK 96”. 5.4.2.2 ArbejdsrutinerI og med at virksomheden overholder NMK 96 foretager de frasortering af isolering i separate containere, og arbejdsrutinerne er således allerede indarbejdet. I følge lovgivningen må isoleringsmateriale og gips gerne sammenblandes, men som regel holdes de to affaldstyper separerede, da Københavns og Frederiksbergs kommuner stiller højere krav til adskillelse af affaldet. Nogle kommuner kopierer denne praksis, men virksomheden vurderer, at en af barriererne for en landsdækkende frasortering af bygningsisolering er, at der i øjeblikket er stor forskel på, hvilke krav de enkelte kommuner i Danmark sætter til sorteringskvaliteten af byggeaffaldet. Frasorteringen af isoleringsmateriale foretages således allerede i dag. Virksomheden mener derfor, at der i dag ikke principielt er noget til hinder for frasortering og genanvendelse af isolering. Den del der lettest vil kunne frasorteres er isolering i skillevægge, hulmursisolering og loftsisolering. Granulat vil ved store mængder typisk blive suget ud med en slamsuger, der kører isoleringen direkte til losseplads. Batts bliver typisk pakket ned i plastposer og båret ud af bygningen til en container. Da virksomheden allerede i dag udfører selektiv nedrivning vil der således ikke være ekstra tidsforbrug ved udsortering af stenuld, men ellers kommer dette meget an på situationen, og hvilke krav der stilles til renheden, der dog vurderes at kunne blive rimelig høj. For de nedrivningsfirmaer der ikke pt. udfører udsortering af isoleringsmateriale, enten fordi kommunen ikke sætter krav om det, eller fordi bygherren ikke gør det, mener virksomheden, at der skal et incitament til, enten i form af en økonomisk fordel eller et direkte lovgivningskrav. De mener derfor, at det er meget vigtigt, at alle kommuner i Danmark begynder at sætte direkte krav til selektiv nedrivning. 5.4.2.3 ArbejdsmiljøFrasorteringen sker allerede, så derfor forventes ingen ændring i arbejdsmiljøtekniske forhold. Ved arbejde med mineraluldsisolering følger virksomheden gældende regler. 5.4.2.4 Kvalitet og mængderMed hensyn til at adskille stenuld og glasuld under nedrivningsarbejdet mener virksomheden, at adskillelse i størstedelen af tilfældene ikke er et problem, da der oftest enten er blevet brugt den ene eller den anden type isoleringsmateriale. Ved en sammenblanding vil det afhænge af de enkelte situationer, og også af økonomien (tidsforbrug). Hvad angår eventuelt forurening med asbest, vurderer virksomheden umiddelbart, at dette ikke er et problem. Generelt vurderes det ikke at være problematisk at udsorterer størstedelen af stenulden i en høj renhedsgrad. 5.4.2.5 ØkonomiVirksomheden mener ikke, at der er så stor økonomisk forskel mellem at udføre selektiv nedrivning og at køre blandede affald til deponi, da der skal betales høje miljøafgifter for det blandede affald. Og, der kommer som sagt ingen blandede affaldslæs fra Københavns og Frederiksberg kommuner. Umiddelbart mener virksomheden, at et system for genanvendelse af brugt stenuld vil blive accepteret i branchen, så længe, at det ikke har økonomiske konsekvenser for entreprenørerne. Virksomheden ser helst, at isoleringen afleveres til genanvendelse end til deponi. Det er derfor meget vigtigt, at finde den økonomiske ligevægt mellem aflevering til deponi og aflevering til genanvendelse: Det påpeges, at dette besværliggøres af, at deponeringsanlæggene i Danmark har forskellige priser for modtagelse. Generelt vil virksomheden være villige til at transportere det brugte isolering så langt, som det kan betale sig. 5.4.3 Kingo Karlsen A/SInterview med Kingo Karlsen A/S blev udført i tilknytning til gennemførelsen af de praktiske forsøg, og er således indeholdt i erfaringerne fra disse jf. ovenfor under afsnit 5.3. 5.4.4 RGS90 A/SSom nøgleoperatører indenfor genanvendelsesbranchen hører Råstof og Genanvendelsesselskabet af 1990 A/S blandt de førende virksomheder indenfor modtagelse, sortering, oparbejdning og salg af genbrugsegnede affaldsmaterialer fra bygge- og anlægsbranchen. Virksomheden opererer således en række modtageanlæg fordelt over hele landet. 5.4.4.1 Modtagestationer for bygge- og anlægsaffaldPå RGS90 modtagestationer for bygge- anlægsaffald rundt om i landet modtages rene kildesorterede materialer til genanvendelse, samt materialer til forbrænding og deponering. Endvidere modtager anlæggene blandede affaldsfraktioner til sortering, herunder isoleringsmaterialer med henblik på efterfølgende deponering. I det omfang det vurderes rentabelt udtager RGS90 i dag allerede isoleringsmaterialer til brug i blæsemiddelfremstillingen på selskabets Carbogrit anlæg på Stigsnæs. 5.4.4.2 Blæsemiddelfremstilling på StigsnæsCarbogrit anlægget på Stigsnæs er en del af forretningskonceptet under RGS90 Industri. Ideen er, at en række specifikke restprodukter – inklusiv mineraluld - bliver udnyttet som råmateriale ved produktion af glassilikat blæsemidlet Carbogrit. Isoleringsmaterialerne indgår i produktionen sammen med andre affaldsprodukter (bl.a. slam) i en komposteringsproces, hvor isoleringsmaterialerne fungerer som ”belufter”. Efter kompostering indgår dette som råmateriale i en termisk proces i forbindelse med produktion af Carbogrit, som oparbejdes til blæsemiddel. I henhold til RGS90 er der set fra virksomhedens synsvinkel ikke et umiddelbart incitament til at indgå i etablering af et yderligere genanvendelsessystem for isoleringsmaterialer. Ved en eventuel fremtidig etablering af et system vil virksomheden naturligvis overveje hvorledes den kan indgå i et sådant system. 5.5 forsøg med anvendelse af brugt stenuld i produktionen af ny stenuldIndledningsvis blev der udarbejdet følgende kravspecifikationer til forsøg med brugt stenuld gældende for Rockwool fabrikkerne i Øster Doense (DOE) og Vamdrup (VAM). 5.5.1 Planlægning af forsøgDet blev aftalt, at fabrikken i Vamdrup (VAM) deltog i de første forsøg med modtagelse og behandling af brugt stenuld stammende fra nedbrydningsentrepriser. Indledningsvis blev følgende emner identificeret som at skulle afdækkes i forbindelse med gennemførelsen af forsøg på Rockwool fabrik:

Den interne omkostning ved forsøg blev indledningsvis estimeret til ca. 225 kr/ton brugt stenuld i VAM og ca. 300 kr/ton stenuld i DOE. 5.5.2 Kravspecifikation for brugt stenuld til genanvendelseKravspecifikation er udarbejdet med henblik på brug for aftaler ved modtagelse og behandling af brugt stenuld i Rockwool-processen, gældende for den eksisterende situationen i dag ved forsøg. Kravspecifikation for brugt stenuld til modtagelse på DOE og VAM er vedlagt i bilag B. 5.5.3 Gennemførelse af forsøg med brugt stenuld i produktionen af ny stenuldDer blev til forsøg med produktion af ny uld med brugt stenuld, modtaget i alt ca. 5 tons brugt stenuld, stammende fra de føromtalte nedrivningsprojekter, leveret til fabrikken i Vamdrup. 5.5.3.1 ForsøgsresultaterNår den brugte stenuld er modtaget på fabrikken (kildesorteret) bliver den findelt i en form for grovhakker, og derefter kommer den i stangmølle, en form for tromle. I stangmøllen knuses ulden til pulverform, hvorved rumvægten per kubikmeter øges. Den optimale rumvægt er 1.000 kg/m³ eller derover. Hvis denne ønskede vægt ikke opnås den første gang, kommer ulden igennem stangmøllen igen indtil et acceptabelt niveau nås. Når ulden har opnået den ønskede rumvægt tilsættes den fremstillingen af cementbriketter, som er en del af råvarerne til fremstilling af nyt uld. 5.5.3.2 Fiberkemiske analyserDer blev på fabrikken i Vamdrup gennemført rutinemæssige fiberkemiske analyser af materialerne i forbindelse med forsøgene. Resultaterne heraf fremgår af bilag C. Ved produktion af ny stenuld anvender Rockwool i dag nogle procentvise toleranceværdier med hensyn til den kemiske sammensætning af fibre, ligeledes angivet i bilag C. Dette er med henblik på overholdelse af de tyske RAL standarders fastsatte krav om bioopløselighed, hvorved mineralulden ikke registreres som farligt stof, jf. standarderne [RAL Deutsches Institut für Gütesicherung und Kennzeichnung]. Det ses af analyseresultaterne, at det anvendte brugte stenuld på flere punkter afviger fra de i RAL standarden foreskrevne toleranceniveauer. I produktionsprocessen afhjælpes dette ved at styre den materiale- og doseringsmæssige sammensætning (”charge”) af de forskellige råvarekomponenter i produktionen. Dette medfører følgelig ekstra krav til håndteringen og produktionsprocessen ved anvendelse af brugt stenuld. 5.6 Vurdering af gennemførte forsøgHerunder redegøres for forsøgenes resultater. 5.6.1 Sorterings- og rensningsforsøgSorteringsforsøgene med kildesortering og rensning på nedrivningspladserne har vist, at det er muligt at opnå en næsten fuldstændig adskille af stenuld og glasuld, samt at det vil være realistisk at antage, at gennemsnitligt 90% af stenulden fra renoveringer og nedrivninger vil blive udsorteret og kørt til genanvendelse. Denne mængde er anderledes end i forprojektet, hvor det blev antaget at mellem 75-80% af det brugte stenuld ville gå videre i genanvendelsessystemet, men at der til gengæld ville være mellem 20-25% glasuld iblandet stenulden, fordi det ville være svært at adskille de to typer isoleringsmaterialer fra hinanden. I hovedprojektet bliver der således beregnet på basis af ca. 90% af 6.276 ton/år, svarende til i alt ca. 5.609 ton stenuld/år til genanvendelse (potentielt). Hvad angår stenuld indsamlet på Bornholm, anses det dog som anført senere (se kapitel 7) ikke for realistisk at genanvende stenulden herfra, bl.a. grundet den store transportafstand. Mængden af indsamlet stenuld på Bornholm antages derfor at indgå i den mængde som forventes deponeret. Fordelt på amter efter samme nøgle som i forprojektet bliver mængder og fordelingen mellem landsdelene således som vist i nedenstående tabel 3. Tabel 3: Fordeling af potentiale af genanvendeligt brugt stenuld

De her anførte tal er anvendt ved de efterfølgende miljømæssige og økonomiske modelberegninger. 5.6.2 Forsøg med anvendelse af brugt stenuld i produktionen af ny stenuldNeddelingen af brugt stenuld – og anden overskuds uld – til produktion af ny uld, skal neddeles til en fraktion svarende til stangmøllemel. Dette er vigtigt, da binderen i ulden er organisk, og organiske materialer arbejder ikke specielt godt sammen med den cement, som anvendes i briket fremstillingen. Ved at øge rumvægten og også konsistensen på melet (ulden) optimalt, udlignes denne forskel og dermed også problemet mellem de to typer materiale til dels. Den fiberkemiske analyser udtages fra stangmøllemelet og anvendes til at styre doseringsmængden og materialesammensætningen i produktionen. Analyserne udføres løbende på eget laboratorium. De kemiske undersøgelser af brugt stenuld fra Vamdrup viser, at der er afvigelser i den fiberkemiske sammensætning i forhold til fabrikkens normale briket og affald. Såfremt der er afvigelser i forhold til de i RAL fastsatte bestemmelser, justeres produktionen ind ved at justere chargen, dvs. den doseringsmæssige sammensætning i produktionen. Forskellen i fiberkemisk sammensætning skyldes umiddelbart de konkrete forskelle i fiberkemi mellem den nuværende produktion af stenuld (indført i starten af 1990’erne) og den stenuld som fremstilledes i den periode, hvorfra den brugte stenuld stammer fra (typisk fra 1950-60’erne). Dette har i praksis betydning for Rockwools overholdelse af de i RAL standarderne fastsatte kriterier for mineraluldsfremstilling. Forsøgene viser, at den nuværende kapacitet og produktionsudstyr kan give problemer med at sikre den rette dosering af brugt stenuld til cementbriketterne. Dette problem må forventes at blive tydeligt, såfremt der skal håndteres store mængder af brugt stenuld. Med henblik på at etablere et genanvendelsessystem for brugt stenuld på fabrikken er den umiddelbare konklusion herpå, at der er et behov på fabrikken for udvikling og etablering af et eller flere værktøjer til styring af det affald, der modtages til produktionen (se også 5.6.2). 6 Vurdering af tekniske forhold

I dette kapitel foretages en vurdering af de tekniske forhold på baggrund af resultaterne fra forsøgene. Vurderingen skal bl.a. give et skøn over om de anvendte procedurer i forsøgene er de optimale, eller om de bør modificeres ved etablering af permanente indsamlings- og genanvendelsessystemer for brugt stenuld. De tekniske forhold omfatter:

Kapitlet afsluttes med forslag til teknisk mulige sorterings- og indsamlingsmetoder, som i de efterfølgende kapitler vurderes med hensyn til miljø og økonomi. 6.1 Sorterings- og rensningsprocedurerSom det fremgår af beskrivelserne af de gennemførte forsøg samt interviewene med nøglepersoner i nedrivningsbranchen er selektiv nedrivning en fast procedure hos mange nedrivningsfirmaer, i hvert fald hos de store nedrivningsfirmaer. Dette betyder ofte, at mineraluld udsorteres separat med henblik på deponering, eller hvis der forekommer større mængder hele batts, genbrug blandt private. Udsortering sker enten maskinelt ved større mængder, der er let tilgængeligt for gravkoer, eller manuelt ved indvendige nedrivninger eller total nedrivninger, hvor udsorteringen ikke kan foretages maskinelt. I det fleste tilfælde hvor bygningsisolering – og især loftsisolering – udtages vil isoleringsprodukterne forekomme i så ren kvalitet, at rensning ikke vil være påkrævet. I andre tilfælde vil selve håndteringen af mineralulden betyde, at evt. støv og andre forureninger falder af uden videre. I de tilfælde, hvor isoleringsprodukterne er stærkt forurenede eller integreret i andre nedrivningsmaterialer vil det kræve rensning, hvilket sjældent vil kunne betale sig. 6.2 Kvalitet af udsorteret brugt stenuldDen kvalitet af den brugte stenuld, som er udsorteret i forbindelse med forsøgene, er af så høj kvalitet, at den umiddelbart svarer til de af Rockwool fabrikkerne opstillede leveringskrav (se bilag B), og kan således anvendes af Rockwool fabrikkerne uden nævneværdig yderligere bearbejdning, forudsat nødvendige investeringer, jf. nedenfor. 6.3 OplagringI forbindelse med gennemførelsen af nærværende forsøg med kildesortering af brugt stenuld, har der ikke været registreret behov for etablering af ekstraordinære oplagringsforanstaltninger. Mange nedrivninger foregår i byområder, hvor der generelt kan forekomme problemer med at få plads til materiel, og de containere som den brugte stenuld skal opsamles i. Det kan således være nødvendigt for nedrivningsentreprenøren at etablere midlertidige, eventuelt decentrale, depoter for det udsorterede brugte stenuld, eller inddele udsorteringen af de enkelte materialefraktioner i forskellige faser. Dette vil i så fald medvirke til at forsinke og fordyre kildesorteringen. I praksis sker der i dag typisk en løbende udsortering og transport fra nedrivningspladser direkte til modtagestationer for bygge- og anlægsaffald. 6.4 TransportTransportbehovet fra nedrivningspladsen til Rockwool fabrikken eller en opsamlingsplads varierer meget alt efter, hvor i landet nedrivningen finder sted. De to Rockwool fabrikker, der kan modtage brugt stenuld ligger dels i Vamdrup, i den nordlige del af Sønderjylland, tæt på trekantsområdet, dels i Øster Doense, tæt ved Hobro i Himmerland. De tættest befolkede dele af Jylland og dele af Fyn må således betegnes som værende godt dækket af de to fabrikker. For Sjællands vedkommende er transportafstanden betydelig, og der skal betales broafgift for at komme frem til fabrikkerne. Det vurderes derfor, at hovedparten af den stenuld som transporteres til Rockwool fabrikkerne til genanvendelse vil komme fra nedrivninger i Jylland og på Fyn, eventuelt via regionale indsamlingsstationer. Med henvisning til interview med genanvendelsesvirksomheden RGS90 (se 5.4.4) vurderes det, at den andel af genanvendeligt stenuld, som produceres på sjælland, hovedsageligt vil blive transporteret til genanvendelse på Carbogrit fabrikken på Stigsnæs, og således indgå i fremstillingen af blæsemiddel. Der henvises endvidere til efterfølgende afsnit 7 vedrørende forskellige modeller for indsamling og genanvendelse af stenuld. 6.5 Produktion af ny uld med genanvendt stenuldPå baggrund af de gennemførte forsøg på fabrikken i Vamdrup kan opstilles følgende kravspecifikationer til brugt stenuld ved modtagelse og forbehandling (se også bilag B) samt til produktionsprocessen. Specifikationerne er opstillet for henholdsvis eksisterende forhold (som ved gennemførelse af forsøg) og for fremtidige forhold ved en eventuel investering. 6.5.1 Eksisterende forholdSpecifikationer til brugt stenuld, ved nuværende situation og forsøgskørsler, omfatter:

Omkostninger internt i VAM vil ved eksisterende forhold udgøre ca. 225 kr/ton brugt stenuld (tilsvarende som ved forsøg). 6.5.2 Nye forhold ved investeringSpecifikationer til brugt stenuld, hvis der investeres i anlæg/udstyr omfatter:

Omkostninger internt på fabrikken i VAM vil udgøre ca. 150-175 kr/ton brugt stenuld modtaget. I produktionsprocessen, hvori brugt stenuld indgår, vil den brugte stenuld i praksis blot indgå som en mindre procentdel af den uld som allerede anvendes i produktionen i form af overskud/spild og afskæringer, stammende fra ny uld. Eksempel på varedeklaration af stenuld og procentvise fordeling af råvarer fremgår af nedenstående tabel. Tabel 4: Fordeling af råvarer ved produktion af ny stenuld

I teorien erstatter den brugte stenuld dog råmaterialet diabas, en vulkansk sten art, der importeres fra bl.a. Sverige. Prisen på diabas ved produktion ligger pt. i omegnen af 130 kr/ton. 6.5.3 Nødvendige investeringer ved etablering af en permanent ordningVed en eventuel etablering af en permanent modtagelsesordning for brugt stenuld forventes stenulden at ville blive tilført i en jævn strøm til den almindelige behandling af uld. Herved vurderes effekten af afvigende kemi i gammel uld at være minimal i forhold til dagens kemi i ny uld. For at optimere behandlingen er det nødvendigt at gennemføre investeringer på fabrikkerne i både Vamdrup (VAM) og Øster Doense (DOE). Primært er der behov for en neddeler, som giver mulighed for at modtage mere uhomogen stenuld, hvad angår størrelse og renhed. Forventede nødvendige investeringer:

Grundet miljømæssige krav (støv og støj) skal fabrikken i Øster Doense endvidere have en lukket modtagestation for brugt stenuld, hvilket kan etableres ved overdækning af eksisterende affaldsgård. Nødvendige investeringer ved permanent genanvendelsesordning (overslag) og estimeret kapacitet er nærmere angivet i afsnit 9.1.3. Omkostninger til investeringer vil således komme til at ligge på omkring 5 millioner kroner og medfører en kapacitetsforøgelse for brugt stenuld på helt op til 11.000 tons/år. Etablering af et sådant genanvendelsessystem vil således være fremtidssikret i forhold til de forventede fremtidige mængder af brugt stenuld. Med investering i ovennævnte vil kravene til uldens beskaffenhed samtidigt blive stærk reduceret og Rockwool vil endvidere blive i stand til at modtage bl.a. trådvævsmåtter og urent affald dvs. affald med fremmedlegemer som nævnt ovenfor (se 6.5.1, punkterne 4 og 5) dvs. alt andet end oprindeligt produkt, herunder organisk materiale generelt, maling, opløsningsmidler, asfalt, plast, papir, mm) dog maksimalt 5% af vægt. Det skal dog nævnes, at det vurderes, at en genanvendelsesordning vil (afhængigt af tilgangen af uld og omfanget af investeringer) kunne medføre behov for at noget af stenulden behandles i weekenden pga. kapaciteten på stangmøllen. Anvendelse af brugt stenuld i produktionen af ny uld erstatter i princippet en mængde nye råvarer. Mængdemæssigt vil brugt stenuld ifølge Rockwools beregninger være af en så begrænset volumen (<5%) i forhold til den samlede mængde nye råvarer og en endnu mindre procent-del i forhold til returulden[1], at dette forhold ikke indgår i projektets miljømæssige og økonomiske beregninger. 7 Modeller for indsamling og genanvendelse af brugt stenuld

På baggrund af de gennemførte forsøg og interviews foreslås følgende modeller at ligge til grund for beregningerne. Dette indebærer visse ændringer af modellerne i forhold til dem, der blev opstillet i Forprojektet, og dermed også de beregninger der blev gennemført. I modellerne for genanvendelse forudsættes det, at så meget brugt stenuld som muligt kildesorteres og renses på diverse nedrivningspladser og leveres enten direkte til Rockwool fabrikkerne eller anden genanvendelse/-videreudnyttelse eller via regionale indsamlingsstationer Der forventes en genanvendelsesprocent på ca. 90% af potentialet, svarende til 5.609 tons (2003). Resterende ca. 10% forventes fortsat deponeret. I de her opstillede modeller, anvendes de i afsnit 5.6.1 anførte fordelingsmængder af brugt stenuld. Det vil være forventeligt, at en del af det brugte stenuld, der udsorteres øst for Storebælt vil blive komprimeret på grund af lange transportafstande. Alt brugt stenuld øst for Storebælt transporteres til Carbogrit anlægget på Stigsnæs. Det kildesorterede stenuld vil enten blive leveret direkte til behandlere/fabrik eller blive leveret via regionale sorterings- eller oparbejdningsanlæg som komprimerer det indsamlede stenuld for dermed at reducere transportomkostningerne. Da der kun er Rockwool fabrikker i Jylland (Vamdrup og Øster Doense) skal det brugte stenuld til genanvendelse bringes hertil til oparbejdning. Basis forudsætninger for modeller til indsamling og genanvendelse af brugt stenuld:

Ovenstående afgrænsning medfører, at der ses på tre modeller for indsamling og genanvendelse af brugt stenuld . Én model for et genanvendelsessystem for brugt stenuld baseret på en geografisk opdeling med to parallelle systemer (tostrenget) til slutdisponering (se også afsnit 5.4 og 6.4), omfattende:

Figur 3. Model 1: Levering af alt brugt kildesorteret stenuld til genanvendelse og videreudnyttelse Model 1 vurderes ud fra de gennemførte undersøgelser, at være den mest realiserbare model. Samt en funktionsbestemt model for et genanvendelsessystem for brugt stenuld baseret på en delvis geografisk opdeling samt to systemer til slutdisponering, men med hovedvægten på levering til genanvendelse, omfattende:

Figur 4. Model 2: Levering af brugt kildesorteret stenuld til primært genanvendelse samt videreudnyttelse Model 2 kan eventuelt berettiges i nødvendigheden for tilstrækkelige mængder brugt stenuld tilført til Rockwool. Til begge modeller skal bemærkes, at produktionen af blæsemiddel på RGS90’s Carbogrit anlægget på Stigsnæs er baseret på et genanvendelseskoncept omfattende en returordning for brugt blæsemiddel. Dette returprodukt kan efter rensning indgå i produktionen af nye stenulds-produkter, hvilket i et vist omfang allerede finder sted i dag. Teoretisk set vil alt brugt stenuld således kunne genanvendes til nye stenuldsprodukter. Til sammenligning er endvidere opstillet en mere teoretisk model for et genanvendelsessystem baseret på, at alt indsamlet stenuld transporteres til genanvendelse på Rockwool fabrikkerne i henholdsvis Vamdrup og Øster Doense.

Figur 5. Model 3: Levering af brugt kildesorteret stenuld til genanvendelse. Det er en generel forudsætning, at et genanvendelsessystem for lette isoleringsmaterialer, i lighed med genanvendelse af andre bygningsmaterialer, er baseret på princippet om kildesortering. Endvidere forudsættes det, at brugt stenuld til genanvendelse fritages for affaldsafgift. Hvad angår stenuld indsamlet på Bornholm, anses det som tidligere anført ikke for realistisk at genanvende stenulden herfra. Genanvendelse vil bl.a. nødvendiggøre etablering af system for indsamling, transport og omlastning i flere led, både før og efter en udskibning til Rockwool fabrikken i Vamdrup. Mængden af indsamlet stenuld på Bornholm antages derfor at blive deponeret. Modellerne er uddybet i efterfølgende afsnit med angivelse af den procentvise fordeling af stenulden i de forskellige ”strømme”, transportafstande, m.v. Til illustrering af den geografiske spredning af de opgivne modeller, er på nedenstående kort angivet placeringen af Rockwool fabrikkerne i henholdsvis Øster Doense og Vamdrup samt RGS90 Carbogrit anlæg på Stigsnæs.

Modellerne vil blive sammenlignet med de miljømæssige og økonomiske konsekvenser der er ved det eksisterende bortskaffelsessystem for stenuld. I det eksisterende system sorteres stenulden i den affaldsfraktion, der går til deponi. Rockwool har indført et returtagningssystem af afskåret nyt stenuld, men modtager begrænsede mængder. Det eksisterende system vil i det efterfølgende blive benævnt referencesystemet. I forprojektet blev der lavet en række antagelser omkring transportafstande for sammenligning mellem referencesystemet og modeller. Disse antagelser gælder ikke i her. Der benyttes fortsat en gennemsnitlig vægtfylde på 125 kg/m³ for brugt stenuld blandet med byggeaffald til beregning af transportafstand. 7.1 Model 1: Levering af alt brugt kildesorteret stenuld til genanvendelse og videreudnyttelseModel 1 omfatter model for et genanvendelsessystem for brugt stenuld baseret på en geografisk opdeling i Øst og Vestdanmark med to parallelle systemer til slutdisponering. Model 1 med alle antagelser er illustreret i figur 6 nedenfor.

Figur 6. Model 1 for genanvendelse af brugt stenuld. Angivne procentsatser er cirka-tal, da der tages hensyn til, at der altid vil blive kørt med hele containerlæs. I forprojektet blev det antaget at den samlede transportafstand mellem nedrivningsplads og sorteringsanlæg var sammenlignelig med den samlede transportafstand fra nedrivningsplads til deponi, og derfor blev denne samlede transportafstand ikke medtaget i sammenligningen mellem modellerne og referencesystemet. Denne antagelse kan ikke bruges i model 1 af flere grunde, dels er transportsystemerne sat anderledes op og dels er stenulden komprimeret i varierende grad. I forprojektet blev der set på indsamling af ukomprimeret stenuld fra kildesortering i bure, mens transport til regionale sorteringsanlæg blev transporteret sammen med andet affald, der medførte en automatisk komprimering af stenulden. I dette hovedprojekt ses der på indsamling og transport i henholdsvis 20m³ komprimeringscontainere og i 30m³ almindelige containere, hvor stenulden bliver let presset. Der anvendes en vægtfylde på 250 kg/m³ for komprimeret stenuld og 90 kg/m³ for let presset stenuld. I referencesystemet antages der en vægtfylde for stenulden på 125 kg/m³, når det er blandet med andet byggeaffald til deponi. Det skal bemærkes, at transportmængden for de her anførte genanvendelsesmodeller generelt er større end i referencesystemet. Det antages, at max. 25% af alle containere, uanset type, kører med returlæs efter levering af stenuld, dvs. der medtages ikke returkørsel for 25% af alle containere, da de benyttes til andre vare eller materialer. Procentsatsen varierer under hensyntagen til, at der køres med hele containerlæs. Afstanden fra nedrivningsplads til Rockwool antages at være den samme som afstanden mellem nedrivningsplads via indsamlingsstation til Rockwool. Det antages, at der er samme antal indsamlingsstationer spredt udover landet som det antal sorteringsanlæg, der blev anslået i forprojektet, nemlig 39. På basis af de ovenstående forudsætninger ses de beregnede transportafstande, der samlet bliver tilbagelagt på et år, i Model 1 opsummeret i nedenstående tabel 5. Det skal bemærkes, at der ikke medregnes returkørsel med tomme containere i referencesystemet, ligesom der tilsvarende i genanvendelsesmodellerne ikke medregnes returkørsel med tomme containere fra indsamlingsstationerne, hvor det brugte stenuld blev opsamlet. Tabel 5: Transportafstande for model 1. RDK = Rockwool fabrik.

7.2 Model 2: Levering af brugt kildesorteret stenuld til primært genanvendelse samt videreudnyttelseModel 2 omhandler model for et genanvendelsessystem for brugt stenuld baseret på en delvis geografisk opdeling samt to systemer til slutdisponering, men med hovedvægten på levering til genanvendelse. Model 2 med alle antagelser er illustreret i figur 7 nedenfor.

Figur 7. Model 2 for genanvendelse af brugt stenuld. Angivne procentsatser er cirkatal, da der tages hensyn til, at der altid vil blive kørt med hele læs. Som i model 1 antages det, at max. 25% af alle containere, uanset type, kører med returlæs efter levering af stenuld, dvs. der medtages ikke returkørsel for 25% af alle containere, da de benyttes til andre vare eller materialer. Procentsatsen varierer under hensyntagen til, at der køres med hele containerlæs. Afstanden fra nedrivningsplads til Rockwool antages at være den samme som afstanden mellem nedrivningsplads via indsamlingsstation til Rockwool. Det antages, at der er samme antal indsamlingsstationer spredt udover landet som det antal sorteringsanlæg, der blev anslået i forprojektet, nemlig 39. På basis af de forudsætninger listet i figur 7 beregnes transportafstandene, der samlet bliver tilbagelagt på et år i Model 2. Transportafstandene er opsummeret i nedenstående tabel 6. Bemærk at der som for model 1 ikke er medregnet returkørsel med tomme containere i referencesystemet, ligesom der ikke medregnes returkørsel med tomme containere fra indsamlingsstationerne, hvor det brugte stenuld blev opsamlet. Tabel 6: Transportafstande for model 2. RDK = Rockwool fabrik.

7.3 Model 3: Levering af al brugt kildesorteret stenuld til genanvendelseModel 3 omhandler model for et genanvendelsessystem for brugt stenuld baseret på at al brugt stenuld afleveres til de to Rockwool fabrikker i henholdsvis Vamdrup og Øster Doense til genanvendelse i produktionen af nyt stenuld. Model 3 med alle antagelser er illustreret i figur 8 nedenfor.

Figur 8. Model 3 for genanvendelse af brugt stenuld. De angivne procentsatser er cirkatal, da der tages hensyn til, at der altid vil blive kørt med hele læs. Som i model 1 og 2 antages det, at max. 25% af alle containere, uanset type, kører med returlæs efter levering af stenuld, dvs. der medtages ikke returkørsel for 25% af alle containere, da de benyttes til andre vare eller materialer. Procentsatsen varierer under hensyntagen til, at der køres med hele containerlæs. Afstanden fra nedrivningsplads til Rockwool antages at være den samme som afstanden mellem nedrivningsplads via indsamlingsstation til Rockwool. Det antages, at der er samme antal indsamlingsstationer spredt udover landet som det antal sorteringsanlæg, der blev anslået i forprojektet, nemlig 39. På basis af de forudsætninger listet i figur 8 beregnes transportafstandene, der samlet bliver tilbagelagt på et år i Model 3. Transportafstandene er opsummeret i nedenstående tabel 7. Bemærk at der som for de andre modeller ikke er medregnet returkørsel med tomme containere i referencesystemet, ligesom der ikke medregnes returkørsel med tomme containere fra indsamlingsstationerne, hvor det brugte stenuld blev opsamlet. På basis af de ovenstående forudsætninger ses de beregnede transportafstande (per år) i Model 3 opsummeret i nedenstående tabel 7. Tabel 7: Transportafstande for model 3. RDK = Rockwool fabrik.

7.4 Nøgletal til beregning af transportomkostningerMed henvisning til ovenstående model 1, 2 og 3 samt bilag D kan de opgjorte transportafstande for de enkelte modeller sammenfattes som anført nedfor i tabel 8. Tabel 8: Transportafstande for genanvendelse af brugt stenuld, model 1- 3.

Det skal bemærkes, at en forskel mellem vurderingerne og resultaterne beskrevet i denne rapport, og vurderingerne udført i forprojektet er, at det i forprojektet blev antaget, at transporten i referencesystemet var lig transporten fra kilde til indsamlingsstation i de opsatte genanvendelsessystemer. Antagelsen kan ikke gøres i hovedprojektet, da noget stenuld bliver transporteret direkte fra kilde til Rockwool i de opsatte genanvendelsessystemer. Derfor medtages al transport i beregningerne. Afvigelser og variationer i de angivne modeller vil i praksis forekomme. Det er dog projektgruppens opfattelse, at bredden i de angivne modeller og beregninger i tilstrækkeligt omfang er dækkende for sådanne afvigelser. 8 Miljø- og arbejdsmiljøvurderinger