Miljøprojekt nr. 1116, 2006

Brancheindsats for jern- og metalstøberier

- Delprojekt 2 - Forbedring af datagrundlaget til UMIP-databasen med hensyn til støbeprocesser

Indholdsfortegnelse

1 Virksomhedernes støbeprocesser

3 Indledende toksicitetsvurdering

5 Procesbeskrivelser og rådata til UMIP databasen

- 5.1 Støbning af støbejern i lerbundet sand med og uden kerner

- 5.2 Støbning af støbejern i kemisk bundet sand med og uden kerner

- 5.3 Trykstøbning af aluminium

- 5.4 Støbning af rødgods og bronze i lerbundet sand med og uden kerner

- 5.5 Støbning af rødgods og bronze i kemisk bundet sand med og uden kerner

- 5.6 Trykstøbning af zink

- 5.7 Støbning af aluminium i lerbundet sand med og uden kerner

- 5.8 Støbning af aluminium i kemisk bundet sand med og uden kerner

- 5.9 Trykstøbning af magnesium

6 Kvalitetssikring og indtastning af data i UMIP databasen

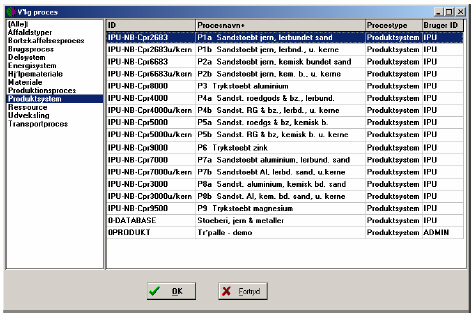

7 Beskrivelse af støberiprocesserne i UMIP databasen

- 7.1 Eksempel: P1 Støbning af støbejern i lerbundet sand

- 7.2 P2 Støbning af støbejern i kemisk bundet sand

- 7.3 P3 Trykstøbning af aluminium

- 7.4 P4 Støbning af rødgods og bronze i lerbundet sand

- 7.5 P5 Støbning af rødgods og bronze i kemisk bundet sand

- 7.6 P6 Trykstøbning af zink

- 7.7 P7 Støbning af aluminium i lerbundet sand

- 7.8 P8 Støbning af aluminium i kemisk bundet sand

- 7.9 P9 Trykstøbning af magnesium

8 Det forenklede beregningsværktøj

- 8.1 Eksempel på anvendelse af beregningsværktøj

- 8.2 Beregning

- 8.3 Vejledning i brug af miljøvurderingsprogram

Forord

Nærværende rapport beskriver indhold og resultater i delprojekt 2 af hovedprojektet ”Brancheindsats for jern- og metalstøberibranchen”.

Hovedprojektet omfatter følgende tre delprojekter:

Delprojekt 1 ”Organiske bindere og tilsætningsstoffer”

Delprojekt 2 ”Forbedring af datagrundlaget til UMIP databasen mht. støbeprocesser”

Delprojekt 3 ”Formidling og opfølgning”

Projekterne er udført i perioden 2002-2004.

Hovedprojektet er udført af Danske Støberiers Brancheforeningen med

Teknologisk Institut og Instituttet for Produktudvikling som underleverandører på henholdsvis delprojekt 1 og delprojekt 2.

Formålet med delprojekt 2 er at udbygge og opdatere UMIP databasen med data for de mest brugte materialer og processer til både jern- og metalstøbning.

Delprojektet er gennemført i 4 faser.

1. Udvælgelse af relevante processer

2. Indsamling af data

3. Kvalitetssikring og indtastning af data

4. Beregningseksempler og fortolkning af data.

Arbejdet i fase 1 er beskrevet i kapitlerne 3-6. I fasen er gennemført indledende miljøvurderinger af støbeprocesser som basis for udvælgelse af de relevante processer til dataindsamling. Kriterierne for valg af processer har dels været processernes volumen og dels processernes miljøbelastning, således at også processer med lille produktionsvolumen men stor miljøbelastning er repræsenteret datamæssigt.

Kapitel 7 beskriver indsamling af procesdata, udarbejdelse af procesbeskrivelser og udarbejdelse af rådata til UMIP databasen i henhold til projektets fase 2. For alle relevante processer er der i kapitlet opstillet kommenterede miljøvurderinger baseret på de indsamlede og bearbejdede rådata.

Kapitel 8 beskriver den anvendte metode til kvalitetssikring af de indsamlede data og procesbeskrivelser samt giver en vurdering af datagrundlagets pålidelighed.

Kapitel 9 beskriver og behandler det faktiske dataindhold af de 9 støbeprocesser i UMIP databasen illustreret med ét udførligt eksempel på én proces og en skematisk oversigt for de øvrige 8 processer.

Arbejdet i fase 4 er beskrevet i kapitel 10. Projektgruppen har gennem projektet løbende været i kontakt og dialog med støberier, dels gennem workshops, hvor faseresultaterne er blevet præsenteret, dels gennem samtaler med branchefolk.

Denne dialog førte til at projektgruppen fandt det hensigtsmæssigt at ændre arbejdsindholdet i fase 4, således at arbejdet blev koncentreret om at udvikle et forenklet beregningsværktøj, som støberierne kunne anvende i deres daglige miljøarbejde uden større faglige forudsætninger på miljøområdet, frem for opstilling og fortolkning af en række beregningseksempler baseret på den fulde UMIP metode. Det udviklede værktøj gør det muligt for støberierne at sammenligne forskellige støbeprocesser, vurdere ændringer i miljøbelastningen ved skift af udstyr og hjælpematerialer mv.

Efter projektgruppens opfattelse giver dette forenklede værktøj virksomhederne mulighed for at foretage en miljømæssig vurdering af støbeprocesserne på et tilstrækkeligt grundlag til det meste miljøarbejde, uden samtidig at afskære dem fra at foretage en fuld miljøvurdering efter UMIP metodens principper.

Det forenklede værktøj er beskrevet i kapitel 10 sammen med et eksempel og en vejledning i brug af værktøjet.

Sammenfatning og konklusioner

Baggrund og formål

Baggrunden for udviklingsprojektet er en handlingsplan udarbejdet af Danske Støberiers Brancheforening for nogle år siden i forbindelse med projektet: ”Forprojekt til brancheindsats for jern- og metalstøberier”.

Handlingsplanen udpegede flere indsatsområder, herunder en opdatering og udbygning af datagrundlaget for beregning af miljøbelastningerne, idet datagrundlaget på daværende tidspunkt var mangelfuldt.

Med afsæt i forprojektet formuleredes et nyt projekt, hvis hovedformål var at opdatere og kvalitetssikre de eksisterende LCA-data, samt at udbygge dem til at omfatte de i branchen mest brugte materialer og processer til både jern- og metalstøbning.

Derudover har det været projektets formål at udarbejde retningslinier og værktøjer, som sætter jern- og metalstøberier i stand til selv at beregne og levere miljødata til eget internt miljøarbejde og til kunder og forretningsforbindelser til brug for forenklede miljøvurderinger af produkter, hvor støbte jern- og metaldele indgår.

Undersøgelsen

Udviklingsprojektet er gennemført i 4 efter hinanden følgende faser. På tidspunktet for projektets start rummede UMIP/GABI databasen 7-8 år gamle data for tre støbeprocesser, nemlig sandstøbning af støbejern, trykstøbning af aluminium og trykstøbning af zink.

Dels havde den teknologiske udvikling ikke ligget stille, dels var de tre processer slet ikke dækkende for jern- og metalstøberiernes processer og materialer. Projektets første fase drejede sig derfor om at skabe et overblik over alle processer, som anvendes til fremstilling af støbte jern- og metalkomponenter og derefter at udvælge de processer og materialer, som i relation til årlig produktionsmængde og forventet påvirkning af miljøet har størst betydning for anvendelsen af databasen.

Arbejdet resulterede i nedenstående 9 støbeprocesser, som dækker 90% af den mængde støbegods på totalt ca. 120 000 tons, som danske støberier producerer årligt.

1. Støbning af støbejern i lerbundet sand med og uden kerner (60-65 %)

Støbning af støbejern i kemisk bundet sand med og uden kerner (12-14 %)

3. Trykstøbning af aluminium (9-11 %)

4. Støbning af rødgods og bronze i lerbundet sand med og uden kerner (1,5-2,5 %)

5. Støbning af rødgods og bronze i kemisk bundet sand med og uden kerner (1,5-2,5 %)

6. Trykstøbning af zink (<2 %)

7. Støbning af aluminium i lerbundet sand med og uden kerner (<1 %)

8. Støbning af aluminium i kemisk bundet sand med og uden kerner (<1 %)

9. Trykstøbning af magnesium (<0,5 %)

De øvrige 10% fordeler sig på en række forskellige støbeprocesser, som enten er kvantitetsmæssig meget små eller hvor miljøbelastningerne skønnes ikke at være af væsentlig betydning.

For hver af disse støbeprocesser blev der i fase 2 indsamlet procesinformationer og procesdata, som grundlag for det videre arbejde.

Proces- og datainformationerne er bearbejdede til procesbeskrivelser (flowcharts) for alle 9 processer. Et flowchart for en proces beskriver alle procestrin i den givne proces med henblik på at kunne foretage en opgørelse af input og output til processen.

Med udgangspunkt i de enkelte flowcharts er der udarbejdet en opgørelse over procestrinenes input og outputs.

Erfaringerne fra snart mange år med livscyklusvurderinger har vist, at troværdige og sandsynlige data er en nødvendig forudsætning for seriøst miljøarbejde. Som konsekvens af dette gennemførte projektet i fase 3 en kvalitetssikring af data, hvor de involverede dataleverandører og projektgruppen i samarbejde gennemgik datagrundlaget og procesinformationerne grundigt for at minimere fejlmængden.

Med afslutning af kvalitetssikringen i fase 3 er grundlaget for at gennemføre troværdige livscyklusvurderinger og udvikle forenklede beregningsværktøjer og beregningsmodeller på støberiprocesser etableret og dokumenteret.

Dette etablerede grundlag blev efterfølgende anvendt i den afsluttende fase 4, hvor de forenklede beregningsmodeller og det forenklede beregningsværktøj blev udviklet og afprøvet.

Hovedkonklusioner

Projektet har indsamlet, bearbejdet og kvalitetssikret livscyklusdata for de 9 væsentligste jern- og metalstøberiprocesser, som anvendes i Danmark.

Datagrundlaget er indtastet i UMIP/GABI databasen og er frit tilgængelig på Danske Støberiers Brancheforenings hjemmeside www.foundry.dk.

Med det kvalitetssikrede datagrundlag er det muligt at udføre pålidelige livscyklusvurderinger på støberiprocesser ved at anvende UMIP eller GABI beregningsværktøjerne.

Et forenklet beregningsværktøj er udviklet til brug for støberivirksomhedernes interne miljøarbejde og til overslagsvurderinger i forbindelse med sammenligning mellem forskellige støbeprocesser, alternative fremstillingsprocesser og transportprocesser.

Databasen og det forenklede værktøj er formidlet til støberibranchen gennem en serie workshops, hvor konkrete eksempler fra støberivirksomhederne har været anvendt som eksempler.

Projektresultater

Hovedresultatet af projektet er UMIP/GABI databasen, som gør det muligt at udføre pålidelige livscyklusvurderinger på støberiprocesser. Langt den største del af projektarbejdet har været koncentreret om dette.

Men et meget spændende supplement til databasen er det forenklede beregningsværktøj, som udtrykker miljøbelastningen ved 3 indikatorer, som er typiske for støberiprocesser.

Som indikatorer ved denne forenklede metode anvendes:

- Det totale primære energiforbrug, som er forbundet med forbrug af en enhed af materialet eller processen. Denne værdi måles i MJ

(Mega Joule), og inkluderer det tab og de energiforbrug, som har fundet sted helt tilbage ”til jord”. - Ressourcetræk i form af det samlede forbrug af jordens ressourcer,

som en enhed af materialet eller processen er årsag til. Denne

værdi måles i enheden mPR (milli PersonReserve). Værdien er beregnet under hensyntagen til, at der er rigelige reserver af nogle ressourcer,

mens reserverne af andre ressourcer er mere sparsomme. - Mængden af overskudssand fordelt på lerbundet og kemisk bundet sand samt sand som kan genanvendes til andre formål. Sandet måles i kg.

Med programmet er det muligt at beregne disse tre parametre som funktion af de forhold hvorunder emnet produceres.

Beregningsværktøjet med eksempel kan frit downloades på følgende internetadresse http://www.foundry.dk/index.php?page=49 .

Summary and conclusions

Background

A few years ago, the Association of Danish Foundries (www.foundry.dk) launched an Action Plan in connection with a project entitled ”Preliminary investigation for a collective action for Danish iron and metal foundries”.

The Action Plan pointed out several focus areas, among others the need for collection of further data for assessing environmental impacts, as, at that time, there was a distinct lack of data for this purpose.

Based on the conclusions from the preliminary investigation, a new project was drawn up, with the specific goal of updating and quality-assuring existing data and increasing the data amount to comprise the most used materials and processes in both iron and metal casting.

Another important goal was to provide guidelines and tools, enabling the industry to calculate the environmental data and present simplified Life Cycle Assessments of foundry products or parts, for use both internally within the company and externally to customers and other stakeholders.

The investigation

The project was carried out in four consecutive phases:

- Overview of processes

- Collection of data

- Quality assurance of data

- Developing and demonstrating simplified calculation tools.

At the time of project kick-of, the UMIP/GABI database contained seven or eight-year old data for the following three foundry processes: sand casting of cast iron, pressure die casting of aluminium and zinc. As technical developments had progressed over the years, these three processes did not cover the foundry industry’s data needs. Therefore, the first phase of the investigation was to create an overview of all foundry processes used for manufacturing iron and metal components and, subsequently, to select processes and materials, which, in relation annual output and expected environmental impacts, were significant for the database. This first phase resulted in identification of the following nine processes covering 90 per cent of the Danish Foundries’ total annual production of 120,000 tonnes

1. Casting of cast iron in clay bonded sand with or without core (60-65%)

2. Casting of cast iron in chemically bonded sand with or without core (12-14%)

3. High-pressure die casting of aluminium (9-11%)

4. Casting of brass and bronze in clay bonded sand with or without core (1.5-2.5%)

5. Casting of brass and bronze in chemically bonded sand with or without core (1.5-2.5%)

6. High-pressure casting of zinc (<2%)

7. Casting of aluminium in clay bonded sand with or without core

8. Casting of aluminium in chemically bonded sand with or without core

9. High-pressure die casting of magnesium (< 0.5%)

The remaining 10% cover various other casting processes. These are either very low in quantity or without significant environmental impact.

For each of the listed nine casting processes, process information and data were collected and translated into a process description (flow chart). For each process, the flow chart describes all process steps, and, based on this, an inventory of input-output of each process is made.

Within the discipline of life cycle assessment, it is acknowledged that the result of the assessment depends on data reliability and quality. The project phase 3 comprised data quality assurance, where data suppliers and project group meticulously checked all process information and data.

In phase 4, simplified calculation tools were developed and the subsequent modelling in the tools was tested.

Conclusion

For nine of the most used processes in iron and metal manufacturing in Denmark, data were collected, processed and quality assured.

The collected data was integrated into the UMIP/GABI[1] database. This database is available on www.foundry.dk

A simplified calculation tool was developed and made available for the industry. The tool can be used for the company’s internal environmental activities. It can also be used to make rough calculations of environmental impacts of foundry processes, for the purpose of comparison between foundry processes and alternative manufacturing processes.

Because of availability of validated data, it is possible to perform a reliable life cycle assessment (LCA) on foundry processes in the UMIP/GABI LCA tools.

Projects results and industrial case examples have been presented to the foundry industry in Denmark through a series of dissemination workshops.

Project results

One major result is validated data on foundry processes integrated in the UMIP/GABI database, permitting environmental assessments (Life Cycle Assessments) to be performed.

Another result is the simplified tool, which permits shortcuts to environmental knowledge by calculating three environmental indicators for the most used foundry processes.

The indicators in this simplified methodology are:

- Total energy consumption (primary energy) per unit material or per unit process. The unit is given in Mega Joule and is credited for loss and

energy consumption back to extraction of resources from nature. - Resource consumption, calculated as the fraction of total global consumption of resources. The unit is Milli Person Reserves, allowing for scarcity of certain resources.

- The amount of surplus sand allocated to clay bonded sand, chemically bonded sand and sand, which can be used for other purposes. The unit is kg sand.

The software (in Danish) supports the calculation of these three parameters as a function of the manufacturing conditions.

The software including a case example can be downloaded free of charge from

http://www.foundry.dk/index.php?page=49 .

1 Virksomhedernes støbeprocesser

Danske støberier fremstiller årlig ca. 120.000 t støbegods fordelt på nedenstående fremstillingsprocesser. Procent af totalproduktionen, fremgår i parentesen.

- Støbning af støbejern i lerbundet sand med og uden kerner (60-65 %)

- Støbning af støbejern i kemisk bundet sand med og uden kerner

(12-14 %) - Strengstøbning af støbejern (ingen information anslået ca.2 %)

- Støbning af stål og rustfrit stål i kemisk bundet sand med og uden

- kerner (<1 %)

- Støbning af aluminium i lerbundet sand med og uden kerner (<1 %)

- Støbning af aluminium i kemisk bundet sand med og uden kerner (<1 %)

- Støbning af rødgods og bronze i lerbundet sand med og uden kerner

(1,5-2,5 %) - Støbning af rødgods og bronze i kemisk bundet sand med og

uden kerner (1,5-2,5 %) - Støbning af aluminium i kokille med og uden kerner (2-3 %)

- Trykstøbning af aluminium (9-11 %)

- Trykstøbning af zink (<2 %)

- Trykstøbning af magnesium (<0,5 %)

- Rest, støbning af stål, rustfri stål, støbejern, SG- jern, legeret støbejern,

Al- og Cu- legeringer i keramiske forme.

Projektets virksomheder repræsenterer alle nævnte teknologier på nær kokillestøbningen, strengstøbning og støbning i keramiske forme.

Besøg på 4 støberier (sandstøberier) viser, at tonnagen af støbejern støbt i lerbundet eller kemisk bundet sand er dominerende. Andelen af aluminium og stål/rustfrit stål og kobberlegeringer støbt i sandforme udgør < 10%.

Baseret på tonnage har projektgruppen fundet det vigtigst at få etableret data for støbejerns støbning i ler- og kemisk bundet formsand samt for Al- og Cu-legeringer støbt i sandforme.

Projektgruppen anså det også for vigtigt at få etableret data for trykstøbning af aluminium, zink og magnesium. Det har voldt problemer at få tilstrækkelig bredt datagrundlag for disse processer, hvorfor dataindsamlingen hos trykstøbevirksomheder er suppleret med målinger udført af Teknologisk Institut på trykstøbemaskinen på DTU’s forsøgsstøberi.

2 Indledende miljøvurdering

Som hjælp til udvælgelse af relevante processer for dataindsamlingen er der udført en indledende miljøvurdering efter LCA princippet (Life Cycle Assessment) for produktionen hos 2 støbejerns støberier, som begge har en betydelig tonnage, men hvor den ene især støber små emner (op til 100 kg) i lerbundet sand og den anden store emner (op til 4000 kg) i kemisk bundet sand.

2.1 Støbeprocessen

I figur 4.1 er vist materialer, fremstillingsprocesser og bortskaffelse der indgår i 1 kg støbt produkt fra støberi 2 (emner op til 4000 kg). Støberi 1(emner op til 100 kg) er stort set tilsvarende.

Figur 4.1. Produktlivscyklus for støbegods op til 4000 kg målt per kg

Af materialeinput bruges der i alt 70 gram mere end det ene kg støbte produkt der produceres. De 70 gram er fordelt på 22 g stål og 48 g koks/grafit og legeringselementer. Dette er et udtryk for et tab af jern i støbeprocessen på godt 2% og et samlet materialetab på 7 %. Der er væsentligt større materialetab direkte fra støbeprocessen, men en stor del af dette tab genvindes. En del af de 7 % materialetab indgår i slagge der kan nyttiggøres til f.eks. vejbelægninger, men heri ligger der ingen erstatning af metaller, kun af sten og grus. Et materialetab af størrelsesorden 2 – 3 % af støbematerialet (i dette tilfælde jern) er normalt forventeligt fra støbeprocesser, men tabsprocenten kan muligvis nedbringes ved omhyggelig fokusering på denne problemstilling. Dette gælder ligeledes tabet af koks/grafit.

2.2 Miljøvurderingsmetoden

Forbruget af materialer og de forskellige emissioner forbundet med metalstøbning såvel som al anden menneskelig aktivitet er ikke umiddelbart sammenlignelige. Enkelte af emissionerne kan være interessante hver for sig f.eks. i relation til politiske målsætninger (jf. f.eks. de politiske diskussioner om muligheden for at leve op til de nationale og internationale målsætninger om at reducere udledningen af drivhusgasser), men som regel er man interesseret i en sammenlignende vurdering af miljøeffekterne. Miljøvurderingen er foretaget efter den såkaldte UMIP metode (Wenzel et al., 1996), som dette afsnit forklarer sammen med miljøeffekter og ressourcer.

2.2.1 Datakilder og datakategorier

Oplysninger til brug for miljøvurderingen er indsamlet på de medvirkende jernstøberier. Denne indledende dataindsamling er beskrevet i statusrapport for delprojekt 1 fra Teknologisk Institut (Crepaz, 2002)

For hver støbeproces er der indsamlet oplysninger om:

- Forbrug af materialer (råvarer, hjælpematerialer, emballager etc.)

- Forbrug af energi (el, varme, naturgas, olie, benzin, diesel etc.)

- Emissioner til luft

- Emissioner til vand

- Produceret affald (spild, kasserede produkter, affald til genvinding andre steder mv.)

De administrations- og personalerelaterede aktiviteter, også kaldet ”overhead”, dvs. belysning, rumopvarmning, varmt vand og toilet, komfortventilation etc., er medtaget i vurderingen, og er opgjort separat.

Til miljøvurdering af de indsamlede oplysninger er benyttet data for de materialer, energiprocesser, emissioner, affaldstyper, etc. som findes i Miljøstyrelsens UMIP PC-værktøj (Miljøstyrelsen, 1999). Derudover er der benyttet opdaterede data tilgængelige på IPU for visse materialer og energiscenarier.

2.2.2 Vurderede miljøeffekter og ressourcer

I dette projekt er det valgt at medtage følgende miljøeffekter:

- Drivhuseffekten

- Forsuring

- Næringssaltbelastning

- Fotokemisk ozondannelse

- Volumenaffald

- Slagge og aske

- Farligt affald

- Radioaktivt affald

- Ressource forbrug

Toksiske effekter kan være betydende, men en direkte beregning af de toksiske effekter er udeladt i udvælgelsen af processer. Dette skyldes, at datagrundlaget for de toksiske stoffer og kemikalier er mangelfuldt og behæftet med stor usikkerhed. Dette gælder både med hensyn til hvilke stoffer, det er muligt at få oplysninger om og med hensyn til de stoffer, der er toksicitetsvurderet. Data om toksiske stoffer har dog været indsamlet under opgørelsen, og de er inddraget på et mere kvalitativt grundlag, se næste kapitel. Der er bl.a. på følgegruppemødet vist stor interesse for at fortsætte arbejdet med vurdering af de toksiske effekter og et mål er at disse skal kunne indgå i LCA vurderingen efter metoden beskrevet i UMIP såvel som i virksomhedernes miljøarbejde.

Affald er ikke i sig selv en miljøeffekt men anvendes som indikator for de effekter, affaldsdeponering kan medføre, f.eks. arealødelæggelse og potentiel emission af methan og tungmetaller.

Stratosfærisk ozonnedbrydning er en effekt der er udeladt, da den normalt ikke længere anses for problematisk i produktsystemer, hvor ozonnedbrydende stoffer er udfaset. Støj og lugt er ligeledes udeladt, da de ikke kan håndteres efter UMIP-metoden.

De ressourcer, der bruges mest af til energi og materialer på jernstøberier, er vist i nedenstående tabel.

| Ressource | Hovedanvendelse i dette projekt | Beregningsfaktor til miljøvurdering findes i UMIP-metoden |

| Stenkul | Fremstilling af energi og grafit | Ja |

| Naturgas | Fremstilling af energi | Ja |

| Olie | Fremstilling af energi | Ja |

| Jern | Støbemateriale | Ja |

| Kobber | Legeringselement | Ja |

| Mangan | Legeringselement | Ja |

Tabel 4.1. Ressourcer af betydning støbeprocesser

Det vurderes, at de øvrige ressourcer, der bruges i systemerne, forekommer i mængder, der er så små, at de ikke har betydning for konklusionerne.

2.2.3 Miljøeffekter

Emissioner resulterer i en række mere eller mindre alvorlige miljøeffekter. Man kan skelne mellem de potentielle eller første ordens effekter, og afledte effekter eller skadevirkninger. En potentiel effekt er f.eks. en (mulig) giftvirkning, og skadevirkninger er, at mennesker bliver syge og eventuelt dør. Med hensyn til potentielle miljøeffekter kan disse beskrives ved et ret lille antal:

- Drivhuseffekt

Drivhuseffekten skyldes, at forskellige gasser i atmosfæren ”holder på varmen”. Den mest kendte drivhusgas er kuldioxid (CO2), som udledes ved vores brug af olie, kul og naturgas. Methan fra landbrug og HFC gasser fra køleskabe er andre og kraftigt virkende drivhusgasser. En stor del af drivhusgasserne, f.eks. vanddamp, er naturlige, men det menneskeskabte ”ekstrabidrag” kan måske medføre alvorlige ændringer i det globale klima.

- Forsuring

Udslip af gasser fra afbrænding af kul og olie i fyr, elektricitetsværker og biler kan medføre dannelse af syrer, som falder ned med regnen og forsurer f.eks. skove og søer. Svovldioxid (SO2) er kendt af de fleste, men også NOx og ammoniak (NH3) bidrager til forsuring.

- Næringssaltbelastning

Udledning af kvælstof fra landbrug, fyring, kraftværker og biler samt udledning af fosfor fra renseanlæg og landbrug medfører overgødskning af vandløb, søer, indre farvande og af næringsfattige områder som klit og højmose. Det giver søer og indre farvande plager i form af iltsvind og fiskedød og landområder, der springer i skov. Fra landbruget er det især gødningsstofferne ammoniak (NH3) og nitrophoska, som bidrager til næringssaltbelastning, og fra biler og kraftværker er det især NOx.

- Fotokemisk ozondannelse

Skyldes en reaktion mellem VOC og NOx som danner ozon (O3) i atmosfærens jordnære lag. Stigende indhold af ozon i den luft, vi indånder, er en følge af brug af opløsningsmidler og udledning af uforbrændte brændstoffer fra biler og kraftværker. Ozon forårsager gener og sygdomme i luftveje hos mennesker og forvolder også skader på skov og landbrug.

- Økotoksicitet og toksicitet for mennesker i miljøet

Er spredning fra utallige menneskeskabte aktiviteter af miljøfremmede stoffer med giftvirkninger på mennesker og økosystemer. Det medfører bl.a. øget hyppighed af allergi, forskellige kræftformer og reproduktionsskader hos mennesker og dyr. De kendte emissioner af VOC, partikler og tungmetaller er toksiske. I sidste halvdel af det tyvende århundrede er der yderligere sket en eksplosiv vækst i antallet af kemiske stoffer, som er almindelige i anvendelse. Nye miljøfremmede kemikalier indgår i mange produktionsprocesser. Når kemikalier fremstilles kunstigt, kan de have uventede og ofte uforudsigelige effekter på natur og mennesker.

- Affald

Produktion af affald skaber ophobning og beslaglæggelse af områder i lang tid fremover til forskellige deponier med følgevirkninger i form af grundvandsforurening og methan. Affaldsforbrænding og anden affaldshåndtering skaber problemer med giftige røggasser og store mængder restprodukter som flyveaske og slagger samt slam fra rensning, altså mere affald.

Foruden disse effekter afledt af emissioner findes der andre miljøpåvirkninger så som støj, ressourceforbrug, arealødelæggelse, påvirkning af dyreliv m.fl.. De fleste af disse vurderes normalt ikke i LCA, men ressourceforbruget gør:

- Ressourceforbrug

Vi skal anvende vores ressourcegrundlag, så de nødvendige ressourcer også vil være tilgængelige for vores efterkommere. Det gælder ikke mindst de ressourcer, som ikke fornys, dvs. kul, olie og metaller, men også de fornyelige biologiske ressourcer skal bruges på en måde, så der ikke sker overforbrug.

2.2.4 Miljøvurderingsmetoden ifølge UMIP

For at kunne sammenligne og vurdere materialeforbruget eller miljøeffekterne fra emissionerne må de bringes på sammenlignelig form.

Dette sker i miljøvurderingen efter UMIP metoden i tre trin:

1. Datakarakterisering, dvs. beregning af de samlede bidrag til miljøeffekterne eller til ressourceforbruget.

2. Normalisering. Det beregnes, hvor store ressourceforbrugene og bidragene til miljøeffekterne er i forhold til de totale bidrag fra samfundet.

3. Vægtning. Det beregnes, hvilke miljøeffekter samt ressourceforbrug, der er de væsentligste.

2.2.4.1 Datakarakterisering

I datakarakteriseringen beregnes de samlede bidrag til miljøeffekterne, kaldet ”miljøeffektpotentialer” i (Wenzel et al., 1996), ved at beregne, hvor meget hver emission bidrager til miljøeffekterne i forhold til en referenceemission og efterfølgende lægge bidragene sammen. For drivhuseffekten er referenceemissionen kuldioxid (CO2); men methan (CH4) bidrager 25 gange så kraftigt og lattergas (N2O) 320 gange så kraftigt. Ved at gange methan- og lattergasemissionen med de nævnte faktorer omregnes de til potentielle drivhuseffektbidrag målt i CO2-ækvivalenter. Disse oplyses f.eks. i gram (g-ækv.). Tilsvarende bidrager SO2, NOx og NH3 til forsuring og omregnes til SO2 ækvivalenter. NOx, NH3 og N2O bidrager til næringssaltbelastning og omregnes til NO3- ækvivalenter. NMVOC og i mindre grad CO og CH4 bidrager til fotokemisk ozondannelse og udtrykkes i C2H4 ækvivalenter. Tilsvarende beregninger kan udføres for toksicitet. Miljøeffekten stratosfærisk ozonnedbrydning medtages normalt ikke mere, da ozonnedbrydende stoffer stort set er udfaset.

Materialeforbruget omregnes til ressourceforbrug som en del af dataindsamlingen, kaldet ”resultatet af opgørelsen” i (Wenzel et al., 1996), og disse forbrug udgør datakarakteriseringen for ressourcer. Eksempelvis omregnes de direkte forbrug af dieselolie, benzin og fuelolie alle til ressourcen råolie.

2.2.4.2 Normalisering

Normaliseringen består i at sætte de netop omtalte karakteriserede data i forhold til noget, man kan forholde sig til, idet man ikke kan vurdere, om f.eks. ”2,3 kg CO2-ækvivalenter” er lidt eller meget. Normalisering af miljøeffekter udføres ved, at samfundets samlede bidrag til en potentiel miljøeffekt, f.eks. drivhuseffekt, beregnes per indbygger i referenceåret 1990. Enheden er Personækvivalent, PE. For globale effekter, så som drivhuseffekten, benyttes hele verdens bidrag til effekten per indbygger i verden. For lokale og regionale effekter, så som forsuring, næringssaltbelastning, fotokemisk ozondannelse og deponeret affald, benyttes bidraget til effekten i Danmark per indbygger i Danmark. For at udtrykke dette sammen med referenceåret 1990 bruger man indices: PEwdk90.

Ressourceforbrugene normaliseres ved at sætte dem i forhold til en verdensborgers gennemsnitlige forbrug af den pågældende ressource. De normaliserede ressourceforbrug udtrykkes dermed også i personækvivalenter. Da ressourceforbruget kan opfattes som en global effekt benytter man enheden: PEw90.

Normaliseringen udtrykker én persons gennemsnitlige bidrag til miljøeffekterne og forbrug af ressourcer per år. På samfundsplan svarer det til den baggrundsbelastning, samfundet hvert år udsætter miljøet for. De anvendte normaliseringsfaktorer er vist i tabel 4.2.

De normaliserede miljøeffekter og ressourceforbrug siger intet om, hvor alvorlige disse er i forhold til hinanden. Det er derfor nødvendigt at gennemføre en vægtning.

2.2.4.3 Vægtning

Vægtning af en miljøeffekt illustrerer, hvor alvorlig en miljøeffekt og dens mulige konsekvenser vurderes at være i forhold til andre miljøeffekter.

Inden for livscyklusvurderinger findes der mange metoder til at udføre vægtning på. UMIP metodens vægtning anvender de politiske målsætninger for reduktion af de væsentligste miljøbelastninger, som bidrager til de enkelte miljøeffekter. Reduktionsmålsætningerne beregnes p.t. i forhold til det valgte fælles målsætningsår 2000 og referenceår 1990. Dette udtrykkes i en vægtningsfaktor. De politiske målsætninger afspejler til en hvis grad faglige vurderinger, men er naturligvis også påvirket af økonomiske interesser m.v. Fordelen ved at benytte en politisk målsætning er, at det giver et politisk acceptabelt styringsgrundlag. Vægtningen sker ved at gange vægtningsfaktorerne med de respektive normaliserede miljøeffekter. Enheden er personækvivalenter målsat (PEM) med indices W (world), DK (Danmark) og målsætningsårstallet. Enheden for vægtning er derfor PEMWDK2000, som udtrykker miljøeffekterne i forhold til den målsatte belastning per person, dvs. ”det miljøpolitisk målsatte råderum”. Dermed udtrykkes de vægtede bidrag til miljøeffekter i ”personækvivalenter i forhold til målene for år 2000”.

En tilsvarende procedure findes for vægtning af ressourceforbrug. Vægtningsfaktorerne for ressourcer svarer til 1/forsyningshorisonten målt i år, dvs. man dividerer med ressourcens forsyningshorisont, forstået som det antal år kendte og økonomisk rentable reserver rækker med nuværende forbrug. Dette er ikke det samme som en teoretisk forsyningshorisont, som f.eks. kan basere sig på en målt eller estimeret totalmængde af ressourcer i jordskorpen. Der skelnes i UMIP-metoden ikke mellem fornyelige og ikke-fornyelige ressourcer, og på den måde indgår overforbrug af fornyelige ressourcer i vurderingen. Enheden for vægtede ressourcer er personreserve, PRW90, og den udtrykker ”andelen af de kendte reserver af den pågældende ressource, som hver verdensborger råder over”. Selvom enheden minder om enheden for miljøvurderingen, nemlig den målsatte personækvivalent (PEWDK2000), er resultatet af miljø- og ressourcevurderingen ikke sammenlignelige, og resultaterne må præsenteres for sig.

Miljøstyrelsen har igangsat en opdatering af normaliserings- og vægtningsfaktorerne mod fremtidige målsætninger, da vi nu er i det hidtil anvendte referenceår 2000. Nærværende projekt har ikke kunnet afvente de nye faktorer, hvorfor de oprindelige er anvendt.

Kategori |

Normaliseringsreference | Vægtningsfaktor |

| Ressourcer | ||

| Råolie | 590 kg per person per år | 0,023 (43 år) |

| Naturgas | 310 kg per person per år | 0,016 (63 år) |

| Stenkul | 570 kg per person per år | 0,0058 (170 år) |

| Jern | 100 kg per person per år | 0,0085 (120 år) |

| Kobber | 1,7 kg per person per år | 0,028 (36 år) |

| Mangan | 1,8 kg per person per år | 0,012 (83 år) |

| Miljøeffekter | ||

| Drivhuseffekt | 8.700 kg CO2-ækv. per person per år | 1,3 |

| Fotokemisk ozondannelse | 20 kg C2H4-ækv. per person per år | 1,2 |

| Forsuring | 124 kg SO2-ækv. per person per år | 1,3 |

| Næringssaltbelastning | 298 kg NO3_-ækv. per person per år | 1,2 |

| Affald | ||

| Volumenaffald | 1.350 kg per person per år | 1,1 |

| Farligt affald | 20,7 kg per person per år | 1,1 |

| Slagge og aske | 350 kg per person per år | 1,1 |

| Radioaktivt affald | 0,035 kg per person per år | 1,1 |

Tabel 4.2. De anvendte normaliserings- og vægtningsfaktorer

I denne rapport vises resultaterne af vægtningen. De anvendte vægtningsfaktorer er vist i tabel 4.2 (Wenzel et. al., 1996). Forsyningshorisonten for ressourcerne er angivet i parentes efter vægtningsfaktorerne.

2.3 Miljøvurderingens resultat

Figur 4.2 og 4.3 viser de vægtede miljøeffekter på henholdsvis støberi 2 og 1 målt per kg emne. Den første blok viser miljøeffekterne forbundet med fremstillingen af de materialer, der forbruges under støbeprocessen til det støbte produkt. Den sidste blok viser hvad man sparer samfundet for af miljøeffekter ved at genbruge de støbte produkter, når de til sin tid kasseres. Besparelsen fremkommer ved, at man sparer produktion af nyt materiale ved at genvinde det gamle. Den anden blok viser netto resultatet når miljøeffekterne for materialefremstilling godskrives gevinsten ved materialegenbruget. Den tredje blok viser miljøeffekterne fra støbeproduktionen. En del af denne effekt kommer direkte fra støberiet, men en væsentlig del kommer fra kraftværket der producerer strøm til virksomheden samt fra produktion af brændsler til virksomheden. De to midterste blokke er således det egentlige resultat af miljøvurderingen.

Figur 4.2. Vægtede miljøeffekter for støbegods op til 4000 kg målt per kg

Der er ikke stor forskel på miljøeffekterne forbundet med netto materialeforbruget til de to støbeprocesser, men virksomheden, der producerer de store emner har en noget mindre miljøbelastning per kg emne. Dette er måske forventeligt, da der vil være et større tab af varmeenergi forbundet med produktion af små emner end med store.

Figur 4.4 viser de vægtede ressourceforbrug for støberi 2. Støberi 1 er ikke vist, da det kun adskiller sig ved et lidt større forbrug af energiressourcer til produktionen. Figuren viser, at de væsentligste vægtede ressourceforbrug er forbundet med tilsætning af legeringselementerne mangan og kobber, fordi de to ressourcer er begrænsede (se tabel 4.2). Under bortskaffelsen sker der yderligere tilsætning af mangan, hvilket kan skyldes tab af mangan fra processen, eller at der benyttes et lidt højere manganindhold i kvaliteten af genbrugsstål.

Figur 4.3. Vægtede miljøeffekter for støbegods op til 100 kg målt per kg

Figur 4.4. Vægtede ressourcer for støbegods op til 4000 kg målt per kg

Figur 4.5 og 4.6 viser de vægtede miljøeffekter når disse opdeles på deres oprindelseskilder. Materialeforbrug og -bortskaffelse svarer til figur 4.2 og 4.3, men produktionen er opdelt på støbeproduktionens delprocesser. For støberi 2, der producerer store emner, er de ”tunge” processer især smeltning/varmholdning, ventilation og overhead (komfort). For støberi 1, der producerer mindre emner, er de ”tunge” processer især smeltning/varmholdning, ventilation og form- og kernefremstilling.

Det skal bemærkes, at miljøeffekterne især er relateret til støberiernes energiforbrug, og at toksicitetsvurdering af gasemissioner fra selve udstøbningen ikke indgår. Denne vil forventeligt komme til at bidrage synligt til miljøeffekterne. Det samme vil muligvis gøre sig gældende for gasudvikling andre steder fra produktionen og for støv fra emnerengøringen. Det er målet at udvikle toksicitetsfaktorer (se kapitel 3), således at toksicitetsvurdering kan vises på lige fod med de øvrige miljøeffekter.

Resultaterne af affaldsvurderingen er ikke vist her, men resultatet viser, at fokus for støberier bl.a. bør ligge på det farlige affald.

Figur 4.5. Vægtede miljøeffekter efter kilde for støbegods op til 4000 kg målt per kg

Figur 4.6. Vægtede miljøeffekter efter kilde for støbegods op til 100 kg målt per kg

3 Indledende toksicitetsvurdering

Konkrete data fra de medvirkende virksomheder har ikke været tilgængelige for den indledende toksicitetsvurdering. Vurderingen er derfor udført på data fra litteratur og målinger fra andre virksomheder som beskrevet i (Crepaz, 2002). Toksicitetsvurderingen er udført dels ved en kvalitativ vurdering og dels ved karakteriseringsfaktorer for toksicitet af et antal allerede beskrevne stoffer.

3.1 Kvalitativ vurdering

Der er udført en kvalitativ vurdering til afklaring af hvilke stoffer der umiddelbart er mest problematiske. Vurderingen er udført ved:

- Gennemgang af lister over stoffer som afgasser

Der er gennemgået forskellige undersøgelser af afgasning fra systemerne: Koldhærdende, gashærdende, varmhærdende samt greensand

- Oversigt over disse stoffers fareklassificering og

forekomst på diverse lister

Følgende lister er gennemgået:

- Listen over uønskede stoffer

- Effektlisten

- At´s grænseværdiliste og lister over reproduktionsskadende samt nerveskadende stoffer

- Listen over farlige stoffer

- UPH-vurdering (Uønskede, Problematiske og Håndterbare)

af stofferne på basis af deres fareklassificering (http://www.ecodesignguide.dk) - Rangordning efter UPH og forekomst i gasser

I alt omkring 60 forskellige stoffer har optrådt i én eller flere af undersøgelserne. De vigtigste er samlet i tabel 5.1.

(Crepaz, 2002). Greensand er afgasning i mg ved en støbning i dette sand.

Tabel 5.1. Kvalitativ vurdering af uddrag af de mest betydende luftemissioner fra jernstøbning.

I tabellen er HGV den hygiejniske grænseværdiliste. UPH er den ovenfor beskrevne UPH vurdering, KRN står for kræft, reproduktionsskadelig eller nerveskadende i henhold til offentligt godkendte lister. Forekomst i afgasning henviser til relative værdier sammensat fra undersøgelser af forskellige bindersystemer og delprocesser

Ud fra denne kvalitative vurdering kan CO, benzen og formaldehyd udpeges som stoffer der både er uønskede og har en høj forekomst. Andre stoffer, så som phenol, SO2 og toluen forekommer ligeledes i stor mængde men er ”kun” problematiske eller kan anses for håndterbare.

3.2 LCA karakterisering

LCA karakterisering af toksikologiske effekter er en kvantitativ metode til at estimere den samlede toksikologiske påvirkning gennem et produkts livsforløb. I tilfældet for støberier er det især human toksicitet der er interessant, men det er også muligt at beskrive økotoksicitet.

Princippet i karakteriseringen er, at man vurderer hvor stor en mængde luft (for luftemission) eller vand (for vandemission) ét gram af stoffet skal fortyndes med for at det ikke længere er skadeligt. Et kriterium for skadeligt kan selvfølgelig være akut dødeligt, men der opereres også med andre kriterier, så som kræftfremkaldende, reproduktionsskadeligt eller nerveskadende.

LCA karakteriseringen vurderer primært emissioner til miljøet, men den kan modificeres til eksponeringer i arbejdsmiljøet hvis ønsket.

Figur 5.1 viser karakteriseringsfaktorer for 4 skadelige stoffer der typisk udledes under støbning. Disse faktorer er ganget med den mængde, som stofferne udledes i jfr. tabel 5.1 (for cyanbrinte er benyttet en anden reference). Dette er illustreret i grafen i figur 5.1, der udpeger benzen som det absolut mest problematiske stof.

Figur 5.1. Karakteriseringsfaktorer for human toksicitet og påvirkningspotentialer for luftemission af fire stoffer

De fleste ved, at cyanbrinte (blåsyre) er et meget giftigt stof, men bemærk at karakteriseringsfaktoren for benzen og formaldehyd er en faktor 100 gange højere! Farligheden af stofferne kan dog ikke sammenlignes direkte, da cyanbrinte først og fremmest er akut dødelig i tilstrækkelige dosis, hvorimod benzen og formaldehyd kan medføre nogle ubehagelige langtidseffekter selv i meget små mængder. Benzen og formaldehyd vil dog også være dødelige i større doser.

Det er målet at finde eller udvikle karakteriseringsfaktorer for de øvrige observerede stoffer der udledes ved forskellige bindersystemer, således at der kan beregnes en vejledende samlet karakteriseringsfaktor for hvert system. Derved kan farligheden af systemerne sammenlignes direkte på et kvantitativt grundlag, men faktorerne vil dog ikke fortælle hvordan de forskellige systemer er farlige.

4 Udvælgelse af støbemetoder

Som beskrevet i det foregående fremstiller danske støberier årlig ca. 120.000 t støbegods. Produktionen fordeler sig på 13 forskellige støbemetoder.

På grund af den lave årsproduktion for nedennævnte processer og manglende muligheder for at indsamle data valgte projektgruppen at se bort fra følgende 4 støbemetoder:

- Støbning af aluminium i kokille med og uden kerner

- Strengstøbning af støbejern

- Støbning af stål, rustfri stål, støbejern, SG- jern, legeret

støbejern, Al- og Cu- legeringer i keramiske forme. - Støbning af stål og rustfrit stål i kemisk bundet sand med

og uden kerner

Disse støbemetoder udgør hver mellem under 1 % og 3 % og tilsammen under

10 % af den årlige danske produktion.

Den resterende årlige produktion fordeler sig på nedenstående metoder, ordnet efter procentdel af totalproduktionen (angivet i parentes).

1. Støbning af støbejern i lerbundet sand med og uden kerner (60-65 %)

2. Støbning af støbejern i kemisk bundet sand med og uden kerner (12-14 %)

3. Trykstøbning af aluminium (9-11 %)

4. Støbning af rødgods og bronze i lerbundet sand med og uden kerner (1,5-2,5 %)

5. Støbning af rødgods og bronze i kemisk bundet sand med og uden kerner (1,5-2,5 %)

6. Trykstøbning af zink (<2 %)

7. Støbning af aluminium i lerbundet sand med og uden kerner (<1 %)

8. Støbning af aluminium i kemisk bundet sand med og uden kerner (<1 %)

9. Trykstøbning af magnesium (<0,5 %)

I det væsentlige har projektet været koncentreret om at indsamle og kvalitetssikre UMIP data for enhedsprocesserne til disse 9 processer som beskrevet i det efterfølgende.

5 Procesbeskrivelser og rådata til UMIP databasen

- 5.1 Støbning af støbejern i lerbundet sand med og uden kerner

- 5.2 Støbning af støbejern i kemisk bundet sand med og uden kerner

- 5.3 Trykstøbning af aluminium

- 5.4 Støbning af rødgods og bronze i lerbundet sand med og uden kerner

- 5.5 Støbning af rødgods og bronze i kemisk bundet sand med og uden kerner

- 5.6 Trykstøbning af zink

- 5.7 Støbning af aluminium i lerbundet sand med og uden kerner

- 5.8 Støbning af aluminium i kemisk bundet sand med og uden kerner

- 5.9 Trykstøbning af magnesium

Dataindsamlingen hos de deltagende støberier er foretaget ved at projektgruppen har aflagt støberierne besøg og sammen med støberiernes procesansvarlige gennemgået støberiernes processer og materialestrømme.

Med udgangspunkt i denne information udarbejdede projektgruppen procesbeskrivelser i form af grafiske flowcharts, der viser alle procestrin i de valgte støbeprocesser.

Af pladsmæssige årsager er flowcharts placeret i bilag. Se bilag 1 til 9.

Den generiske procesmodel, der blev brugt som illustration og eksempel i kommunikationen med støberierne i forbindelse med dataindsamlingen, er vist i figur 7.1.

Figur 7.1. Generisk procesmodel med inputs og outputs af en fremstillingsproces.

Hvor det ikke har været muligt at få tilstrækkelige data fra virksomhederne er der blevet suppleret med litteraturdata og/eller specielt til formålet gennemførte målinger. De fleste virksomheder har kunnet oplyse data for input siden, men der har typisk været huller hvad angår output siden, specielt mht. emissioner til luft.

Datakilder for luftemissioner er en række rapporter, eksempelvis fra:

- Projektets fase 1.2., ”Fastlæggelse af organiske binders og tilsætningsstoffernes miljømæssige fingeraftryk” (Crepaz, 2003).

- et EU-projekt omkring lerbundet sand, hvori der bl.a. er foretaget emissionsmålinger fra støbeprocesser på europæiske støberier med lerbundet formsand uden additiver (Lemkow, 2002; Rickards, 2001)

- det Østrigske Støberiinstitut (ÙGI), som har udgivet en rapport omkring emissioner fra formsand med additiver (ÙGI, 1992) og

- det daværende DTI, nuværende Teknologisk Institut, som omhandler data for overskudssand fra danske støberier (DTI, ca. 1995).

Projektgruppen konstaterede at datagrundlaget for luftemissioner fra trykstøbeprocesserne var utilstrækkeligt, både hos virksomhederne og i litteraturen. Derfor valgte projektgruppen at gennemføre emissionsmålinger for trykstøbeprocesser på DTU’s trykstøbeanlæg. Målingerne gennemførtes af Teknologisk Institut i maj-juni 2003. Resultaterne er dokumenteret i en rapport (Eggert, 2003).

Procesbeskrivelserne udgør grundlaget for modelleringen af de enkelte støbemetoder i UMIP databasen, idet alle input- henholdsvis output strømme er gjort op.

De indsamlede data er i UMIP databasen bibeholdt med virksomhedernes opdeling i procestrin, hvilket muliggør eventuelle tilpasninger af forskellige parametre i de enkelte procestrin.

I de følgende afsnit er vist miljøvurderingerne for de udvalgte processer med udgangspunkt i de specifikke data indsamlet på de deltagende virksomheder, og inden de pågældende data er generaliseret og kvalitetssikrede.

5.1 Støbning af støbejern i lerbundet sand med og uden kerner

Støbning af støbejern i lerbundet sand er den mest udbredte støbeproces i Danmark med en andel på over 60 % af den årlige totalproduktion af støbegods. Processen er blandt de bedst dokumenterede teknologier i nærværende undersøgelse, bl.a. på grund af detaljerede oplysninger fra et af de medvirkende støberier.

Figur 7.2 viser støbeprocessens materialeflow, delprocesserne og bortskaffelsen som de indgår i UMIP modellen. Informationerne er samlet i hhv. en materialefase, en produktionsfase og en bortskaffelsesfase for senere at muliggøre sporbarhed til den konkrete fase af produktets livscyklus, der er årsag til en given miljøpåvirkning.

De tilhørende proces-flowcharts for sandstøbning i lerbundet sand findes i bilag 1.

(NB: Flowcharts angiver mængder per 1000 kg produceret støbegods mens modellering i UMIP værktøjet er foretaget per 1 kg produceret støbegods.)

Materiale inputs er dokumenteret i rapporten for fase 1.1 (Crepaz, 2002) for hele processen og for de fleste delprocesser. Dette gælder råmaterialer, vand og hjælpestoffer.

Energi inputs i form af el, olie og gas (flaske- og naturgas) er ligeledes dokumenteret og fordelt på de relevante delprocesser. Overhead forbrug for belysning, rumopvarmning osv. er specificeret særskilt for senere at kunne adskille udsagn om belastninger fra selve støbeaktiviteten fra den samlede produktion.

På output siden er fast og vådt affald kvantificeret for de enkelte relevante delprocesser.

Emissioner til luft er ikke dokumenteret fra virksomheden. Her er benyttet data fra et EU-projekt omkring lerbundet formsand, hvori der bl.a. er foretaget emissionsmålinger fra støbeprocesser på europæiske støberier med lerbundet formsand uden additiver (Lemkow, 2002, Rickards 2001).

Emissionsmålingerne af formsand foretaget i forbindelse med dette projekt er de mest aktuelle, og de er derfor valgt som standard for emissioner fra lerbundet sand.

| Sandstøbning af 1 kg støbejern, emnevægt <100 kg | ||||

| Sandstøbning, materialefase I | ||||

| 0,168 kg zz- Råstål (89% primær) | ||||

| 0,002 kg Cu (P), TERMINERET | ||||

| 0,0034 kg Koks, råmateriale | ||||

| 0,008 kg Podemiddel, jernstøbning* | ||||

| 0,016 kg zz-Fe råjern (primær) | ||||

| 0,022 kg Magnesiumoxid (MgO)* | ||||

| 0,857 kg Stålplade (89% primær) | ||||

| Sandstøbning, produktionsfase I | ||||

| 1 kg Sandstøbning, jern, <100 kg | ||||

| Smeltning og varmholdning af jern I | ||||

| Støbeskeer, klargøring og forvarmning I | ||||

| Form- og kernefremstilling I | ||||

| Udstøbning af emner <100 kg | ||||

| Varmebehandling I | ||||

| Overheadprocesser for sandstøbning I | ||||

| Rensning mv. af sandstøbte emner <100 kg | ||||

| Sandstøbning, bortskaffelsesfase I | ||||

| Sandstøbning, undgået produktion I | ||||

| -0,771 kg Stålplade (89% primær) | ||||

| -0,151 kg zz- Råstål (89% primær) | ||||

| 0,922 kg Omsmeltning af stål til tykplade, 2000 | ||||

Figur 7.2. Livscyklus for sandstøbte emner op til 100 kg (lerbundet sand)

Data for kerneemissionerne stammer fra rapport vedrørende projektets fase 1.2 (Crepaz, 2003), som indeholder emissionsdata for resolbindere, skalsand, furanbindere og cold box bindere. Emissionerne fra cold box binderen er valgt som typiske for kernesand og således integreret i de UMIP modeller, der indeholder kerner. Data angivet per kilogram sand er omregnet til kilogram støbt gods ved hjælp af jern-/sand forholdet angivet i referencen.

Den foreløbige livscyklusvurdering af processen tyder på, at produktionsfasen resulterer i større miljøbelastninger end materialefasen, og at farligt affald fra den relaterede energiproduktionen er af forholdsvis stor betydning (især i produktionsfasen), se figur 7.3.

Kernernes bidrag ser imidlertid ud til at være relativ lille i forhold til processens samlede miljøbelastning. Dette fremgår af at miljøprofilen for processen med kerne (i figurens nedre halvdel) er stort set identisk med den for processen uden kerne (i figurens øvre halvdel).

I bortskaffelsesfasen er der regnet med indsamling af 95 % af produkterne, med genvinding og omsmeltning af 90 %, mens resten antages at gå tabt og ende på deponi. Bortskaffelsen fører til en reduktion af den samlede miljøbelastning, idet genvundet materiale reducerer produktionen af primærmateriale. Dog er reduktionens størrelse meget afhængig af forskellige faktorer som f.eks. den reelt omsmeltede mængde produkter.

Definitionen af et realistisk og for processen repræsentativt gældende bortskaffelsesscenario gennemføres i projektets efterfølgende fase.

Figur 7.3. Foreløbigt ikke kvalitetssikret resultat af livscyklusvurderingen for sandstøbte emner (op til 100 kg) i lerbundet sand, med og uden kerne.

Det har vist sig, at følgende parametre har stor indflydelse på det overordnede resultat:

- jern/sand forholdet

- antal cykler som formsandet gennemgår

- mængden af omgangsmetal

- genvindingsprocentdelen

Samlet set er datagrundlaget for denne støbeproces godt på input siden. På output siden er det ikke helt tilfredsstillende, men i projektets efterfølgende kvalitetssikring af data bliver de nævnte parametre underbygget for at opnå en fuldstændig og repræsentativ modellering i UMIP databasen.

5.2 Støbning af støbejern i kemisk bundet sand med og uden kerner

Støbning af støbejern i kemisk bundet sand har en andel på ca. 13 % af den årlige produktion af danske støberier. Data for støbning af støbejern i kemisk bundet sand stammer hovedsageligt fra ét af de deltagende støberier. Materialeflow og delprocesser, som indgår i UMIP modellen er vist i figur 7.4. De tilhørende proces-flowcharts findes i bilag 2.

Materialestrømmene for denne støbeproces er dokumenteret i rapport for fase 1.1 (Crepaz, 2002) både for hele processen og for de fleste delprocesser.

Råmaterialer og hjælpestoffer er fuldt dokumenteret.

Vandforbrug til køling er ikke specificeret.

Blandinger er angivet for kernesand fremstillet ved hjælp af cold box henholdsvis furan systemer.

El-, olie- og gasforbrug (flaske- og naturgas) er dokumenteret og fordelt på de relevante delprocesser. Overheadforbrug for belysning, rumopvarmning osv. er også for denne proces specificeret særskilt.

Sandstøbning af 1 kg støbejern, emnevægt <4000 kg

Sandstøbning, materialefase II

1,022 kg Stålplade (89% primær)

0,002 kg Cu (P), Termineret

0,021 kg Koks, råmateriale

0,003 kg Si (primær)

11 g Mg (magnesium)

2 g Mn (mangan) (R32479)

Sandstøbning, produktionsfase II

1 kg Sandstøbning, jern, <4000 kg

1 stk Støbeskeer, varme II

1 stk Ventilation m.v. for sandstøbning, II

1 stk Trykluft for sandstøbning, II

1 stk Form- og kernefremstilling, II

1 stk Rengøring af sandstøbte emner <4000 kg

1 stk Udstøbning af emner <4000 kg

1 stk Varmebehandling, II (IPU-NB-P6683.8)

1 stk Overheadprocesser for sandstøbning, II

1 stk Smeltning og varmholdning af jern II

Sandstøbning, bortskaffelsesfase II

0,9 kg Omsmeltning af stål til tykplade, 2000

1 stk Sandstøbning, undgået produktion II

-0,9 kg Stålplade (89% primær) (NF-M2205)

Figur 7.4. Livscyklus for sandstøbte emner op til 4.000 kg (kemisk bundet sand)

På output siden er fast og vådt affald kvantificeret for de enkelte relevante delprocesser.

Emissioner til luft er heller ikke for denne støbeproces dokumenteret af virksomhederne.

Data for kerneemissionerne er fra rapporten vedr. projektets fase 1.2 (Crepaz, 2003). Som typisk bindertype for kerner er cold box binderen anvendt i UMIP modellerne. Emissionsdataene er omregnet fra ”per kilogram sand” til ”per kilogram støbt gods” ved hjælp af jern/sand forholdet angivet i referencen.

En foreløbig ikke kvalitetssikret livscyklusvurdering af processen tyder på, at kemisk bundet sand resulterer i meget større miljøbelastninger end lerbundet sand. Figur 7.5 viser en sammenligning mellem de to sandtyper (nedre halvdel: lerbundet sand, øvre halvdel: kemisk bundet sand). Årsagen til den store forskel er et større energiforbrug til produktionen (angivet per kg støbt gods) og en resulterende større produktion af affald fra energiproduktionen. Sandet fører desuden til et højt bidrag til persistent toksicitet. Produktionsfasen giver også for denne støbemetode den største miljøbelastning i forhold til materialefasen og bortskaffelsesfasen.

Som for støbning i lerbundet sand er kernernes bidrag til den samlede miljøbelastning relativt lille.

I bortskaffelsesfasen er der antaget indsamling af 95 % af produkterne. 90 % genvindes og omsmeltes, resten går tabt og antages at ende på deponi. Fasen fører til en reduktion af den samlede miljøbelastning idet genvundet materiale reducerer produktionen af primærmateriale. Dog er reduktionens størrelse meget afhængig af forskellige faktorer som f.eks. den reelt omsmeltede mængde af produkter.

Figur 7.5. Foreløbigt ikke kvalitetssikret resultat af livscyklusvurderingen for sandstøbte emner (op til 4000 kg) i kemisk bundet sand (øvre halvdel af figuren) hhv. for lerbundet sand (nedre halvdel af figuren), begge med kerne

En væsentlig faktor for miljøbelastningerne er hvor mange gange sandet genbruges til opbygning af forme inden det kasseres.

Litteraturopgivelser (se indledning til nærværende kapitel) viser nemlig, at sandets emissionsniveau bliver mindre for hver omgang. I UMIP modellen ovenfor er der arbejdet med ”worst case” situationen, dvs. sandet bruges kun én gang inden det kasseres. Modellen indeholder altså p.t. de højeste målte emissioner for den valgte type kemisk bundet sand.

5.3 Trykstøbning af aluminium

Trykstøbning af aluminium er den tredje mest anvendte støbemetode i Danmark med en andel på omkring 10 % af den årlige produktion. For at skabe et tilstrækkeligt datagrundlag til vurdering af denne teknologi er der både inddraget oplysninger fra de deltagende virksomheder og emissionsmålinger gennemført af nærværende projekt (Eggert, 2003), fordi litteraturgrundlaget vedr. emissioner er meget begrænset. Emissionsmålingerne er gennemført af Teknologisk Institut på DTU’s trykstøbningsanlæg og dokumenteret i en rapport (Eggert, 2003). Emissioner til luft er således meget velbeskrevne for den forholdsvis lille produktion, der foregik i forbindelse med målingerne.

Livscyklusfaser og modellerede delprocesser fremgår af figur 7.6.

En foreløbig ikke kvalitetssikret livscyklusvurdering af processen tyder på, at materialefasen forårsager de største miljøpåvirkninger i livscyklen af et trykstøbt emne, se figur 7.7, nederste halvdel. Dog reduceres den samlede miljøbelastning igen betydeligt i forbindelse med antaget genvinding af materialerne i bortskaffelsesfasen. Der anvendes samme bortskaffelsesscenarie som for de øvrige processer, dvs. 95 % indsamling, heraf 90 % omsmeltning og resten som tab eller deponi.

Figur 7.7 viser samtidigt det foreløbige ikke kvalitetssikrede resultat for trykstøbning af zink. Det ses bl.a., at zink - i de nuværende scenarier - resulterer i mindre miljøbelastninger end trykstøbning af aluminium. Trykstøbning af zink omtales nærmere i afsnit 7.6.

| P3 Trykstøbt aluminium | ||||||||

| 1 stk P3 Trykstøbt aluminium (IPU-NB-Cpr8000) | ||||||||

| 1 stk Trykstøbning, materialefase VI (IPU-NB-Dmf8000) | ||||||||

| 1,05 kg Aluminium, 15% recycling content, ikke t (IPU-NB-M8000) | ||||||||

| 1 stk Trykstøbning, produktionsfase VI (IPU-NB-Dpf8000) | ||||||||

| 1 kg Trykstøbning aluminium (IPU-NB-P8000) | ||||||||

| 1 stk Smeltning af aluminium VI (IPU-NB-P8000.1) | ||||||||

| 1 stk Varmholdning af aluminium VI (IPU-NB-P8000.2) | ||||||||

| 1 stk Støbning af aluminium VI (IPU-NB-P8000.3) | ||||||||

| 1 stk Afformning af aluminium VI (IPU-NB-P8000.4) | ||||||||

| 1 stk Vibrering af aluminium VI (IPU-NB-P8000.5) | ||||||||

| 1 stk Efterbearbejdning af aluminium VI (IPU-NB-P8000.6) | ||||||||

| 1 stk Overheadprocesser trykstøbning alu VI (IPU-NB-P8000.7) | ||||||||

| 1 stk Trykstøbning, bortskaffelsesfase VI (IPU-NB-Dbof8000) | ||||||||

| 1 stk Trykstøbning, undgået produktion VI (IPU-NB-A8000) | ||||||||

| -0,945 kg Aluminium, 15% recycling content, ikke t (IPU-NB-M8000) | ||||||||

| 0,945 kg Al (genbrug, 100%) (M32198) | ||||||||

Figur 7.6. Livscyklus for trykstøbte emner af aluminium

Figur 7.7. Foreløbigt ikke kvalitetssikret resultat af livscyklusvurderingen for trykstøbte emner af aluminium (nedre halvdel af figuren) og trykstøbte emner af zink (øvre halvdel af figuren)

Dataværdierne for emissionsniveauet, som er målt I DTU’s forsøgsstøberi, er tilpasset til materialestrømmene i en real produktion. Dette gælder bl.a. forbruget af køle-/slipmidlerne per kilogram støbt gods.

Validiteten og mulig indflydelse på resultatet af de foretagne tilpasninger er kontrolleret og verificeret i forbindelse med projektets kvalitetssikring af data.

5.4 Støbning af rødgods og bronze i lerbundet sand med og uden kerner

Støbning af rødgods og bronze i lerbundet sand hører til støbeprocesser med mindre produktionsvolumen (ca. 1,5 - 2,5 %). Datakilderne til disse processer er de deltagende virksomheder. Oplysningerne fra virksomhederne er samlet i bilag 4. Bilaget indeholder proces flowcharts, der viser alle delprocesser samt materiale- og energistrømme på virksomhederne. Livscyklusfaser og modellerede delprocesser fremgår af figur 7.8.

| P4a Sandst. rødgods & bz., lerbundet IV | |||

| 1 stk P4a Sandst. rødgods & bz., lerbundet IV (IPU-NB-Cpr4000) | |||

| 1 stk Sandst., rødg. & bronze, mat.fase IV (IPU-NB-Dmf4000) | |||

| 1 kg Rødgods + bronze legering, III (IPU-NB-M5000) | |||

| 0,82 kg Cu (P), TERMINERET (M32518T98) | |||

| 0,002 kg zz-Fe råjern (primær) (M32450) | |||

| 0,01 kg Ni(P) (M32478) | |||

| 0,07 kg Zn (100% primær), TERMINERET (M32621T98) | |||

| 0,06 kg Pb(bly)* (K32310) | |||

| 0,002 g Sb (antimon) (S32671) | |||

| 0,036 g Sn (tin) (S32669) | |||

| 1 stk Sandst., rødg. & bz, prod.fase IV (IPU-NB-Dpf4000) | |||

| 1 kg Sandstøbning, RG & Bz, lerbundet IV (IPU-NB-P4000) | |||

| 1 stk Smeltning og varmholdning af RG+br. IV (IPU-NB-P4000.1) | |||

| 1 stk Støbeskeer, RG + Bz, varme IV (IPU-NB-P4000.2) | |||

| 1 stk Ventilation mv. for sandst. RG + Bz, IV (IPU-NB-P4000.3) | |||

| 1 stk Trykluft for sandst. af RG + Bz, IV (IPU-NB-P4000.4) | |||

| 1 stk Form- og kernefremstilling RG + Bz, IV (IPU-NB-P4000.5) | |||

| 1 stk Rensning af sandst. RG+Bz emner, IV (IPU-NB-P4000.6) | |||

| 1 stk Udstøbn. af RG+Bz emner, lerbd sand IV (IPU-NB-P4000.7) | |||

| 1 stk Efterbearbejdning af RG + Bz, IV (IPU-NB-P4000.8) | |||

| 1 stk Overheadprocesser for sandst. RG+Bz, IV (IPU-NB-P4000.9) | |||

| 1 stk Sandst., rødg. & bronze, bortsk.fase IV (IPU-NB-Dbof4000) | |||

| 0,9 kg Omsmeltning af rødgods/bronze (IPU-NB-B5000) | |||

| 1 stk Sandst. rødg.&br, undgået produktion III (IPU-NB-A5000) | |||

| -0,9 kg Rødgods + bronze legering, III (IPU-NB-M5000) | |||

Figur 7.8. Livscyklus for sandstøbte emner af rødgods og bronze i lerbundet sand

Input rådata til disse processer anses for usikre, og projektgruppen vurderer, at tallene generelt skal multipliceres med en faktor 1,5 til 2 for at opnå et realistisk niveau, som kan benyttes i UMIP databasen.

Output data, især luft emissionsdata, er også usikre. Til den foreløbige, ikke kvalitetssikrede miljøvurdering, er der benyttet generelle emissionsdata for støbning af støbejern i lerbundet sand. Luftemissioner fra kerner er generelle emissioner fra cold box bindere, som beskrevet i rapporten vedr. fase 1.2 (Crepaz, 2003). Tilpasning af input data og af emissionsdata på basis af de øvrige processer og emissionsmålinger er foretaget i det efterfølgende projektarbejde.

Den indledende ikke kvalitetssikrede miljøvurdering viser, at materialefasen fører til meget højere miljøbelastninger end produktionsfasen. Niveauet af miljøbelastningen i materialefasen, angivet som vægtede millipersonækvivalenter uden indregning af reduktioner pga. materialegenvinding i bortskaffelsesfasen, er omkring tre gange så høj som for de andre støbeprocesser. Årsagen til det høje resultat i den nuværende model er et relativt højt energiforbrug i materialefasen.

Indflydelsen af kerner på støbemetodens samlede miljøprofil er meget lav og, på basis af de foreliggende data, endnu mindre end f.eks. ved støbning af støbejern.

Hvorvidt dette er almengyldigt for denne støbeproces vil vise sig i den efterfølgende verificering af data.

5.5 Støbning af rødgods og bronze i kemisk bundet sand med og uden kerner

Støbning af rødgods og bronze i kemisk bundet sand har en produktionsvolumen på ca. 1,5 - 2,5 % af den årlige totalproduktion i Danmark. Hovedkilden til procesdata for støbning af rødgods og bronze i kemisk bundet sand er de deltagende virksomheder. Generelt er data usikre, men kan anvendes på samme niveau som angivet ovenfor, dvs. for støbning af disse metaller i lerbundet sand med forbehold for ændringer i forbindelse med verificering og kvalitetssikring.

Flowcharts med virksomhedernes data er vist i bilag 5. Livscyklusfaser og modellerede delprocesser fremgår af figur 7.9.

| P5a Sandst. rødgods & bz, kemisk b. III | |||

| 1 stk P5a Sandst. rødgods & bz, kemisk b. III (IPU-NB-Cpr5000) | |||

| 1 stk Sandst., rødg. & bronze, mat.fase III (IPU-NB-Dmf5000) | |||

| 0,9891 kg Rødgods + bronze legering, III (IPU-NB-M5000) | |||

| 0,0078 kg Zn (100% primær), TERMINERET (M32621T98) | |||

| 0,0001 kg Pb(bly)* (K32310) | |||

| 0,0027 kg Cu (82% primær), TERMINERET (M32467T98) | |||

| 0,0004 g Sn (tin) (S32669) | |||

| 1 stk Sandst., rødg. & bronze, prod.fase III (IPU-NB-Dpf5000) | |||

| 1 kg Sandstøbning, RG & Bz, kemisk b. III (IPU-NB-P5000) | |||

| 1 stk Smeltning og varmholdning af RG+br. III (IPU-NB-P5000.1) | |||

| 1 stk Støbeskeer, RG + Bz, varme III (IPU-NB-P5000.2) | |||

| 1 stk Ventilation mv. for sandst. RG + Bz, III (IPU-NB-P5000.3) | |||

| 1 stk Trykluft for sandst. af RG + Bz, III (IPU-NB-P5000.4) | |||

| 1 stk Form- og kernefremstilling RG + Bz, III (IPU-NB-P5000.5) | |||

| 1 stk Rensning af sandst. RG+Bz emner, III (IPU-NB-P5000.6) | |||

| 1 stk Udstøbn. af RG+Bz emner, kemisk bd sand (IPU-NB-P5000.7) | |||

| 1 stk Efterbearbejdning af RG + Bz, III (IPU-NB-P5000.8) | |||

| 1 stk Overheadprocesser for sandst. RG+Bz, III (IPU-NB-P5000.9) | |||

| 1 stk Sandst., rødg. & bronze, bortsk.fase III (IPU-NB-Dbof5000) | |||

| 0,9 kg Omsmeltning af rødgods/bronze (IPU-NB-B5000) | |||

| 1 stk Sandst. rødg.&br, undgået produktion III (IPU-NB-A5000) | |||

| -0,9 kg Rødgods + bronze legering, III (IPU-NB-M5000) | |||

Figur 7.9. Livscyklus for sandstøbte emner af rødgods og bronze i kemisk bundet sand

I den foreløbige ikke kvalitetssikrede miljøvurdering er støbemetoden modelleret med samme materialer og delprocesser som støbning af samme metaller i lerbundet sand, og med tilføjede processer for kernefremstilling mv. samt resulterende emissioner. Metodens miljøbelastning er derfor kun højere i produktionsfasen. Det foreløbige resultat er vist i figur 7.10

Figur 7.10. Foreløbigt ikke kvalitetssikret resultat af livscyklusvurderingen for emner i rødgods og bronze støbt i lerbundet sand (nedre halvdel af figuren) og kemisk bundet sand (øvre halvdel af figuren)

Det fremgår af figur 7.10, at kemisk bundet sand har større miljøbelastning i produktionsfasen end lerbundet sand for støbning af samme metaller.

5.6 Trykstøbning af zink

Trykstøbning af zink udgør under 2% af den årlige produktion af støbegods i Danmark.

| Trykstøbning af 1 kg zink | ||||

| 1 stk Trykstøbning, materialefase V | ||||

| 1,05 kg Zink (legering) til trykstøbning | ||||

| 1 stk Trykstøbning, produktionsfase V | ||||

| 1 stk Smeltning af zink V | ||||

| 1 kg Varmholdning af zink V | ||||

| 1 kg Støbning af zink V | ||||

| 1 kg Afformning af zink V | ||||

| 1 kg Vibrering af zink V | ||||

| 1 kg Efterbearbejdning af zink V | ||||

| 1 kg Overheadprocesser trykstøbning zink V | ||||

| 1 stk Trykstøbning, bortskaffelsesfase V | ||||

| 1 stk Trykstøbning, undgået produktion V | ||||

| -0,945 kg Zink (legering) til trykstøbning | ||||

| 0,945 kg Omsmeltning af zinkemner* | ||||

Figur 7.11. Livscyklus for trykstøbte emner af zink

Materialeflow og delprocesser i livscyklusfaserne, som indgår i UMIP-modellen, er vist i figur 7.11.

Oplysninger om forbrugsmængder af råmateriale, hjælpestoffer og vand for alle delprocesser stammer fra et støberis miljøgodkendelse.

Data for el-, olie- og gasforbrug er opgivet for hele produktionen. Overhead forbrug er opgivet, dog uden overhead el-forbrug.

Siden opgørelsen af ovennævnte data er dele af produktionen blevet lagt om. Derfor beskriver tallene ikke den reelle situation i dag, men på tidspunktet for dataindsamlingen. Der er taget højde for disse forhold i forbindelse med den efterfølgende kvalitetssikring af datagrundlaget.

På output-siden foreligger rådata for forskellige typer affald fra produktionen.

Litteraturgrundlaget vedrørende luft emissioner fra trykstøbningsprocesser er som tidligere nævnt meget begrænset. Derfor anvendes tidligere omtalte data fra målinger udført af nærværende projekt på DTU´s trykstøbemaskine korrigeret bl.a. med hensyn til mængden af anvendt køle-/slipmidler. I en kontinuert større automatiseret produktion anvendes mindre mængder af disse stoffer end ved en manuel produktion som i DTU´s forsøgsstøberi.

Samlet set er datagrundlaget for trykstøbning af zink tilstrækkeligt på både input og output siden til at kunne modellere processen tilfredsstillende i UMIP-databasen.

I forbindelse med en foreløbig miljøvurdering af metoden er de ovennævnte tilpasninger gennemført under forbehold for mulige ændringer i forbindelse med kvalitetssikringen. Resultatet er vist i den øvre halvdel af figur 7.12. (Samme figur som i afsnit 7.3). Figuren viser samtidig resultatet for trykstøbte emner af aluminium for at muliggøre en direkte sammenligning af de to metoder.

Figur 7.12. Foreløbigt ikke kvalitetssikret resultat af livscyklusvurderingen for trykstøbte emner af aluminium (nedre halvdel af figuren) hhv. for trykstøbte emner af zink (øvre halvdel af figuren)

De foreløbige ikke kvalitetssikrede resultater peger på, at trykstøbning af aluminium og zink medfører ca. samme niveau af miljøbelastninger i materiale og produktionsfasen. Bortskaffelsesfasen af trykstøbte aluminium emner medfører større belastninger end trykstøbte zink emner, dog er resultatet for denne fase usikker, fordi der pt. kun findes en tilnærmet omsmeltningsproces for zink i databasen, hvorimod der findes et bedre datagrundlag for omsmeltning af aluminium.

I den efterfølgende kvalitetssikring sigtes der mod at underbygge datagrundlaget for omsmeltning af zink, således at også denne proces er repræsentativ i UMIP databasen.

5.7 Støbning af aluminium i lerbundet sand med og uden kerner

Støbning af aluminium i lerbundet sand udgør en forholdsvis lille andel af det årlige danske produktionsvolumen (mindre end 1%). Datakilderne til denne proces er et par af de deltagende støberier. Delprocesserne for sandstøbning af aluminium svarer til sandstøbning af rødgods og bronze i lerbundet sand. Derfor angiver flowcharts i bilag 4 også samtidig procesforløbet for støbning af aluminium i lerbundet sand. Materialestrømmene er naturligvis forskellige for aluminium og kobberlegeringer.

Materialeflow og delprocesser i livscyklusfaserne, som indgår i UMIP modellen, er vist i figur 7.13.

| IPU-NB-Cpr7000: P7a Sandstøbt aluminium, lerbundet sand | |||

| 1 stk P7a Sandstøbt aluminium, lerbundet sand (IPU-NB-Cpr7000) | |||

| 1 stk Sandstøbning Al, materialefase VIII (IPU-NB-Dmf7000) | |||

| 1,08 kg ALU 15% recycling content (ALU 15% ikke term) | |||

| 0,033 kg Crystal* (IPU-NB-K7000) | |||

| 0,005 kg Natrium* (IPU-NB-K7001) | |||

| 1 stk Sandstøbning Al, produktionsfase VIII (IPU-NB-Dpf7000) | |||

| 1 kg Sandstøbning, aluminium VIII (IPU-NB-P7000) | |||

| 1 stk Smeltning og varmholdning af Al, VIII (IPU-NB-P7000.1) | |||

| 1 stk Støbeskeer, varme, Al VIII (IPU-NB-P7000.2) | |||

| 1 stk Ventilation m.v. for sandst. Al, VIII (IPU-NB-P7000.3) | |||

| 1 stk Trykluft for sandstøbning Al, VIII (IPU-NB-P7000.4) | |||

| 1 stk Form- og kernefremstilling Al, VIII (IPU-NB-P7000.5) | |||

| 1 stk Rensning af sandstøbte Al-emner VIII (IPU-NB-P7000.6) | |||

| 1 stk Udstøbning af Al-emner, VIII (IPU-NB-P7000.7) | |||

| 1 stk Efterbehandling af sandst. Al-emn, VIII (IPU-NB-P7000.8) | |||

| 1 stk Overheadprocesser for sandstøb. Al, VIII (IPU-NB-P7000.9) | |||

| 1 stk Sandstøbning Al, bortskaffelsesfase VIII (IPU-NB-Dbof7000) | |||

| 1 stk Sandstøbning Al, undgået produktion VIII (IPU-NB-A7000) | |||

| -0,972 kg ALU 15% recycling content (ALU 15% ikke term) | |||

| 0,972 kg Al (genbrug, 100%) (M32198) | |||

Figur 7.13. Livscyklus for sandstøbte emner af aluminium i lerbundet sand (med kerne)

De tilgængelige input rådata vedrørende materiale- og energistrømme fra de deltagende støberier er tilstrækkelige til at kunne modellere støbemetoden i UMIP databasen. Dog er tallene fra det ene støberi korrigeret med en faktor på 1,5 til 2 for at opnå et, efter projektgruppens vurdering, realistisk niveau. Denne faktor er underkastes en kritisk vurdering i den efterfølgende kvalitetssikring.

Output data, især luft emissionsdata, er usikre. Som tilnærmelse er anvendt emissionsdata fra de øvrige processer og emissionsmålinger tilpasset i forhold til bl.a. temperaturniveauet og metal/sand forholdet.

Resultatet af den foreløbige ikke kvalitetssikrede miljøvurdering er vist i figur 7.14. Analysen tyder på, at sandstøbning af aluminium har de største miljøbelastninger i materialefasen og de næststørste i produktionsfasen. I sidstnævnte er det energiproduktionen, der giver anledning til de største bidrag. Bortskaffelsesfasen reducerer også her belastningerne væsentligt.

Indflydelsen fra kernerne er ikke fremhævet, men vil ligge på samme, relativt lave niveau som for sandstøbning af støbejern.

Figur 7.14. Foreløbigt ikke kvalitetssikret resultat af livscyklusvurderingen for sandstøbte emner af aluminium i lerbundet sand med kerne

5.8 Støbning af aluminium i kemisk bundet sand med og uden kerner

Støbning af aluminium i kemisk bundet sand har omkring samme produktionsvolumen som støbning af aluminium i lerbundet sand, dvs. antagelig mindre end 1% af den årlige danske totalproduktion af støbegods.

Hovedkilder til procesdata er de samme støberier som for støbning af aluminium i lerbundet sand. Flowcharts er vist i bilag 5.

Livscyklusfaser og delprocesser svarer til støbning af aluminium i lerbundet sand (figur 7.13) bortset fra formsandsproduktionen.

Generelt er data usikre, men kan anvendes på samme niveau som angivet ovenfor.

Den foreløbige miljøvurdering er ikke vist, idet den kun adskiller sig fra den lerbundne (fig. 7.14) ved, at der i produktionsfasen opstår yderligere miljøbelastninger forbundet med den kemisk bundne sand og dens emissioner.

I forbindelse med kvalitetssikringen søges datagrundlaget underbygget for begge ovennævnte støbeprocesser til aluminium.

5.9 Trykstøbning af magnesium

Med et skønnet produktionsvolumen på mindre end 0,5 % af den årlige støberiproduktion i Danmark udgør trykstøbning af magnesium den mindste andel. Procesforløbet er vist som flowchart i bilag 7.

Rådata for denne støbeteknologi stammer hovedsageligt fra en enkelt deltagende virksomhed i projektet. Procesudstyret hos virksomheden er forholdsvis nyt og kapaciteten er indtil videre ikke blevet udnyttet fuld ud. Derfor kan de tilgængelige data ikke anvendes uden korrektioner baseret på information fra andre kilder. Hertil er der benyttet sammenlignelige data fra et andet deltagende støberi, der tidligere trykstøbte magnesium, og som har dokumenteret materialestrømmene i tidligere miljøregnskaber.

Datagrundlaget for emissioner fra støbeprocessen er begrænset. Til den foreløbige ikke kvalitetssikrede miljøvurdering er anvendt de målte emissioner fra aluminium trykstøbning (se afsnit 7.3), som pga. forskellige sammenlignelige procesparametre antages også at være repræsentative for trykstøbning af magnesium.

Både livscyklus-delprocesser og resultatet af den foreløbige ikke kvalitetssikrede miljøvurdering er således meget lig med resultatet af aluminium trykstøbning, som er vist i afsnit 7.3 (figur 7.6 hhv. 7.7).

Samlet set betragter projektgruppen datagrundlaget for at være tilstrækkeligt til at kunne modellere trykstøbning af magnesium i UMIP databasen på et rimeligt nøjagtighedsniveau.

6 Kvalitetssikring og indtastning af data i UMIP databasen

6.1 Kvalitetssikring

I løbet af projektforløbet har projektgruppen gennemført en løbende fortolkning og kvalitetssikring af data. Formål med dette er dels at sikre en korrekt afspejling af de reelle støbeprocesser i virksomhederne og dels at sørge for, at de modellerede UMIP processer er så repræsentative som muligt for den pågældende støbeproces.

I forhold til kvalitetssikringsprocessen er det hensigtsmæssigt at skelne mellem input data og output data:

Input data bruges som input til livscyklusvurderingen i UMIP værktøjet. Input data er således primært procesdata fra virksomhederne eller oplysninger fra litteratur, f.eks. ”X kWh elektricitetsforbrug om måneden”, ”Y tons støbt og færdigbearbejdet gods per år” osv.

Output data er beregningsresultater fra UMIP værktøjet. Resultater fra mellemregninger betragtes her som input data, fordi de er nødvendige for at modellere processerne i UMIP værktøjet.

Mellemregningsresultater er f.eks. jævnfør ovennævnte input data ”Z kWh elektricitetsforbrug per ton færdigbearbejdet støbegods”.