|

Metoder til behandling af tungmetalholdigt affald - Fase 3 Bilag K Logbog for besøg hos Separation Systems Engineering GmbH (SSE)

1. Generelle oplysninger1.1 ProcestypeMaskiner til mekanisk sortering af partikulært affald. 1.2 Tilført affaldSSE's maskiner kan sortere fx. glas, mineraler, metaller, plastik, fødevarer. 1.3 Licenshaver og kontaktpersonerLicenshaver Kontaktperson 1.4 EjerforholdSSE er en del af CommoDas koncernen:

der udvikler og leverer avanceret sorteringsudstyr. 1.5 Beliggenhed for det besøgte anlægVi besøgte SSE's og Scan & Sorts administration, teststation og produktionsfaciliteter i Wedel, Tyskland. 1.6 Virksomhedens formål og idégrundlagSSE designer, sælger og yder service af Scan & Sort maskiner. Til metalsortering benytter SSE en kombination af metaldetektorer og farve-scannere til identifikation. CommoDas gruppen har i alt 60 ansatte og forsker i sensorer, elektronik og software til sortering af alle typer affald og produktstrømme. SSE markedsfører færdige, kundetilpassede løsninger. 1.7 ReferencerSSE har solgt 26 sorteringslinier i Europa (GB, NL, D, DK, FI, E, FR, N) til sortering af

1.8 Byggeår og status for projektetAnlæggene er leveret og idriftsat siden 2000-09. 2. Kortlægning og beskrivelse af anlægget2.1 MaskinerSSE leverer følgende sorteringsmaskiner: § ”MagnoSense” sorterer metaller fra ikke-metaller. § ”SpectraSense” er et intelligent system, der kan sortere efter kriterier som: form, størrelse, lysreflektion og efter sand farve. SpectraSense kan sortere partikler ned til 1 mm. § ”CombiSense” arbejder både metaldetektorer og farvekameraer og kan fx sortere metal/ikke-metal, kobber, messing, rustfrit stål, bly, aluminium, zink og magnesium. § ”Finder” er en mere kompakt og billig løsning til sortering af alle metaller fra fx slagge fra affaldsforbrænding.

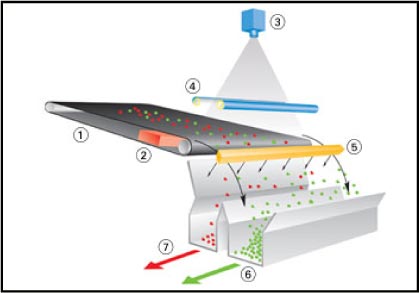

Figur 1. Princip-skitse af SSE's Metal ”X” MagnoSense, SpectraSense og CombiSense.

MagnoSense og Finder har udelukkende metaldetektorer, SpectraSense kun kameraer og CombiSense begge typer sensorer. Metalsensorerne har i de nuværende modeller en indbyrdes afstand på 3,2 mm, som forventes at blive 1,5 mm i fremtidige applikationer. Den kortere afstand vil betyde, at endnu mindre partikler vil kunne detekteres og sorteres. Den største udfordring ligger i følge SSE i den efterfølgende separation af partikler. Dyserne, der er udviklet af CommoDas er state-of-the-art, fungerer efter samme princip som dyserne i ”boble jet” printere og er meget driftssikre. Den forventede levetid er ét år. Affaldet transporteres til sorteringsmaskinen ved hjælp af rysterender og til sidst et transportbånd med en hastighed på 3 m/s. I alle maskiner indgår en computer med meget hurtig software, der beregner den forventede placering af hvert emne, der skal frasorteres. Ud fra størrelsen af emnet beregnes, hvornår og hvor længe en given luftdyse skal åbnes. Flere sorteringsmaskiner kan styres af én computer. For eksempel Metal ”X” Finder og MagnoSense udstyres med en ”post picker”, der sorterer metaller efter fx. farve. CommoDas-gruppen introducerer snart en videreudviklingen ”MultiSense” af CombiSense. MulitSense kan arbejder med flere sensorer samtidigt og er forberedt for en hvilken som helst type sensor. Desuden udvikles i øjeblikket maskiner til frasortering af metaller fra husholdningsaffald før forbrænding. 2.1.1 KapacitetKapaciteten af Metal ”X” 600 og 1200 afhænger af affaldets størrelsesfordeling og vægtfylde. Renheden af de frasorterede strømme er 93-98 % Tabel 1. Kapacitet af Metal “X” 1200 ved sortering af metaller fra blandet affald.

Tabel 2. Kapacitet af Metal ”X” 600 ved sortering af gråt metal fra blandet metal.

2.2 AffaldSSE har leveret sorteringsudstyr til

2.3 ForbehandlingAffaldet skal være partikulært og fritflydende. Den bedste sortering fås, når partikelstørrelsesfordelingen er snæver. 3. Observationer under besøget3.1 Besøgets varighedDen 2002-06-03 fra kl. 12 til kl. 16. 3.2 Tilførte materialer behandlet under besøgetSSE's Metal ”X”, CombiSense 1200 blev demonstreret på tre affaldsstrømme:

Et mindre forsøgsanlæg (Metal ”X” SpectraSense) sorterede:

3.3 Driftsforhold3.3.1 SSE's Metal ”X”, CombiSenseDriftstid: Demonstrationen var kortvarig (få minutter).

Figur 2. SSE's demonstrationsanlæg: Metal ”X” CombiSense. Indfødningen sker manuelt øverst til højre på rysterenden. 3.3.2 Pilotanlæg, Metal ”X” SpectraSenseDriftstid: Anlægget blev før, under og efter besøget benyttet til optimering af driftsparametre til sortering af en Al/Cu-blanding (2-3 mm).

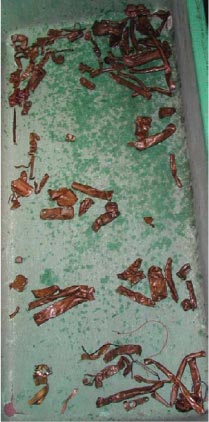

Figur 3. Udsorterede produkter (Cu og Al) fra Metal ”X” SpectraSense. Tilfældig test-kørsel. 4. Kritiske delprocesser og driftsparametreSSE's teknologi er meget robust og har vist sig at fungere under realistiske betingelser fx hos H.J. Hansen Miljøsystem i Odense. Det er vigtigt, at affaldet er fritflydende og de enkelte partikler er adskilt fra hinanden, før det møder de første sensorer. Anlæggene er derfor udstyret med lodret pegende dyser umiddelbart før metalsensorerne. På grund af luften fra de dyser, der blæser på de partikler, der skal frasorteres, er der risiko for støv inde i selve sorteringsmaskinen. Støvet kan sætte sig på kameraer og andet følsomt udstyr. Det er derfor vigtigt, at luften suges væk på en hensigtsmæssig måde i sorteringsmaskinen. SSE arbejdede på at løse dette relativt enkle problem. Den højeste renhedsgrad af produktstrømmene fås, hvis partikelstørrelsesfordelingen er snæver, men maskinerne kan sagtens sortere affald med forskellig størrelse. 5. Miljømæssige forhold5.1 Emissioner til luftenDa sorteringsmaskinerne vil blive udstyret med passende udsugning i de centrale dele, vil støvemissionen være fuldt acceptabel. 5.2 SpildevandsudledningIngen. 5.3 StøjPlaceres sorteringsanlæggene i lukkede bygninger vil anlæggene kunne overholde danske krav til støj-emission. 5.4 LugtDer forventes ikke problemer med at overholde grænser for lugt-emissionen, hvis støv fra anlægget suges bort og fanges i et filter, før luften udsendes. 6. Arbejdsmiljømæssige forhold6.1 StøvbelastningDet er vigtigt, at sorteringsanlæggene er udstyret med en effektiv punktudsugning, hvor produktstrømmene forlader maskinen. Transportsystemer bør være i lukkede anlæg med udsugning for at forhindre støv i arbejdsområdet. 6.2 Internt støjniveauStøj fra vibrationstransportører og luftdyser gør det nødvendigt, at driftspersonale bærer høreværn. 6.3 TungmetalbelastningMed den korrekte udsugning og ventilation forventes støv- og dermed tungmetalbelastningen ikke at være et problem. 6.4 Andet - fx lugtgener, vilkår i forbindelse med reparationsarbejde mv.På grund af aflejringer af støv bør driftspersonale bære handsker og støvmaske under reparationsarbejder. 7. Beskrivelse af input/output7.1 Demonstration af Metal ”X”, CombiSense 1200Input under demonstrationskørslen var:

7.1.1 Demonstration 1: Sortering af shredderaffaldInput og de to output-strømme fra første demonstration er vist på de følgende fotos.

Figur 4. Input til demonstration 1: Shredderaffald – sigtet fraktion > ca. 10 mm.

Figur 5. Output 1, demonstration 1: Metaller

Figur 6. Output 2, Demonstration 1: ikke metaller Fraktionen med metaller indeholder en del ikke-metaller, idet metalsensorerne også detekterer affaldsstykker, hvor kun en mindre del er metal (fx en tøjrem med metalspænde). 7.1.2 Demonstration 2: Sortering af blanding af messing/kobber-skrot og gråt metal - ca. 2-20 cmInput og de to output-strømme fra anden demonstration er vist på de følgende fotos.

Figur 5. Demonstration 2: Input: Blanding af messing/kobber-skrot og gråt metal - ca. 2-20 cm.

Figur 6. Output 1, demonstration 2: gråt

Figur 7. Output 2, demonstration 2: Metal Kobber og messing De to produktfraktioner er begge meget rene. 7.1.3 Sortering af output strøm 2 fra demonstration 2Blandingen af messing- og kobber fra demonstration 2 sorteres efter farve.

Figur 10. Messing-fraktion

Figur 11. Kobber-fraktion Selv efter en nøje visuel inspektion er det meget svært at afgøre, om de anløbne metalstykker består af kobber eller messing. SSE har med kontrolleret, at sorteringen er korrekt, og at de to fraktioner har en meget høj renhed. 8. Økonomi8.1 Nødvendige investeringer til etablering af anlæggetSSE angiver følgende priser for deres sorteringsmaskiner: Tabel 3. Prisliste for SSE's sorteringsmaskiner

Alle priser er eksklusiv moms, transport og idriftsætning. 8.2 UdgiftsstrukturNedenstående forudsætninger og data er anvendt i forbindelse med et skøn over behandlingsprisen. Alle data er opgivet af SSE med undtagelse af rentefod samt priser på el og varme, der er tilpasset danske forhold.

Driftsudgifter

Vedligehold og reparation:

De ukendte indtægter ved salg af metaller etc. er ikke medtaget ligesom besparelser i bemanding ikke er inkluderet. Udgifter til forsikringer er ikke inkluderet. Skønnede behandlingsomkostninger Den endelige behandlingspris vil være afhængig af anlægsplacering, faciliteter til stede, valgte bygningsstandarder osv. og den endelige pris, som vil kunne opnås for anlægget efter forhandlinger. Behandlingsprisen skønnes at blive 42 DKK/t tilført affald. 9. Konklusioner og anbefalinger9.1 Egnethed for den danske affaldsstrukturSSE's sorteringsmaskiner er meget fleksible og vil kunne benyttes sammen med eller i stedet for traditionelle metoder til sortering af fx

Den samme maskine vil i løbet af meget kort tid (minutter) kunne skifte ”program” og dermed sortere vidt forskellige affaldstyper og produktstrømme fra tidligere sorteringer. SSE har med succes langtidsafprøvet Metal ”X” MagnoSense på shredderaffald. SSE / CommoDas arbejder på et system til sortering af metaller fra husholdningsaffald før forbrændingen. 9.2 Affaldets udnyttelsesgradRenheden af produktstrømmene fra SSE's maskiner afhænger af vægtfylde, størrelsesfordeling og andelen af den fraktion, der skal udsorteres. Typisk ligger renheden mellem 93 og 98% ved én sortering. 9.3 Miljømæssige problemstillingerDer er ingen miljømæssige problemer med processen ved korrekt afskærmning mht. støv- og støvemission. 9.4 Muligheder for know-how-formidlingSeparation Systems Engineering GmbH (SSE) Kontaktperson Telefon: +49 4103 80 89 870 Fodnoter [1] Personale fra selve shredderanlægget antages også at kunne servicere sorteringsanlægget.

|