|

Metoder til behandling af tungmetalholdigt affald - Fase 3 Bilag I Logbog for besøg hos S+S

1 Generelle oplysninger1.1 ProcestypeDetektering og fraseparering af metaller fra affaldsstrømme 1.2 Tilført affaldTung fraktion fra shredderanlæg 1.3 Licenshaver og kontaktpersonerLicenshaver Kontaktperson Telefon: +49-8554-308-0 1.4 Ejerforhold og kontaktpersoner for det besøgte anlægRGW Recycling und Rückgewinnungs Gmbh 1.5 Beliggenhed for det besøgte anlægRGW Recycling und Rückgewinnungs Gmbh 1.6 Virksomhedens formål og idégrundlagAt udvinde metaller fra skrot til genanvendelse 1.7 Kapacitet for det besøgte anlæg2,5 t/time 1.8 Byggeår og status for projektetS+S startede for over15 år siden. Firmaet producerer udover metalseparatorer udstyr til farvesortering af fx glasskår. S+S har 75% af markedet for sortering af glasskår i Tyskland. Der er leveret mere end 140 metalseparationsenheder worldwide til behandling af træflis, container glasskår, fladglas, CRT-glas, elektronikaffald, plastgranulat/affald af en række typer og shredderaffald (6 installationer). 2 Kortlægning og beskrivelse af anlægget2.1 ProcesUnder besøget blev shredderanlægget besøgt ved RGW se figur 1.

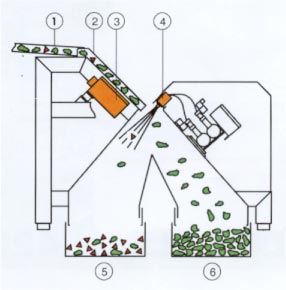

Figur 1 Procesdiagram for RGW 2.2 AffaldAffaldet som tilføres shredderanlægget er forskelligt metalskrot af mindre dimensioner end biler. 2.3 ForbehandlingDen tunge fraktion fra shredderen tilføres en overbåndsmagnet som fjerner jern. Herefter fjernes ikke jernmetaller (typisk aluminium) med hvirvelstrømsseparation. 2.4 Separation med S+S udstyrAffaldet fra hvirvelstrømsseparationen tilføres S+S separationsudstyret. Udstyret består af en Eddy-Clean 4200 metalseparator med 1024 mm båndbredde. Et diagram er vist på figur 2

Figur 2 1:transportbånd, 2:Føde transportbånd, 3:detektionsenhed, 4:Dyser, 5:Metaller, 6:Metalfri rest Princippet virker ved at affald doseres til et hurtigløbende transportbånd (1) så alle partikler ligger i et enkelt lag. Over fødetransportbåndet (2) sidder en detektorenhed med en række detektorer (3). Når en metalpartikel passerer en detektor opstår en strøm hvorefter en computer registrerer partiklens position og hastighed. Senere passeres et arrangement med dyser (4) og her aktiveres den dyse som er udfor metalpartiklen. Metalpartiklen blæses dernæst væk med trykluft fra de andre partikler og ender i en separat opsamlingsbeholder (5). Detektorenheden består af to rækker forskudte detektorer. I den mest følsomme version er der 32 mm mellem detektorelementerne i en række. Da de to rækker er forskudte vil en passerende metalpartikel give signal af forskellig størrelse fra de to elementer i de to rækker hvorved den nøjagtige position og hastighed kan bestemmes med en meget større nøjagtighed end de 32 mm der er mellem detektorerne i hver række. Således kan detekteres jernbaseret materiale ned til 2 mm og aluminium ned til 3 mm partikelstørrelse. Dyserne er placeret med ca. 16 mm afstand, idet der er 64 stk. for en 1024 mm båndbredde. Da hver dyse består af en række små huller vil man altid kunne fjerne alle detekterede metalpartikler som er større end følsomheden (2-3 mm), men hvis der samtidig forekommer ikke ledende materiale (plast etc.) over det dyseelement på 16 mm der aktiveres vil det ikke ledende materiale bliver fjernet sammen med metallet. Således opnås altid et meget højt metaludbytte og renhedsgrad af restfraktionen, men renhedsgraden af metalfraktionen kan godt være lavere idet noget ikke-ledende materiale kan blive revet med. Dette kan i øvrigt også forekomme med et større antal dyser hvis affaldet ikke er ordentligt neddelt eller plast, fibre mm hænger sammen med metalpartikler, stumper af filtrede ledninger etc. Den maksimale partikelstørrelse som kan tilføres udstyret er 100 mm. En anden model MAG 4200 har en større følsomhed på ned til 0,6 mm partikler da dyserne er placeret i flere lag. Til farvesortering af fx glas eller metaller efter farve kan leveres modellen "Spectrum" som i stedet for metaldetektor har et CCD farvekamera. Partikler >5 mm kan separeres efter valgte farver. Op til 16 maskiner kan fjernstyres via computer. Der kan levere kombinerede systemer med flere detektorer. Fx er leveret et system med en metaldetektor og transparensdetektor til glasseparation S+S udvikler og producerer selv dyser og detektorer. 3 Observationer under besøget3.1 Besøgets varighedDen 5/6 2002 fra kl. 14:00 til kl. 17:30. 3.2 Indsatsmaterialer behandlet under besøgetType: * EddyClean 4200 udstyret blev ikke udnyttet efter forskrifterne da der tilførtes for meget affald så dette ikke lå i et enkelt lag men derimod i et meget tykt lag og endda med en delvis blokering i den ene side. Herudover var nogle stykker større end udstyrets anbefalede grænse på 100 mm (nogle op til 300 mm). Derfor blev en del organisk materiale medrevet men udstyret var stadig i stand til at fjerne hovedparten af metalstykkerne af rustfrit stål. Udstyret måtte også stoppes og startes af og til. Årsagen til denne driftsmåde var at der var ansat personale til at finsortere fraktionen med rustfrit stål og personalet kunne følge med til den meget forhøjede kapacitet. Umiddelbart må det betragtes som en mere optimal løsning at neddele metalskrottet til under den angivne grænse på 100 mm og dernæst dosere i et enkelt lag. Herved bør kunne opnås en så høj renhedsgrad af det frasorterede rustfrie stål at efter-sortering ikke er nødvendig, men det har man altså ikke valgt ved genvindingsvirksomheden. 3.3 Driftsforhold

Det skal bemærkes at dyser/ventiler kan klare 4-5 millioner pulser inden udskiftning 3.4 Output under besøgetDer produceredes samlet ca. 8 t/time af en blanding af rustfrit stål og ikke metallisk medrevet materiale som blev frasorteret manuelt, samt en restfraktion uden rustfrit stål. 3.4.1 RestproduktRestproduktet bestod af en blanding af gummi, fibre , andet ikke metallisk og mindre metalstykker som kobbertråde etc. 4 Kritiske delprocesser og driftsparametreUnder besøget blev følgende spørgsmål diskuteret:

5 Miljømæssige forhold5.1 Emissioner til luftenDer kan forekomme støvemissioner fra processen grundet jetpulserne der blæser metallerne væk. Støvemissionen kan nemt kontrolleres ved korrekt afskærmning og afsugning 5.2 SpildevandsudledningIngen 5.3 StøjStøjniveauet kan være højt når der skydes jetpulser, hvorfor der bør afskærmes og bæres høreværn ved arbejde omkring udstyret. 5.4 LugtDer forekommer ingen lugt som følge af udstyret 5.5 AffaldsproduktionUdstyret separerer en affaldsfraktion i en metalholdig fraktion og en ikke metalholdig fraktion. Afhængigt af de separerede fraktioners sammensætning og værdi vil de kunne sælges (fx metalfraktionen) eller må viderebehandles fx ved yderligere oparbejdning for restmetaller af lille partikelstørrelse , plastmaterialer mv. eller alternativt behandles i et termisk anlæg eller deponeres. 5.6 Samlet dioxinemissionDer produceres ingen dioxin 6 Arbejdsmiljømæssige forhold6.1 StøvbelastningDer kan afgives støv fra affaldet hvis udstyret ikke er tilstrækkeligt afskærmet eller forsynet med tilstrækkelig afsugning. Forholdsreglerne er af samme type som for andre mekaniske processer i et shredderanlæg 6.2 Internt støjniveauHøreværn er påkrævet 6.3 TungmetalbelastningVed ukorrekt afskærmning vil der kunne afgives tungmetalholdigt støv 6.4 DioxinbelastningAnlægget producerer ikke dioxin 6.5 Andet; fx lugtgener, vilkår i forbindelse med reparationsarbejde mv.Der er ingen lugtgener i forbindelse med udstyret anden end den lugt der kan komme fra affaldet. 7 Beskrivelse af inputBesøget var for kort til at beskrive input i detaljer. Det tilførte affald er den tunge fraktion fra shredderanlægget. Anlægget bruger ca. 0,5 kWh el og herudover ca. 1m³ trykluft/min, 6bar. Trykluften skal være renset for at undgå tilstopning af dyser. 8 Beskrivelse af outputBesøget var for kort til en detaljeret beskrivelse af output. Anlægget separerer det tilførte affald i en fraktion med alle metalstykker med partikelstørrelse over anlæggets separationsgrænse og i en fraktion uden metalstykker. 8.1 MetallerMetalfraktionen bestod primært af rustfri stål emner af størrelse mindre end 300 mm 8.2 Granulat/restproduktRestfraktionen bestod af gummi, plast fibre mm. 9 Økonomi9.1 Nødvendige investeringer til etablering af anlæggetNedenstående beregning er for anvendelse i Danmark. Investeringen i en Eddyclean 4200 til metalseparation med 1024 mm båndbredde udgør ca. 75.000 Euro svarende til ca. 560.000 DKK. Prisen for en Mag 4200 til separation efter farve er ca. 86000 Euro svarende til 645.000 DKK. Dertil skal lægges en vibrationsføder som er en mindre udgift. Nedenstående data er anvendt i beregningen af en skønnet behandlingspris.

9.2 IndtægterHer vil indtægten variere med affaldets sammensætning Hvis der fx produceres en 1,5% metal med en værdi på 3 DKK/kg (fx aluminium) af den tilførte mængde fås en indtægt på 45 DKK/t Hvis man opkoncentrerer det tilførte shredderaffald inden tilførsel til udstyret så metalkoncentration er væsentligt højere fx ved at frasigte fine fraktioner og fjerne det magnetiske materiale vil indtægten/t blive langt højere 9.3 BehandlingsomkostningerDer er kun udført en beregning af kapitaludgifter og driftsomkostninger Beregningen viste følgende udgifter.

Indtægter: varierer med affald Hvis der produceres 1,5% metal med en værdi på 3 DKK/kg (fx aluminium) svarende til en indtægt på 45 DKK/t fås et overskud på 13 DKK/t tilført affald. (behandlingspris = -13 DKK/t) Det skal bemærkes at denne type separationsudstyr vil kunne erstatte andet udstyr og arbejdsgange i genvindingsindustrien hvorved opnås et endnu større overskud. 10 Konklusioner og anbefalinger10.1 Egnethed for den danske affaldsstrukturUdstyret er velegnet som del af oparbejdningsprocesser hvor metaller ønskes fjernet fra affaldsstrømme 10.2 OmkostningsstrukturBehandlingsomkostningerne varierer med affaldets sammensætninger. Da kapitalomkostninger og driftsomkostninger er lave (32 DKK/t) kan opnås overskud ved behandling af mange metalholdige affaldsfraktioner herunder shredderaffald. 10.3 Affaldets udnyttelsesgradAnlægget kan køre i døgndrift med 2-3 årlige serviceeftersyn og korte stop til eventuel rengøring. 10.4 Miljømæssige problemstillingerDer er ingen miljømæssige problemer med processen ved korrekt afskærmning mht. støj og støvemission. 10.5 Muligheder for knowhow-formidlingKnowhow-formidling kan ske via S+S.

|