|

Metoder til behandling af tungmetalholdigt affald - Fase 3 Bilag J Logbog for besøg hos Salyp i Ypres, Belgien

1. Generelle oplysninger1.1 ProcestypeAnlægget er et demonstrationsanlæg til genvinding af plast og plastskum fra forskellige blandede plastaffaldsstrømme og fra shredderaffald. 1.2 Tilført affald

1.3 Licenshaver og kontaktpersonerLicenshaver Kontaktperson Tlf.: +32 57228044 1.4 Ejerforhold og kontaktpersoner for det besøgte anlægAnlægget ejes af Salyp. Kontaktpersoner: 1.5 Beliggenhed for det besøgte anlægOostkaai 62 1.6 Virksomhedens formål og idégrundlagAnlægget er opbygget som et demonstrationsanlæg, med det formål at vise potentielle kunder, at genvinding af visse plasttyper er muligt og rentabelt. Til det formål benyttes anlægget med henblik på at sælge knowhow og udstyr. 1.7 Kapacitet for det besøgte anlægAnlæggets kapacitet er 5 – 8 t/h afhængig af inputtets egenskaber. 1.8 Byggeår og status for projektetDemonstrationsanlægget, ”The Salyp ELV Centre” er færdigbygget i 2002, men udviklingen i forbindelse med genvinding af plast, skumplast og oxider har stået på siden 1997. Demonstrationsanlægget er opbygget således, at forskellige ønsker fra interessenter kan afprøves. Anlægget er således udlagt til behandling af blandet plastaffald, madrasser, elektronikaffald og shredderaffald.

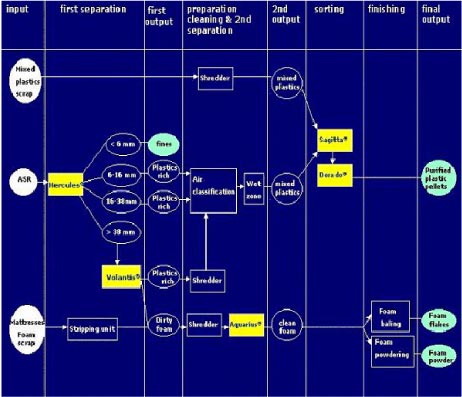

Figur 1. Oversigtsdiagram for demonstrationsanlægget. I det følgende vil kun proceskæden til behandling af shredderaffald blive beskrevet. 2. Kortlægning og beskrivelse af anlægget2.1 ProcesdiagramDen af Salyp anbefalede og foreslåede samt i det følgende gennemgåede proceskæde til behandling af shredderaffald er vist på figur 2.

Figur 2. Procesdiagram til behandling af shredderaffald. De enkelte delprocesser vil blive nærmere gennemgået i det følgende, hvor også de af Salyp anslåede mængder for shredderaffald fra bilskrotning vil blive anført. 2.2 AffaldDen på figur 2 viste procesrækkefølge er specielt designet til behandling af shredderaffald, som det måtte falde hos shredderoperatøren. Erfaringerne er hos Salyp dog størst i behandling af shredderaffald fra shredning af biler. 2.3 ForbehandlingIngen forbehandling er normalt nødvendigt. Shredderaffaldet kan behandles, som det måtte foreligge hos shredderoperatøren i stykstørrelse op til 200 mm. 2.4 Proces(ser)2.4.1 HERCULESHERCULES er bygget som to tromler oven på hinanden for at spare plads. Tromlerne roterer og er stillet i en vinkel på nogle grader med horisonten for at materialet kan bevæge sig gennem tromlerne under rotationen. Den øverste tromle har en regulerbar sigte, medens den neste har en fast sigte med 6,35 mm diameter. Hele konstruktionen kan indkapsles for at forhindre støv i at trænge ud i lokalet. Transportbånd er forudset til at tilføre materiale og fjerne materialestrømmene efter sortering.

Figur 3. HERCULES

Figur 4. Output fra HERCULES. Af de fire outputs går output 4 videre til VOLANTIS, outputs 2 og 3 går til ORION, og output 1, fines < 6 mm har man på nuværende ingen metode til genvinding.2.4.2 VOLANTISVOLANTIS modtager den grove fraktion, partikler > 38 mm fra HERCULES. I denne fraktion findes næsten alt skumplast, der ved en særlig teknik frasorteres i VOLANTIS. Den særlige teknik består i, at inputmaterialet accelereres på et transportbånd, hvor der ved enden findes en rulle, der komprimerer materialet. Især Plastskummet komprimeres her, og derved får skummet en ekstra acceleration i forhold til andre svært komprimerbare materiale. Inputmaterialet deles derved i to fraktioner: En fraktion kun bestående af skumplast og en fraktion bestående af andre plasttyper og gummi mv.

Figur 5. Output fra VOLANTIS. Skumplasten ledes videre til AQUARIUS, og den anden fraktion ledes videre til ORION. 2.4.3 AQUARIUSAQUARIUS modtager fra VOLANTIS det sorterede skumplast, der endnu er snavset, og derfor ikke kan genbruges uden rensning eller vaskning. AQUARIUS er en vaskemaskine, der ved flere efter hinanden følgende sammentrykninger og udvidelser af materialet i en blanding af vand og sæbe renvasker plastskummet. Efterfølgende tørres materialet, der derefter kan afsættes og genbruges.

Figur 6. Output fra AQUARIUS. 2.4.4 ORIONORION modtager fraktionerne 2 og 3 fra HERCULES og den plastrige fraktion fra VOLANTIS. Træ og metal frasortes disse inputs og resten, som er rig på plast, ledes videre til TUCANA. ORION er leveret af SSE, som har et samarbejde med Salyp om markedsføring af denne proces. Teknikken vil ikke her blive nærmere beskrevet, men der henvises til logbogen fra besøg hos SSE. 2.4.5 TUCANATUCANA er en shredder, der er specielt bygget til at neddele et materiale, der er rigt på plast til en størrelse på 25 – 35 mm. Outputtet ledes til PAVO. 2.4.6 PAVOPAVO er en vaskemaskine, der renser den snavsede plast. Dette sker i en tromle på ca. 1 m diameter og en længde på ca. 2,5 m. Heri udsættes det let forurenede plast for en højtryksspuling, som er sammenlignelig med processen i et bilvaskeanlæg 2.4.7 DORADOI DORADO føres materialet frem via et transportbånd til et panel af infrarøde lamper, hvor materialet opvarmes til temperaturer mellem 90 og 140°C afhængigt af hvilke plasttyper, man ønsker at udsortere. Termoplast blødgøres ved disse temperaturer, og ved passage af et efterfølgende sæt af ruller med små riller trykkes de ønskede plasttyper fast i disse ruller og frasorteres.

Figur 7. DORADO. 3. Observationer under besøget3.1 Besøgets varighedDen 2002-07-27 fra kl. 09:00 til kl. ca. 15. 3.2 Tilførte materialer behandlet under besøgetAnlægget blev demonstreret for os under besøget med indsats af Italiensk shredderaffald i HERCULES. Shredderaffaldet lignede shredderaffald, som det også forefindes i Danmark. Til demonstration af genvinding af termoplast i ORION – DORADO havde man dog fundet et andet udgangsmateriale, som ikke var nærmere defineret, men som sandsynligvis stammede fra elektronikskrot. 3.3 DriftsforholdAnlægget er et demonstrationsanlæg, der kun er i drift i forbindelse med forsøg for potentielle kunder. Anlægget blev startet i forbindelse med vort besøg for at vise os dets formåen. 3.4 Output under besøgetFølgende output fra de forskellige procestrin kunne iagttages: Output fra HERCULES: Output fra AQUARIUS

Output fra ORION Output fra DORADO

3.5 RestprodukterIsær fra AQUARIUS og i mindre grad fra PAVO vil der fremkomme et restprodukt bestående af spildevandsslams med et indhold af tungmetaller. 4. Kritiske delprocesser og driftsparametreUnder besøget og drøftelserne med Salyp blev der ikke identificeret egentlige kritiske delprocesser og driftsparametre. 5. Miljømæssige forhold5.1 Emissioner til luftenDelprocesser med emissioner til luften er:

Der vurderes ikke at være nogen problemer med overholdelse af danske miljøkrav. 5.2 SpildevandsudledningSpildevandsudledning findes fra delprocesserne:

Mængden af det udledte spildevand vil være op mod 220 kg pr. time. Desuden vil der fremkomme en mængde tungmetalholdigt slam. Denne mængde kan ikke på det grundlag, vi kender, kvantificeres. 5.3 StøjStøj forventes ikke at give nogen belastning, der har nogen miljømæssig betydning. 5.4 LugtDer var ikke i bygningen, hvor anlægget var placeret eller uden for nogen lugt, der kunde identificeres med anlægget at spore. Dette selv om DORADO ikke var udstyret med filter til lugtfjernelse. 5.5 AffaldsproduktionAffald fra processen er primært spildevandsslam, som dog ikke kan kvantificeres på grundlag af de oplysninger, vi er i besiddelse af. 6. Arbejdsmiljømæssige forhold6.1 StøvbelastningDer var ikke nogen støvbelastning af betydning i hallen. Dette selv om HERCULES ikke var indkapslet og forsynet med afsugning, som det forventes at ville være tilfældet i et egentligt produktionsanlæg. 6.2 Internt støjniveauDet interne støj-niveau var lavt og vil med stor sandsynlighed kunne overholde danske krav. 6.3 TungmetalbelastningDemonstrationsanlægget var meget rent. Der var ingen støv på gulvet, hvorfor det ikke forventes at et produktionsanlæg vil give problemer med støvbelastning og deraf følgende belastning med tungmetaller. 6.4 Andet - fx lugtgener, vilkår i forbindelse med reparationsarbejde mv.Besøget var for kort til, at vi kunne foretage en detaljeret vurdering. Der var dog ingen mærkbare lugtgener under demonstrationen, men reparationsarbejde bør nok foretages med åndedrætsværn og evt. beskyttelsesdragt. 7. Beskrivelse af inputBilledet i figur 1 viser det indsatsmateriale, der blev benyttet under demonstration af anlægget under vort besøg.

Figur 8. Indsatsmaterialet. Shredderaffald fra Italien Materialets sammensætning kunne ikke oplyses, men man mente, at det var fremkommet udelukkende fra shredning af biler, som er det normale for de fleste shredderanlæg. 8. Beskrivelse af output8.1 GenereltSom det fremgår af Figur 2. Procesdiagram til behandling af shredderaffald. er der følgende outputs fra processen:

Besøgets varighed gav ingen muligheder for at analysere eller vurdere disse outputstrømme nærmere, hvorfor den følgende kvantificering udelukkende er baseret på oplysninger modtaget af Salyp under besøget. Der kan således ikke på grundlag af de følgende oplysninger opstilles nogen generel massebalance for shredderaffald. Massebalancen for dansk shredderaffald vil sikkert afvige en del på grund af shredderformaterialets noget anderledes sammensætning i Danmark. 8.2 FinesFines < 6 mm, som er output fra HERCULES, udgør ca. 50 % af shredderaffaldet. Fines består af ca. 50 % magnetisk materiale og ca. 50 % umagnetisk materiale. Salyp erkender, at denne del endnu er problematisk at afsætte, men har formodninger om, at den magnetiske del kan afsættes til stålindustrien til genvinding af jern. Især hvis materialet briketteres, er der muligheder for afsætning. 8.3 SkumplastSkumplast, som er output fra AQUARIUS udgør vægtmæssigt ca. 4 % af shredderaffaldet. Den genvundne skumplast har en kvalitet, så den problemløst kan afsættes til genbrug. Volumenmæssigt udgør dette output naturligvis en anselig andel. 8.4 Metal og træMetal og træ samt diverse er output fra ORION. Der er ikke givet nogen nærmere beskrivelse af dette output og dets evt. værdi og genvindingsmuligheder. 8.5 Termoplast og andre plasttyper samt gummiTermoplast er outputtet fra DORADO. Restmaterialet efter frasortering af termoplast er primært andre plasttyper og gummi. Sammen med skumplast udgør disse outputs efter Salyps oplysninger op til 35% af shredderaffaldet. 9. Økonomi9.1 Nødvendige investeringer til etablering af anlæggetUdgifterne til etablering af anlægget består dels i de i figur 2 skitserede delprocesser, dels i bygninger og dels i de nødvendige forsyningsanlæg og spildevandsanlæg. Salyp har udarbejdet et tilbud på leverance og opstilling af delprocesserne beskrevet i figur 1. Dette tilbud lyder på 15.502.500 DKK. Hertil kommer nødvendige bygninger, nødvendige forsyninger af el, vand mv. Spildevandrensning er ikke inkluderet i ovennævnte investeringer. 9.2 UdgiftsstrukturNedenstående data og forudsætninger er anvendt i beregning af omkostningerne til behandling af shredderaffald i Salyp-processen.

Driftsomkostninger

Beregnede udgifter Under ovennævnte forudsætninger bliver de samlede behandlingsomkostninger pr. ton shredderaffald 320 DKK. Der er heri ikke medregnet indtægter ved salg af genvundet materiale, ligesom besparelser ved mindre mængder materialer til deponering ikke er medregnet. Hvis det tilførte affald indeholder 35% plast, som kan sælges for blot 1 DKK/t, vil ”break even” være nået. På grund af det lave indhold af Fe og Al i affaldet vil salget af metaller kun bidrage meget lidt til den samlede økonomi. 10. Konklusioner og anbefalinger10.1 Egnethed for den danske affaldsstrukturHvis processer af denne type skal behandle alt shredderaffald i Danmark, kræver dette, at der bygges 2 - 3 anlæg. 10.2 Affaldets udnyttelsesgradSalypprocessen kan efter udsagn fra Salyp genvinde ca. 35 % af shredderaffaldet i form af forskellige plasttyper. Til gengæld står man tilbage med 65 % af shredderaffaldet, hvoraf fines udgør ca. 50 % af shredderaffaldet. Denne tilbageværende restdel vil have en meget lav brændværdi, der betyder, at der må tilføres energi, hvis denne restdel skal behandles termisk i en smelteproces. Det er vores vurdering, at det vil være svært at finde genanvendelsesmuligheder for denne restdel. 10.3 ØkonomienProcessens økonomiske muligheder kan belyses ud fra følgende eksempel:

Det kan herefter konkluderes, at hvis man kan opnå en pris på 0,24 kr. pr. kg genvundet plast, er break even opnået. I denne udregning er investeringerne i bygninger og spildevandrensningssystemer ikke medtaget. For rimeligt rent genbrugsplast vil der sandsynligvis kunne opnås væsentlig højere priser. Det skal dog hertil bemærkes, at Salyp ikke over for os har demonstreret, at deres proces kan genvinde plast i de nævnte mængder fra shredderaffald. 10.4 Miljømæssige problemstillingerProcessen hos Salyp medfører ikke direkte væsentlige miljøproblemer, men indirekte kan man være bekymret for, om processen efterlader en restdel, der fortsat skal deponeres. 10.5 Muligheder for know-how-formidlingSalyp nv

|

|||||||||||||||||||||||||||||||||