Teknisk udvikling af chiller med CO2 som kølemiddel

1 Sammendrag

1.1 Baggrund og formål

Med baggrund i den danske lovgivning på kølemiddelområdet, der træder i kraft fra 1. januar 2007, kalder det danske kølemarked nu på nye og bedre løsninger med naturlige kølemidler, som erstatning for de kraftige drivhusgasser. Allerede fra 2006 og 2-3 år frem vil der sandsynligvis opstå et vakuum på det danske kølemarked med færre udbydere af produkter, der på en omkostnings- og energieffektiv måde kan leve på til de gældende regler. Hovedparten af opstillede chillere i Danmark er produceret i udlandet, og de danske installatører og slutbrugere har derfor behov for danske alternativer. Dette vil øge behovet for nye aktører på markedet i Danmark, der med nye ideer og innovative løsninger kan frembringe konkurrencedygtige produkter, der opfylder såvel brugerkrav og lovgivningens retningslinier.

CO2 har sammenlignet med de øvrige naturlige kølemidler, som kan anvendes i forbindelse med vandkøleanlæg (chillere) flere fordele. CO2 er ugiftig og ubrændbar. Dette betyder, at der ikke behøves specielle anordninger mht. alarmer, nødventilation, brandsikring osv. Samtidig havner kølemidler i gruppe 2[1] (de ufarlige kølemidler), hvilket er en gevinst mht. design, konstruktion, service og vedligehold.

Udfordringerne for de CO2 baserede chillere ligger på områderne omkring anlæggenes højere arbejdstryk samt optimering af energiforbruget.

Det er projektets formål at undersøge designparametrene for 2 chillerløsninger hhv. i det høje og lave kapacitetsområde, hvor det højere arbejdstryk er imødekommet gennem design og materialevalg, og hvor energiforbruget er minimeret således, at chilleren kan konkurrere med de bedste anlæg, der er på markedet i dag.

1.2 Undersøgelsen

Markedsorienteringen har haft høj prioriteret i projektet, hvor markedets behov indledningsvis gennem interview med brugere er søgt afdækket indenfor klimatisering i kontorer og produktionsfaciliteter, samt proceskøling i fødevare, farmaceutisk, plastsprøjtestøbning og anden fremstillingsindustri.

Det tekniske udviklingsarbejde har været baseret på modelberegninger til optimering af komponenterne i systemet samt til af rørføringer. Modelforudsætninger er undervejs blevet valideret af komponentleverandørerne.

Resultaterne af den tekniske undersøgelse er sammenlignet med HFC chillere på pris og ydelse ved bench-marking af 6 forskellige produkter på det danske marked.

Projektet er udført ved ADVANSOR i perioden april-september 2006.

1.3 Hovedkonklusioner

Den skærpede lovgivning vedrørende anvendelse af HFC kølemidler giver ikke anledning til reduceret mængde HFC i chillere, men anledning til ændret praksis, idet kølemidlet vil blive opdelt på et større antal kreds med mindre end 10 kg. Der er således ikke nødvendigvis et tvingende miljølovgivningsmæssigt motivationsgrundlag for ny anvendelse af CO2 chillere.

En analyse af driftstimeomkostninger viser imidlertid, at der kan etableres et markedsdrevet købsmotiv for luftkølede CO2 chillere med præference foran HFC chillere. Det er dog et springende punkt, at sådanne løsninger uden yderligere lovmæssigt understøttende foranstaltninger alene vil være bæredygtige, hvis der kan udarbejdes anlægsdesign som kan fremstilles og markedsføres til priser, som er sammenlignelige med HFC anlæg.

Varmevekslere og kompressorer (inkl. sikkerhedsautomatik) er de væsentligste omkostningsbærere i CO2 chillere. Det er ikke så meget det højere tryk, som det er de lave producerede styktal, som giver anledning til højere anlægspriser. Det er således et forhold, der kan udbedres, hvis markedet stimuleres til øget efterspørgelse.

Fremstillingsprisen på en CO2 chiller afhænger i høj grad af den valgte udformning. Det vurderes, at optimerede CO2 chillere kan udgøre et konkurrencemæssigt seriøst alternativ under alle danske forhold.

Miljømæssigt er chillerområdet vigtig fordi flere og flere køleapplikationer vælger indirekte standard-units som teknologi. Der bliver således opstillet flere og flere chillere, da dette er en god, sikker og billig teknologi med minimal påvirkning for kunden.

Beregnes kølemiddelbesparelsen ved fuld markedsindtrængning under antagelserne i fodnoten[2] fås en besparelse på 1,7 tons CO2 pr. anlæg pr. år for de små anlæg, hvilket svarer til 31.200 tons pr. år totalt. For de store anlæg fås en besparelse på 9 tons CO2 per anlæg per år og 11.300 tons per år.

1.4 Projektresultater

Projektets tekniske udviklingsfokus har været knyttet til resultaterne fra en markedsundersøgelse, som angiver de overordnede rammer for den tekniske udviklingsdel:

- Der vil normalt ikke være udbredt accept af, at et anlæg meromkostning tilbagebetales over en årrække af energibesparelse

- Ingen er afvisende overfor brug af CO2

- Lavere energiomkostning er salgsmotiverende, hvis prisen er identisk

- Man ønsker billigst muligt køling indenfor lovgivningens rammer

- Mange vil øge antallet af flerkredsopbyggede chillere med HFC

- I den lave ende af kapacitetsområdet (50-100 kW) anvendes sjældent rådgiver

- Proces og serverkøling har højere andel af rådgiverydelser involveret

Resultaterne forekommer ikke overraskende, men vigtigheden af, at der eksisterer et markedsmotiv for opstilling af flerkreds HFC-chillere, hvis ikke CO2-chiller kan udgøre et prisneutralt alternativ målt på drifts- og anlægsomkostninger skal ikke undervurderes. Dette faktum udstikker således rammerne for det tekniske udviklingsarbejde.

Tidligere danske og internationale undersøgelser har vist, hvorledes COP værdien i transkritiske CO2-anlæg udover fordampningstemperaturen kraftigt afhænger af trykket i gaskøleren, afgangstemperaturen fra gaskøleren, den interne varmeveksler og kompressorvirkningsgraden. Disse forhold er i høj grad relevante at forholde sig til, når et køleanlæg skal virke i et bredt og varierende driftsområde. Konklusion er entydigt, at der findes et energioptimalt gaskølertryk for ethvert transkritisk driftspunkt.

For sikring af høj energieffektivitet er det derfor nødvendigt, at kunne styre trykket aktivt på højtrykssiden i forhold til de aktuelle driftskonditioner for en chiller opstillet under danske forhold.

Der er i projektet udviklet et optimeret gaskølerdesign, som muliggør maksimal udnyttelse af udeluftens kølepotentiale og derved tilsikrer laveste mulige afgangstemperaturer ud af gaskøleren ved udetemperaturer højere end 12-15°C. Det er værd at bemærke, at med dette design kan opnås bedre COP værdier for CO2 chilleren i forhold til R134a i alle året driftstimer.

Som sammenlignende målestok er der opstillet ydelsesdata for 5 forskellige chiller-producenter med variation i anvendte kompressorer og kølemidler.

COP for luftkølede chillere, kapacitet 300 ± 20 kW

| Leverandør | Tind | Tud | Kølemiddel | Kompressor | Udeluft | COP fodnote [3] |

| - | [°C] | [°C] | - | - | [°C] | (Qo/Pkomp) |

| A | 7 | 12 | R-22 | Hermetisk skrue | 35 | 2.75 |

| A | 7 | 12 | R407C | Semihermetisk | 35 | 2.85 |

| B | 7 | 12 | R407C | Semihermetisk | 35 | 3.25 |

| B | 7 | 12 | R134a | Semihermetisk | 35 | 2.85 |

| C | 7 | 12 | R407C | Scroll | 35 | 3.37 |

| D | 7 | 12 | R410A | Scroll | 30 35 |

3.29 2.85 |

| E | 7 | 12 | R407C | Scroll | 25 30 35 |

3.73 3.21 2.71 |

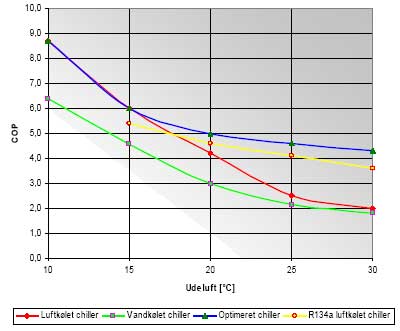

Sammenlignes COP værdier i tabellen med den gule kurve i nedenstående figur ses, at energiforbruget i praksis generelt er ca. 10-12% højere end beregnet og tallene understøtter således, at det er muligt at lave en luftkølet chiller, hvor energiforbruget med CO2 som kølemiddel er lavere end for de HFC løsninger, der findes på markedet i dag.

Figur: COP afhængighed af udeluftstemperatur for forskellige CO2 chiller design

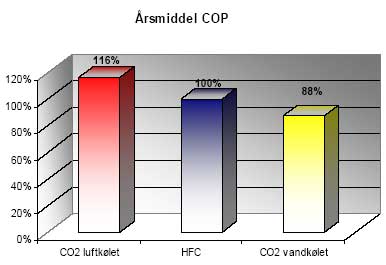

Betydningen af den bedre performance med CO2 er illustreret ved den årlige middel COP, som er beregnet drift ud fra time for time data fra DRY. I figuren herunder, er vist at en luftkølet CO2-chiller kan forventes at have ca. 15-20% lavere årligt energiforbrug end en HFC chiller. Vandkølede CO2 chillere vil have højt energiforbrug pga. mange timer med høj temperatur ud af gaskøleren.

Figur: Årsmiddel COP for CO2 løsninger samt HFC til proceskøling

Delkonklusionen på undersøgelserne er således, at det kan lade sig gøre at opfylde kriteriet fra markedsstudiet om lavere energiforbrug.

Det andet – og mest væsentlige kriterium – er at nedbringe salgsprisen til niveauet for HFC-chiller gennem anlægsdesign. Heri ligger fortsat en meget stor udfordring.

Der er forsøgt at anlægge en analytisk tilgang til vurdering af selve fremstillingsomkostninger vha. et 3D PLS program. Programmet er bl.a. blevet anvendt til at fortage konsekvensberegninger vedrørende montage og materialeomkostningerne ved alternative rørføringer og materialevalg samt til sammenligning af alternative systemudførelser. Det konkluderes om 3D PLS, at beregning af designomkostninger kan medføre besparelser, som kan tilbagebetale anskaffelsen. Det konkluderes samtidig, at montagen - til trods for de høje designtryk - ikke udgør den væsentligste omkostningsfaktor. Varmevekslere og kompressorer (inkl sikkerhedsautomatik) viser sig at være de væsentligste omkostningsbærere i CO2 chillere. Det er ikke så meget det højere tryk, som det er de lave producerede styktal, som giver anledning til de højere komponentpriser. Det er således et forhold, der kan udbedres, hvis markedet stimuleres til øget efterspørgelse. Hertil kommer, at der på visse anvendelser mangler egnede konkrete produkter. Ekspempelvis eksisterede ved projektets begyndelse ikke kommercielle switches eller olieudskillere, hverken til CO2 eller til de krævede trykspecifikationer. ADVANSOR har i samarbejde med en underleverandør udviklet en digital switch, der kan monteres i CO2 kompressorer til styring af olieniveau. Gennem projektforløbet har der endvidere været dialog med flere producenter af olieudskillere til HFC kølemidler. En større international udbyder har som resultat valgt at udvikle 130 bars olieudskiller til CO2. Det er yderst positivt, da det vil blive medvirkende årsag til lavere pris på kommercielle CO2 chillere.

Projektarbejdet har således foranlediget, at der efterfølgende er mulighed for at opbygge et sikkert oliehåndteringssystem til transkritiske CO2 applikationen.

Fodnoter

[1] Bekendtgørelse 1141

[2] Kølemiddel: R134a, Lækage: 10%, Tab af kølemiddel ved skrotning: 50%, Levetid: 15 år

[3] Køleydelse/kompressoroptag, excl pumper og ventilatorer

Version 1.0 Januar 2007, © Miljøstyrelsen.