Teknisk udvikling af chiller med CO2 som kølemiddel

6 Anlægsopbygning

6.1 Komponentdesign

6.1.1 Sammenføjningsmetoder og materialevalg

I tidligere projekter er der anvendt kobber i subkritiske anlæg (op til 40 bar), mens der til transkritiske anlæg (op til 120 bar) hyppigt ses hydrauliske rør og skæreringfittings, som er dyre, men giver kort montagetid. Endvidere viser erfaringer, at skæreringfittings løsnes under drift pga. vibrationsudbredelse i rørsystemet, mens kobber er følsomt overfor udmattelsesbrud.

I nærværende projekt fokuseres på svejste stålrør, som materialemæssigt er billigt, mens montageprisen (svejsesamling) skal holdes nede gennem kompaktrørføring og nøje planlagte rørtræk, som kan standardiseres.

I denne forbindelse er der i projektet valgt at inddrage anvendelse af 3D plant layout system (3D-PLS), som eksempelvis kendes fra planlægningen af store rørinstallation ombord på skibe eller i kemisk industri. Der findes flere udbydere af disse meget avancerede 3D-PLS systemer, hvoraf hovedparten ved nærmere eftersyn viser sig at være for omkostningstunge til at kunne retfærdiggøre investeringen indenfor produktionsforberedelse af chillere.

Der er derfor at valgt at fokusere på løsninger med nedenstående minimum kravspecifikation.

- 2D og 3D layout faciliteter

- Prædefinerede rør, fittings og ventiler

- Design af trykbeholdere

- Automatisk styklistegenerator

- Komponentdatabase

- Kompatibelt med AutoCAD

- P&ID facilitet

Et 3D PLS program er bl.a. blevet anvendt til at fortage konsekvensberegninger vedrørende montage og materialeomkostningerne ved alternative rørføringer og materialevalg samt til sammenligning af alternative systemudførelse (2x4 cases, se afsnit 7).

Det konkluderes om 3D PLS, at beregning af designomkostninger kan medføre besparelser, som kan tilbagebetale anskaffelsen.

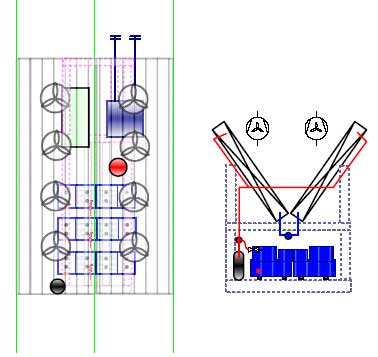

Chillerløsninger kan udføres ganske kompakt, som vist i figur 6.1 nedenfor.

Figur 6.1: Planarrangement af luftkølet CO2-chiller med 300 kW kuldeydelse.

3D PLS er anvendt til at planlægge komponenternes indbyrdes placering på rammen. Der anvendes i den viste konfiguration et minimum af fittings og ventiler (ikke vist). Antallet af samlinger (svejsesømme) og forbruget af fittings fremkommer direkte fra tegningen. Det fremgår endvidere, at gaskøleren er den dimensionsgivende komponent i systemet.

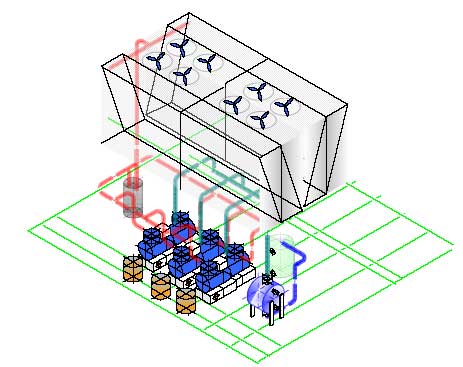

Figur 6.2: Isometrisk komponentlayout for 300 kW chiller

Tabellen nedenfor viser hhv. driftstryk og designtryk for hhv. lavtrykssiden og højtrykssiden samt de komponenter der tilhører disse dele af anlægget.

Tabel 6.1: Oversigt over driftstryk og designtryk for hovedkomponenter

| Driftstryk [bar] |

Designtryk [bar] |

Hovedkomponenter | |

| Lavtrykside | 38 | 60 | Sugeledning Ventiler Skueglas Fordamper Væskereceiver |

| Højtrykside | 60-90 | 100 | Trykledning HT ventiler Olieudskiller Oliereservoir Gaskøler |

Rørdimensionerne er små for CO2-chilleren sammenlignet med HFC og ammoniak. For 300 kW kan alle hovedrør udføres i Ø40mm, mens der kan anvendes Ø32mm til 80 kW enheden.

6.1.2 Gaskøler

Ved udformning af gaskøleren skal tilstræbes at opnå lavest mulig afgangstemperatur på CO2-siden. Ved temperaturer under 31°C skal gaskøleren endvidere fungere som almindelig kondensator med mulighed for fri væskedræning.

I figur 6.3 nedenfor er vist den principielle udformning af en gaskøler egnet til transkritiske CO2-chillere. Princippet med at opdele gaskøleren i sektioner er udøvet med henblik på at tilnærme modstrømsvarmeveksling mellem luft og CO2.

Figur 6.3: Principiel udformning af luftkølet gaskøler

6.1.3 Oliemanagement

CO2 kompressorer har forholdsvis højt olie carry-over i trykgassen pga. den høje gasdensitet. Under transkritiske forhold kan der være op til ca. 3-5 olieprocent i trykgassen, og der findes ikke standardolieudskillere tilgængelige. Uden en form for olieudskilning vil kompressoren efter kort tid mangle olie og havarere. Der har været mange nylige eksempler på dette såvel i praksis som i laboratorier. Endvidere vil store mængder olie i f.eks. mikrokanaler kunne reducere varmeovergangen i varmevekslere og dermed øge energiforbruget unødigt. Det er derfor væsentligt, at inkludere løsninger på såvel olieudskilning som balanceret olietilbageføring i projektet. For at minimere potentielle problemer med oliereturen skal anvendes olier (PAG eller POE), som er blandbare med CO2 ved de forekommende driftstryk. Dette er forhold løst i samråd med kompressorleverandøren.

Ved anlæg opbygget med en enkelt kompressor er kravene til oliehåndtering mindre problematiske, da al olien fra olieudskiller, reservoir og fra fordamper via sugeledningen i sagens natur skal ledes tilbage til en og samme recipient.

Det er imidlertid pga. kapacitetsområdet nødvendigt at opbygge CO2-chillere med multiple kompressorer. De enkelte kompressorer skal have samme mængde olie retur, som de mister under driften, og samtidig må de ikke overfyldes med olie, da det også kan føre til kompressorhavari.

Hvis alle kompressorer altid er i drift samtidig kan der tilsigtes en balanceret olieretur til de enkelte kompressorer ved at udforme rørføring således, at oliens strømningsvej tilbage til hver kompressorer er identisk.

Ved kapacitetskontrol med ind- og udkobling af kompressorer stiger kompleksiteten og sikring af balanceret olietilbageføring alene gennem rørudformningen kan blive en risikofyldt affære.

Den sikre løsning består at udstyre hver kompressor med en olieniveauswitch, som sikrer oliereturen til hver kompressor individuelt. Niveauswitchen kalder automatisk på olie til kompressoren, når niveauet falder under en mindste tilladelig værdi og lukker omvendt for oliereturen, når niveauet i kompressoren stiger over et givet niveau.

Løsningen indeholder således 1 stk. olieswitch med aktueret ventil pr. kompressor, 1 stk. fælles olierecipient og en fælles olieudskiller.

Der eksisterede ved projektets begyndelse ikke kommercielle switches eller olieudskillere, hverken til CO2 eller til de krævede trykspecifikationer.

ADVANSOR har i samarbejde med en underleverandør udviklet en digital switch, der kan monteres i CO2 kompressorer til styring af olieniveau.

Det er muligt at fremstille egne olieudskillere, som dels virker vha. gravitation (de større oliedråbers medriving i gassen reduceres, når gashastigheden reduceres) dels ved gennemstrømning af filterlignende materialer.

Gennem projektforløbet har der været dialog med flere producenter af olieudskillere til HFC-kølemidler. En større international udbyder har som resultat valgt at udvikle en 130 bars olieudskiller til CO2. Det er yderst positivt, da det vil blive medvirkende årsag til lavere pris på kommercielle CO2-chillere.

Projektarbejdet har således foranlediget, at der efterfølgende er mulighed for at opbygge et sikkert oliehåndteringssystem til den transkritiske CO2 -applikation.

6.1.4 Kompressor

Der findes flere leverandører af højtrykskompressorer på markedet. Mange af producenterne har dog ikke store kompressorer, men kun mindre kompressorer for anvendelse til kommerciel køling og AC. Dog findes der 4 leverandører der producere større kompressorer. Dette er Mycom, Dorin, Bock og Bitzer. Afhængig af chillerens kapacitetsområde kræves mellem 6 og 10 kompressorer på en ramme for at opfylde kølebehov op til 300 kW. For at reducere anlægsomkostningerne er det ønskeligt at reducere antallet af kompressorer, da hver enkelt kompressor indebærer ekstra omkostninger i form af olieniveaukontrol, sikkerhedsautomatik, ventiler og instrumentering.

6.1.5 Fordamper

Valget er varmevekslere er vanskeligt primært ud fra de strenge krav til små temperatur-differencer (små tab) samt de høje tryk. På baggrund af er det vurderet nødvendigt at anvende en oversvømmet fordamper (høj effektivitet) og diverse varmevekslertyper er vurderet i forhold til de høje tryk. ”Plate and shell” eller ”Plate and disc” varmevekslerne har pladevarmevekslernes fordel forhold til kompakthed og pris, men samtidig rørbundtvekslerens egnethed til anvendelse ved høje tryk.

Designtryk for varmevekslerne er fastlagt til 38 bar driftstryk / 60 bar stilstandstryk.

Der er udsendt specifikationer på fordamper til 8 mulige leverandører, hvoraf 3 er i stand til at opfylde specifikationerne. Prisindekset for de 3 tilbud på en fordamper med 300 kW kuldeydelse er angivet i tabellen.

| Leverandør | A | B | C |

| Prisindeks | 100 | 136 | 147 |

Der ses at eksistere en forholdsvis stor spredning på producenterne. Sammenlignet med varmeveksler-priser til HFC-chiller er prisniveauet mellem 50 og 100% højere.

6.1.6 Stilstandstryk

Ved stilstand vil trykket på fordampersiden stige pga. varmeindfald. Man kan vælge at lade en kompressor fjerne damp fra fordampersiden til HT-siden (pump down) eller udforme anlægget så fyldningen trykudlignes i det samlede anlægsvolumen (samme tryk på HT og LT siden). Stilstandstrykket er således afhængigt af anlægsfyldning, anlægsvolumen og stilstandstemperatur.

Der er forskel på vandkølede og luftkølede anlæg. Luftkølede anlæg har større volumen på højtrykssiden hvilket både reducerer stilstandstrykket ved total trykudligning og trykket på HT siden ved pump-down.

6.1.7 Sikkerhedsaspekter

CO2 henregnes til kølemiddelklasse 2, sikkerhedskølemidler, som ikke er brændbare eller giftige.

CO2 betragtes i almindelig henseende ikke som toksisk, men som med alle andre stoffer er det et spørgsmål om koncentration, man udsættes for. Ved langstidsophold i forhøjet CO2 atmosfære vil kroppen udvise forskellige fysiologiske reaktioner. Følgende grænser er relevante at observere:

- Mellem 2-3 volumeprocent kan der forekomme øget åndedrætsfrekvens og hovedpine

- 4% er normalgrænseværdi for IDLH (Immediate Danger to Life and Health)

- 5% sætpunkt anvendes for lav alarm som starter nødventilation.

- 10% er den lavest rapporterede dødbringende koncentration

Frostforbrænding fra væske er ikke relevant, idet CO2 ikke kan eksistere på væskeform under trippelpunktet ved 5,2 bar a.

CO2 udvikler ingen reaktionsprodukter ved varme og ild.

Det høje tryk som er 5-10 gange højere end i andre anlæg kan give anledning til overvejelser omkring energiudladning ved brud på rørledning, beholdere o.lign. Ved fri atmosfærisk ekspansion er ekspansionsenergi (eksplosionsenergi) er afhængig af massen i komponenten, trykket samt kølemidlets isentrope forløb.

Sammenlignet med eksempelvis R22 har R22 en højere eksplosionenergi ved høje temperaturer (>120C), som f.eks. ville kunne opstå ved brand.

Ved fri ekspansion kan CO2 danne tøris, og rørføring fra ekspansionsventil skal derfor udføres, så det ophobning og blokering fra tøris ikke kan opstå.

I enkelte undersøgelse er der gennemført teoretiske beregninger omkring BLEVE (Boiling Liquid Explosion), et fænomen som tidligere primært er undersøgt ifm. LPG tanke. Fænomenet opstår, når et indespærret volumen af væske eller overkritisk fluid udsættes (ved brud eller lign.) for en pludselig trykreduktion, hvorved der dannes en overhedet væskefase, som fordamper momentant. Den momentane fordampning udvikler så stor gasmængde, at der dannes en ultrahøj trykgradient, som kan sprænge beholder på samme måde som ved en eksplosion. I praktiske forsøg med CO2 har ingen dog kunne identificere fænomenet under styrede laboratorieforhold. Det har heller ikke i litteraturen været muligt at fremdrage eksempler på CO2 tanke, hvor der skulle være problemer med opbevaring. Forholdet omkring BLEVE synes således primært at være af akademisk interesse snarere end af praktisk karakter.

Samlet vurderet er der ikke sikkerhedsmæssige aspekter, som kræver ekstraordinære foranstaltning sammenlignet med andre kølemidler.

Version 1.0 Januar 2007, © Miljøstyrelsen.