Miljøprojekt nr. 1115, 2006

Brancheindsats for jern- og metalstøberier

Delprojekt 1 - Organiske bindere og tilsætningsstoffer Fase 1.2: Fastlæggelse af organiske binders og tilsætningsstoffernes miljømæssige fingeraftryk

Indholdsfortegnelse

1 Udvalg af bindere og forsøgsprogram

6 Analyseresultater målt med direkte visende udstyr

- 6.1 Benzen-, kulbrinte- og CO-udvikling

- 6.1.1 Kulbrinteudvikling (furanbindere)

- 6.1.2 CO-udvikling (furanbindere)

- 6.1.3 Kulbrinteudvikling (cold-boxbindere)

- 6.1.4 CO-udvikling (cold-boxbindere)

- 6.1.5 Kulbrinteudvikling (skalsand)

- 6.1.6 CO-udvikling (skalsand)

- 6.1.7 Kulbrinteudvikling (resolbindere)

- 6.1.8 CO-udvikling (resolbindere)

- 6.1.9 Pyrolyseproduktudvikling mellem 1 og 90 min efter afstøbning fra furan D-3 90 Fe og cold-box S-1 90 Fe

- 6.1.10 Pyrolyseproduktudvikling efter udslagning i varm tilstand fra furan D-3 U Fe og cold-box S-1 U Fe

- 6.2 Analyseresultater pyrolyseproduktudvikling opsamlet ved filter

7 Resultater fra tidligere undersøgelser af furan- og coldboxbindere

8 Pyrolyseproduktudvikling fra organiske additiver til bentonitbundet sand

- 8.1 Pyrolyseproduktudvikling målt på laboratoriebasis ved GO-APIC projektet

- 8.2 Pyrolyseproduktudvikling målt på støberierne I til III

- 8.3 Udvikling af pyrolyseprodukter fra betonitbundet sand tilsat 3 forskellige additiver

9 Test af on-line måleudstyr til registrering af udviklet pyrolyseprodukt

- 9.1 Testopstilling

- 9.2 Formfremstilling og afstøbning

- 9.3 Testresultater

- 9.4 Kommentarer til måleresultaterne med MIMS-udstyret

10 Test af binder udvalgt af støberier

- 10.1 Binder-/hærderdata

- 10.2 Forsøgsmodel

- 10.3 Blandeprocedurer

- 10.4 Formfremstilling

- 10.5 Afstøbning og prøvetagning

- 10.6 Analyseresultater

12 Forslag til fremtidig test af kemisk binderes og organiske additivers pyrolyseproduktudvikling

13 Erfaringer med pyrolysegasudvikling

Forord

Nærværende rapport beskriver indhold og resultater i delprojekt 1 af hovedprojektet ”Brancheindsats for jern- og metalstøberibranchen” under Miljøstyrelsens program for renere produkter. Brancheindsatsen består af 2 delprojekter. I denne rapport præsenteres Fase 2 af delprojekt 1.

Målet med fase 2 er at udvikle et miljøvurderingssystem for organiske bindere og tilsætningsstoffer. Baseret på en analyse af pyrolyseprodukter, som udvikles under støbning og afkøling af forme og kerner fremstillet med organiske bindere. Eller bentonitbundet sand, tilsat organiske tilsætningsstoffer, som fx kulmel.

Opsamling af pyrolyseprodukter samt analysen af udviklede pyrolyseprodukter er foretaget ved hjælp af diverse filtre for senere analyse på et kemisk laboratorium, samt ved hjælp af direkte visende CO-målere samt photo- og flammeionisationsdetektorer (PID og FID).

Formålet med de to parallelle analysemetoder er at undersøge, om en direkte analyse med CO-måler, PID eller FID kan give et tilstrækkeligt grundlag for en miljøvurdering af de for tiden og fremtidig anvendte organiske bindere og tilsætningsstoffer i støberiindustrien.

En direkte analyse af pyrolyseprodukterne vil muliggøre en hurtig billig miljøvurdering af de for tiden nyudviklede anvendte bindere samt tilsætningsstoffer i støberiindustrien.

Projekterne er udført i perioden 2002-2004.

Hovedprojektet er udført af Danske Støberiers Brancheforeningen med

Teknologisk Institut og Instituttet for Produktudvikling som underleverandører på henholdsvis delprojekt 1 og delprojekt 2.

Sammenfatning og konklusioner

En analyse af pyrolysegassen fra støbeforme bundet med organiske bindere eller forme tilsat organiske additiver viser, at kulmonoxyd og benzen er de to mest miljøbelastende stoffer. Ud over de nævnte stoffer udvikles under støbeprocessen og efterfølgende afkøling af de støbte sandforme pyrolysestoffer, som f.eks. formaldehyd, fenol og svovldioxyd. Samtlige stoffers udvikling er afhængig af binder- og tilsætningsstoftype, tilsætningsmængde samt den termiske belastning. Dvs. metallets støbetemperatur, form- og metalvægt.

Baggrund og formål

Støberibranchens arbejdsmiljø belastes i betydeligt omfang af pyrolysegasser fra støbeforme fremstillet med organiske bindere eller støbeforme tilsat organiske tilsætningsstoffer.

Målet med projektet er at udvikle et miljøvurderingssystem for organiske bindere og tilsætningsstoffer. Grundlaget for vurderingssystemet baseres på en analyse af pyrolyseprodukter, som udvikles under støbning og afkøling af forme fremstillet med organiske bindere, eller forme fremstillet af bentonitbundet sand, tilsat organiske tilsætningsstoffer som f.eks. kulmel. Samtidig havde projektet til formål at generere data til UMIP-databasen.

Undersøgelsen

Til formålet blev udviklet en standardmodel egnet til fremstilling af sandforme med div. kerne- og formbindere samt emhætte og afkastsystem. Udstyret er egnet til kontinuerlig udtagning af gasprøver til online-analyse af pyrolysegas for kulmonoxyd og den samlede andel af aromatiske kulbrinter. Tillige kan udtages gasprøver til filteranalyser for fenol, formaldehyd, svovldioxyd samt polyaromatiske kulbrinter. Udstyret er udviklet af Teknologisk Institut og afprøvet i samarbejde med Danmarks Tekniske Universitet.

Hovedkonklusioner

Med den udviklede testmetode kunne påvises, at kulmonoxyd og benzen er de mest miljøbelastende stoffer i pyrolysegasser fra de mest anvendte organiske bindere og tilsætningsstoffer. Uanset binder- og tilsætningsstoftype er udvikling af kulmonoxyd og benzen repræsenteret med de største værdier.

Derfor vil det for en fremtidig vurdering af bindernes og tilsætningsstoffernes miljøbelastning være oplagt at analysere for benzen og kulmonoxyd.

Alt efter bindertypen og tilsætningsstof kan analysen evt. udvides med f.eks. svovldioxyd, fenol eller formaldehyd.

Producenter af organiske bindere og tilsætningsstoffer udvikler nye bindersystemer og tilsætningsstoffer eller modificerer løbende deres produkter. Derfor bør støberier ved skift til et nyt produkt kræve, at leverandøren foreviser resultatet af en miljøvurderingsattest eller kræve, at leverandøren gennemfører testen med det specifikke produkt. Med resultatet fra miljøvurderingen i hånden har det enkelte støberi mulighed for at bedømme konsekvensen ved et skift til et andet produkt.

Projektresultater

Til vurdering af binder og tilsætningsstoffers miljøbelastning anvendes ”Fortyndings-faktoren” (udvikling/grænseværdien). Her kan konstateres, at benzenudviklingen påvirker miljøet mest. Dette gælder for den overvejende del af de undersøgte bindere. Således er den gennemsnitlige fortyndingsfaktor ved de undersøgte furanbindere for benzen og kulmonoxyd 395 hhv. 265. Til sammenligning er fortyndingsfaktoren ved cold-box-binderne for benzen gennemsnitlig 880 og for kulmonoxyd 204. Ved de øvrige undersøgte bindertyper er forholdet mellem benzen og kulmonoxyd i forhold 1:2. Miljøbelastningen fra de øvrige stoffer som fenol, formaldehyd og svovldioxyd, er meget begrænset i forhold til benzen eller kulmonoxyd. Fortyndingsfaktorerne for disse stoffer er i gennemsnit hhv. 4, 15 og 1.

Ved de organiske tilsætningsstoffer er miljøbelastningen fra kulmonoxyd ca. 20 gange større end ved benzen. Miljøpåvirkning fra f.eks. fenol og svovldioxyd er ligesom ved binderne på et meget lavt niveau.

Under støbning og afkøling af forme, afstøbt i støbejern, er udviklingsforløbet for bl.a. kulmonoxyd og samtlige kulbrinter på det højeste niveau, ca. 2 til 5 minutter efter afstøbning. I de efterfølgende 30 til 40 minutter aftager udvikling af pyrolysegasserne gradvis. Udviklingskurven for kulbrinterne ændres ved udstøbning af metaller med lavere støbetemperatur end støbejern, som f.eks. aluminium. I dette tilfælde observeres et stigende forløb de første 30 minutter efter afstøbning. Kulmonoxydudviklingen er på det højeste niveau umiddelbart efter afstøbning. Ved begge stoffer måltes dog en væsentlig mindre udvikling. Afhængig af bindertypen er miljøbelastningen fra benzen ca. 40 til 120 gange lavere og for kulmonoxyden mellem 20 til 90 gange lavere i forhold til støbejern.

Summary and conclusions

Analyses of pyrolytic gases from moulds bound with organic binders or moulds with organic additives show that carbon monoxide and benzene have most impact on the environment. In addition to the mentioned agents, pyrolysis agents such as formaldehyde, phenol and sulphur dioxide are developed during the casting process and the additional cooling of the sand moulds. The development of all agents depends on the type of binder and additive, the amount of additives as well as the thermic exposure. That is the casting temperature of the metal, mould and metal weight.

Background and purpose

Pyrolytic gases from moulds, made with organic binders or organic additives, have a large impact on the working environment in the foundry industry.

The objective of the project is to develop an environmental appraisal system for organic binders and additives. The basis of the valuation system is based on an analysis of the pyrolysis products that develop during casting and cooling of moulds made with organic binders, or bentonite bounded sand, containing organic additives like coaldust. Another objective of the project was to generate data for the UMIP-data base.

The investigation

A prototype was developed with the purpose of making sand moulds with core and mould binders as well as extraction systems. The equipment is developed for continuous extraction of gas samples for online analysis of carbon monoxide from pyrolytic gases and the total amount of aromatic hydrocarbons. In addition gas samples can be extracted for filter analysis of phenol, formaldehyde, sulphur dioxide and polyaromatic hydrocarbon. The equipment has been developed by Danish Technological Institute and tested in cooporation with Technical University of Denmark.

Conclusion

With the test method developed for this study it was possible to establish that carbon monoxide and benzene are the two agents from pyrolytic gases, from the most applied organic binders and additives, with most impact on the environment. Evolution of carbon monoxide and benzene display the highest values irrespective of type of binder and additive.

Therefore it will be natural in the future to analyse for benzene and carbon monoxide in order to evaluate the environmental impact of binders and additives.

Depending on type of binder and additive, the analysis can be extended to include e.g. sulphur dioxide, phenol or formaldehyde.

Manufactures of organic binders and additives develop new binder systems and additives or modify their products continuously. When changing to a new product, foundries should request that suppliers document the results of environmental evaluations or require that they carry out tests of new products. With the result from an environmental evaluation it is possible for each foundry to evaluate the consequences of changing to another product.

Project results

For an evaluation of binders and additives’ environmental impact the ”Attenuation Factor” (evolution/limit value) is applied. From this it is established that the evolution of benzene has the greatest impact on the environment. This applies for a majority of the tested binders. The average attenuation factor for the examined furan binders is therefore for benzene and carbon monoxide 395 and 265 respectively. By comparison the attenuation factor for cold-box-binders for benzene has an average of 880 and for carbon monoxide 204. For the other binder types examined the ratio between benzene and carbon monoxide is 1 to 2. The environmental impact for agents like phenol, formaldehyde and sulphur dioxide is limited compared to benzene or carbon monoxide. The attenuation factor for these agents has an average of 4, 15 and 1 respectively.

For the organic additives the environmental impact from carbon monoxide is approx. 20 times greater than for benzene. Just as with binders, the environmental impact from e.g. phenol and sulphur dioxide is at a very low level.

During casting and cooling of moulds moulded in cast iron the development of carbon monoxide and all hydrocarbons is at its highest level approx two to five minutes after pouring. In the following 30 to 40 minutes the development of the pyrolytic gasses decreases gradually. The development curve for hydrocarbons changes at pouring of metals with lower casting temperature than cast iron, such as aluminium. In this case an upward curve is observed the first 30 minutes after pouring. The carbon monoxide development is at its highest level immediately after pouring. However, considerably lower levels of both were recorded. Dependent on binder type the environmental impact from benzene is approx. 40 to 120 times lower and for carbon monoxide between 20 to 90 times lower compared to cast iron.

1 Udvalg af bindere og forsøgsprogram

Ved mødet den 30. oktober 2002 med referencegruppen hos DTU blev følgende bindergrupper, hhv. skalsandstyper udvalgt:

- Cold-boxbinder

- Furanbinder

- Resol-CO2-binder

- Skalsand

Forsøgsprogrammet og binderinformationer fremgår af skema 1.1 - 1.3. (se bilag 3)

Der blev udtaget i alt 3 cold-boxbindere. 2 bindere fra leverandør S og 1 bindertype fra leverandør D.

Samtlige furanbindere er leveret af leverandør D. Dette skyldes at der for tiden kun er en leverandør af furanbinder, som har næsten 100 % af markedsandelen i Danmark.

Ved resolbinderen blev udvalgt en binder fra leverandør S og B.

Skalsandet er udtaget hos 2 støberier. Ved SKD er der tale om skalsand baseret på nysand og skalsandet fra SKS er baseret på regenereret sand.

De ovenfor nævnte bindergrupper er udvalgt på følgende baggrund:

- Cold-boxbinder, er den mest anvendte bindertype til fremstilling af kerner, dvs. at ca. 60 % af kerner er fremstillet med denne bindertype.

- Furanbinder, er den mest anvendte binder til fremstilling af støbeforme med kemisk bundet sand. Binderen anvendes til fremstilling af stort støbegods dvs. med vægt fra 100 kg til 100 t.

- Resol-CO2-binder, anvendes i begrænset omfang til fremstilling af kerner. Binderen er udvalgt af 2 grunde

1. Kræver mindre personbeskyttelse ved håndtering i forhold til cold-boxbinder

2. Alternativ til cold-boxbinder

- Skalsand, (binderbelagt af leverandøren) anvendes til form- og kernefremstilling. Skalsand anvendes hovedsagelig til fremstilling af småt støbegods med krav om stor målenøjagtighed

2 Forsøgsmodel

Til formålet blev fremstillet en model bestående af over- og underpart. Modellens form er kubisk med følgende dimensioner:

L = 125 mm

B = 125 mm

H = 50 mm

Rumfang = 0,78 dm³

Modellen er todelt med halvdelen monteret på hver sin modelplade. Indløbene

(2 stk.) og skumrende er monteret i overparten (se figur 2.1).

Figur 2.1. Modellen af under- og overparten

Dimensionerne af modelpladerne er:

270 x 270 mm

Modelpladerne indspændes i 2 aftagelige rammer med samme arealdimension som modelpladerne. Rammernes højde er 95 mm.

Formdimension: 270 x 270 x 195 mm

Formvægt: 19,5 kg

Godsvægt (Fe): 6,4 kg (metal/sandforhold 1:3)

Godsvægt (Cu): 7,0 kg (metal/sandforhold 1:2,8)

Godsvægt (Al): 2,4 kg (metal/sandforhold 1:8,1)

3 Blandeprocedurer

Til blanding af samtlige forsøgsblandinger, med undtagelse af skalsand, anvendes en 30 kg vingeblander.

3.1 Cold-boxsand

Sandtype: Dansand S 29

Sandmængde: 22 kg

Binder del 1: 176 g ~ 0,8%

Binder del 2: 176 g ~ 0,8%

Sand og del 1 blandes i 1 min. Efterfølgende tilsættes del 2 og det hele blandes i yderligere 1 min.

3.2 Resol CO2-sand

Sandtype: Dansand S 29

Sandmængde: 22 kg

Bindermængde: 550 g ~ 2,5%

Sand og binder blandes i 2 min.

3.3 Furansand

Sandtype: Dansand S 29

Sandmængde: 22 kg

Bindermængde: 220 g ~ 1%

Syremængde: 88 g ~ 0,4%

Sand og binder blandes i 1 min. Efterfølgende tilsættes syren (PTS hhv. BS) og det hele blandes i yderligere 1 min.

3.4 Skalsand

Modtages brugsklar fra støberierne, som oplyser følgende:

SKD SKS

Kornstørrelse: mm 0,15 0,19

Bindertilsætning: % 4,0 4,5

Binderprocent: Pakelit Albertus- Hüttenes

4 Formfremstilling

Formene fremstilles umiddelbart efter afsluttet blandeproces ved håndstampning. Opformningstiden for begge parter er max. 5 min. Dette gælder dog ikke for skalsandsformene.

4.1 Cold-box

Afhærdning: I varmluftsovn ved max 70°C i 1,5 timer, dvs. når formparternes temperatur,

50 mm under overfladen i centrum af formparten, har nået den nævnte temperatur.

4.2 Resol-CO2

Afhærdning foregår efter samme fremgangsmåde, som ved cold-boxbinderne.

4.3 Furan

Til afhærdning tilsættes 0,4 % paratoluensulfonsyre (PTS) af sandmængden ved binderne D-3 og D-4. Ved binder D-3 B tilsættes 0,4 % benzensulfonsyre af sandmængden.

4.4 Skalsand

I modsætning til den sædvanlige fremstillingsmetode (skalforme) blev der ved det aktuelle projekt fremstillet massive forme med de samme dimensioner, som de øvrige forsøgsforme (se figur 5.1.1).

Formene afhærdes gennem opvarmning af modellen til 280°C og afsluttes efter 2 timer, når formtemperaturen i centrum af formen, 10 mm under overfladen, har nået en temperatur på 210°C.

Samtlige forme henstår efter endt fremstilling i min 24 timer, før afstøbningen.

5 Afstøbning og prøvetagning

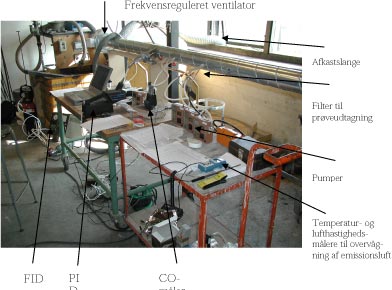

5.1 Forsøgsopstilling

Samtlige forme afstøbes under anvendelse af den samme forsøgsopstilling

(se figur 5.1.1 -5.1.4).

Figur 5.1.1. Støbeklar form

Figur 5.1.2: Støbning med højisoleret keramisk håndske, rumfang ca. 1,5 l metal

Støbetemperatur:

Støbejern: 1400 - 1420°C

Tinbronce: 1180 - 1200°C

Silumin: 700 - 720°C

Efter afstøbning placeres formene under emhætten og lågen lukkes, se figur 5.3.

Figur 5.1.3. Forsøgsopstilling

Figur 5.1.4. Prøvetagnings- og analyseudstyr

5.2 Prøvetagning

Under hele prøvetagningen overvåges lufthastigheden og lufttemperaturen i aftrækskanalen. Det samme gælder luftmængderne for det enkelte måle- og opsamlingsudstyr. Lufthastigheden i aftrækskanalen holdes på et konstant niveau på 4,9 m/s ± 0,1 m/s, svarende til 140 m³/h. Lufttemperaturen er varierende mellem 20 og 30°C, ved prøvetagning efter afstøbningen. Ved prøvetagningen efter udslagning kunne der kortvarigt måles lufttemperaturer, på op til 40°C.

Proceduren ved prøvetagningerne efter udslagning i varm tilstand:

- Efter 30 min afkøling åbnes lågen og formen trækkes fri af emhætten

- Spændebeslaget fjernes

- Overparten løftes af og godset fjernes

- Formresterne genplaceres under emhætten og lågen lukkes

Samtidig udskiftes opsamlingsfilteret og måleudstyret justeres. Hele proceduren (udslagning, filter, skift og rejustering) tager max. ca. 2 min. Efterfølgende genstartes måle- og prøvetagningsapparaturet og prøvetagningen af pyrolyseprodukterne fortsætter i 30 min.

Målinger af formtemperaturen afstøbt i støbejern 20 mm fra godset i skillefladen samt i centrum af overparten 10 mm under overfladen viste, afhængig af afkølingstiden, følgende temperaturer:

| ¼ h | ½ h | ¾ h | 1 h | 1¼ h | 1½ h | |

| Skillefladen | 220 | 337 | 380 | 400 | 405 | 395 |

| Overfladen | 40 | 80 | 105 | 122 | 127 | 131 |

Ved den anvendte prøvetagningsmetode er der tale om en let modificeret metode som bl.a. anvendes af det Ùsterreichische Giesserrei Institut (ÙGI) og The Casting Development Center (CDC) i England.

Modificering var nødvendig da de nævnte Institutter ikke udførte målinger på kemisk bundet sand, som det er tilfældet ved det aktuelle projekt. De nævnte Institutter anvendte målemetoder til bestemmelse af pyrolyseproduktudviklingen fra forme med bentonitbundet sand.

Da den kemiske belastning af forme og kerner i kemiskbundet sand er gennemsnitlig 2 til 3 gange større i forhold til forme med bentonitbundet sand, skulle formdimensionen (sandvægten) tilpasses til disse forhold.

Hvad prøveopsamlingsudstyr og metoder angår, er disse akkrediteret. Det samme gælder for analysemetoderne. Afvigelserne ved prøvetagning af de gennemførte dobbeltbestemmelser var max ± 5%, fra gennemsnitsværdien.

Detektionsgrænsen for bestemmelse af organiske stoffer opsamlet på filter er 0.1 mg.

6 Analyseresultater målt med direkte visende udstyr

- 6.1 Benzen-, kulbrinte- og CO-udvikling

- 6.1.1 Kulbrinteudvikling (furanbindere)

- 6.1.2 CO-udvikling (furanbindere)

- 6.1.3 Kulbrinteudvikling (cold-boxbindere)

- 6.1.4 CO-udvikling (cold-boxbindere)

- 6.1.5 Kulbrinteudvikling (skalsand)

- 6.1.6 CO-udvikling (skalsand)

- 6.1.7 Kulbrinteudvikling (resolbindere)

- 6.1.8 CO-udvikling (resolbindere)

- 6.1.9 Pyrolyseproduktudvikling mellem 1 og 90 min efter afstøbning fra furan D-3 90 Fe og cold-box S-1 90 Fe

- 6.1.10 Pyrolyseproduktudvikling efter udslagning i varm tilstand fra furan D-3 U Fe og cold-box S-1 U Fe

- 6.2 Analyseresultater pyrolyseproduktudvikling opsamlet ved filter

6.1 Benzen-, kulbrinte- og CO-udvikling

Til de direkte målinger blev det under afsnit 0 nævnte måleudstyr anvendt. De direkte målte værdier sammenholdes med analyseværdierne fra filteranalyserne. Måleresultaterne vises i figur 6.1.1 - 6.1.12, og er angivet i ppm/form hhv. mg/form. Figurerne viser måleresultaterne fra det direkte visende måleudstyr og ruden/det lille skema i figurerne viser analyseværdierne fra pyrolysegassen opsamlet på filter.

6.1.1 Kulbrinteudvikling (furanbindere)

Som det fremgår af figur 6.1.1 starter kulbrinteudviklingen ved samtlige binder/hærder-kombinationer afstøbt med støbejern på et niveau mellem 62 og 80 ppm, og aftager meget hurtigt i takt med tiden. Således er udviklingen 10 min efter afstøbningen ved alle 3 bindertyper reduceret til et niveau mellem 20 og 25 ppm. Efter 30 min er udviklingen faldet til mellem 7 og 10 ppm.

Ved tinbronce og silumin starter kulbrinteudviklingen efter 1 min på et betydeligt lavere niveau i forhold til støbejern (42 ppm). Ved tinbronce stiger udviklingen de følgende minutter for at nå sit højeste niveau og på 60 ppm 5 min efter afstøbningen. Efterfølgende aftager udviklingen hurtigt og afslutter efter 30 min på samme niveau, som ved støbejernet.

Det samme udviklingsmønster kan ses ved silumin. Dog starter udviklingen ved et niveau på 12 ppm. Udviklingen tiltager kraftig de første 7 min efter støbningen til et niveau på 30 ppm, og ender efter 30 min på det sammen niveau, som støbejern og tinbronce.

Hvad den totale kulbrinteudvikling ved støbejern angår, se lille skema i figur 6.1.1 er denne ved alle 3 bindertyper næsten på sammen niveau. Benzenudviklingen adskiller sig dog betydeligt. Her ligger udviklingen ved D-3 B (benzensulfonsyre), 2,8 x over denne af D-4. Benzenudviklingen ved tinbronce ligger på ca. det halve niveau i forhold til D-3 Fe og ved silumin udgør benzenudviklingen kun ca. 4 % af denne ved D-3 Fe.

6.1.2 CO-udvikling (furanbindere)

Ligesom ved kulbrinter starter CO-udviklingen på et højt niveau, dvs. mellem 180 og 310 ppm. Udviklingen aftager ligeledes ved alle 3 bindertyper meget hurtigt og er efter 10 min faldet til et niveau på 70 og 180 ppm. 30 min efter afstøbning er CO-udviklingen reduceret til et niveau mellem 20 og 35 ppm. CO-udviklingen viser dog, at der er en tydelig forskel mellem binder D-4 og D-3, se figur 6.1.2, især når der anvendes benzensulfonsyr. Ved D-3 B er CO-udviklingen mindre end halvdelen i forhold til D-4.

Ved tinbronce og silumin begynder CO-udviklingen på et forholdsvis lavt niveau, dvs. på hhv. 10 og 40 ppm. CO-udviklingen ved tinbronce øges det efterfølgende minut til 55 ppm og falder efter 30 min til 7 ppm. Ved silumin stiger CO-udviklingen de første 3 min efter afstøbningen fra 7 til 16 ppm og falder til et niveau på 5 ppm efter 30 min.

Den totale CO-udvikling, se lille skema i figur 6.1.2, er ved begge metaller (Cu/Al) væsentligt lavere end ved støbejern. Således er CO-udviklingen ved tinbronce og silumin i forhold til D-3 Fe, hhv. 87 og 93 % lavere.

Figur 6.1.1: Kulbrinteudvikling fra furanbindere afhængig af afkølingstiden

Figur 6.1.2: CO-udvikling fra furanbindere afhængig af afkølingstiden

6.1.3 Kulbrinteudvikling (cold-boxbindere)

I sammenligning med furanbinderne, hvor udviklingen begynder på et højt niveau, starter kulbrinteudviklingen ved cold-boxbinderne ved et forholdsvis lavt niveau, dvs. mellem 12 og 40 ppm, se figur 6.1.3, 10 min efter afstøbningen er udviklingen nået op til mellem 74 og 88 ppm. Udviklingen når det højeste niveau alt efter støbetemperaturen (metaltype) mellem 20 og 30 min efter afstøbningen. Det skal dog bemærkes, at ved silumin aftager udviklingen først efter 35 min.

Kulbrinteudviklingen ved tinbronce (S-1 Cu) starter på samme niveau, som S-1 Fe på ca. 40 ppm. S-1 Cu når sin max. på 116 ppm efter 25 min. Til sammenligning når S-1 Fe sin max. på 120 ppm efter 20 min.

Ved silumin begynder udviklingen efter 1 min på 6 ppm og når sin max. på 72 ppm efter 35 min. Betragtes den totale kulbrinteudvikling ved støbejern, varierer denne betydeligt. Ved D-1 er udviklingen med 10.371 ppm størst, derefter følger S-1 og S-2. Således er difference mellem D-1 og S-2 46%, (se lille skema i figur 6.1.3).

Den totale kulbrinteudvikling ved S-1 Cu reduceres ikke i forhold til S-1 Fe. Dog ved S-1 Al er udviklingen i forhold til S-1 Fe reduceret med 36 %.

Tendensen i benzenudviklingen ved støbejern er denne den samme, som ved den totale kulbrinteudvikling, dvs. at denne er størst ved D-1. Derefter følger S-1 og S-2. Ved S-1 Cu er i modsætning til S-1 Fe, benzenudviklingen betydelig lavere ~

31 %. Benzenudviklingen S-1 Al udgør mindre end 1 % af denne fra S-1 Fe.

6.1.4 CO-udvikling (cold-boxbindere)

Hvad CO-udviklingen angår findes her den samme tendens, som ved furanbinderne, dvs. højt fra begyndelsen. Dog varierer niveauet meget mellem de enkelte bindere. Således måltes ved S-1 Fe 1 min efter afstøbningen 289 ppm i forhold til 129 ved S-2 Fe hhv. 103 ppm ved D-1 Fe. Som ved furanbinderne aftager udviklingen hurtig og er efter 10 min reduceret til hhv. 131, 63 og 51 ppm. Efter 30 min er udviklingen faldet til hhv. 52, 33 og 20 ppm.

Billedet af den totale kulilteudvikling er, i forhold til kulbrinteudvikling, et fuldstændig andet. Her er udviklingen ved D-1 Fe kun 3.525 ppm i forhold til S-1 og S-2 Fe med 4.479 hhv. 9.772 ppm. Ved S-1 Cu og S-1 Al er udviklingen 1.082 hhv. 65 ppm af denne for S-1 Fe, se lille skema i figur 6.1.4.

Figur 6.1.3. Kulbrinteudvikling fra cold-boxbindere afhængig af afkølingstiden

Figur 6.1.4. CO-udvikling fra cold-boxbindere afhængig af afkølingstiden

6.1.5 Kulbrinteudvikling (skalsand)

I modsætning til furan og cold-boxbindere begynder kulbrinteudviklingen 1 min efter afstøbningen ved et niveau på 49 til 65 ppm, højest for SKD, se figur 6.1.5. Udviklingen aftager hurtig de første 5 til 7 min, og når et niveau på 43 hhv. 36 ppm. For derefter at stige de efterfølgende 5 min. SKS stiger fra 36 til 46 ppm i tiden 5 til 10 min efter afstøbningen og SKD stiger fra 43 til 45 ppm i tiden mellem 7 og 12 min efter afstøbningen. Efter 30 min er udviklingen faldet til 9 hhv. 10 ppm.

Den totale kulbrinteudvikling varierer mellem 1.678 ppm ved SKD til 2.544 ppm ved SKS ~ 34%. Ved benzenudviklingen kan den omvendte tendens observeres. Her er udviklingen fra SKS ca. 20% lavere, se lille skema i figur 6.1.5.

6.1.6 CO-udvikling (skalsand)

CO-udviklingen er ved begge sandprøver meget højt. Kun furanbinder D-4 Fe når til samme niveau, se figur 6.1.6. Udviklingen starter på et meget højt niveau, dvs. på 424 og 414 ppm. Efter 10 min er udviklingen reduceret til mellem 140 og 155 ppm. Og efter 30 min efter afstøbningen er udviklingen nede på 55 ppm ved begge sandprøver.

Figur 6.1.5. Kulbrinteudvikling fra skalsand afhængig af afkølingstiden

Figur 6.1.6. CO-udvikling fra skalsand afhængig af afkølingstiden

6.1.7 Kulbrinteudvikling (resolbindere)

Kulbrinteudviklingen for resolbinderne starter i forhold til de andre bindere ved et niveau på 48 til 49 ppm, se figur 6.1.7, og falder derpå langsomt til et niveau på 30 til 34 ppm 10 min efter afstøbningen. Udviklingen fra S-3 stiger de efterfølgende 10 min fra 30 til 37 ppm og falder de sidste 10 min kun med 2 ppm. B-1 viser mellem 10 og 30 min efter afstøbning ligeledes kun et beskedent fald fra 34 til 30 ppm.

Den totale kulbrinteudvikling ligger i forhold til de andre bindere på det det laveste niveau. Dette gælder især B-1 med en total udvikling på 963 ppm, som er 83 % lavere end denne fra cold-boxbinderen S-2 Fe. Også i forhold til furanbinderne ligger kulbrinteudviklingen på omkring det halve niveau. Også hvad benzenudviklingen angår, er denne betydelig lavere i forhold til cold-boxbinderne, se lille skema i figur 6.1.7.

6.1.8 CO-udvikling (resolbindere)

Som ved de andre bindere starter CO-udviklingen 1 min efter afstøbningen på et forholdsvis højt niveau, se figur 6.1.8. Niveauet er dog lavere i forhold til skalsand. Udviklingen aftager fra et niveau mellem 265 og 293 ppm til mellem 108 og 112 ppm efter 10 min. Efter 30 min er udviklingen på ca. 3 ppm.

Den totale CO-udvikling ligger på niveauet med furan og cold-boxbinderne, dvs. mellem 6.994 og 7.472 ppm/form.

Figur 6.1.7. Kulbrinteudvikling fra resolbindere afhængig af afkølingstiden

Figur 6.1.8. CO-udvikling fra resolbindere afhængig af afkølingstiden

6.1.9 Pyrolyseproduktudvikling mellem 1 og 90 min efter afstøbning fra furan D-3 90 Fe og cold-box S-1 90 Fe

Som det fremgår af figur 6.1.1 - 6.1.8 er pyrolyseproduktudviklingen 30 min efter udstøbning stort set afsluttet, med undtagelse af kulbrinter fra cold-box- og resolbinderne.

For at få et overblik af udviklingsforløbet de efterfølgende 60 min, måltes udviklingen ved en cold-box- og en furanbinder i i alt 90 min (se figur 6.1.9 - 6.1.10).

6.1.10 Pyrolyseproduktudvikling efter udslagning i varm tilstand fra furan D-3 U Fe og cold-box S-1 U Fe

For at få et overblik over pyrolyseproduktudviklingen ved udslagning i varm tilstand, måltes udviklingen i 30 min efter udført udslagning (se figur 6.1.11 - 6.1.12). Formen har før udslagning henstået til afkøling i 30 min. Proceduren for prøvetagning og udslagning er beskrevet under afsnit. 5.2.

Sandtemperaturen i 20 hhv. 60 mm afstand fra godsoverfladen er målt til 337 og 80°C. Det støbte emnes (støbejern) temperatur anslås til ca. 600°C på udslagningstidspunktet.

Figur 6.1.9. Kulbrinteudvikling fra furan- og cold-boxbindere under afkøling mellem 1 og 90 min målt direkte og analyseret

Figur 6.1.10. CO-udvikling fra furan- og cold-boxbindere under afkøling mellem 1 og 90 min målt direkte og analyseret

Figur 6.1.11. Kulbrinteudvikling fra furan- og cold-boxbindere efter udslagning i varm tilstand målt direkte og analyseret

Figur 6.1.12. CO-udvikling fra furan- og cold-boxbindere efter udslagning i varm tilstand målt direkte og analyseret

6.2 Analyseresultater pyrolyseproduktudvikling opsamlet ved filter

6.2.1 Prøvetagning

Der er udtaget prøver til analyse for diverse pyrolyseprodukter udviklet under afkøling i 30 - 90 min, samt efter udslagning i varm tilstand.

Prøverne er opsamlet ved hjælp af følgende filer:

- Kulrør (analyse for kulbrinter)

- Tenax (analyse for phenoler)

- DNPH (analyse for aldehyder)

Analyseresultaterne fremgår af skemaerne 6.2.2.1, 6.2.3.1 (se bilag 4) og 6.2.4.1.

(se bilag 5) Resultaterne vises som totaludviklet pr. form og i mg/kg sand. Samtidig vises de enkelte stoffers påvirkning af arbejdsmiljøet gennem en beregnet fortyndingsfaktor. Beregnet på baggrund af den udviklede totalmængde divideret med de enkelte stoffers grænseværdier.

6.2.2 Pyrolyseproduktudvikling fra furanbinderne, se skema 6.2.2.1

Kulbrinte- og benzenudvikling

Ved en sammenligning af binderne D-3 30 Fe, D-4 30 Fe og D-3 B Fe kan observeres, at den totale kulbrinte- og benzenudvikling fra de enkelte bindertyper adskiller sig kun i begrænset omfang. Set isoleret på benzenudviklingen er variationen mellem de enkelte bindertyper dog betydelig. Ved D-3 måltes 27 mg/kg og ved D-3 B, 78 mg/kg sand.

Kulbrinteudviklingen er i perioden fra 30 - 90 min (D-3 30 90 Fe) samt efter udslagning i varm tilstand kun mellem 8 og 15 % af udviklingen de første 30 min efter afstøbning. Benzenudviklingen er ved de samme forhold kun mellem 4 og 6 % af denne fra D-3 30 Fe.

Kulbrinteudviklingen fra formene afstøbt i Cu er næsten på samme niveau, som ved D-3 30 Fe og D-4 30 Fe. Ved Al falder udviklingen dog markant til ca. 1/3 af D-3 30 Fe. Benzenudviklingen er ligeledes betydelig lavere ved Cu og kun en brøddel ved Al. Fortyndingsfaktoreren viser, at benzenen er med afstand det mest miljøbelastende pyrolyseprodukt.

Phenoludvikling

Phenoludviklingen er med undtagelse ved D-3 B 30 Fe og D-3 30 Cu 0,1 mg/kg sand. Ved D-3 B 30 Fe og D-3 30 Cu er udviklingen 1,4 hhv. 3,7 mg/kg sand.

Aldehydudvikling

Aldehydudviklingen koncentrerer sig hovedsageligt på følgende 4 aldehyder:

- Formaldehyd

- Acetaldehyd

- Acetone

- 2-Hydroxybenzaldehyd

Formaldehydudviklingen er uanset bindertype og støbetemperatur mellem 0,2 og 0,4 mg/kg sand. Udviklingen 30 - 90 min efter afstøbning og efter udslagning er på 0,6 mg/kg sand.

Hvad de øvrige aldehyders udvikling angår, er disse ved alle 3 bindere på samme størrelse. Og reduceres noget i perioden 30 - 90 min og efter udslagning i varm tilstand. Ved formene afstøbt med Cu og Al udvikles ingen 2-Hydroxybenzaldehyd

CO-udvikling

CO-udviklingen ved D-4 30 Fe på 11.276 mg/form ~ 578 mg/kg sand er på mere end det dobbelte i forhold til D-3 B og 16% større end ved D-3 30 Fe.

Udviklingen af CO er ligeledes betydelig i perioden 30 - 90 min efter afstøbning. Ved udslagning i varm tilstand er udviklingen reduceret til 34 % af denne fra D-3 Fe 30 på 9.496 mg/form ~ 487 mg/kg sand.

Ved formene afstøbt under Cu og Al er udviklingen på 13 hhv. 5 % af denne fra formene afstøbt med Fe. Efter benzen er CO dette stof, som belaster miljøet størst.

6.2.3 Pyrolyseproduktudvikling fra cold-boxbinderne, se skema 6.2.3.1

Kulbrinte- og benzenudvikling

I forhold til furanbinderne er den totale kulbrinte- og benzenudvikling ca. 3 til 5 gange større. Også benzenudviklingen er op til 2 gange større med undtagelse ved S-1 45. Det skal dog bemærkes, at pyrolyseproduktudviklingen ved Al og Cu er målt over en afkølingstid på 45 min i forhold til Fe med 30 min.

Kulbrinteudviklingen i måleperioden 30 - 90 min efter afstøbning ligger på samme niveau, som ved S-1 30 Fe. Og efter udslagning er udviklingen på 53 % af denne ved S-1 30 Fe. Derimod er benzenudviklingen reduceret til 17 hhv. 7 % af udviklingen ved S-1 30 Fe.

Også ved cold-boxbinderne er benzen sammen med CO de mest miljøbelastende stoffer.

Phenoludvikling

Phenoludviklingen er i forhold til furanbinderne ved Fe afstøbte forme mellem 14 til 37 gange større. Også udviklingen af cresoler og xylenoler er markant højere. Phenoludviklingen er i perioden 30 - 90 min efter afstøbning og ved udslagning ligeledes på et meget højt niveau. I forhold til furanbinderne op til 700 gange højere.

Ved formene afstøbt med Cu er phenoludviklingen på samme niveau, som ved S-1 30 Fe, og ved Al er udviklingen på ca. 25% af denne fra S-1 30 Fe.

Fortyndingsfaktoren viser, at cold-boxbinderne belaster miljøet også betydeligt gennem phenoludviklingen.

Aldehydudvikling

Betragtes formaldehydudviklingen ved S-1 30 Fe, S-1 30 90 Fe, S-1U Fe og S-1 45 Cu er det i øjnefaldende, at der kun udvikles formaldehyd i 30 - 90 min perioden og efter udslagning. Der måltes ligeledes en formaldehydudvikling ved S-2 30 Fe og D-1 30 Fe samt ved de Al afstøbte forme på hhv. 4, 6 og 5 mg/form ~ 0,2 og 0,3 mg/kg sand.

Hvad udviklingen af de øvrige aldehyder med undtagelse af 2-Hydroxyben-saldehyd angår, er udviklingen generelt noget lavere, i forhold til furanbinderne.

Hvad 2-Hydroxybenzaldehyd angår, er der en betydelig variation i udviklingen, afhængig af bindertypen, måleperioden samt efter udslagning.

Ved prøven S-1 30 Fe er udviklingen 2,5 mg/kg sand og ved S-1 30 90 Fe stiger udviklingen til 9,3 mg/kg sand. Efter udslagning er niveauet på 6,2 mg/kg sand. Cold-boxbinderne udvikler ligeledes 2-Hydroxybenzaldehyd ved afstøbning med Cu og Al, hvad der ikke sker ved furanbinderne.

CO-udvikling

Med undtagelse af S-1 30 Fe er CO-udviklingen generelt lavere end ved furanbinderne. Især D-1 30 Fe har en udvikling, som ligger med 181 mg/kg sand ca. 64 % lavere i forhold til S-1 30 Fe. S-2 30 Fe ligger ca. 54 % under D-1 30 Fe´s niveau.

I afkølingsperioden 30 - 90 min og efter udslagning er CO-udviklingen 9 og 60 mg/kg sand ~ 2 hhv. 36 % af denne fra S-1 30 Fe.

Fortyndingsfaktorværdien viser også, at CO-udviklingen belaster miljøet betydeligt.

6.2.4 Pyrolyseproduktudvikling fra resolbinderne, se skema 6.2.4.1 (bilag 5)

Kulbrinte- og benzenudvikling

Den totale kulbrinteudvikling ligger tydeligt under furanbindernes og 5 til 10 gange under cold-boxbindernes niveau. Dette gælder dog ikke for benzenudvikling. Her er niveauet med 31 og 45 mg/kg sand næste på furanniveauet, og noget lavere end ved cold-boxbinderne på 63 til 83 mg/kg sand. Fortyndingsfaktoren viser dog, at benzen er det stof, som er det mest miljøbelastende.

Phenoludvikling

Phenoludviklingen ligger med 2,5 og 9,8 mg/kg sand betydelig over furanbindernes med 0,1 til 3,7 mg/kg sand. Dog langt fra cold-boxbindernes med et niveau på op til 50 mg/kg sand. Det skal dog nævnes at begge afprøvede bindere udvikler betydelige mængder cresoler og xylenoler, som ikke ses ved furanbinderne. For xylenolernes vedkommende er udviklingen også større end ved cold-boxbinderne.

Aldehydudvikling

Formaldehydudviklingen er ved S-3 30 Fe og B-1 30 Fe på hhv. 1,7 og 0,7 mg/kg sand. Det er især ved B-1, at udviklingen er størst også i forhold til furan- og cold-boxbinderne samt ved skalsand.

Det samme kan konstateres ved acetaldehyd. Her er udviklingen på 9 og 6,7 mg/kg sand i forhold til furan- og cold-boxbinderne med et niveau på 0,3 - 0,4 mg/kg sand. I forhold til furan- og cold-boxbinderne findes udover en beskeden acetone-udvikling også propabol, 2-butanon butanal, pentanal og hexanal i pyrolysegassen.

Hvad 2-Hydroxybenzaldehyd angår er denne ikke til stede ved S-3, men udvikles i et betydeligt omfang fra binderen B-1.

CO-udvikling

CO-udviklingen ligger i forhold til de fleste andre bindere lidt lavere. Fortyndingsfaktoren for CO viser, at denne gas bidrager med den næststørste miljøbelastning

6.2.5 Pyrolyseproduktudvikling fra skalsand, se skema 6.2.4.1

Den totale kulbrinte- og benzenudvikling er på 1.678 og 2.544 mg/form ~ 86 til 130 mg/kg sand. Dette er på eller lidt over niveauet for resol- og furanbindernes, dog væsentligt under niveauet af cold-boxbinderne. Benzenudviklingen ligger på niveau med de andre bindere. Fortydingsfaktorniveauet udviser også ved skalsand, at benzen er det mest miljøbelastende stof.

Phenoludvikling

Phenoludviklingen når med 938 og 1.081 mg/form eller på 48 og 55 mg/kg sand op på cold-boxbindernes niveau. Samtidig ses en meget stor udvikling af cresoler og xylenoler ved begge sandprøver.

Aldehydudvikling

Formaldehydudviklingen fra skalsandet er på et meget lavt niveau, dvs. ca. 0,1 mg/kg sand. Det samme gælder de øvrige aldehyder, også 2-Hydroxybenzaldehyd.

CO-udvikling

Udviklingen af CO er gennemsnitligt højere end ved de øvrige bindertyper, og er dermed næst efter benzen den mest miljøbelastende pyrolysegas.

7 Resultater fra tidligere undersøgelser af furan- og coldboxbindere

Teknologisk Institut har i årene 1978 - 1980 foretaget en måling og analyse af pyrolyseprodukter fra 3 furanbindere og 1 coldboxbinder (se skema 7.1.1).

Analyseresultaterne kan ikke direkte sammenlignes med resultaterne fra det aktuelle projekt, idet der anvendes forskellige støbe- og gasopsamlingsmetoder. Desuden er binderne, som anvendes i årene 1978 - 1980 ikke længere på markedet.

Resultaterne viser dog, at også benzen og CO var de 2 mest miljøbelastende stoffer.

7.1 Furanbindere

Benzenudviklingen fra binderne fra det tidligere projekt viser betydelige større værdier udtrykt i mg/kg sand i forhold til det aktuelle projekt, se skema 7.1.1

(bilag 6)Dette kan bl.a. skyldes den høje termiske belastning med et jern/sand-forhold på 2,5:1 i forhold til det aktuelle projekt med 1:3. Også sammensætningen af de daværende bindere adskiller sig noget fra de aktuelle bindere. En anden årsag til de høje benzenværdier er anvendelsen af regenereret sand. Ved anvendelse af nysand reduceres benzenudviklingen fra 148 til 80 mg/kg sand. Også anvendelsen af mod. PTS-syre har en vis indflydelse på benzenudviklingen.

Binderanalyse

| Stofandel i % | Bindertype | ||

| 5101 | 100D | 100F | |

| Fri phenol | Ca. 10 | 12 - 13 | <5 |

| Fri formaldehyd | <0,5 | ca. 0,8 | ca. 0,3 |

| Ethanolindhold | 0,9 | 5,2 | 9,2 |

| Furfurylalkohold | 0 | 0 | 0 |

| Kvælstofindhold | <0,5 | 0 | 0 |

Hærderanalyse

| Stofandel i % | Hærdertype | |

| Ren PTS-syre |

Mod. PTS-syre |

|

| Vandindhold | 33 | 32,2 |

| Paratoluensulfonsyre | 67 | 66,2 |

| Svovlsyre | 0 | 1,6 |

Benzen- og kulbrinteudvikling er størst ved PTS-syre. Ved binderne 5101 og 100F er phenoludviklingen større ved anvendelse af mod. PTS-syre.

Ved binder 100D er phenoludviklingen ved anvendelse af ren PTS-syre 3 gange større i forhold mod. PTS-syre.

Formaldehydudviklingen er lige som ved det aktuelle projekt med en undtagelse mindre end 1 mg/kg sand.

Den tidligere analyse viser, at samtlige bindere udviklede en betydelig mængde SO2 og udviklingen fra PTS-syrehærdet sand er større i forhold til mod. PTS-syre.

Også CO-udviklingen er stor ved samtlige bindere, og igen er udviklingen størst ved sandet afhærdet med ren PTS-syre

7.2 Cold-boxbindere

Ved denne undersøgelse blev samme støbe- og prøvetagningsmetode anvendt, som ved furanbinderne.

Analyseresultaterne viser en høj benzenudvikling. Det samme gælder for phenol, se skema 7.2.1 (bilag 6). Bemærkelsesværdigt er udviklingen af de nævnte stoffer ved afstøbning med stål, mod forventning, lavere end ved støbejern. Som det også fremgår af skema 7.2.1, er formaldehydudviklingen forholdsvis lav. Samtidig analyseres for en betydelig andel HCN og amin, især ved anvendelse af TEA (triethylamin). Som forventet er også CO-udviklingen stor. Her ses den samme tendens, som ved aminudviklingen, at TEA bidrager med en større andel end DMEA (dimethylethylamin).

8 Pyrolyseproduktudvikling fra organiske additiver til bentonitbundet sand

- 8.1 Pyrolyseproduktudvikling målt på laboratoriebasis ved GO-APIC projektet

- 8.2 Pyrolyseproduktudvikling målt på støberierne I til III

- 8.3 Udvikling af pyrolyseprodukter fra betonitbundet sand tilsat 3 forskellige additiver

Jernstøberier tilsætter organiske additiver til formsandet med det formål at opnå en fejlfri og glat godsoverflade. Det skal bemærkes, at metal- og stålstøberier ikke tilsættes additiver. Årsagen er, at stålstøberier kan forvente en uønsket opkulning af det yderste godslag og ved metalstøberier (Cu- og Al-legeringer) har organiske additiver ikke den samme effekt, som ved støbejern.

Tilsætningsmængden er dels afhængig af additivtypen og dels af støbegodsets størrelse og geometrien. Generelt er andelen af organiske bestanddele i formsandet mellem 4 til 6 vægtprocent, målt som glødetab. Deraf udgør andelen af det organiske additiv, målt som glødetab, mellem 2 og 4 vægtprocent. Resten af glødetabet stammer primært fra binderresten af tilgået kernesand, og krystalvandet fra bentonitten.

De organiske additiver leveres til støberierne, som selvstændigt materiale og eller blandet med bentonitten. Additiverne kan opdeles i 3 grupper.

- Ren stenkulsmel (pulver)

- Modificeret kulmel

- Høj kulstofholdige produkter, så som polistyren, harpikser eller proceskulstof

De mest anvendte additiver er de rene og modificerede kulmelsprodukter. Der findes dog støberier, som anvender en kombination af bentonit formalet med fx proceskulstof.

Ren stenkulsmel

Ren stenkulsmel er oftest et produkt af formalet stenkul blandet fra flere gruber. Formålet med en blanding af kul fra flere gruber, er at udjævne kullets egenskaber.

Modificeret stenkulsmel

Ved et modificeret stenkul er der tale om en blanding af fx stenkulsmel med harpiks. Materialet leveres oftest blandet med bentonitten.

Høj kulstofholdige produkter

Denne gruppe af stoffer anvendes som nævnt i væsentligt mindre omfang end de 2 førstnævnte. Også disse additiver leveres hovedsageligt blandet med bentonitten.

8.1 Pyrolyseproduktudvikling målt på laboratoriebasis ved GO-APIC projektet

Laboratoriemålingerne dvs. prøvetagningen udførtes efter samme metode, som ved de kemiske bindemidler, men modellen og jern/sandforholdet er ikke den samme. Ved den aktuelle undersøgelse var jern/sandforholdet 1,15:1. Dette bevirker en væsentlig højere pyrolyseproduktudvikling, men svarer ikke til jern/sandforholdet i praksis. I jernstøberier med automatiske formanlæg svinger jern/sandforholdet mellem 1:5 til 1:10. Danske Disa støberier, fx tilstræber et gennemsnitligt jern/sandforhold på 1:6.

De analyserede sandprøver er modtaget fra 3 jernstøberier med forskellige automatiske formanlæg. Glødetabet af sandet, før testen, er målt til følgende værdier:

- Støberi I = 6,4 %

- Støberi II = 5,8 %

- Støberi III = 5,2 %

Analyseresultaterne fremgår af tabel 8.1.1.

Tabel 8.1.1. Analyseresultater af sandprøver.

| Pyrolyseprodukter | Pyrolyseproduktudvikling | |||||

| Støberi I | Støberi II | Støberi III | ||||

| Mg | mg/kg | mg | mg/kg | mg | mg/kg | |

| Benzen Toluen Xylener+ethylbenzen |

75,6 63,0 35,1 |

19,9 16,6 9,2 |

58,5 40,8 26,6 |

15,4 10,7 7,0 |

47,9 42,5 21,5 |

12,6 11,2 5,7 |

| Sum af kulbrinter | 173,7 | 45,7 | 125,9 | 33,1 | 111,9 | 29,5 |

| Phenol Cresoler Xylener HCHO (formaldehyd) SO2 NH3 (ammoniak) Sum af PAHére CO |

2,92 1,52 6,17 3,55 2,04 0,45 0,040 23634 |

0,77 0,40 1,62 0,93 0,54 0,12 0,01 6119 |

8,20 2,70 8,31 5,37 5,56 2,34 0,016 20191 |

2,16 0,71 2,19 1,41 1,46 0,62 <0,001 5313 |

1,85 0,55 0,43 2,07 0,91 2,09 0,03 23119 |

0,49 0,14 0,11 0,54 0,24 0,55 <0,001 6084 |

Prøvetagningsforhold

Formvægt: 3,8 kg

Metalvægt: 3,3 kg (støbejern)

Støbetemperatur: 1380 - 1400°C

Prøvetagningstid: 30 min efter afstøbning

Kulbrinteudviklingen

Sammenholdes bentonitbundet sands kulbrinteudvikling (120 til 174 mg/kg) med denne fra de kemiske bindere, ses at bentonibundet sand udvikler lang mindre. Således er udviklingen fra:

- Furanbindere op til 10 gange større

- Cold-boxbindere mellem 50 og 100 gange større

- Resolbindere op til 10 gangen større

- Skalsand mellem 10 og 20 gange større

Phenoludviklingen

Ved bentonitbundet sand ligger phenoludviklingen mellem 0,5 og 2,2 mg/kg sand. Dette er i forhold til:

- Furanbindere ca. det dobbelte

- Cold-boxbindere ca. 2 til 4%

- Resolbindere ca. 20%

- Skalsand ca. 1 til 4%

Formaldehydudviklingen

Formaldehydudviklingen fra bentonitbundet sand ligger mellem 0,5 og 1,4 mg/kg sand i forhold til de kemiske bindere svarer dette til:

- Furanbindere 2 til 4 gange større

- Cold-boxbindere ca. dobbelt så stor

- Resolbindere ca. sammen niveau

- Skalsand ca. 10 til 15 gange større

CO-udviklingen

CO-udviklingen fra bentonitbundet sand er mellem 5300 og 6100 mg/kg sand. Disse værdier ligger gennemsnitligt 10 til 20 gange over værdierne fra de kemiske bindere.

Øvrige pyrolyseprodukter

Analysen af pyrolysegassen fra bentonitbundet sand viser, at denne også udvikler en del SO2, NH3 samt en begrænset mængde PAHére. Heraf udgør naphtalen ca. halvdelen.

Vurderes pyrolyseprodukternes miljøbelastning ved hjælp af fortyndingsfaktoren, ses at CO har med afstand den største indflydelse, med benzen som den næststørste.

Som figur 8.1.1 viser, har CO-udviklingen nået det højeste niveau, 35.000 - 40.000 ppm, ca. 5 min efter afstøbning, og er efter 30 min faldet til under 5.000 ppm. Dette lader antage, at udviklingen af de øvrige pyrolyseprodukter følger samme mønster.

Figur 8.1.1. CO-udvikling afhængig af afkølingstiden

8.2 Pyrolyseproduktudvikling målt på støberierne I til III

I samme tidsrum med laboratoriestøbeforsøg måltes emissionen fra 3 produktions-anlæg i de nævnte støberier. Der er omtalt automatiske produktionsanlæg, se skema 8.2.1, to horisontale og et vertikalt formanlæg

Prøvetagningsforhold

Måletid: 5 h

Målested: Kølezone og udslagningsområdet

Udstøbt jer i måletperioden: Støberi I ca. 25 t

Støberi II ca. 4 t

Støberi III ca. 60 t

Sandmængde i måleperioden: Støberi I ca. 150 t

Støberi II ca. 20 t

Støberi III ca. 680 t

Støberierne II og III producerer kernegods. Støberi I producere kernefrit gods.

Skema 8.2.1: Pyrolyseproduktkoncentration målt på støberierne I - III

| Pyrolyseprodukter | Støberi | |||

| I | II | III | ||

| CO Benzen Naphtalen |

ppm µg/m³ µg/m³ |

6,5 34 0,26 |

7,5 273 1,8 |

6,0 93 <0,1 |

8.3 Udvikling af pyrolyseprodukter fra betonitbundet sand tilsat 3 forskellige additiver

I 1992 undersøgte det østrigske støberiinstitut pyrolyseproduktudviklingen fra bentonitbundet sand iblandet 3 af støberiindustriens mest anvendte additiver.

Forsøgene udførtes på basis af nysand med følgende sammensætning:

Bentonit: 8,5 %

Additiver: 3 %

Vand: Svarende til en fortætningsgrad mellem 42 til 45 %, ca. 3 %

Jern/sandforhold: 1:5,5

Støbetemperatur: 1400°C

Af hver blanding gennemkøres 10 cykler og der måltes pyrolyseproduktudvikling ved 1., 5. og 10. cyklus (se skema 8.3.1). Prøvetagningstid op til 60 min efter afstøbning.

Den anvendte prøvetagningsmetode har været den samme, som blev anvendt til testning af de kemiske bindere og ved bentonitbundet sand under afsnit. 8.1.

Skema 8.3.1: Pyrolyseproduktudvikling i mg/kg sand, prøvetagningstid 30 hhv. 60 min

| Pyrolyseprodukter | Additiv 1 Cyklus |

Additiv 2 Cyklus |

Additiv 3 Cyklus |

||||||

| 1 | 5 | 10 | 1 | 5 | 10 | 1 | 5 | 10 | |

| Benzen CO efter 30 min CO efter 60 min PAHére total |

5,77 6479 6611 0,0078 |

2,32 6367 6464 0,0056 |

0,50 7597 7786 0,0083 |

2,83 5255 5345 0,0450 |

2,06 7967 8105 0,0549 |

0,05 5407 5450 0,0412 |

- 360 391 0,0025 |

1,32 654 370 0,0288 |

1,17 521 545 0,0031 |

Additiv 1 = ren stenkulsmel

Additiv 2 = modificeret stenkulsmel

Additiv 3 = bentonit tilsat carsin

Da der ikke blev anvendt de samme additiver i afsnit 8.1 og 8.3 og pga. det høje jern/sand-forhold, ved undersøgelsen under afsnit 8.1 kan resultaterne ikke direkte sammenlignes.

Sammenholdes værdierne fra skema 8.1.1 med værdierne i skema 8.3.1, kan konstateres, at CO-udviklingen fra additiv 1 og 2 når op på samme niveau, som formsandet fra støberierne I til III. Det samme gælder PAH-udviklingen. Derimod er benzenudviklingen i forhold til de 3 støberiers formsand ved samtlige additiver betydelige lavere.

Bemærkelsesværdig er også, at benzenkoncentrationen falder i takt med stigende cyklustal.

Den omvendte tendens kan observeres ved CO-udviklingen. Som det ligeledes fremgår af skema 8.3.1 og figur 8.3.1 er CO-udviklingen 30 min efter afstøbning næsten afsluttet. Denne observation er i overensstemmelse med observationerne fra afsnit 8.1 og måleresultaterne under afsnit 6.1, se figur 6.1.2 - 6.1.4 og 6.1.6 - 6.1.8. Som skema 8.3.1 og figur 8.3.1 viser, er CO-udviklingen fra additiv 1 og 2 næsten på sammen niveau. Derimod er CO-udviklingen fra additiv 3 kun 6 til 7% af udvikling fra additiverne 1 og 2.

Figur 8.3.1. CO-udvikling fra de 3 undersøgte additivtyper

9 Test af on-line måleudstyr til registrering af udviklet pyrolyseprodukt

- 9.1 Testopstilling

- 9.2 Formfremstilling og afstøbning

- 9.3 Testresultater

- 9.4 Kommentarer til måleresultaterne med MIMS-udstyret

Et delmål med projektet var at finde et måleudstyr, som egnede sig til on-line registrering af pyrolyseprodukter i afkastluften fra støberiprocesser. Nærmere betegnet fra støbe-, afkøling- og udslagningsprocesser, og dermed få et fingeraftryk af kemiske binders og organiske tilsætningsstoffers miljømæssige belastninger.

Til dette formål blev der testet et transportabelt ”Membran inlet massespektrometer” (MIMS), se figur 9.1. MIMS´en blev udviklet til en kontinuerlig måling af en række organiske stoffers tilstedeværelse i afkastluften fra fx affaldsforbrænding eller i røggas fra kraftværker. Testen skulle vise om MIMS´en kunne måle kulbrinteudvikling og primært benzen samt evt. svovldioxyd (SO2) i pyrolysegassen fra formafkølingsprocessen.

Fordelen ved MIMS´en er, at man får et umiddelbart overblik over en given binders benzenandel i pyrolysegassen. Benzenkoncentrationen optegnes som funktion af tiden. Dermed får man et billede af udviklingsforløbet, samt niveauet af den totaludviklede mængde. Dermed skulle udstyret været egnet til en hurtig miljøvurdering af de i støberibranchens anvendte kemiske bindere og organiske tilsætningsstoffer.

Ved hjælp af det udstyr, ville det være muligt for et støberi at få et hurtigt svar, hvis denne står overfor et binderskifte og gerne vil have en vurdering af de miljømæssige konsekvenser. Samtidig er MIMS-metoden prismæssig mere fordelagtig i forhold til den konventionelle målemetode med opsamling af pyrolyseassen på filter og vaskeflasker og efterfølgende analyse på laboratorier.

Figur 9.1. Viser dette til testen anvendte MIMS-udstyr

9.1 Testopstilling

Testopstilling vises i figur 9.1.1 og 9.1.2 og samtidig fremgår MIMS´ens placering i forhold til det øvrige anvendte måleudstyr. For at få et overblik over MIMS´ens analyseresultater i forhold til den konventionelle metode, opsamles pyrolyseprodukterne også på diverse filtre med efterfølgende analyse på laboratoriet. Til testen blev der anvendt det samme udstyr, som beskrevet under afsnit 5 og 6. Med undtagelse af FID-udstyret, som ikke blev anvendt i forbindelse med den aktuelle test.

Figur 9.1.1. Viser testopstilling med emhætte, MIMs´en og filteropsamlings- og PID-udstyr

Figur 9.1.2. Viser opstilling af analyseudstyret med filteropsamlingsapparaturet i forgrunden og MIMS´en i baggrunden

Som nævnt under afsnit 9 målte MIMS´en de organiske stoffers koncentration i udsugningskanalen kontinuerligt og viser udviklingsforløbet på den tilkoblede PC-skærm.

Udstyret har ikke tidligere været anvendt i forbindelse med måling af organiske forbindelser i pyrolysegasser fra støberiprocesser.

Formålet med testen var primært at undersøge om MIMS´en kunne anvendes til det aktuelle formål. Ved testen blev der især fokuseret på, om udstyret kunne analysere benzen uden interferens fra de øvrige aromatiske kulbrinter. Samt om MIMS´en var i stand til at analysere for evt. SO2. Resultaterne af testen fremgår af skema 9.4.1 (bilag 7) og figur 9.3.1 - 9.3.9. MIMS-udstyret blev testet i forbindelse med pyrolyseproduktudviklingen fra følgende bindere:

- Furanbinder, hærdet med paratoluensulfonsyre (D-3)

- Furanbinder, hærdet med benzensulfonsyre (D-3B)

- Resolbinder (S-3)

9.2 Formfremstilling og afstøbning

Formene blev fremstillet efter samme fremgangsmåde, som beskrevet under afsnit 4. Det samme gælder bindertilsætningen. Med undtagelse af syretilsætning som, i forhold til mængden under afsnit 3, er reduceret fra 0,4 - 0,3 %. Det skal nævnes, at den anvendte furanbinder samt syre var nyleveringer. Dette gælder dog ikke resolbinderen, som ved den aktuelle test var ca. 6 måneder gammel. Efter informationen fra binderleverandøren skulle dette dog ikke have indflydelse på binderes egenskaber. Samtlige forme blev afstøbt i støbejern med en temperatur på ca. 1.420°C.

9.3 Testresultater

Testresultaterne fremgår af figur 9.3.1 til 9.3.6 samt skema 9.4.1. Figur 9.3.1 til 9.3.6 viser den kontinuerlige udvikling af følgende pyrolyseprodukter:

- Benzen

- Toluen

- Phenol

- Naphtalen

De ovenfor nævnte pyrolyseprodukters udvikling blev målt med MIMS-udstyret. Udviklingen af aromatiske kulbrinter blev målt med PID og CO med kuliltemåler af typen Dräger Pac III.

Til vurdering af MIMS-udstyrets pålidelighed blev pyrolyseprodukter opsamlet parallelt på filter til analyse på laboratoriet for følgende stoffer:

- Aromatiske kulbrinter

- Alifatiske kulbrinter

- Phenoler

Resultaterne fremgår af skema 9.4.1 (bilag 7)

Figur 9.3.1. Benzenudvikling fra furanbinder afhærdet med benzensulfon- og paratoluensulfonsyre samt resolbinder, målt med MIMS-udstyret

Figur 9.3.2. Toluenudvikling fra furanbinder afhærdet med benzensulfon- og paratoluensulfonsyre samt fra resolbinder, målt med MIMS-udstyret

Bemærk. Toluenudvikling fra D-3 er ca. 12 gange større end fra D-3B.

Figur 9.3.3. Phenoludvikling fra furanbinder afhærdet med benzensulfon- og paratoluensulfonsyre samt resolbinder, målt med MIMS-udstyret

Bemærk. Resolbinderens (S-3) phenoludvikling er ca. 20 gange større end furanbinderens.

Figur 9.3.4. Naphtalenudvikling fra furanbinder afhærdet med benzen-sulfon- og paratoluensulfonsyre samt resolbinder, målt med MIMS-udstyret

Bemærk. At napthalenudviklingen fra resolbinder (S-3) er ca. 6 hhv. 3 gange større end fra furanbinderen afhærdet med benzensulfonsyre (D-3B) og paratoluensyre (D-3).

Figur 9.3.5. Udvikling af aromatiske kulbrinter fra furanbinder afhærdet med benzensulfon- og paratoluensulfonsyre samt resolbinder, målt med PID udstyr

Figur 9.3.6. CO-udvikling fra furanbinder afhærdet med benzensulfon- og paratoluensulfonsyre samt resolbinder, målt med CO-måleudstyr af typen Dräger Pac III

9.4 Kommentarer til måleresultaterne med MIMS-udstyret

9.4.1 Benzenudvikling

Benzenudviklingen fra D-3B bindersystemet (furan/benzensulfonsyre) var størst. Koncentrationen var på det højeste niveau mellem 4 - 6 min efter afstøbning. Koncentrationen aftog efterfølgende meget hurtigt. Således var koncentrationen reduceret til ca. 1/3 efter 15 min. Benzenkoncentrationen for S-3 binderen holdt sig i måleperiode mellem 15 og 30 min på et noget højere niveau.

9.4.2 Toluenudvikling

Som det fremgik af figur 9.3.2 var toluenudviklingen for D-3 binderen afhærdet med PTS-syre ca. 12 gange større i forhold til D-3B afhærdet med benzensulfon-syre, og ca. 7 gange over niveauet af S-3 binderen. Udviklingsforløbet var det samme som ved benzen. Topkoncentrationen blev opnået ca. 7 min efter afstøbningen. Ved D-3 og D-3B bindersystemet faldt koncentrationen i løbet af en 30 minutters måleperiode til et slutniveau på hhv. 3 og 0,2 mg/m³.

Ved S-3 binderen blev der observeret, at toluenudviklingen holdt sig over hele måleperioden på et betydeligt højere niveau, som fx D-3B.

9.4.3 Phenoludvikling

Phenoludviklingen fra D-3 og D-3B var på samme niveau og toppede mellem 5 og 7 min.

Phenoludviklingen fra S-3 binderen foregik betydeligt langsommere. Her opnås den højeste koncentration efter 38 min. På dette tidspunkt var phenoludviklingen fra D-3 og D-3B afsluttet. Hvad koncentrationsniveauet angik, var dette fra S-3 ca. 20 gange over niveauet for D-3 og D-3B.

9.4.4 Napthalenudvikling

Naphtalenudviklingen foregik i sammenligning med fx benzen og toluen betydeligt langsommere. Ved D-3 og D-3B blev der opnået en maksimumkoncentration ca. 14 - 15 min efter afstøbning. Ved S-3 blev topniveauet først nået efter ca. 32 min. Samtidig kunne der konstateres, at koncentrationen varierede betydeligt, således blev den højeste koncentration opnået ved S-3. Koncentrationsniveauet var hhv. 3 og 6 gange større i forhold til D-3 og D-3B.

9.4.5 Udvikling af aromatiske kulbrinter

Udviklingen af de aromatiske kulbrinter fulgte næsten det sammen mønster, som ved CO. Højeste niveau blev opnået efter 1 min. Udviklingen ved D-3 og D-3B aftog efterfølgende hurtigt og nåede et niveau på hhv. 6 og 2 ppm efter 30 min. Kulbrinteudviklingen fra S-3 strakte sig over en væsentlig længere periode. Også her startede udviklingen på det højeste niveau ~ 51 ppm. Derpå aftog udviklingen og nåede et niveau på ca. 35 ppm efter 10 min. Dette niveau blev næsten holdt konstant over en periode på 20 min. I den efterfølgende ½ time faldt niveauet fra ca. 35 ppm til 11 ppm.

9.4.6 Kulilteudvikling (CO)

CO-udviklingen startede ligeledes meget hurtigt med højeste niveau allerede efter 1 min. Koncentrationen varierede betydeligt afhængig af bindersystemet. Udviklingsforløbet var for alle 3 bindersystemer det samme. Koncentrationen aftog meget hurtigt og nåede efter 30 min et niveau på 30 til 35 ppm.

9.4.7 Laboratorieanalyseresultater (pyrolyseprodukterne var opsamlet på filter og vaskeflasker)

Analysen er i forhold til afsnit 6 udvidet med analysen af svovldioxid (SO2). Som det fremgår, er der en betydelig SO2 udvikling, især fra bindersystem D-3. Binderen afhærdes med PTS-syre, som bl.a. også indeholder svovlsyre.

Analyseresultaterne er opstillet efter samme princip, som under afsnit 6. Skemaet 9.4.1 er udvidet med 3 ekstra spalter med resultaterne fra MIMS-analysen. Her fremgår den totale pyrolyseudvikling af stofferne:

- Benzen

- Toluen

- Phenol

- Cresoler

- Svovldioxyd

Hvad laboratorieanalyseresultaterne angår, ligner udviklingstendensen den fra afsnit 6, se skema 6.2.2.1 og 6.2.4.1. Analyseresultaterne afviger dog noget. Dette kan skyldes, at furanbinderen samt de anvendte syrer ikke var af samme levering (charge) som de under de tidligere forsøg anvendte. Den anvendte resolbinder var til gengæld den samme, hvilket efter leverandørens information ikke skulle have betydning for de styrkemæssige egenskaber.

Et andet forhold, som kan have indflydelse på pyrolyseproduktudviklingen var, at det tidligere anvendte dyppepyrometer til måling af metaltemperatur, var blevet erstattet med et optisk udstyr. En optisk måling af temperaturen kræver, at metal-overfladen i måleperioden holdes fri for slagger og oxyder. Tilstedeværelsen af slagger og eller oxyder på metaloverfladen kan bevirke, at der registreres en for lav metaltemperatur.

9.4.8 Konklusion

MIMS-udstyret kunne registrere udviklingen af diverse pyrolyseprodukter, som funktion af tiden. Udvikling af pyrolysestoffer som phenol og napthalen er i forhold til benzenudvikling, tidsforskudt og afhængig af bindertypen. Dette udviklingsforløb kan have stor betydning for branchen i forbindelse med vurderingen af arbejdsmiljøet i støbeområdet.

En sammenligning af den totale pyrolyseproduktudvikling mellem de to anvendte målemetoder viste en betydelig afvigelse. Ved MIMS-metoden var D-3 og D-3B bindersystemets benzenkoncentration på hhv. det 1/2 - 2/3 niveau i forhold til filteropsamlingsmetoden. Ved toluen blev differencen øget yderligere.

Betragtes phenol- og cresoludviklingen for de samme bindersystemer var forholdene lige omvendt. Her registreredes at phenoludviklingen var mellem 11 og 44 gange større end ved filtermetoden. Ved cresolerne var afstanden endnu større.

Ved resolbinderen var afstanden mellem MIMS- og filtermetoden ved benzen- og toluenudviklingen på et væsentligt bedre niveau, ja næsten i overensstemmelse. Dette gælder dog ikke ved phenol og cresoler. Her målte MIMS-udstyret 11 - 12 gange større koncentrationer i forhold til filtermetoden.

Analyseresultaterne fra MIMS-udstyret tyder på, at koncentrationen af de analyserede stoffer interferenseres af andre stoffer, og eller at kalibreringen af udstyret ikke har været optimalt.

MIMS-udstyret var som nævnt ikke tidligere blevet anvendt til det aktuelle formål. Derfor findes der ingen erfaring i forbindelse med kalibrering af udstyret til analyse af pyrolyseprodukter fra forme og kerner. Betjeningspersonalet var dog fortrøstningsfulde hvad angår kalibreringen og måleresultater for benzen og toluen. Derimod havde man ikke de samme forventninger ved phenol og cresoler. For tiden er man i gang med at undersøge muligheden for SO2 analysen. Ved den aktuelle test kunne en SO2 udvikling registreres med MIMS´en. Dog havde man ingen mulighed for at kvantificere signalet, bl.a. fordi udstyret ikke var kalibreret. Tilstedeværelsen af SO2 kunne ellers bekræftes via filtermetoden (laboratorieanalyse).

Med de foreliggende analyseresultater fra MIMS-metoden kunne det konkluderes, at der endnu mangler erfaringer i anvendelse, ved måling af pyrolysegasser fra støberibindermidler og organiske tilsætningsstoffer. Dette erfaringsgrundlag kan kun tilvejebringes ved yderligere test.

Som testresultaterne viser, kræver en binders fingeraftryk analyse af følgende 3 stoffer:

- Benzen

- Svovldioxyd

- Kuldioxyd

Da disse stoffer, pga. lav grænseværdi og/eller stor udvikling, har den største miljømæssige betydning.

10 Test af binder udvalgt af støberier

- 10.1 Binder-/hærderdata

- 10.2 Forsøgsmodel

- 10.3 Blandeprocedurer

- 10.4 Formfremstilling

- 10.5 Afstøbning og prøvetagning

- 10.6 Analyseresultater

Et af delmålene med projektet var, at teste bindere udvalgt af støberier, som var projektpartner. Ved de udvalgte bindere (3 stk.) var der tale om furanbindere afhærdet med forskellige syrekombinationer.

10.1 Binder-/hærderdata

Bindernes og hærdernes sammensætning fremgår af nedenstående skema 10.1.1.

Tabel 10.1.1. Bindernes og hærdernes sammensætning

| Kode | Binder/hærder | Sammensætning, % | |

| E-1 | Binder | Furfurylalkohol Phenol Formaldehyd |

40 - 60 < 1 < 1 |

| Hærder | PTS-syre med max. 5% | H2PO4 | |

| E-2 | Binder | Furfurylalkohol Phenol Formaldehyd |

50 - 70 < 2 < 2 |

| Hærder (syre) | Svovlsyre Methanol Xylen (blanding i isomerer Xylensulfonsyre |

20 - 40 1 - 10 1 - 10 40 - 60 |

|

| F-1 | Binder | Phenolformaldehydharpiks Furfurylalkohol Formaldehyd Phenol |

35 - 60 45 - 60 0 - 1 0 - 1 |

| Hærder (syre) | Xylensulfonsyre Isopropylalkohol Svovlsyre |

60 - 80 1 - 20 < 5 |

10.2 Forsøgsmodel

Forsøgsmodellen er den samme, som vist under afsnit 2.

10.3 Blandeprocedurer

Blandeproceduren er ligeledes den samme, som beskrevet under afsnit. 3, hhv. 3.3. Dog er syretilsætningen reduceret til 0,3%.

10.4 Formfremstilling

Formfremstillingen er gennemført, som beskrevet under afsnit. 4, hhv. 4.3. Formene henstår efter opformning i ca. 24 timer.

10.5 Afstøbning og prøvetagning

Forsøgsopstilling

Forsøgsopstillingen er den samme, som vist under afsnit 5.1. Formene med kodebetegnelse E-1, E-2 og F-1 afstøbes i støbejern ved en temperatur på 1400 - 1420°C. Form med kodebetegnelse F-1 1500 er afstøbt ved 1500 - 1510°C.

Prøvetagning

Prøvetagningen er gennemført, som beskrevet under afsnit 5.2. Ved den aktuelle test blev udtaget luftprøver på filter til analyse for benzen og svovldioxyd. Indholdet af CO og aromatiske kulbrinter blev bestemt ved hjælp af direkte visende måleudstyr, som beskrevet under afsnit 5 og 6.

10.6 Analyseresultater

CO og de aromatiske kulbrinters andel fremgår af figurerne 10.6.1 - 10.6.4.

Figur 10.6.1 viser CO-udvikling afhængig af tiden fra de 3 aktuelle bindertyper samt binder D-3, som blev testet under afsnit 1 til 8.

Som det fremgår af figur 10.6.1 ligger CO-udviklingen fra de 3 aktuelle bindere næsten på samme niveau igennem hele måleperioden. CO-udviklingen fra binder D-3 og D-4 ligger dog betydeligt over. Således er den integrerede CO-andel fra D-3 mellem 25 - 35% større i forhold til E-1, E-2 og F-1. Forudsat at støbetemperaturen er den samme, 1400 - 1420°C.

For at undersøge om en yderligere forøgelse af støbetemperaturen havde en betydning for CO-udviklingen, blev binderen F-1 også testet ved en støbetemperatur på 1500 - 1510°C. Temperaturens indflydelse vises i figur 10.6.2. Udviklingskurven viser, at CO-udviklingen kun de første 2 - 3 min er større ved en støbetemperatur på 1500°C. Resten af måleperioden forløber udviklingen så godt som parallelt for begge temperaturer. Også den totaludviklede CO-mængde er kun 2,6 % større ved en forøgelse af støbetemperaturen på 90 - 100°C.

Figur 10.6.1. CO-udvikling fra furanbinderne D-3, D-4, E-1, E-2 og F-1, støbetemperatur 1400°C

Figur 10.6.2. CO-udvikling fra furanbinder F-1, støbejerntemperatur 1400 hhv. 1500°C

Sammenlignes CO-udviklingen fra D-3 afstøbt ved 1400°C, er denne betydelig større end ved F-1 1500. Således er den total udviklede CO fra D-3 ved 1400°C 34% større end ved F-1 afstøbt ved 1500°C. Det skal dog bemærkes, at syreandelen i testformen med F-1 er 0,3 vægt % i forhold til D-3 med 0,4vægt %.

Figur 10.6.3. Kulbrinteudvikling fra furanbinderne D-3, D-4, E-1, E-2 og F-1, støbetemperatur 1400°C

Figur 10.6.4. Kulbrinteudvikling fra furanbinder E-1, E-2 og F-1, støbejerntemperatur 1400 hhv. 1500°C

Kulbrinteudviklingen viser næsten det samme billede, som ved CO. Også her fremgår af figur 10.6.3 og 10.6.4 næsten det samme udviklingsforløb ved binderne E-1, E-2 og F-1. Udviklingskurven for D-3 og D-4 ligger også i dette tilfælde noget over de aktuelle bindere. Dette gælder dog kun de første 10 min efter støbning. Bemærkelsesværdigt er, at kulbrinteudviklingen ved F-1 afstøbt ved 1500°C er lavest, dvs. også lavere end ved afstøbning ved 1400°C. En forklaring af dette fænomen kan være, at en del af kulbrinterne omdannes til andre pyrolyseprodukter, som ikke registreres under gruppen af aromatiske kulbrinter. Dette kan muligvis bekræftes af, at benzenudviklingen også er lavere ved 1500°C, se skema 10.6.1.

Benzenudvikling

Hvad benzenudviklingen angår, kan konstateres at denne er størst fra binderen F-1. Dvs., at udviklingen fra F-1 er i forhold til E-1 og E-2 1,6 hhv. 2,2 gange større. Som nævnt under kulbrinteudviklingen er benzenudviklingen fra F-1 afstøbt ved 1500°C lavere end ved afstøbning ved 1400°C, se skema 10.6.1.

Sammenlignes benzenudviklingen fra E-1, E-2 og F-1 med denne fra binderne D-3 og D4, kan det ses, at udviklingen fra D-3 er noget højere end fra F-1. Udviklingen fra D-4 er på niveau med F-1. Afhærdes D-3 med benzensulfonsyre øges benzen-udviklingen til næsten det dobbelte niveau i forhold til afhærdning med PTS-syre, se skema 6.2.2.1.

SO2-udvikling

SO2-udviklingen fra binderne E-1, E-2 og F-1 er meget lavere i forhold til D-3, se skema 9.4.1 og 10.6.1. SO2-udviklingen er som det ses hovedsagelig afhængig af den anvendte syretype, dvs. af svovlsyre andelen i PTS-syren.

11 Konklusion

Kemiske bindere

Den aktuelle undersøgelse viser, at samtlige bindere udvikler betydelige mængder pyrolyseprodukter. Uanset bindertype udvikler alle bindere store mængder kulbrinter og CO. Hvad kulbrinterne angår, er udviklingen fra cold-boxbinderne betydelige større end fra de øvrige undersøgte bindere. Med benzen som det mest belastende pyrolyseprodukt.

Udviklingsforløbet af kulbrinterne adskiller sig efter bindertype. Ved furan observeres alt efter støbetemperatur - den største udvikling op til ca. 5 min efter afstøbning. Kulbrinteudviklingen fra cold-boxbinderne forløber modsat. Her nås det højeste niveau alt efter støbetemperaturen 25 - 30 min efter afstøbning. Hvad resolbindere og skalsand angår, starter udviklingen på det højeste niveau umiddelbart efter afstøbning. Dog holder udviklingen sig væsentlig længere på et højt niveau, især ved resolbinderen. CO-udviklingen er primært afhængig af støbetemperaturen. Således er udviklingen størst de første 5 min efter afstøbning. Dette gælder for samtlige bindertyper. På grund af den store udvikling er CO dette pyrolyseprodukt, som bidrager med den næst største miljøbelastning efter benzen.

Betragtes pyrolyseproduktudvikling bindertyperne imellem er variationen betydelig. Ved furanbinderne er benzenudviklingen ved anvendelse af benzen-sulfonsyre mere end dobbelt i forhold til PTS-syre. Til gengæld er CO-udviklingen på det halve niveau ved benzensulfonsyre. Hvad udvikling af andre miljøbelastende pyrolyseprodukter angår, udvikles en betydelig mængde SO2 fra furanbinder afhærdet med PTS-syre. Udvikling af phenol og formaldehyd er forholdsvis beskeden.

Ved cold-boxbinderne er variationen ligeledes betydelig, hvis man ser på den totale kulbrinte-, phenol- og CO-udvikling. Afhængig af fabrikatet kan forholdet mellem den laveste og højeste værdi være 2 gange. Benzenudviklingen af de enkelte fabrikater varierer ikke i sammen omfang.

De to undersøgte resolbindere adskiller sig, hvad kulbrinte- og benzenudvikling angår. Her er udviklingen ca. 1,5 gange større ved binder S-3 i forhold til B-1. Resolbinderne udvikler derudover en del phenol og formaldehyd. I denne situation er forskellen mellem S-3 og B-1, 3 til 4 gange. CO-udviklingen er næsten lige store.

Ved skalsand observeres en mindre variation mellem de to undersøgte prøver. Den registrerede forskel kan skyldes, at SKS-prøven bygger på basis af regenereret sand. Det skal bemærkes, at phenoludviklingen fra begge prøver er betydelig og er med afstand den største sammenlignet med de andre bindertyper.

Kulmel eller organiske additiver

Pyrolyseproduktudviklingen fra bentonitbundet sand fra 3 støberier viser ligeledes betydelige variationer i udvikling af benzen, CO og SO2. Derudover registreres også en betydelig udvikling af phenol, formaldehyd og ammoniak.

Da andelen af organiske andele i de 3 sandtyper, udtrykt som glødetab, ikke er på samme niveau, kan dette have en hvis indflydelse på pyrolyseproduktudviklingen.

Den største miljømæssige belastning udgøres af CO. Udviklingen er ved samtlige sandprøver meget høj. I forhold til de kemiske bindere mellem 2 - 5 gange større. Udviklingen af benzen og kulbrinter er til gengæld væsentlig mindre og ligger på et niveau af de laveste værdier målt ved furanbinderne.

Udviklingsforløbet af CO er den samme ved alle 3 sandprøver. Koncentrationen når et max. ca. 5 min efter afstøbning og falder hurtigt og er næsten afsluttet 30 min efter afstøbning. Samtlige sandprøver udvikler en begrænset mængde phenol, formaldehyd, SO2 og ammoniak.

11.1 Vurdering af miljøpåvirkning

Ved anvendelse af fortyndingsfaktoren for CO og benzen, kan ved den aktuelle undersøgelse foretages en betinget miljømæssig sammenligning af bindersystemer og tilsætningsstoffer, indenfor hver enkelt gruppe. Det skal dog understreges at den miljømæssige sammenligning er betinget af efterfølgende beskrevne årsager.

Ved det aktuelle projekt er ikke analyser for lugtgener samt en vurdering af bindersystemernes (binder) tekniske egenskaber. Herunder binderbehovet til opnåelse af de ønskede kerne- og formstyrker, samt blandingernes flydeegenskaber, afhærdningshastighed og genanvendelsesgraden af regenereret sand.

De nævnte egenskaber kan variere betydeligt i negativ og positiv retning indenfor hver bindergruppe. Derfor kan et bindersystem med en lav pyrolyseproduktudvikling alligevel være miljøbelastende pga. større lugtgener i forhold til et bindersystem med en højere pyrolyseproduktudvikling.

Bindersystemers styrkeegenskaber afhærdningshastighed og indflydelse på sandblandingernes flydeegenskab kan øve indirekte indflydelse på miljøpåvirkning. For at kompensere for en evt. lavere styrkeudvikling skal binder og eller hærdetilsætningen øges, derved forringes miljøforholdet.

Endelig kan bindersystemer indenfor de enkelte grupper (primær furan) bidrage med en forringelse af genanvendelsesgraden. Som eksempel kan nævnes at furanbinder afhærdet med phosphorsyre kan forårsage forøgelse af phosphor i støbejern med forringelse af egenskaberne til følge.

Tilsvarende problemer kan opstå ved tilsætningsstoffer (additiver) til bentonitbundet formsand. Tilsætningsstoffer kan ligeledes påvirke miljøet gennem varierende lugtgener. Formsandets styrkeegenskaber, flydeevne og kvaliteten af godsoverfladen påvirkes ligeledes af tilsætningsstoffer, især af svovl.

Ønskes en objektiv miljøvurdering af bindersystemer og tilsætningsstoffer skal miljøvurderingen tilpasses virksomhedens driftsforhold og krav til form- og kernestyrke samt de øvrige ønskede egenskaber.

Miljømæssig sammenligning af bindersystemer

Den miljømæssige sammenligning af bindertyperne indenfor hver gruppe ved samme termisk belastning vises i skema 11.1

Til formålet anvendes værdierne af fortyndingsfaktoren.

Skema 11.1: Miljøvurdering af de enkelte bindergrupper ved hjælp af fortyndingsfaktorer

| Bindergrupper | Typer | Fortyndingsfaktorer | ||

| Benzen | CO | I alt | ||

| Furan | D-3 Fe | 400 | 328 | 728 |

| *D-3 B Fe | 950 | 174 | 1124 | |

| D-4 Fe | 334 | 389 | 723 | |

| E-1 Fe | 226 | 231 | 457 | |

| E-2 Fe | 164 | 255 | 419 | |

| F-1 Fe | 352 | 212 | 564 | |

| Cold-box | S-1 Fe | 851 | 337 | 1188 |

| S-2 Fe | 770 | 155 | 925 | |

| D-1 Fe | 1018 | 122 | 1140 | |

| Resol/Co2 | S-3 Fe | 548 | 241 | 789 |

| B-1 Fe | 376 | 257 | 633 | |

| Skalsand | SKD Fe | 590 | 375 | 965 |

| SKS Fe | 474 | 388 | 862 | |

Furanbinder

Som det fremgår af skema 11.1, er der store variationer af fortyndingsfaktorerne i furangruppen.

Ved anvendelse af bindersystem B-3 B forøges benzenudviklingen i forhold til bindersystem D-3 med 2.4 gange. Bindersystemet E-2 har for de i projektet gældende forhold den laveste benzenudvikling.

Hvad fortyndingsfaktoren for CO angår, er denne højest for D-3 og D-4. Ved E-1, E-2 og F-1 er fortyndingsfaktoren betydelig lavere i forhold til D-3 og D-4, dog højere sammenlignet med D-3B.

Cold-box binder

Fortyndingsfaktoren for benzen fra bindersystemerne S-1 og D-1 ligger hhv. 28 og 23% over bindersystem S-2.

Fortyndingsfaktoren for CO er ved bindersystemet S-1 2,2 hhv. 2,8 gange større i forhold til S-2 og D-1.

Resol CO2 binder

Fortyndingsfaktoren for benzen fra bindersystem S-3 ligger ca. 46 % over bindersystem B-1.

Fortyndingsfaktoren for CO er på ca. det samme niveau for begge bindersystemer

Skalsand