Pyrolyse af CCA-imprægneret træ

2 Anlægskonstruktion og forsøgsmetode

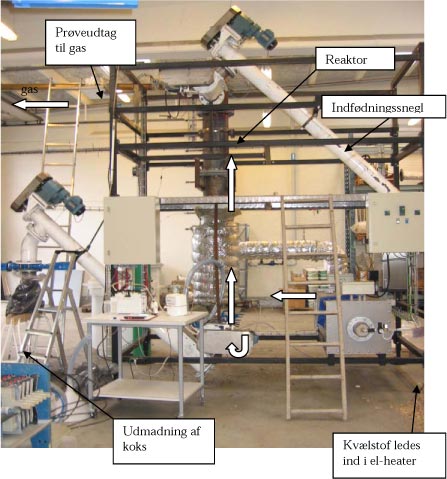

2.1 Pyrolyseanlægget

2.1.1 Konstruktion

Pyrolyseanlægget er opbygget i Kommunekemis Viden- og Afprøvningscenter med et lodretstående Ø 300 mm reaktorkammer, hvor træflis tilføres i toppen, og færdigbehandlet materiale udtages i bunden. Opvarmningen sker ved at der indblæses varmt inert gas i bunden af reaktoren. Pyrolysegassen, der udvikles under processen, ledes sammen med den indblæste inerte gas til et scrubberanlæg, hvor den renses og køles, og ledes videre til Kommunekemis forbrændingsanlæg FIV, hvor den afbrændes ved høj temperatur.

Figur 2.1 PI-diagram af pyrolysator

Oprindeligt blev inertgassen produceret ved afbrænding af fyringsgasolie i et brændkammer. Det viste sig, at det var vanskeligt at holde iltprocenten nede på et tilstrækkeligt lavt niveau, hvilket bevirkede, at det var umuligt at kontrollere pyrolyseprocessen i reaktoren. Derfor blev det besluttet at erstatte røggassen fra brændkammeret med kvælstof opvarmet i en elektrisk heater.

Reaktoren er opbygget i moduler, således at det er let at foretage ønskede ombygninger. For at undgå at der trænger luft ind i systemet, er der etableret sluser til at lede træflisen ind og ud af systemet,

Pyrolysatoren er udført med et fødesystem bestående af en transportsnegl og en indfødningssnegl, som fører materialet frem til reaktorens top samt med et system til udtagning af behandlet materiale fra reaktorens bund. Sidstnævnte består af et udtagsmodul, en udtrækssnegl og en transportsnegl, der afleverer materialet i en ståltromle.

I toppen af reaktoren er der monteret en niveau-switch til regulering af flisindfyringen.

Reaktoren er i hele sin højde forsynet med termoelementer til måling af temperaturen.

Figur 2.2 Pyrolyseanlæg

Der er etableret dataopsamlingsudstyr til registrering af temperaturerne i anlægget, af pyrolysegassens sammensætning og af N2-flowet.

De opsamlede data er løbende blev vist på en monitor, og er brugt som styringsparametre under forsøgene.

2.1.2 Indkøring af anlæg (forsøg 1-9)

Der måtte mange justeringer og deciderede ombygninger til, før det var muligt at pyrolysere træflisen under de konditioner, der oprindeligt var planlagt.

De væsentligste problemer opstod omkring opretholdelsen af en tilstrækkelig lav iltprocent i systemet:

- Det var ikke muligt at opretholde et konstant tryk i afsugningsledningen pga. varierende trykforhold i forbrændingsanlæg FIV. Iltprocenten i inertgassen blev øjeblikkeligt påvirket af variationerne, hvilket betød at trykket hele tiden skulle overvåges og justeres ind.

- Der blev bygget en speciel ventil, der ved nedlukning skulle sikre at der ikke kunne komme ilt ind i reaktoren via inertgasledningen.

- Der blev skiftet dyse i gasoliebrænderen for at reducere mængden af inertgas – og dermed overskudsluft – der skulle ledes igennem træflisen.

- Efter at have gennemført forsøg med anlægget, hvor det til stadighed ikke var muligt at kontrollere pyrolyseprocessen, blev det besluttet, at skifte inertgas-system fra fremstilling af røggas i gasoliebrænderen til et system hvor N2 blev opvarmet i en el-heater. Der blev etableret en N2-ledning fra Kommunekemis centrale N2 forsyning samt indkøbt og installeret en el-heater med tilhørende styring.

Der var også problemer med håndteringen af træflisen og koksen:

- Det viste sig, at det var nødvendigt at sigte træflisen forud for pyrolysen, fordi trykfaldet over reaktoren steg voldsomt når temperaturen nåede op omkring 100°C.

- Udmadningen måtte demonteres et par gange bl.a. for at få tilpasset skrabeskinnerne, men også fordi den ikke var ikke i stand til at køre flis ud, der ikke var pyrolyseret. Da det ikke var muligt at pyrolysere materialet nederst i reaktoren, pga. for stor afkøling, blev der fyldt Leca-nødder i bunden forud for påfyldning af flis.

- Niveauswitchen, der i første omgang var blevet monteret, måtte skiftes ud, fordi den ikke var følsom nok.

2.2 Forsøgsmetode (forsøg 10-14)

Forsøg nr. 1 - 9 har været brugt i forbindelse med indkøring af forsøgsanlægget. Herefter blev inertgassen skiftet ud fra røggas fra gasolieforbrænding til el-opvarmet N2 og anlægget har kørt stabilt, og der er ikke foretaget flere konstruktive ændringer. Ved undersøgelsen er derfor kun forsøg nr. 10 – 14 lagt til grund.

Forsøgene er gennemført ved at pyrolysere flis fra det CCA-imprægnerede træ i en reaktor, hvor gassen fra reaktoren er analyseret for Cu, Cr og As.

Koksen er ligeledes blevet analyseret for Cu, Cr og As.

2.2.1 Forsøgsdesign

2.2.1.1 Den anvendte træflis

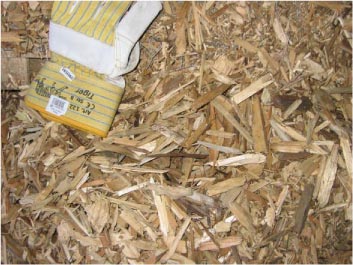

Til forsøgene har været anvendt neddelt CCA-imprægneret træ, der stammer fra el-master fra Fåborg Elforsyning. Det er ikke muligt at sige hvilke koncentrationer af CCA-imprægneringsmidler, der er brugt til de pågældende master.

El-masterne er blevet hugget til flis i efteråret 2000 i forbindelse med projektet ’Oparbejdning af restprodukter fra forgasning af imprægneret træ’. Flishugningen er blevet foretaget på en Peterson Pacific HC 2400 af firmaet Dansk Træflis.

Forud for pyrolysen er små stykker flis fjernet ved en sigtning igennem en hønsetråds-sigte med huller på ca. 30 x 40 mm

Figur 2.3 Træflis efter sigtning

Analyser af den anvendte træflis er vist i tabel 1.

| Arsen | Kobber | Chrom | Aske |

| mg/kg TS | mg/kg TS | mg/kg TS | % af TS |

| 690 | 330 | 1.100 | 16,5 |

Tabel 1 Indhold i den anvendte træflis. Tørstofindholdet er bestemt til 91 %

2.2.1.2 Pyrolyseforsøgene - Fremgangsmåde

Forsøg 10-12 er kørt som batchkørsler og forsøg 13-14 som kontinuerte kørsler.

De enkelte delforsøg er gennemført ved at fylde træflis i reaktoren, i de første 3 forsøg så pyrolysezonen var dækket, og i de sidste 2 forsøg op til niveauswitchen.

Herefter er pyrolysezonen opvarmet til ca. 330°C med varm N2. Afsugningen gennem scrubbersystemet er reguleret, således at O2 -indholdet i røggassen var under 0,5 %.

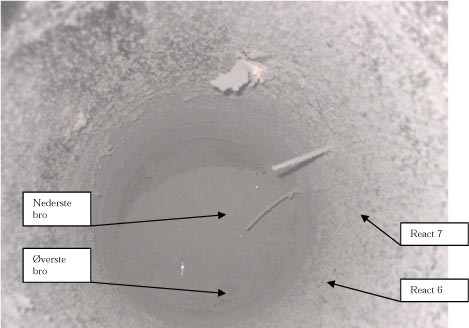

Ved de kontinuerte kørsler blev flisen indfyret via indfødningssneglene, når niveauswitchen kaldte på materiale. Udmadningen kørte stort set hele tiden, og ved forsøg 14 var indfyringen også kontinuer det meste af tiden. I forsøg 11, 12 og 13 dannede der sig broer i flisen. Det betød i forsøg 13, at det ikke lykkedes at få processen op at køre med kontinuer indfyring af flis.

I forsøgene blev det sikret at alle områder i pyrolysezonen mindst havde været 300°C varm i minimum ½ time. Ved forsøgsafslutningen blev heateren slukket, og gennemstrømningen af N2 fortsatte, indtil temperaturen i reaktoren var under 100°C.

Figur 2.4 Brodannelser i pyrolysereaktor i forsøg 21

2.2.1.3 Registreringer og målinger

Temperaturmålinger:

Temperaturen er målt flere steder i systemet, og er løbende registreret ved hjælp af datalogger, således at temperaturforløbet kan følges. I reaktionszonen er nederst målt for hver 5 cm, mens der øverst er målt for hver 10 cm. Der er målt ca. 4 cm inde i reaktoren.

Flowmålinger:

N2-flowet er målt på forsyningsledningen og er løbende registreret ved hjælp af datalogger.

Flowet af pyrolysegas er bestemt ved hjælp af et pitotrør (type S), hvor trykdifferensen mellem det totale og statiske tryk registreres. Ved hjælp af gastemperaturen, der er målt umiddelbart før pitotrøret, gassammensætningen, vandindholdet, rørdiameteren samt barometertrykket, kan flowet herefter bestemmes.

Bestemmelse af gassens vandindhold:

Pyrolysegassens vandindhold er bestemt ved gravimetrisk at måle mængden af kondenseret vand i vaskeflaskerne og det efterfølgende tørrerør.

Bestemmelse af gasser:

I afgangsrøret fra scrubberen er kontinuert udtaget gasprøver, der efter tørring er analyseret i SATGAS 700 gasanalysator fra FLS Airloq A/S. Prøverne er analyseret for O2, H2, CO og CO2, og resultaterne er løbende blevet opsamlet ved hjælp af datalogger.

Bestemmelse af Cu, Cr og As i pyrolysegas:

Der er udtaget gasprøver i afgangsrøret fra pyrolysatoren. Prøverne er udtaget gennem en glassonde med munding i centrum af afgangsrøret. Prøverne er søgt udtaget så isokinetisk, som det praktisk har været muligt.

Der er fulgt fremgangsmåden beskrevet i Miljøstyrelsens anbefalede metode MEL-08a, der omhandler bestemmelse af koncentrationer af spormetaller i strømmende gas.

Dog er der ikke anvendt et støvfilter før vaskeflaskerne, ligesom forbindelsen på ca. 10 cm mellem sonde og vaskeflaske ikke har været eksternt opvarmet, men i stedet isoleret. Efter forsøget er indersiden af sonden renset, og væsken er opsamlet.

Prøverne er ved hjælp af en vakuumpumpe udtaget med et konstant flow på omkring 0,5 liter/minut, og boblet igennem to serieforbundne vaskeflasker med en absorptionsvæske af HNO3/H2O2. Efter vaskeflaskerne er gassen tørret, og flowet er kontrolleret ved hjælp af et flowmeter, mens det samlede gasvolumen er målt i gasmåler. Endvidere er gastemperaturen målt ved gasmåleren.

Efter prøvetagningen er vaskeflasker og sonde omhyggeligt skyllet igennem med en opløsning af HNO3/H2O2, og opløsningerne er analyseret for As, Cu og Cr ved atomabsorption på Kommunekemis laboratorium.

Ved hjælp af indholdet af metaller i vaskeflaskerne og de registrerede parametre, kan metalindholdet i pyrolysegassen bestemmes.

Bestemmelse af trykdifferens over pyrolysereaktoren:

Trykdifferensen over reaktionszonen i pyrolysereaktoren er løbende aflæst ved hjælp af U-rørsmanometer.

2.2.1.4 Efterbehandling af koksen

BYG-DTU på Danmarks Tekniske Universitet har udført forskellige undersøgelser af den koks, der er dannet ved pyrolysen:

- Karakterisering af koksen ved hjælp af Scanning Elektron Mikroskopi og røntgen-analyse, SEM/EDX.

- Muligheder for kemisk ekstraktion af metaller

- Muligheder for elektrokemisk ekstraktion af metaller

Kommunekemi har derudover undersøgt mulighederne for at adskille metaller og koks ved hjælp af knusning og efterfølgende adskillelse i en cyklon.

Version 1.0 September 2007, © Miljøstyrelsen.