Miljøprojekt nr. 1133, 2006

Undersøgelse af mulighederne for termisk oparbejdning af mekanisk separeret shredderaffald

Indholdsfortegnelse

3 Beskrivelse af indsatsmaterialet

- 6.1 Forsøgsanlægget

- 6.2 Materialeforberedelse

- 6.3 Forsøgets forløb og resultater

- 6.4 Miljømæssige aspekter

- 6.5 Økonomiske aspekter

- 6.6 Konklusioner

- 7.1 Forsøgsanlægget

- 7.2 Materialeforberedelse

- 7.3 Forsøgets forløb og resultater

- 7.4 Miljømæssige aspekter

- 7.5 Økonomiske aspekter

- 7.4 Konklusioner

Bilag til kapitel 3: Bilag 3.1, 3.2 og 3.3

Bilag til kapitel 6: Bilag 6.1, 6.2, 6.3, 6.4, 6.5, 6.6, 6.7 og 6.8

Bilag til kapitel 7: Bilag 7.1, 7.2, 7.3, 7.4 og 7.5

Forord

Formålet med projektet ”Undersøgelse af mulighederne for termisk oparbejdning af mekanisk separeret shredderaffald” er at eftervise, at mekaniske metoder til genanvendelse af frie metaller i shredderaffald i kombination med en termisk behandling med slaggesmeltning helt kan fjerne behovet eller stærkt reducere behovet for deponering af affald fra shredderoperationen.

Projektets målsætning vil være gennem forsøg i relevante smelteprocesser at undersøge:

- Formaterialets egnethed til smeltning i den termiske proces.

- Den dannede slagges sammensætning og egnethed til genanvendelse.

- Den smeltede metals sammensætning og egnethed til genanvendelse.

- Røggasproduktets sammensætning og egnethed til genanvendelse.

- Muligheden for at indsætte røggasrensningsprodukt fra affaldsforbrændingsanlæg (RGP) i processen.

- Proceskombinationernes økonomiske muligheder for at kunne realiseres.

Resultatet vil være et koncept for oparbejdning af shredderaffald, som det i dag foreligger, der på en økonomisk - og miljømæssig forsvarlig måde udvinder metallerne og give mulighed for at udnytte brændværdien i shredderaffaldet i et termisk anlæg, der som produkt vil have el-produktion, varme, en genanvendelig slagge, en genanvendelig metalfase og et genanvendeligt røggasrensningsprodukt.

Målgruppen for projektet er primært shredderoperatører og producenter af kraft/varme.

Projektet er gennemført i perioden oktober 2001 til februar 2005 med støtte fra Miljøstyrelsens program for renere produkter 2001.

Projektansvarlig har været:

- H.J.Hansen Genvinding A/S ved Erling Møller Nielsen

Projektet er udført i samarbejde med:

- Elsam A/S, Ivan Hundebøl og Kate Wick Hansen samt Elsam-engineering A/S, Michael Skov Johansen, og Nanna D. Nørholm.

- JO-Consult, Jørgen Overgaard

Til projektet er knyttet en følgegruppe med følgende medlemmer:

- Tonny Christensen, Miljøstyrelsen.

- Ulla Hansen Telcs / Jens Ulrik Jensen, Dansk Industri.

- Ivan Hundebøll, Elsam A/S.

- Bent Horn Andersen, Arbejdstilsynet.

Sammenfatning og konklusioner

Projekter har primært haft til formål at undersøge muligheder for nyttiggørelse af såvel shredderaffald som RGP gennem en termisk behandling af en blanding af disse to affaldsprodukter.

Det er estimeret, at der årligt i Danmark produceres ca.100.000 tons shredderaffald, som deponeres i specialdeponier. Shredderaffaldet estimeres at have en brændværdi på mere end 10MJ/kg. Denne energimængde som årligt bliver til ca.1.000.000GJ ønskes nyttiggjort som kraft/varme.

Mængden af røggasrensningsprodukt fra affaldsforbrænding (RGP) fra Amargerforbrænding, Vestforbrænding og Elsams affaldsforbrænding er ud fra selskabernes grønne regnskab for disse selskaber for 2003 bestemt til i alt 57521 tons. Disse tre selskabers produktion har i 2003 udgjort op mod 60% af den samlede danske kapacitet på affaldsforbrændingsområdet. Under forudsætningen, at fordelingen i de øvrige danske affaldsforbrændingsanlæg er tilsvarende, produceres der på landsplan ca. 100000 tons RGA årligt. Dette affald deponeres i dag i specialdeponier i Norge og Tyskland. Der har i forsøgene dog kun været anvendt flyveaske fra affaldsforbrændingsanlæg, som er en del af den samlede mængde RGP, men det forventes, at alle typer RGP produceret i Danmark vil kunne indsættes i processen.

Projektets oprindelige målsætning var at afprøve to processer til oparbejdning af blandingen af shredderaffald og RGP. De to processer, der var forudset var KSK og CTU, som er nærmere beskrevet i henholdsvis kapitel 5 og 6.

Projektforløbet har imidlertid været præget af en del hindringer. KSK sprang undervejs i planlægningsfasen fra, formentlig fordi man i selskabets ledelse indså, at processen endnu ikke havde nået et udviklingstrin, som gjorde den egnet til formålet. Desuden viste det sig, at en egnet metode til den nødvendige brikettering af shredderaffald ikke umiddelbart var at finde, og at mulige metode til en del af shredderaffaldet var meget dyre. Under alle omstændigheder ville det være nødvendigt at indblæse en større mængde af materialet gennem lanser direkte ind i skaktovnens varme zone. Denne løsning har ikke været afprøvet på anlægget hos KSK, og er måske ikke egnet til en medstrømsforgasser.

Konkursen for moderselskabet til CTU og rekonstruktionen har forsinket de planlagte forsøg med ca.2 år således, at de først kunne gennemføres i maj 2004. CTU-processen og de gennemførte forsøg på Mefos er beskrevet i kapitel 6.

Forespørgsel til andre udviklingsselskaber, der kunne erstatte KSK, har ikke givet resultat, idet der også her har været tale om konkurser og lukning af videre udvikling.

Med accept fra styregruppen for projektet blev det i juni 2003 besluttet på grænsen af projektets oprindelige målsætning, at indgå i et forsøg med VTT, som havde til formål at udvikle en forgasningsteknik til forgasning af shredderaffald og nyttiggøre energiindholdet. VTT og de i efteråret 2003 gennemførte forsøg er beskrevet i kapitel 7.

Der er således tale om to forsøgsserier, hvoraf kun den ene, CTU-processen er egnet til at behandle en blanding af shredderaffald og RGP.

Forsøgene hos CTU / Mefos (kapitel 6) løb over ca. 24 timer med flere blandinger af forholdet mellem mængderne af shredderaffald og RGP. Der blev under forsøgene også kørt et delforsøg, hvor en del af RGP blev substitueret med sand for at afprøve virkningerne heraf på slaggens egenskaber. Et andet delforsøg blev kørt med kun shrederaffald af sammen årsag.

Processen og pilotanlægget viste sig særdeles stabile. Kun mindre stop i forsøgsperioden blev observeret. Disse stop var forårsaget af el-fejl og lignende og kan ikke tilskrives processen som sådan. Ét problem, som kræver omtanke ved bygning af et kommercielt anlæg, blev dog observeret. Efter nogle timers drift blev der konstateret ophobninger af støv fra processen i gaskanalerne og i filteret, hvorved den afsugede luftmængde fra processen blev for lille og et ekstra afsugningssystem måtte indkobles.

Under evaluering af forsøgsresultaterne blev det fastslået, at procesparametrene ikke havde været indstillet som ønsket. Dette skyldes primært, at indsatsmaterialets brændværdi var væsentlig mindre end antaget før forsøget. Derfor har oxygenmængden været for høj til at sikre en reducerende smelteatmosfære i cyklonen, hvilket har indflydelse på sammensætningen af såvel slaggen som støvet.

Den producerede slagge har egenskaber, som knap nok opfylder kravene til en kategori 2 slagge som beskrevet i den danske slaggebekendtgørelse, idet udvaskning af krom og arsen i to ud af tre prøver viser en lille overskridelse af grænseværdierne. Dette var en del af projektets målsætning at eftervise, men ved en korrekt indstilling af procesparametrene, er det vor opfattelse, at disse krav vil kunne opfyldes.

Den producerede støvs mængde og sammensætning er naturligvis også under indflydelse af oxidationsgraden, men vil som den foreligger kunne afsættes til zinkindustrien til genanvendelse af zink og bly.

De miljømæssige aspekter ved etablering af et anlæg til behandling af alt dansk shredderaffald, som udgør ca. 100.000 tons pr. år, vil være, at ca. 200.000 tons farligt affald pr. år, bestående af shredderaffald og RGP ikke mere skal deponeres. I stedet produceres ca. 120.000 tons genanvendelig slagge, ca. 27.000 tons filterstøv, hvoraf zink, bly og kadmium kan genvindes og ca. 18000 tons genanvendelig gips. Samtidig kan ca. 60% af shredderaffaldets brændværdi nyttiggøres til kraft / varme, hvilket svarer til ca. 660.000GJ/år.

Økonomien er i høj grad afhængig af den pris, der kan opnås for den producerede slagge. Ved en10-årig afskrivningsperiode og en forrentning på 5% p.a. er gate feen for shredderaffald estimeret til at ligge mellem 43 og 112 EURO pr. tons ved en gate fee på 80 EURO pr. tons for RGP. Øges afskrivningsperioden til 15 år, vil gate feen for shredderaffald sænkes til at ligge mellem 18 og 90 EURO pr. tons. De lave gate fees på henholdsvis 18 og 43 EURO pr. tons kan kun opnås, hvis det vil være muligt at producere en slagge med høj værdi (100 EURO pr. tons). Det vides for nuværende ikke om det vil være muligt at opnå denne høje slaggepris. Yderligere forsøg og videreudvikling af processen og anlægget vil være en nødvendighed, før dette kan bekræftes.

Forsøgene hos VTT i Finland (kapitel 7) blev gennemført i en cirkulerende fluid bed forgasser med en kapacitet på 350 kW.

Som et delmål ønskes det at undersøge shredderaffaldet alene fra skrotning af udtjente køretøjer, for at erfare, om processen kan opfylde ELV - direktivet.

Af hensyn til opfyldelse af forsøgets målsætning blev der til forsøget udført to forskellige nøje overvågede kørsler på shredderen hos H.J.Hansen.

1. Normalt produceret shredderaffald fra H.J.Hansen. Dvs. shredderaffald, hvor ca. 20% af indsatsmaterialet i shredderen har været udtjente køretøjer (SR)

2. Shredderaffald, hvor indsatsmaterialet har bestået udelukkende af udtjente køretøjer. (ASR)

Skønt den store mængde bundaske, der dannes ved forgasning af shredderaffald gav visse problemer forløb forsøgene med disse materialer i det store og hele tilfredsstillende og gav følgende resultater:

- Den cirkulerende fluid bed forgasser kan af shredderaffald producere en gas, der er egnet til forbrænding i et kraftværk.

- Økonomiske overslag viser, at shredderaffald (ASR) kan behandles for en gate fee på mellem 80 og 110 EURO/tons under forudsætningen, at den producerede gas afsættes til 0 EURO/MWh.

- Filterstøvet, som udgør 13 – 15% af den indfyrede shredderaffald, indeholder relativt små mængder af tungmetallerne zink og bly, som gør det umuligt at afsætte filterstøvet til zinkindustrien. Filterstøvet er farligt affald og skal deponeres i overensstemmelse hermed.

- Efter det foreliggende er det ikke godtgjort og heller ikke sandsynligt, at processen kan opfylde kravene i ELV - direktivet, medmindre der udvikles nye metoder, eller de nuværende metoder videreudvikles således, at der sikres yderligere genanvendelse af store dele af shredderaffaldets uorganiske del.

- Yderligere forsøg skal gennemføres. I disse forsøg skal kun den organiske del af shredderaffaldet indsættes i forgasseren.

Summary and conclusions

The project objectives has been to investigate the possibilities for utilizations of shredder waste as well as flue gas products from a municipal incineration plant (RGP) by applying a thermal process to a mixture of the two types a waste.

The yearly production of shredder waste in Denmark has been estimated to around 100.000 tons. This shredder waste is to day disposed in a special landfill site. The calorific value of shredder waste has been estimated to more than 10MJ/kg. This amount of energy, which yearly is more than 1.000.000GJ should be used for power production.

The amount of flue gas products from municipal incineration plants (RGP) in Denmark have been estimated from yearly green accounts from the three biggest incineration companies in Denmark, which are Amagerforbrænding, Vestforbrænding and Elsam. The amounts for these three companies were for the year 2003 57521 tons. The capacity for the three companies is a little less than 60% of the total municipal incineration capacity in Denmark. Under the assumption that the rest of in Denmark produce similar amounts of RGP, the yearly production of RGP in Denmark is approximately 100.000 tons. This hazardous waste has to be deposited in special landfill sites in Norway or Germany. In the trials in the present project, only fly ash from MSW has been investigated, but it is expected that all types of RGP produced in Denmark be suited to treat in the process described.

The original objective of the project was to investigate two different processes for thermal treatment of a mixture of RGP and shredder waste. The two processes were KSK and CTU. They are described in chapters 6 and 7 respectively.

The course of the project was somewhat different from the planed. KSK jumped during the initial planning out of the project, probably because the management of the company realised, that the process had not yet reached the level of development necessary for the purpose. On top of that a method for producing briquettes of shredder waste and RGP was not available, and a method for making briquettes of only a part of the shredder waste turned out to be very expensive. Under these circumstances it would be necessary to inject through lances a mayor part of the material directly into the hot zone of the shaft furnace. This method has not been tested by KSK, and the method is probably not suited for a parallel flow reactor.

The proceedings in bankruptcy for the mother company of CTU and the reconstruction of CTU have delayed the planed trials for approximately 2 years. The CTU process and the trials are described in chapter 6 of this report.

Request to other development companies to find a substitute for KSK did not bring any results. Among the companies asked some were bankruptcy and others had stopped further development.

After request to the project steering committee it was in June 2003 decided at the border of the projects original objective to participate in a trial at VTT in Finland. The objectives of this trial are to develop a degassing technique for degassing shredder waste and recovery of energy. VTT and the trials are described in chapter 7.

Accordingly two series of trial are described. Only one of them, the CTU-process is able to treat a mixture of shredder waste and RGP.

The trials at CTU / Mefos were carried out over a 24 hours period. Different relations between the amount of shredder waste and RGP were tested. In one part of the test a smaller amount of RGP was substituted by sand to test the influence on slag quality. In another part of the trials only shredder waste was tested of the same reason.

The process and the pilot plant was during the trials operating with only minor problems and only a few smaller stops were observed during the test period. These stops were caused by faults in the electrical equipment and had nothing to do with the process itself. One problem observed however needs concern when constructing a commercial plant. After some hors operation time a blockage in the gas channels and in the filter system was observed. It was after that time necessary to take one more filter system in operation to secure sufficient air draw from the process.

During the evaluation of the test results it was clear, that the process parameters had not been as planed. The main reason was, that the calorific value of the mixture of wastes was lover than anticipated before the trials. The amount of oxygen was accordingly to high to secure a reducing atmosphere in the reactor. This was obvious after a study of the analysis of the produced slag and dust.

The quality of the produced slag does not fully fulfil the demands for category 2 in the Danish slag legislation. The leaching of chromium and arsenic in two out of three samples are slightly higher than the limit for slag category 2. Part of the project objective was to show, that the demands for slag category 2 could be fulfilled. However by correctly adjustment of the process parameters, it will probably be possible to fulfil these requirements.

The quality and amount of the produced dust is naturally also influenced by the degree of reduction in the reactor, but it is possible to recover Zn and Pb from the dust produced at the test.

The environmental aspects by establishing a plant for treatment of all Danish shredder waste, which amounts to approximately 100000 tons pr. year would be that approximately 200000 hazardous waste consisting of shredder waste and RGP do not have to be put into landfills any more. Instead approximately 120000 tons reusable slag, 27000 tons filter dust from which zinc, lead and cadmium can be recovered and approximately 18000 reusable gypsum will be produced. On top of that approximately 60% of the heating value of the shredder waste can be recovered. This amounts to approximately 660000GJ/year

The process economy is highly influenced by the possible slag price. The gate fee for shredder waste has been estimated to be between 43 and 112 EURO pr. tons by a gate fee for RGP at 80 EURO pr. tons and a depreciation time of 10 years and a rate of interest of 5 % pr. year. If instead of 10 years depreciation time 15 years depreciation time is used, the gate fee for shredder waste will be between 18 and 90 EURO pr. tons. The lowest gate fees for shredder waste respectively 18 and 43 EURO pr. tons can only be achieved if it is possible to produce a high value slag (100 EURO pr. tons). It is at this time uncertainly if this slag price can be achieved. More trials and development of process and plant configuration is necessary before this can be confirmed.

The trials at VTT in Finland (Chapter 7) were carried out in a circulating fluid bed degasser with a capacity of 350 kW.

Part of the objective was to investigate the possible fulfilment of the ELV-directive for the process.

Because of the objectives two different well-controlled samples of shredder waste were produced at H.J.Hansen.

1. Normal produced shredder waste, where only approximately 20 % of the scrap was ELV. (SR)

2. Only ELV. (ASR)

Although the relatively high amounts of bottom ashes caused some problems in the circulating fluid bed degasser, the trials were successfully conducted and brought the following results:

- The circulating fluid bed degasser is able to produce a gas from shredder waste suitable as fuel for power plants.

- An economical estimation shows, that the gate fee for shredder waste will be between 80 and 110 EURO pr. tons, when the price for the produced gas is at 0 EURO/MWh.

- The filter dust amounts to 13 – 15 % of the shredder waste. The filter dust contains relatively small amounts of heavy metals like Zn and Pb, and these amounts are to small to be recovered in the zinc industry. The filter dust must be deposited in special landfills.

- It has so far not been proved, that the process is able to fulfil the demands put down in the ELV-directive. To match these demands new methods for recovering metals and other materials from the inorganic part of the shredder waste have to be developed.

- New trials are planned. In the planned trials only the organic part of the shredder waste will be used in the degasser.

1 Baggrund

Formålet med projektet har været at eftervise, at mekaniske metoder til genanvendelse af frie metaller i shredderaffald i kombination med en termisk behandling med eller uden slaggesmeltning helt kan fjerne behovet eller stærkt reducere behovet for deponering af affald fra shredderoperationen.

Projektet skal ses i forlængelse af projektet ”Undersøgelse af mulighederne for oparbejdning af shredderaffald”, som har opnået støtte fra Miljøstyrelsen i år 2000. Dette projekt har vist meget lovende resultater, idet stort set alle ikke bundne metaller ved den mekaniske separering og sortering genvindes.

Projektets målsætning har været gennem forsøg i relevante termiske processer at undersøge:

- Formaterialets egnethed til behandling i den termiske proces.

- Den dannede slagges sammensætning og egnethed til genanvendelse.

- Metalfasens sammensætning og egnethed til genanvendelse.

- Røggasproduktets sammensætning og egnethed til genanvendelse.

- Muligheden for at indsætte røggasrensningsprodukt fra affaldsforbrændingsanlæg i processen (RGP).

- Proceskombinationernes økonomiske muligheder for at kunne realiseres.

Resultatet vil være et koncept for oparbejdning af shredderaffald, som det i dag foreligger, der på en økonomisk - og miljømæssig forsvarlig måde udvinder metallerne og give mulighed for at udnytte brændværdien i shredderaffaldet i et termisk anlæg, der som produkt vil have el-produktion, varme, en genanvendelig slagge, en genanvendelig metalfase og et genanvendeligt røggasrensningsprodukt..

Ved projektets start forventedes det, at resultaterne vil kunne anvendes direkte af genindvindingsindustrien i Danmark, og at dette vil medføre en reduktion af affaldsproblematikken for så vidt angår shredderaffaldet og RGP.

2 Projektforløb

Straks efter tilsagnsskrivelsens modtagelse 27/9 2001 blev projektplanlægningen igangsat i samarbejde med KSK og CT-Environment.

Med disse to virksomheder diskuteredes under de indledende møder forsøgsplanlægningen og rapportering.

Den detaljerede planlægning vil indeholde følgende elementer:

- Forsøgsplan, herunder bl.a.:

=> Aftaler med forsøgsstederne.

=> Materialeforberedelse og transport.

=> Måleskemaer.

=> Prøveudtagningsskemaer.

=> Planlægning af analysearbejdet.

=> Mulige parametervariationer under forsøgene. - Evalueringsmetoden herunder bl.a.:

=> Miljømæssig vurdering.

=> Økonomisk vurdering. - Rapportens indhold.

Forsøgene deles op i fire faser:

- Kun shreddermateriale indsættes.

- 50% shreddermateriale blandet med 50% RGP.

- 40% shreddermateriale blandet med 60% RGP.

- Forsøg med smeltning i skaktovnen uden indsats af koks.

Forsøgene i skaktovnen planlægges til at køre over to døgn, dels for at opnå stabile forhold i ovnen og dels for at få så meget materiale ud af forsøgets fire faser, at det vil være repræsentativ for resultaterne. Der kalkuleres med en reservedag i budgettet i tilfælde af driftsforstyrrelser under forsøgene.

I smeltecyklonen forventes det at være tilstrækkeligt med en enkel forsøgsdag, men der afsættes dog tidsmæssig mulighed for en reservedag i tilfælde af driftsforstyrrelser.

Der udtages prøver for hver fase af den producerede slagge, metal og af røggassen. Mængderne af alt input- og outputmateriale måles for at kunne opstille en massebalance for resultaterne. Den mulige termiske virkningsgrad skal estimeres ud fra temperatur- og volumenmålinger og analysen i røggassen.

Forhandlingerne blev med KSK startet ultimo september 2001 under en besigtigelse af skaktovnssystemet, der på dette tidspunkt kørte forsøg med en blanding af shredderaffald og husholdningsaffald. Disse forhandlinger forløb indtil marts 2002, hvor KSK meddelte, at de ikke ønskede at gennemføre forsøg som planlagt, men gerne ville indgå i et udviklingssamarbejde om videreudvikling af skaktovnen til behandling af shredderaffald og RGP. Herom nærmere i kapitel 5.

Med CT-Environment blev der planlagt forsøgskørsel i maj 2002 på anlægget hos Mefos i Luleå, Sverige. Planen var for at sparre penge, at forsøget med det danske affald skulle køres i en kampagne med affald fra andre lande, som var potentielle kunder for CT-Environment. Det lykkedes ikke at fremskaffe dette affald således, at forsøgene kunne gennemføres.

Da firmaet Babckok, som var moderfirma til CT-Environment senere på året blev ramt af konkurs, herskede der stor usikkerhed om fremtiden for CT-Environment og videre forhandlinger med virksomheden blev udsat til en rekonstruktion af CT-Environment var en kendsgerning. Medio 2003 blev forhandlingerne igen optaget og forsøg i december blev planlagt. Igen på grund af vanskeligheder med at fremskaffe forsøgsmateriale fra andre lande blev tidspunktet for forsøget ændret til maj 2004. Her lykkedes det at gennemføre et forsøg, som er beskrevet nærmere i kapitel 6.

Igennem året 2002 blev på grund af de nævnte problemer en række andre forsøgsmuligheder undersøgt primært til erstatning af KSK-processen. I første omgang koncentreredes disse undersøgelser sig om at finde en stærk reducerende proces i lighed med KSK-processen. Fra projektet ”Undersøgelse af mulighederne for oparbejdning af tungmetalholdigt affald”, hvor en række processer er beskrevet, var det nærliggende at forhøre sig hos PKA, der i år 2000 havde opstartet et anlæg til behandling af industriaffald i Freiberg i Tyskland. Ved forespørgsler viste det sig, at PKA havde stoppet videre udvikling primo 2002 og senere erklæret konkurs. Anlægget i Freiberg til behandling af industriaffald blev ligeledes stoppet i 2002. PKA var derfor ikke en mulighed.

Stadig med ønsket om at finde en stærk reducerende proces til erstatning af KSK-processen blev der taget kontakt til MFU i Leipzig i Tyskland, der i gennem flere år havde forsøgt at udvikle en modstrømsforgasser med mulighed for injektion af finkornet materiale direkte i den varme zone til behandling af forskellige affaldstyper. I virkeligheden ville denne proces sandsynligvis have været bedre egnet end KSK-processen til behandling af en blanding af shredderaffald og RGP, netop på grund af mulighederne for indblæsning af finkornet materiale i den varme zone. Desværre blev projektgruppen primo 2002 kontaktet af MFU, der orienterede om, at videre udvikling på dette tidspunkt af økonomiske grunde var stoppet. Senere 2002 gik virksomheden i betalingsstandsning og blev afviklet.

På dette tidspunkt i projektforløbet syntes mulighederne for at gennemføre projektet i overensstemmelse med de oprindelige planer små. I et forsøg på at finde andre veje optog projektgruppen i foråret 2002 kontakt til Energos ASA ved Professor Kristian M. Lien i Norge. Energos ASA havde tidligere i 2001 gennemført forbrændingsforsøg med shredderaffald for STENA i et specielt to trins forbrændingsanlæg med gode resultater. Problemet ville naturligvis være, hvad man skulle stille op med slaggen, som måtte forventes at udgøre ca. 60% af det indfyrede materiale. Da de danske krav til slaggens koncentration og især udvaskning af tungmetaller er relativt hårde, hvis slaggen skal kunne afsættes og bruges i anlægsindustrien, er det vor opfattelse, at det vil være nødvendigt at smelte slaggen. Det er vigtigt, at slaggen som minimum kan indplaceres i kategori 2 i den danske bekendtgørelse.

I indledende samtaler med Professor Kristian M. Lien var han af den opfattelse, at det ville være simpelt at bygge et smeltetrin på forbrændingsanlægget.

Vi udbad os derfor følgende fra Energos:

- Forslag til hvordan Energo’s teknologi kan ændres, så det er sandsynligt, at den vil kunne opfylde vor målsætning.

- Forslag fra Energo’s til hvordan teknologiens egnethed til opfyldelse af vor målsætninger kan eftervises.

Trods gentagne kontakter og løfter fra Energos om, at forslagene var under udarbejdning og ville komme i nærmeste fremtid er der ikke kommet konkrete forslag frem, og projektgruppen har herefter opgivet yderligere samarbejde med Energos i denne sag.

Under projektets forløb er der i foråret 2003 i Skandinavien dannet en gruppe, der vil forsøge at nyttiggøre shredderaffaldet. Det er tænkt gjort ved forgasning ved ca. 860 °C i en cirkulerende fluid bed forgasser, hvor der produceres gas til forbrænding enten til produktion af kraft/varme eller til procesgas.

Shredderaffaldet fra H.J.Hansen er måske især velegnet til denne proces, da det må forventes, at mængderne af frie metaller i shredderaffaldet er små.

Da denne proces ligger på grænsen til målsætningerne i projektansøgningen, blev spørgsmålet om deltagelse i forsøg hos VTT i Finland med dansk shredderaffald forelagt projektets styregruppe på et møde i juni 2003.

Styregruppen besluttede, at de midler, der oprindeligt var afsat til gennemførelse af forsøgene hos KSK kan flyttes til forsøg i fase 1 i dette projekt hos VTT, idet dette forsøg vil give særdeles værdifulde oplysninger om shredderaffaldet og måske kan vise en farbar og økonomisk forsvarlig vej til nyttiggørelse af shredderaffaldet. Forsøget er nærmere omtalt i kapitel 7 i denne rapport.

På det samme styregruppemøde blev det accepteret, at projektet først kan afsluttes i 2004.

Ved endnu et styregruppemøde i december 2004 blev det besluttet at afvente analyse af støvprøver fra forsøgene hos CTU / Mefos inden projektets afslutning. Projektet forventes nu afsluttet senest 1. april 2005.

3 Beskrivelse af indsatsmaterialet

Indsatsmaterialet til forsøget hos VTT har udelukkende været shredderaffald behandlet på raffineringsanlægget hos H.J.Hansen i Odense.

Til forsøgene hos CTU / Mefos har indsatsmaterialet dels været shredderaffald behandlet på raffineringsanlægget hos H.J.Hansen i Odense og dels været RGP.

Også hos KSK var det tanken, at denne blanding af shredderaffald og RGP skulle have været anvendt, men som det vil fremgå af kapitel 5 blev dette forsøg ikke gennemført.

I de følgende afsnit vil shredderaffaldet i afsnit 3.1 og RGP i afsnit 3.2 blive nærmere beskrevet.

3.2 Shredderaffald

Shredderaffald fremkommer som et restprodukt fra shredderoperationen. Shredderformaterialet kommer fra industrien, produkthandlere, kommunale indsamlingssystemer og fra ophugning af udtjente køretøjer. Figur 3.1 viser output fra shredderoperationen. NF står for Non-ferros og SLF for Shredder Light Fraction.

Fig. 3.1 Fremstilling af shredderaffald

Shredderaffald er et kompliceret sammensat materiale, hvis egenskaber vil variere i afhængighed af formaterialets sammensætning. Dette er i høj grad konstateret under de indledende forsøg på en karakterisering af shredderaffaldets egenskaber. I en række indledende forsøg er der således konstateret variationer i brændværdien fra 2,7 – 8,0MJ/kg, askeindhold fra 9 – 79% og fugtindhold fra 2 – 16%.

Disse meget varierende indledende resultater kan primært forklares med, at der ikke har været tilstrækkelig fokus på formaterialets sammensætning og på om prøveudtagningen har været repræsentativ for en given sammensætning af formaterialet.

Ved de store prøver der er udtaget til forsøgene dels hos VTT (kapitel 7) og CTU / Mefos (kapitel 6) har der været draget omsorg for, at formaterialets sammensætning har været veldokumenteret og prøveudtagningen er foretaget efter blanding af materialerne.

Egenskaberne for outputtet fra raffineringsanlægget for det til forsøgene fremsendte materiale fremgår af bilag 3.1. Her skal dog bemærkes, at andelen af NF ikke har været medtaget i forsøgene. Denne andel indeholder mange gummirester og har derfor en høj brændværdi. Havde denne andel været medtaget er det estimeret, at brændværdien ville have været forøget med ca. 15%.

Vort bedste estimat for egenskaberne for det normalt producerede shredderaffald inklusiv andelen fra NF hos H.J.Hansen er herefter:

- Brændværdi ca. 11MJ/kg

- Askeindhold < 70%

- Fugtindhold ca. 5%

3.3 Røggasrensningsprodukt fra affaldsforbrænding (RGP)

Flyveaske fra affaldsforbrændingsanlæg består af forholdsvis fine askepartikler, som følger med røggassen fra kedlen, og som udskilles i elektrofiltre eller posefiltre. På forbrændingsanlæg med vådscrubberanlæg udskilles flyveasken opstrøms for scrubberen og fremkommer som en selvstændig restproduktstrøm. På de fleste danske forbrændingsanlæg med tør eller semitør røggasrensning udskilles flyveasken ikke forud for rensningen for sure gasser, og den fremkommer derfor sammen med reaktionsprodukter mv. som en del af røggasrensningsproduktet. Mængden af flyveaske fra affaldsforbrændingsanlæg kan variere en del fra anlæg til anlæg og er naturligvis svær at opgøre, når den forekommer som en del af røggasrensningsproduktet. Normalt vil mængden svare til 10-30 kg/ton forbrændt affald.

Rensning af røggassen for sure luftarter er en integreret del af moderne affaldsforbrændingsteknologi, og der produceres nu restprodukter fra rensning af sure luftarter på alle danske affaldsforbrændingsanlæg. Mængde og egenskaber af restprodukterne afhænger af, hvilken procestype, der er installeret. Der er 3 traditionelle hovedtyper af rensningsprocesser (tør, semitør og våd røggasrensning). Ved de tørre og semitørre processer indblæses henholdsvis tørt kalkpulver og en forstøvet kalkopslæmning i den varme røggas. Kalken reagerer med de sure røggasser og reaktionsprodukterne, herunder specielt calciumklorid, og opsamles efterfølgende som et fint pulver sammen med flyveasken og ureageret overskudskalk i et elektrofilter eller et posefilter. I nogle tilfælde sættes der aktivt kul til kalkpulveret eller kalkopslæmningen for at øge overførslen af specielt kviksølv og dioxin fra røggassen til restproduktet.

Ved de våde processer udskilles flyveasken altid først, og restproduktet fra den våde proces fremkommer ved rensning af spildevandet fra den våde proces.

Oversigt over analyser for Elsams restprodukter er angivet i bilag 3.2.

De forskellige røggasrensningsprodukter benævnes alle som RGP.

Typen af RGP, der er anvendt til smelteforsøgene hos CTU / Mefos, stammer fra en tør renseproces på et svensk affaldsforbrændingsanlæg. Materialet har en analyse, som også kunne være et Elsam restprodukt. Analysen er angivet i bilag 3.3

4 Forsøgsanlæg

Tre forsøgsanlæg er behandlet indgående i dette projekt. Disse er KSK - processen, CTU / Mefos og VTT. I det følgende vil disse tre anlæg kort introduceres og vil i kapitlerne 5, 6 og 7 blive beskrevet i detaljer.

4.1 KSK - processen

Kernen i denne proces er en skaktovn, der opereres som en medstrømsforgasser. Den varme gas fra smeltezonen ledes omkring skaktens sider og bevirker en kontrolleret pyrolyse af det organiske indhold i indsatsmaterialet. Gassen dannet under denne pyrolyse suges ned mod den varme zone i ovnen og tilsættes ilt, der indblæses gennem dyser i ovnens væg. Herved omdannes alt organisk materiale til lav-molekylære komponenter ved reaktionstemperaturer omkring 2000 °C og det uorganiske materiale smeltes til en slagge. Flygtige materialer samt materialer på dampform udsuges sammen med den producerede gas, der efterfølgende renses.

Processens input vil kunne være:

- Shredderaffald.

- RGP.

Processens output er følgende:

- En smeltet slagge.

- Et gasrensningsprodukt rigt på tungmetaller.

- Gas til f.eks. drift af en gasmotor.

4.2 CTU / Mefos

Kernen i denne proces er en smeltecyklon, som er en cylindrisk udformet vandkølet reaktor, hvor findelt indsatsmateriale sammen med ilt indblæses tangentielt i toppen af reaktoren. Her antændes materialet af en gasflamme og smelter på brøkdele af et sekund i reaktorens øverste del ved temperaturer op til 2000°C. Den dannede slagge løber ned af rektorens vandkølede væg og opsamles i en under reaktoren placeret varmholdningsovn. Gassen fra forbrændingen udsuges gennem bunden af reaktoren gennem varmholdningsovnen, efterforbrændes i en kedel til dampgenerering, hvor den afkøles og udledes derefter gennem et filter.

Processens input vil kunne være:

- Shredderaffald.

- RGP.

Processens output er følgende:

- En smeltet slagge.

- Et filterstøv rigt på tungmetaller.

- Damp til kraft/varmeproduktion.

4.3 VTT

Kernen i VTT - processen er en cirkulerende fluid bed forgasser, der opereres ved ca. 860°C. Indsatsmaterialet forgasses og en gas egnet til forbrænding i et kraftværk produceres.

Processens input vil kunne være:

- Shredderaffald.

Processens output er følgende:

- En bundaske hvoraf visse elementer som kobber og jern vil kunne genvindes, men størsteparten må sandsynligvis deponeres.

- Et gasrensningsprodukt som må deponeres.

- Gas til f.eks. forbrænding i et kraftværk eller drift af en gasmotor.

5 KSK

5.1 Forsøgsanlægget

Et pilotanlæg, bygget i kommerciel størrelse er tilgængelig som forsøgsanlæg i Rudisleben i Tyskland.

Kernen i anlægget er selve skaktovnen vist på fig.5.1. Skaktovnen opererer som en medstrømsforgasser og har demonstreret muligheder for at omdanne specielt husholdningsaffald til genanvendelig slagge og energi. De optimale forudsætninger for stabil drift er, at indsatsmaterialet eller en større part af indsatsmaterialet er omdannet til pellets, der kan bevare sin mekaniske styrke selv ved temperaturer over 1000 °C. Støv og også væsker kan muligvis indsættes sammen med pellets enten direkte gennem skakten eller ved indblæsning i den varme zone nederst i ovnen. Hermed har man dog ingen direkte erfaring.

Den varme gas fra smeltezonen ledes omkring skaktens sider og bevirker en kontrolleret pyrolyse af det organiske indhold i indsatsmaterialet. Gassen dannet under denne pyrolyse suges ned mod den varme zone i ovnen og tilsættes ilt, der indblæses gennem dyser i ovnens væg. Herved omdannes alt organisk materiale til lav-molekylære komponenter ved reaktionstemperaturer omkring 2000 °C.

Reaktionsprodukterne reagerer med kulstoffet bundet enten i koksen fra pyrolyseprocessen eller med direkte i skakten tilsat koks. Den producerede gas suges direkte fra højtemperatur zonen i ovnen til gasrensningssystemet. Her fjernes uønskede elementer som klor, svovl, tungmetaller med lavt smeltepunkt samt støv fra skaktovnen. Den rensede gas er rig på CO og H2 og vil have en brændværdi typisk på ca. 2,5kWh/m³. Den vil være egnet som brændsel direkte indfyret i et kraftværk, til gasturbiner eller til gasmotorer.

På fig. 5.2 er vist et eksempel på indsatsmateriale, som bedst kan karakteriseres som blandet industriaffald.

Den høje temperatur, der opnås under forbrændingen med ilt, medfører en fuldstændig smeltning af mineraler og metaller. Slaggen vil have et meget lavt indhold af metaloxider, da disse vil være næsten fuldstændig reduceret efter tæt kontakt med koksen i skaktovnen. Den flydende slagge tappes kontinuert.

Tapning af slagge er vist på fig. 5.3.

Den afhæng af indsatsmaterialet dannede metalfase, vil typisk være en legering primært bestående af jern og kobber. Metalfasen må tappes, når niveauet i ovnen når en vis højde.

KSK tilbyder kommercielle anlæg i størrelser op til 40000 tons/år, men har dog kun erfaringer med anlæg op til ca. 10000 tons/år.

Fig. 5.1: Skaktovnen

Fig. 5.2 : Indsatsmateriale

Fig. 5.3: Tapning af skaktovnen

5.2 Materialeforberedelse

Under det indledende møde med KSK blev det klart, at i det mindste en del af materialet skulle behandles, så det danner stabile pellets. Blandt de processer, der synes mest lovende, valgtes et forsøg med ekstrudering af shredderaffaldet.

Indledningsvis blev der udført forsøg med den groveste fraktion af shredderaffaldet, idet det måtte forventes, at denne fraktion ville give de mest stabile pellets.

For at undersøge om det var muligt at bibeholde formen af ekstruderet materiale ved forgasning, blev der udført undersøgelser af disse pellets i laboratoriet hos Elsam.

Den modtagne ”briket” blev delt i nogle stykker for at kunne udføre flere test.

De enkelte stykker er opvarmet under låg i en muffelovn for at hindre adgang af luft. Der er opvarmet i ca. 1 time ved henholdsvis 600 og 1000 °C. Billeder af prøverne er vist på fig. 5.4 og fig. 5.5.

Ved 600 °C er der flere prøver og det viser tydeligt, at såfremt der sker en egentlig forbrænding, går prøven i stykker, men ellers ser det ud til at prøven er rimelig stabil. Prøven er dog meget sprød og knuses let mellem fingrene. Også ved 1000 °C bibeholder prøven stort set sin form, hvis den ikke udsættes for mekaniske påvirkninger.

Fig. 5.4: Briket opvarmet til 600 °C

Fig. 5.5: briket opvarmet til 1000 °C

Fig. 5.6: Briket efter mekanisk påvirkning

Fig. 5.6 viser en prøve opvarmet til 600 °C, der er knust ved let berøring mellem fingrene.

Opvarmningen simulerer pyrolyseprocessen, hvoraf man kan konkludere, at også i skaktovnen vil formstabiliteten for ekstruderet materiale være et problem ved de temperaturer, der hersker der. Det organiske materiales struktur går i opløsning ved disse temperaturer, og materialet er ikke i stand til at sintre til stabile pellets. Efter diverse overvejelser og forespørgsler til andre pelletiseringsprocesser bl.a. SWZ, Swartze Pumpe i Tyskland, som også arbejder med lignende problemer, blev videre forsøg med pelletisering opgivet. En medvirkende årsag hertil var også, at de anslåede omkostninger til pelletisering ville være på ca. 275 kr./tons, hvilket ville gøre processen økonomisk uinteressant.

5.3 Forsøgets forløb og resultater

Formål med forsøget er at undersøge:

- Formaterialets egnethed til smeltning i den termiske proces.

- Den dannede slagges sammensætning og egnethed til genanvendelse.

- Den smeltede metals sammensætning og egnethed til genanvendelse.

- Røggasproduktets sammensætning og egnethed til genanvendelse.

- Muligheden for at indsætte RGP i processen.

- Proceskombinationernes økonomiske muligheder for at kunne realiseres.

5.3.1 Forsøgsplanlægning

Planlægningen med KSK startedes straks efter projektets start med et besøg hos KSK i slutningen af september 2001, hvor det var muligt at overvære et forsøg med indsats af en blanding af shredderaffald og husholdningsaffald.

Forsøgene deles op i fire faser:

- Kun shreddermateriale indsættes.

- 50% shreddermateriale blandet med 50% RGP indsættes.

- 40% shreddermateriale blandet med 60% RGP indsættes.

- Forsøg med smeltning i skaktovnen uden indsats af koks.

Forsøgene i skaktovnen planlægges til at køre over to døgn, dels for at opnå stabile forhold i ovnen og dels for at få så meget materiale ud af forsøgets fire faser, at det vil være repræsentativ for resultaterne. Der kalkuleres med en reservedag i budgettet i tilfælde af driftsforstyrrelser under forsøgene.

Der udtages prøver for hver fase af den producerede slagge, metal og af røggassen. Røggassen analyseres bl.a. for dioxin. Mængderne af alt input- og outputmateriale måles for at kunne opstille en massebalance for resultaterne. Den mulige termiske virkningsgrad skal estimeres ud fra temperatur- og volumenmålinger og analysen i røggassen. Den opnåede el-virkningsgrad måles.

I januar 2002 blev forsøg efter denne plan berammet til at finde sted februar eller marts 2002, men med brev af 11. marts 2002 stillede KSK en lang række betingelser for forsøgene, som medførte, at videre samarbejde måtte afbrydes.

5.3.2 Forsøgets gennemførelse

Med udgangspunkt i KSK’s udsagn om, at højst 10% af indsatmaterialet må være < 20mm, højst 50% af indsatsmaterialet måtte være shredderaffald samt ønsket fra KSK om, at forsøgsrækken blot skulle være optakten til et længerevarende udviklingssamarbejde om udvikling af skaktovnssystemet med det formål at gøre det egnet til behandling af det ønskede indsatsmateriale, besluttedes det at stoppe videre samarbejde med KSK:

5.4 Konklusioner

Medstrømsforgasseren i den form, den er udviklet hos KSK, er ikke velegnet til at behandle en blanding af shredderaffald og RGP, medmindre materialet kan briketteres til stabile briketter, hvilket der ikke findes kendte, økonomisk forsvarlige veje til.

Systemet vil muligvis kunne behandle den groveste fraktion af shredderaffaldet, som det foreligger efter raffineringsanlægget hos H.J.Hansen, men i givet fald vil denne fraktion kun udgøre ca. 40 % af den totale mængde.

Skulle også den fine fraktion af shredderaffaldet oparbejdes i skaktovnen måtte denne videre udvikles således, at det ville være muligt at indblæse denne fraktion, der primært består af uorganisk materiale, direkte i den varme zone i skaktovnen. Denne metode ville muligvis også kunne bringes i anvendelse på RGP.

Da projektmidlerne ikke rakte til en udvikling af denne art, har vi ikke kunnet medvirke til denne udvikling, men medstrømsforgasseren hos KSK må fortsat ses som et interessant alternativ til oparbejdning af shredderaffald.

KSK-processen kan ikke på sit nuværende udviklingstrin anbefales til behandling af shredderaffald i Danmark.

6 CTU/Mefos

- 6.1 Forsøgsanlægget

- 6.2 Materialeforberedelse

- 6.3 Forsøgets forløb og resultater

- 6.4 Miljømæssige aspekter

- 6.5 Økonomiske aspekter

- 6.6 Konklusioner

6.1 Forsøgsanlægget

CONTOP forsøgs- og demonstrationsanlægget hos Mefos i Luleå i Sverige er bygget af Vùst-Alpine Industrianlagenbau GmbH & Co, Linz, Østrig, der sammen med AGA AB, Stokholm har afholdt alle byggeomkostninger til anlægget. Mefos er valgt på grund af deres erfaringer inden for såvel stål- som ikke-stål metallurgi samt på grund af de øvrige faciliteter, der findes på Mefos. Her tænkes på forsyningsanlæg for gasser og oxygen samt ikke mindst et avanceret filteranlæg for rensning af røggasserne. Forsøgsanlægget blev med succes taget i brug i år 2000 i et forsøg med oparbejdning af elektro-ovns støv.

CONTOP er egnet til behandling af en lang række forskellige indsatsmaterialer. Det væsentligste krav til indsatsmaterialet er, at det er findelt, ideelt til partikler < 3mm.

Til håndtering, transport og dosering af indsatsmaterialet er anlægget udstyret med et silo- og vejeanlæg med mulighed for samtidigt at dosere fire forskellige materialer i ønskede forhold.

Hjertet i CONTOP anlægget er som vist på fig. 6.1 smeltecyklonen placeret oven på en varmholdningsovn.

Fig. 6.1: Smeltecyklonen

Indsatsmaterialet blæses tangentielt ind i reaktoren sammen med den nødvendige oxygen til forbrændingen og evt. sammen med kulstøv, hvis brændværdien i indsatsmaterialet er for lavt til at danne den nødvendige smeltevarme. Brugen af oxygen i kombination med høj materialeflow og høj energiintensitet giver en optimal reaktionskinetik inden i reaktoren. Indsatsmaterialet smeltes på brøkdele af et sekund i forbrændingszonen i reaktorens øverste del på grund af den høje temperatur på 1800 – 2000 °C.

Den intense rotationsbevægelse af materialet i reaktoren resulterer i, at de smeltede dråber bindes i den smeltede slagge, der flyder ned af væggen i reaktoren. Under kontinuerlig drift etableres en temperaturligevægt på den vandkølede indervæg i reaktoren, hvor det smeltede indsatsmateriale rammer. På grund af tyngdekraften løber den smeltede slagge ned af væggen mod udløbsåbningen i bunden, hvorfra slaggen sammen med den producerede gas forlader reaktoren. I den under reaktoren placerede varmholdningsovn separeres gassen fra slaggen og suges ud af ovnen. Gennem en spalte i afsugningssystemet indsuges atmosfærisk luft, hvilket sikrer efterforbrænding af gassens indhold af CO og brint mv.

På fig. 6.2 ser man ind i selve reaktoren med reaktortoppen afmonteret. Man ser her tydeligt dysseåbningen, hvor indsatsmaterialet indblæses.

Fig. 6.2 smeltecyklonens indre

Forsøgsanlægget opererer med en svag reducerende atmosfære. I princippet kan en smeltecyklon operere fra stærk reducerende atmosfære til stærk oxyderende atmosfære, men på grund af forsøgsanlæggets udformning og manglende muligheder for at operere med overtryk i reaktoren og varmholdningsovn kan den opereres fra oxyderende til svagt reducerende. Dette betyder, at ikke alle metaller, der måtte findes i indsatsmaterialet kommer ud i en metalfase. Kun metaller med lav affinitet til oxygen, som zink, bly og cadmium reduceres i reaktoren til metalfase. Disse metaller vil dog på grund af den høje temperatur i reaktoren findes på dampform og derfor udsuges sammen med procesgassen. Under efterforbrændingen oxyderes disse metaller igen eller de knytter forbindelse med den klor, der findes i procesgassen. Under alle omstændigheder bringes metalforbindelserne på partikelform inden de opsamles i filtersystemet.

Filtersystemet, der anvendes på Mefos, er ikke specielt bygget til den type processer, men består af tre forskellige filtrer, et posefilter, et elektrofilter og et venturefilter. Disse kan kobles parallelt, i serie eller opereres enkeltvis.

Ved det aktuelle forsøg blev posefilteret anvendt alene, idet dette filter blev anset for det bedst egnede til opsamling af støvet fra processen.

Forsøgsanlæggets kapacitet er afhængig af indsatsmaterialets brændværdi og fødesystemets kapacitet. For forskellige blandingsforhold af shredderaffald og RGP forventes en kapacitet på mellem 500 og 700 kg/h. Underovnen, der er udmuret med ildfast materiale har en kapacitet på ca. 1 tons. Når ovnen er fyldt med slagge, bores et hul i siden gennem det ildfaste materiale ved bunden af ovnen, og slaggen opsamles i en slaggepotte af støbejern.

Tapningen er vist på fig. 6.3.

Fig. 6.3: tapning

6.2 Materialeforberedelse

Shredderaffaldet foreligger efter behandling i raffineringsanlægget hos H.J.Hansen i stykstørrelser op til 40 mm, hvilket er langt over den størrelse, det er muligt at behandle i forsøgsanlægget hos Mefos. Det er derfor nødvendigt at neddele shredderaffaldet.

Neddeling koster penge. Jo mindre stykstørrelse desto større omkostninger. Det har derfor været ønsket fra H.J.Hansens side at afprøve dels shredderaffald < 3mm, som forsøgsanlægget med sikkerhed kan behandle, dels shredderaffald <6 mm, som vil være billigere at producere, men som forsøgsanlægget måske ikke er i stand til at behandle.

Dette forslag blev accepteret af Vùst-Alpine, som var mest bekymret for om forsøgsanlæggets fødesystem ville kunne transportere dette materiale.

6.2.1 Shredderaffald mindre end 3 mm

Shredderaffaldet har undergået den forbehandling, som er beskrevet i afsnit 3.1 i denne rapport, men da smeltecyklonen kræver findelt materiale helst under 3 mm, har det, da H.J.Hansen ikke pt. råder over udstyr, der magter dette, været nødvendigt ekstern at neddele materialet. Man valgte at udføre dette arbejde på NKT’s anlæg i Stenlille og fik derved yderligere den mulighed at frasortere endnu mere metal.

I NKT’s proces neddeles shredderaffaldet til en størrelse mindre end 3mm og separeres i fire fraktioner: en tung fraktion, en let fraktion, en metalfraktion og en fraktion bestående primært af støv og træ. Der blev behandlet i alt 6264 kg shredderaffald på anlægget, der gav det i fig. 6.4 viste resultat.

Fig. 6.4 udviser en afvigelse i massebalancen på 74 kg eller på 1,1 %. Denne afvigelse tilskrives dels vejning usikkerhed samt emissioner fra NKT’s anlæg.

Til forsøget på Mefos blev der i alt anvendt 5903 kg af denne type shredderaffald. Materialet blev sendt til Mefos i big-bags, mærket så det var muligt at dosere de to delmængder i det rette forhold svarende til sammensætningen i udgangsmaterialet.

Fig.6.4: materialeforberedelse

6.2.2 Shredderaffald mindre end 6 mm

Shredderaffaldet mindre end 6 mm blev ligeledes fremstillet af shredderaffaldet fremstillet som beskrevet i afsnit 3.1 i denne rapport. Neddelingen blev udført i en lille knivshredder med begrænset kapacitet indkøbt af H.J.Hansen til formålet.

Der blev neddelt i alt 3065 kg som i big-bags blev fremsendt til Mefos.

Estimeret analyse for det fremsendte materiale fremgår af Bilag 6.1

6.2.3 RGP.

RGP som det foreligger kan uden ekstra behandling anvendes direkte til forsøget, men på grund af manglende rettidig eksporttilladelse blev der ikke som planlagt anvendt RGP fra Elsams anlæg. Tilsvarende materiale blev fremskaffet fra et svensk affaldsforbrændingsanlæg i nærheden af Luleå.

Estimeret analyse af det anvendte materiale fremgår af bilag 6.2.

6.3 Forsøgets forløb og resultater

Formål med forsøget er at undersøge:

- Formaterialets egnethed til smeltning i den termiske proces.

- Den dannede slagges sammensætning og egnethed til genanvendelse.

- Den eventuelt smeltede metals sammensætning og egnethed til genanvendelse.

- Røggasproduktets sammensætning og egnethed til genanvendelse.

- Muligheden for at indsætte røggasrensningsprodukt fra affaldsforbrændingsanlæg i processen.

- Proceskombinationernes økonomiske muligheder for at kunne realiseres.

6.3.1 Forsøgsplanlægning

Forsøg i CONTOP forsøgsanlægget på Mefos i Luleå, Sverige i perioden 4-5/5 2004. Forsøget blev planlagt opdelt i følgende faser:

| Forsøgs fase | Beskrivelse |

| Fase 0 (D 0) |

Indkøring af optimal blanding af shredderaffald neddelt til < 3mm og RGP samt rensning af anlægget for materialerester fra tidligere forsøg. Varighed ca. 8 timer. |

| Fase 1 (D 1-5) |

Ca. 4 timers forsøg med den optimale blanding opnået i fase 0 med prøveudtagning af indsatsblanding, slagge, filterstøv samt evt. metalfase for hver tapning. |

| Fase 2 (D 2-5) |

Ca. 4 timers forsøg med samme mængde og type af shredderaffald som i fase 1, men en mindre del RGP erstattes af sand. Prøveudtagning af indsatsblanding, slagge, filterstøv samt evt. metalfase for hver tapning. |

| Fase 3 (D 3) |

Ca. 4 timers forsøg med indsats af kun shredderaffald neddelt til < 6 mm. Prøveudtagning af indsatsblanding, slagge, filterstøv samt evt. metalfase for hver tapning. |

| Fase 4 (D 4-5) |

Resten af shredderaffaldet neddelt til < 6 mm i optimal kombination med RGP som i fase 1 opbruges. Prøveudtagning af indsatsblanding, slagge, filterstøv samt evt. metalfase for hver tapning. Varigheden af denne fase anslået til ca. 4 timer. |

6.3.2 Forsøgets gennemførelse

Efter mere end 24 timers forvarmning af anlægget med gas startede indkøringen mandag 4/5 2004 kl. 0728 og afsluttedes tirsdag 5/5 kl. 1050. Opstarten forløb uden problemer. I perioden blev der behandlet i alt 14860,4 kg indsatsmateriale, heraf var 8766,4 kg shredderaffald, 5846,0 kg RGP og 248,0 kg sand. I gennemsnit blev der behandlet 542,9 kg/ totaltime. Gennem hele forsøgsperioden blev der udvejet i alt 9672 kg slagge svarende til 65,1% af indsatsen og 895,3 kg filterstøv svarende til 6,0% af indsatsen. Det skal hertil bemærkes, at mængden af filterstøv er urealistisk lavt i forhold til, hvad man skulle forvente. Herom mere senere.

Forsøgets forløb og gjorte observationer under forsøget vil i det følgende kort blive beskrevet. I tabel 6.3.1 er en skematisk beskrivelse af mængderne og varigheden af de enkelte forsøgsfaser.

Tabel 6.3.1

| Fase | Tap nr. | Varighed | Indsats | ||

| Shredder | RGP | Sand | |||

| Nr. | Timer | kg | kg | kg | |

| D0-1 | 1 | 2,03 | 709,7 | 304,1 | 0 |

| D0-3 | 2 | 1,72 | 617,4 | 405,0 | 0 |

| D0-5 | 3 | 1,57 | 546,4 | 535,6 | 0 |

| D0-5 | 4 | 1,63 | 568,8 | 568,8 | 0 |

| D1-5 | 5 | 1,50 | 524,2 | 524,2 | 0 |

| D1-5 | 6 | 1,42 | 494,0 | 494,0 | 0 |

| D1-5 | 7 | 1,50 | 519,6 | 519,6 | 0 |

| D2-5 | 8 | 1,45 | 509,9 | 437,5 | 72,4 |

| D2-5 | 9 | 1,50 | 517,2 | 443,7 | 73,4 |

| D2-5 | 10 | 2,07 | 719,8 | 617,5 | 102,2 |

| D3 | 11 | 2,25 | 1118,7 | 0 | 0 |

| D3 | 12 | 1,90 | 924,3 | 0 | 0 |

| D4-5 | 13 | 1,87 | 499,5 | 499,4 | 0 |

| D4-5 | 14 | 1,43 | 496,6 | 496,6 | 0 |

| I alt | 23,84 | 8766,1 | 5846,0 | 248,0 | |

| Indsats | Ydelse | Slagge | Filterstøv | ||

| Nr. | kg | kg/time | kg | kg | |

| D0-1 | 1 | 1013,8 | 499,4 | 850 | 62,5 |

| D0-3 | 2 | 1022,4 | 594,4 | 945 | 54,9 |

| D0-5 | 3 | 1082,0 | 689,2 | 658 | 94,8 |

| D0-5 | 4 | 1137,6 | 697,9 | 622 | 100,4 |

| D1-5 | 5 | 1048,4 | 698,9 | 725 | 80,6 |

| D1-5 | 6 | 988,0 | 695,8 | 603 | 72,2 |

| D1-5 | 7 | 1039,2 | 692,8 | 647 | 84,8 |

| D2-5 | 8 | 1019,8 | 703,3 | 700 | 71,9 |

| D2-5 | 9 | 1034,3 | 689,5 | 617 | 51,6 |

| D2-5 | 10 | 1439,5 | 695,4 | 932 | 125,8 |

| D3 | 11 | 1118,7 | 497,2 | 637 | 25,2 |

| D3 | 12 | 924,3 | 486,5 | 546 | 21,3 |

| D4-5 | 13 | 998,9 | 534,2 | 564 | 27,9 |

| D4-5 | 14 | 993,2 | 694,5 | 626 | 21,4 |

| I alt | 14860,1 | 623,3 | 9672 | 895,3 |

D0-1

Forsøgsvis blev der opstartet med en blanding af shredderaffald : RGP på 7 : 3 og en fødehastighed på 500 kg/time, hvilket forløb absolut problemløst.

Efter tapningen blev anlægget inspiceret.

Stoptiden til inspektionen er ikke medtaget i oversigten i tabel 6.3.1.

D0-3

Under denne del af indkøringen øgedes mængden af RGP fra 7 : 3 til 6 : 4 og fødehastigheden øgedes til 600 kg/time, hvilket også forløb problemfrit.

D0-5

Under denne del af indkøringen øgedes forholdet mellem shredderaffald : RGP hurtigt til 1 : 1 og fødehastigheden øgedes til 700 kg/time uden problemer. Der blev foretaget 2 tapninger under denne del af indkøringen, hvorefter anlægget blev meldt klar til egentlig forsøgskørsel.

D1-5

Med samme indstilling som under fase D0-5 blev der under dette forsøg tappet tre gange med prøvetagning af såvel indsatsblandingen, slaggen som filterstøvet ved hver tapning. Forsøgsanlægget fungerede absolut problemløst under hele denne del af forsøget.

D2-5

I denne fase blev en mindre del RGP erstattet af sand for at afprøve virkningen på slaggekvaliteten. Indstillingerne var: shredderaffald : RGP : sand = 50 : 42,9 : 7,1 og fødehastigheden 700 kg/time. Der blev også i denne fase tappet tre gange. Forsøgsanlægget fungerede absolut problemløst også under hele denne del af forsøget.

Efter sidste tapning under D2-5 stoppedes anlægget for at oprense. Især koncentrerede man sig om røggaskanalen lige efter ovnen, hvor smeltet støv havde givet en smule ophobning. Ved opstarten herefter opstod en el-fejl i fødesystemet. Samlet stoptid på 2 timer 29 minutter er ikke medtaget i oversigten i tabel 6.3.1.

D3

I denne del af forsøgsrækken skulle mulighederne for at indsætte alene shredderaffald neddelt til 6 mm i smeltecyklonen testes. Da den resulterende brændværdi i indsatsmaterialet stort set fordobles, når kun shredderaffald indsættes, blev fødehastigheden reduceret til 500 kg/time. Ved opstarten af denne fase opstod der begyndende problemer med filtersystemet. Manglende afsugningskapacitet gav røgudvikling i hallen. Problemerne blev dog afviklet ved at gennemføre et par ekstra rensecyklus af filterposerne.

Smeltecyklonen kørte uden problemer med det grovere shredderaffald, og der blev foretaget to tapninger i denne fase af forsøget med prøvetagning af såvel indsatsblandingen, slaggen som filterstøvet ved hver tapning.

D4-5

Med samme indstilling som under fase D0-5, men med shredderaffald < 6mm blev der under dette forsøg tappet to gange med prøvetagning af såvel indsatsblandingen, slaggen som filterstøvet ved hver tapning. Forsøgsanlægget fungerede absolut problemløst under hele denne del af forsøget.

Problemet med delvis blokering af filteranlægget forsatte i den videre forsøgsrække med shredderaffald fra Tyskland. På tredjedagen i forsøgsrækken, er vi blevet orienteret om, måtte et ekstra venturefilter kobles ind for at skaffe tilstrækkelig afsugningskapacitet. Man kan heraf konkludere, at der under forsøgene er sket en ophobning af støv i filtersystemet.

Filtersystemet på Mefos er et universalt filtersystem, der kan kobles til alle af de eksisterende smelteprocesser på Mefos. Det er således ikke optimeret til behandling af røggassen fra smeltecyklonen. Desuden findes der i systemets opbygning flere uhensigtsmæssige rørføringer, der kan befordre aflejring af støv i rørledningerne.

6.3.3 Forsøgets resultater

Efter modtagelse af de udtagne slaggeprøver og prøver fra inputmaterialet fra forsøgsrækken D1-5 er disse analyseret på Enstedsværkets laboratorium.

Analyseresultaterne for inputmaterialet er vist i bilag 6.3 og slaggeanalyserne samt udvaskningsegenskaber er sammen med kategorisering i forhold til de danske slaggekrav vist i bilag 6.4.

De under forsøgene udtagne støvprøver har afventet eksporttilladelse i otte måneder for at kunne sendes fra Mefos til Enstedsværkets laboratorium, men er nu analyseret. Analyseresultaterne fremgår af bilag 6.5.a.

Som det fremgår af bilag 6.3 er variationerne i inputmaterialet fra prøve til prøve beskedne, og værdierne ligger bortset fra brændværdien på et niveau, som er i overensstemmelse med vore forventninger.

Materialets brændværdi er noget lavere end forventet, idet det forventede gennemsnit for blandingen skulle være 4,8MJ/kg og de målte værdier varierer fra 3,8 – 4,4MJ/kg. Dette forhold har vist sig at have en væsentlig indflydelse på forsøgets resultater, idet den anvendte mængde ilt har være for stor i forhold til den aktuelle brændværdi. Processen har således ikke kørt svagt reducerende, men faktisk stærkt oxiderende, hvilket i høj grad har haft indflydelse på både slaggeanalysen og støvanalysen.

Det var en del af målsætningen for forsøget, at påvise, at slaggen som minimum kunne indplaceres i kategori 2 i den danske slaggebekendtgørelse. Hvad angår kravene til faststofindholdet i slaggen, er dette opnået, men udvaskning af krom og arsen overskrider i to ud af tre prøver svagt grænseværdien for kategori 2. Årsagen til dette er ligeledes at finde i det nævnte forhold, at processen ikke har været under fuld kontrol hvad angår oxidationsgraden.

Betragter man slaggeanalysen jvnf. bilag 6.4.a og 6.4.b i forhold til analysen af inputmaterialet og opstiller en massebalance springer især slaggens indhold af krom, bly, zink og til dels også arsen i øjnene.

Krom skulle slet ikke i de mængder, der er tale om kunne være til stede i slaggen. Faktisk antyder analysen for krom i slaggen, at krommængden i den samlede materialemængde skulle være forøget med mere end 600%, hvilket naturligvis ikke kan finde sted. Årsagen til det høje kromindhold kan forstås, når man ved , at underovnens ildfaste beklædning består af krommagnesit sten med et indhold af krom på ca. 20%. Grundet den iltrige slagge, der skyldes den oxiderende driftsform, er der sket en voldsom erosion af det ildfaste materiale i underovnen, hvilket forklarer det høje kromindhold i slaggen.

I teorien og også tidligere erfaringer fra smeltecyklonen siger, at 85-90% af zinkindholdet og 95-100% af blyindholdet i inputmaterialet under reducerende forhold skal gå over i støvet. Specielt for zink og bly, men også til dels for arsen gælder det, at disse metaller skal bringes på metallisk form i en reducerende atmosfære under smeltningen og fordampes ved den høje temperatur, der normalt findes i smeltezonen for at komme på gas-fase og dermed havne i støvet.

Arsen er lidt specielt, men idet det formodes, at atmosfæren i smeltecyklonen har været oxiderende, er As straks i smeltezonen omdannet til As2O3 og måske endda til As2O5, der derefter er fanget i den flydende slagge, der løber ned af cyklonens sider under smelteprocessen. Dette kunne forklare den relativ høje værdi for arsen i slaggen og også den høje udvaskning af arsen fra slaggen.

Til yderligere belysning af forsøgets gennemførelse er der efterfølgende på Vùst Alpines procesmodel gennemført en detaljeret beregning dels på selve forsøget med den oxiderende smelteatmosfære og dels på en tænkt situation, hvor smelteatmosfæren er svagt reducerende. Denne beregning antyder, at iltmængden endog har været så stor, at den overskydende ilt har virket kølende på atmosfæren i smeltecyklonen således, at temperaturen i smeltezonen har været nede omkring 1300 °C, langt fra den ønskede temperatur på ca. 1800 °C. For at opnå en tilstrækkelig høj reduktionsgrad og en tilstrækkelig høj temperatur i smeltezonen er mængden af propan fordoblet i simulationen af den reducerende proces. Dette antyder, at selv et kommercielt anlæg måske skal have tilført støttebrændsel på grund af indsatsmaterialets lave brændværdi.

De fra denne beregning estimerede analyser af støvet i de to driftssituationer er sammen med de faktisk målte støvanalyser angivet i bilag 6.5, der også viser de tilsvarende gasmængder.

Processens massebalance for den faktiske driftssituation er vist i bilag 6.6 og for de to beregnede driftssituationer inklusive en balance for de vigtigste metaller er vist i henholdsvis bilag 6.7 og 6.8.

Af massebalancen for den faktiske driftssituation bilag 6.6 fremgår, at balancen for især zink og bly afviger markant, idet der i balancen mangler henholdsvis 33,3 % og 29,5 % af inputmaterialets indhold af de to tungmetaller. Den sandsynligste årsag til denne afvigelse er at finde i aflejringerne i gaskanalerne og filtersystemet, idet især kemiske forbindelse af zink og bly dannet under processen ofte er klæbrige og tilbøjelige til at aflejre sig på kolde flader. Bortset fra indholdet af zink og bly er der ellers rimelig overensstemmelse med de målte og de beregnede støvanalyser, jvnf. bilag 6.5.b.

Under forsøget blev der af Force Technology udført målinger på sammensætning af røggassen i gaskanalen efter luftindtaget. Det har dog vist sig, at disse målingers nøjagtighed har været behæftet med stor usikkerhed delvis på grund af hyppige tilstopninger af måleudtagene på grund af høj støvkoncentration. Måleresultaterne er derfor ikke anvendt i evaluering af forsøgsresultaterne.

6.4 Miljømæssige aspekter

For at kunne vurdere de miljømæssige aspekter ved etablering af processen vil vi betragte anlægskonceptet, som planlægges bygget i Schweiz.

Anlægskonceptet foreslået af CTU består af følgende delprocesser:

- Anlæg til sortering og neddeling af shredderaffald.

- Silo- doserings- og blandeanlæg.

- Smelteanlægget.

- Kedel til produktion af damp til kraft / varme.

- Røggasrensning.

- Vandrensningsanlæg.

Konceptet er i skematisk og forenklet form vist på fig.6.5.

Fig. 6.5 Skematisk procesoversigt

Forud for igangsætningstilladelse for bygning af det Schweiziske anlæg er der udarbejdet en miljøvurdering af anlæggets indvirkning på miljøet. Denne vurdering har en vis lighed med en dansk VVM-vurdering, og giver et udmærket billede af input-, outputstrømme og emissioner til luft og vand.

Anlægget er størrelsesmæssigt tilpasset de schweiziske forhold. Det er således planlagt, at der skal behandles 55.000 tons shredderaffald årligt på anlægget, da det er den estimerede mængde shredderaffald i Schweiz pr. år. Mængden af andet affald er også tilpasset de schweiziske forhold, idet mængden af RGP i Schweiz anslås til at være ca. 38.500 tons pr. år. For at udnytte brændværdien i shredderaffaldet fuldt ud planlægges der med en indsats af alternativt affald på ca. 11.500 tons pr. år.

Anlægget er planlagt placeret i et industriområde, som kan aftage den af anlægget genererede damp til industrielle formål.

De væsentligste inputstrømme efter planerne for det Schweiziske anlæg er følgende:

| Materiale | Mængder | Pr. tons shredderaffald | |

| Input | Shredderaffald RGP Andet affald, evt. Oxygen Naturgas Vand, inkl. Cl-udvaskning filterstøv Vand, ekskl. Cl-udvaskning Kalk Aktivt kul mv. Div. tilsatsmaterialer, primært N2 |

55000 tons/år 38500 tons/år 11500 tons/år 32110 tons/år 345 tons/år 2100000 tons/år 140000 tons/år 4390 tons/år 415 tons/år 7500 tons/år |

1 tons 700 kg 209 kg 584 kg 7 kg 38 tons 2,5 tons 80 kg 8 kg 138 kg |

De væsentligste outputstrømme efter planerne for det Schweiziske anlæg er følgende:

| Materiale | Mængder | Pr. tons shredderaffald | |

| Output | Metaller til genanvendelse Jern / kobber legering Damp til kraft/varme Slagge Zn/Pb støv Gips Kviksølv |

2115 tons/år 2030 tons/år 21,4 MW 50380 tons/år 10950 tons/år 10150 tons/år 2 tons/år |

38 kg 37 kg 0,4 kW 916 kg 199 kg 185 kg 0,03 kg |

De væsentligste emissioner til luft og vand efter planerne for det Schweiziske anlæg er følgende:

| Materiale | Mængder | Pr. tons shredderaffald | |

| Emissioner | Vandudledning (til Rhône) (med Cl-udvaskning) Vandudledning (til Rhône) (uden Cl-udvaskning) Luftmængde gennem skorsten |

2100000 tons/år 140000 tons/år 536700 tons/år |

38 tons 2,5 tons 9,7 tons |

Om udvaskningen af klor fra filterstøvet skal foretages på anlægget eller hos aftageren af filterstøvet er alene et økonomisk spørgsmål. Filterstøvets værdi øges væsentligt efter en udvaskning, men omkostningerne til udvaskning er betydelige, især på grund af det store vandforbrug.

Den termiske virkningsgrad fra indfyret materiale til damp er planlagt til at være ca. 65%. Fratrækkes anlæggets el-forbrug sænkes virkningsgraden til ca. 57%.

De termiske tab skyldes hovedsageligt varmetab fra den varme slagge, varmetab til røggasserne samt varmetab til omgivelserne gennem varme overflader.

Anlægskonstruktørerne garanterer, at anlægget kan overholde de strengeste europæiske krav til emissioner til luft og vand, dvs. forbrændingsdirektivets krav vil være opfyldte.

De danske tal vil sandsynligvis være lidt anderledes, idet det danske shredderaffalds sammensætning er lidt anderledes end det schweiziske og indeholder væsentlig færre frie metaller, idet H.J.Hansen allerede sorterer shredderaffaldet og genvinder en lang række metaller.

Oversat til danske forhold med tilsvarende regler og tilladelser kan der konkluderes, at etablering af et anlæg i Danmark vil medføre, at ca. 200.000 tons farligt affald ikke mere skal deponeres, men vil blive omdannet til en genanvendelig slagge, et zink- og blyholdigt støv, hvoraf zink og bly kan udvindes og gips til genanvendelse. Desuden fås en energimængde på ca. 60% af shredderaffaldets brændværdi frigjort til fremstilling af kraft/varme eller til andet formål afhængigt af anlæggets placering.

Et anlæg af denne størrelse vil påvirke naturen med udledning af spildevand og røggasser. Disse emissioner vil dog være i overensstemmelse med kraven til nye affaldsforbrændingsanlæg i Danmark.

6.5 Økonomiske aspekter

Processens økonomiske aspekter er forsøgt belyst ved gennemregning af to scenarier:

1. Der produceres en slagge med lav værdi på anlægget.

2. Der produceres en slagge med høj værdi på anlægget.

I tilfælde 1 er følgende estimerede forudsætninger lagt til grund:

- Investering 64.866.667 EURO.

- Forrentning 5%.

- Afskrivningsperiode 10 år.

- Gate fee for RGP 80 EURO pr. tons.

- Værdien af damp: 150 kr./MWh.

- Slaggeværdi 5 EURO pr. tons.

Under disse estimerede forudsætninger beregnes en gate fee for shredderaffald på 112 EURO pr. tons

I tilfælde 2 er følgende estimerede forudsætning lagt til grund:

- Investering 75.533.333 EURO

- Forrentning 5%

- Afskrivningsperiode 10 år.

- Gate fee for RGP 80 EURO pr. tons.

- Værdien af damp: 150 kr./MWh.

- Slagge værdi 100 EURO pr. tons.

Under disse estimerede forudsætninger beregnes en gate fee for shredderaffald på 43 EURO pr. tons.

Beregningerne er meget følsomme over for især følgende parametre:

- Investeringens størrelse.

- Afskrivningsperioden.

Følsomheden for disse parametre skal derfor belyses nærmere ved at se på gate feens variationer ved en investeringsændring på 100.000.000 kr. og ved en ændring af afskrivningsperioden fra 10 til 15 år.

Tabel 6.3.3. Økonomisk følsomhed

| Slagge med høj værdi | Slagge med lav værdi | |

| Estimeret inv. over 10 år | 43 EURO/tons | 112 EURO/tons |

| Estimeret inv. – 100 mio. kr. | 25 EURO/tons | 90 EURO/tons |

| Estimeret inv. over 15 år | 18 EURO/tons | 90 EURO/tons |

Til tabel 6.3.3. og til de gennemførte beregninger skal det bemærkes, at det på nuværende tidspunkt ikke vides, om det vil være muligt at fremstille en slagge, der kan opfylde kvalitetskravene for slaggen således, at den høje slaggepris, der er lagt til grund i beregningerne, kan opnås. Før dette kan fastslås, vil det være nødvendigt at gennemføre et egentligt feasibility studie, yderligere forsøg og videreudvikling af processen.

Energiprisernes indflydelse har især betydning for den pris, der kan opnås ved salg af den i processen dannede damp. Dampprisen vil desuden være under indflydelse af, hvor anlægget placeres og hvilke kunder, der aftager dampen. Sænkes dampprisen fra de i estimatet anvendte 150 kr./MWh til 75 kr./MWh vil den nødvendige gate fee for shredderaffald i de to scenarier hæves med 20 EURO/tons.

Investeringens størrelse vil i høj grad afhænge af, om det er muligt at opnå en synergieffekt ved sammenbygning med et eksisterende anlæg til forbrænding af affald. Hvis dette er muligt, kan der sandsynligvis spares et trecifret millionbeløb på gasrensning, udstyr til dampproduktion og el-produktion.

6.6 Konklusioner

Smeltecyklonen og processystemet, som er skematisk angivet på fig. 6.5 er i stand til at processere blandingen af RGP og shredderaffald og kan også processere shredderaffald alene. Shredderaffaldet som det foreligger fra raffineringsanlægget hos H.J.Hansen skal neddeles, men det er muligt at et industrielt anlæg vil kunne behandle shredderaffald, der kun er neddelt til < 8 – 10 mm, hvilket vil være en betydelig lettelse for H.J.Hansen. Dette skal dog undersøges og vurderes nærmere, idet det sandsynligvis også vil medføre en øget metalandel i shredderaffaldet.

Filtersystemet skal tilpasses anlægget, så blokeringer heri undgås.

Til trods for manglende kontrol af oxidationsgraden under forsøgene, er det lykkedes at fremstille en slagge, der ”næsten” opfylder kravene til kategori 2 i den danske slaggebekendtgørelse. Det er vor opfattelse, at kravene vil kunne opfyldes med fornøden proceskontrol. Det producerede støv indeholder så store mængder zink og bly, at det vil være muligt at afsætte støvet til genanvendelse i zinkindustrien.

De miljømæssige aspekter ved etablering af et anlæg til behandling af alt dansk shredderaffald, som udgør ca. 100.000 tons pr. år, vil være, at ca. 200.000 tons farligt affald pr. år, bestående af shredderaffald og RGP ikke mere skal deponeres. I stedet produceres ca. 120.000 tons genanvendelig slagge, ca. 27.000 tons filterstøv, hvoraf zink, bly og kadmium kan genvindes og ca. 18.000 tons genanvendelig gips. Samtidig kan ca. 60% af shredderaffaldets brændværdi nyttiggøres til kraft / varme, hvilket svarer til ca. 660.000GJ/år.

På de foreliggende forsøgsresultater kan det ikke afgøres, om det vil være muligt at producere en slagge med høj værdi, hvilket har afgørende betydning for processens økonomi. Et feasibility studie og yderligere forsøg og udvikling af processen vil være nødvendig for at belyse dette.

7 VTT

- 7.1 Forsøgsanlægget

- 7.2 Materialeforberedelse

- 7.3 Forsøgets forløb og resultater

- 7.4 Miljømæssige aspekter

- 7.5 Økonomiske aspekter

- 7.4 Konklusioner

I forsøgene hos VTT blev der udført to forsøgskørsler med forskelligt shredderaffald fra H.J.Hansen. Begge typer af shredderaffald har været behandlet i raffineringsanlægget hos H.J.Hansen, men indgangsmaterialet til shredderen har været dels den normale blanding af skrot, indeholdende ca. 20 % udtjente køretøjer og en kørsel, hvor indgangsmaterialet har bestået udelukkende af udtjente køretøjer.

I det følgende betyder:

- SR = Normalt produceret shredderaffald fra H.J.Hansen. Dvs. shredderaffald, hvor ca. 20% af indsatsmaterialet i shredderen har været udtjente køretøjer.

- ASR = Shredderaffald, hvor indsatsmaterialet har bestået udelukkende af udtjente køretøjer.

7.1 Forsøgsanlægget

Forsøgsanlægget anvendt til forsøgene med shredderaffald hos VTT er en CFB-forgasser (CFB = Cirkulerende Fluid Bed) med følgende karakteristika:

| Reaktor diameter: | 154 mm |

| Reaktor højde: | 7,9 m |

| Procestemperatur: | 600 – 1000 °C |

| Maksimal kapacitet | 80 kg/time |

| Maksimal termisk kapacitet: | 350 kW |

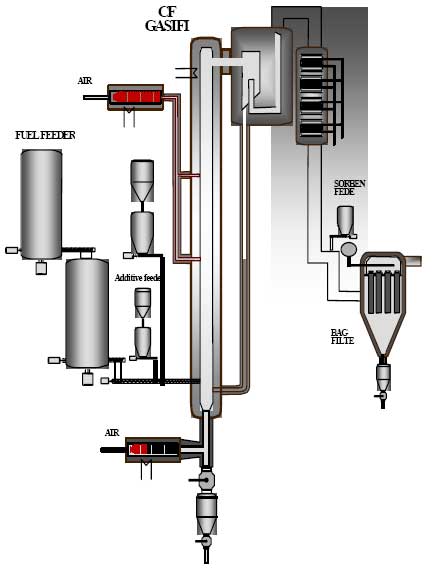

Forsøgsanlægget er skematisk vist på fig. 7.1.

Anlægget er udstyret med fødesystemer og doseringssystemer til indsatsmaterialet samt til hjælpematerialer, som bl.a. kan være kul, træpiller sand og kalk. Indfødningen af materialer sker nær reaktorens bund, hvor også retursand fra cyklonen tilbagefødes.

Forgasningsluften opvarmes elektrisk og kan indblæses som primær-, sekundær- eller tertiær luft. I forsøgene med shredderaffald blev kun anvendt primært luft. Damp kan indblæses sammen med primært luft, hvilket også blev brugt under forsøgene med shredderaffald.

Forgasserens reaktorrør, recycling cyklonen og returrøret fra cyklonen er ligeledes elektrisk opvarmede for at undgå for store varmetab i den relativ lille forgasser.

Den producerede gas renses i recycling cyklonen efterfulgt af en gaskøler og et keramisk filter, som kan fungere ved temperaturer op til 800 – 900 °C.

Det uorganiske materiale i indsatsmaterialet får niveauet i reaktorrøret til at stige og må tømmes ud med jævne mellemrum som bundaske.

Forsøgsanlægget er udrustet med automatisk dataopsamling af en række procesparametre. Temperatur og tryk måles på en række positioner i anlægget. Mængden af luft, damp og evt. kvælstof måles og registreres kontinuert. Hovedelementerne i gassen, CO, H2, CH4 og CO2 og tilmed O2 analyseres online og registreres.

Fig. 7.1: forsøgsanlægget

7.2 Materialeforberedelse

CFB-forgasseren er ikke særlig krævende med hensyn til materialets fysiske størrelse og form. Materialet skal dog naturligvis have en dimension, der er klart mindre end tværsnittet i forgasseren. I kommercielle anlæg, hvor tværsnittet af forgasseren vil være nogle meter, er der for shredderaffald ikke noget problem.

Af hensyn til opfyldelse af forsøgets målsætning blev der til forsøget udført to forskellige nøje overvågede kørsler på shredderen hos H.J.Hansen.

1. Normalt produceret shredderaffald fra H.J.Hansen. Dvs. shredderaffald, hvor ca. 20% af formaterialet i shredderen har været udtjente køretøjer (SR).

2. Shredderaffald, hvor formaterialet har bestået udelukkende af udtjente køretøjer. (ASR).

Disse materialer blev fremstillet på raffineringsanlægget for shredderaffald hos H.J.Hansen, som beskrevet i afsnit 3.1.

Der blev fremstillet og afsendt til VTT 1596 kg ASR og 1767 kg SR.

Både ASR og SR blev knust og siet til stykstørrelser < 20 mm for at sikre problemfri fødning af forgasseren. Denne nedknusning vil ikke være nødvendig ved indsats i en forgasser af kommerciel størrelse.

Adskillige materialeprøver blev udtaget under knusningsprocessen, blandet, yderligere nedknust i en mølle nedkølet med flydende kvælstof til 0,2 – 0,5 mm og analyseret. Analyseresultaterne kan ses i bilag 7.1.

7.3 Forsøgets forløb og resultater

Formål med forsøget er en smule modificerede i forhold til forsøgsplanerne hos KSK og på Mefos, da der hos VTT ikke vil være tale om en smeltning af den uorganiske del af materialet, og der ikke vil være nogen mening i at indsætte RGP i processen. Formålet vil derfor være at undersøge:

Formaterialets egnethed til behandling i den termiske proces.

Den dannede bundaskes sammensætning og egnethed til genanvendelse.

Røggasproduktets sammensætning og egnethed til genanvendelse.

Processens økonomiske muligheder for at kunne realiseres.