Vandfri offset i dansk grafisk industri

1. Teknologi, processer og materialer

1.1 Introduktion

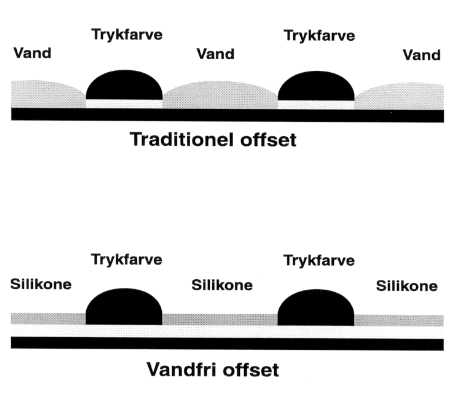

Traditionelle offsetplader indeholder trykbærende og ikke-trykbærende områder, sidstnævnte bestående af en overflade af aluminumoxid, der er velegnet til at køre med fugtevand. Til sammenligning består en offsetplade til vandfri offset af trykbærende områder som traditionelle offsetplader, men de ikke-trykbærende områder består af en silikoneoverflade, der afviser trykfarven under trykning. Forskellen mellem en traditionel offsetplade og en vandfri offsetplade ses af nedenstående tegning:

Fig. 1.1

Beskrivelse af forskel på en traditionel offsetplade og en vandfri offsetplade. Hvor den traditionelle plades ikke-trykbærende områder er dækket af fugtevand under trykning, så har den vandfri offsetplades ikke-trykbærende områder et silikonelag, der afviser trykfarven under trykning.

1.2 Vandfri offsetplader

Den vandfri offsetplade er den afgørende del af det vandfri offsetsystem. I dette afsnit beskrives pladens opbygning og fremkaldning. Toray's fremkaldermaskiner er identiske til positive og negative plader. Fremkalderens kemi og pladens opbygninger er dog forskellige for de to typer plader. Her omtales kun den positive plade, da anvendelsen af negative plader er minimal i Danmark.

Pladens opbygning

Toray's positive vandfri offsetplade ligner på mange måder den traditionelle litografiske offsetplade. Den er forpræpareret og belyses med almindelige UV-eksponeringssystemer. Den afviger imidlertid fra den litografiske offsetplade med hensyn til opbygning og trykmæssige egenskaber.

Toray-pladen anvender en ikke-anodiseret aluminiumlegering som basemateriale. Dette basemateriale er forsynet med et primærlag, derefter et fotopolymerlag og endelig med et lag af silikonegummi. Til slut er pladen beskyttet af et tyndt lag af en klar polyethylen.

Fig. 1.2

Tværsnit af opbygningen af en positiv plade. Aluminumsbasen er påført: 1) Primærlag, 2) Fotopolymerlag, 3) Silikonelag. Til sidst beskyttes pladen af en klar membran af polyethylen.

Primærlagets opgave er at sørge for en god vedhæftning mellem polymerlag og base, men derudover har primærlaget ikke betydning for pladens trykmæssige egenskaber. Under belysningen med UV-lys af pladen opstår der en svag binding mellem polymer- og silikonegummilag. Og der dannes derefter en stærk binding under fremkaldningen af pladen. Polyethylenlaget beskytter pladen mod ridser, hindrer kontakt med luftens oxygen og sikrer en god kontakt til den fotografiske film. Belysningen af pladen sker gennem polyethylenlaget, som fjernes inden fremkaldningen.

Belysning af pladen

Der er forskel på fremstillingen af Toray's positive og negative plade. Den positive plade fremstilles i en totrins proces. Under eksponeringen af pladen tillader den positive film lyset at trænge igennem de områder, der ikke er trykbærende. Både polyethylen- og silikonelag er transparente, hvilket betyder, at lyset rammer polymerlaget. Efter belysning med UV-lys sker en kemisk reaktion i polymerlaget, hvorved der dannes tværbindinger mellem dette og silikonelaget (første trin). Under fremkaldningen af pladen fjernes silkonelaget i de ubelyste (trykbærende) områder, medens silikonelaget i de belyste områder bliver siddende på trykpladens overflade (andet trin).

Fig. 1.3

Tværsnit af en plade, der viser forholdene mellem pladens lag efter eksponering. UV-lyset skaber tværbindinger mellem silikone- og fotopolymerlag, og herved dannes pladens ikke-trykbærende områder. Silikone, der ikke hæfter til fotopolymerlaget, fjernes i fremkalderen, og herved skabes de trykbærende områder.

Fjernelse af silikonelag fritlægger derfor polymerlaget, som danner det trykbærende område, medens det tilbageblivende silikonelag danner de ikke-trykbærende områder.

Toray's positive plade har en fotopolymer som lysfølsomt lag på pladen. Denne polymer er følsom overfor UV-lys i området 365 til 430 nm, med maksimum ved 410 nm. Da der normalt udføres arbejde af meget høj kvalitet i vandfri offset, anbefales det altid at anvende en pladekontrolkile ved pladefremstillingen, fx en UGRA-kile, hvor en typisk eksponering vil svare til, at de første syv trin på UGRA-kilen er lyst væk. Toray's positive plade skal indeholde 1% - 99% punkter ved en rasterfinhed på 60 linier/cm, og 8m-ringene skal være synlige.

Fremkaldning

Toray's vandfri offsetplade kræver en speciel fremkaldemaskine og en særlig fremkaldevæske.

Fremkaldningen foregår i tre trin:

1. Forbehandling

Her overskylles pladen med Toray produkt PP-1. Denne væske trænger igennem silikonelaget og blødgører polymerlaget, således at silikonelaget løsner sig. I alle de områder, hvor pladen er blevet eksponeret, er der dannet tværbindinger mellem silikone- og polymerlag, og her forbliver silikonelaget bundet til pladen.

2. Fremkaldning

Pladen føres her ind under hurtigt roterende børster, som behandler pladen og fjerner silikonen fra de trykbærende områder. Silikone, som er blevet belyst, fjernes ikke. Der tilføres rigeligt med vand, som renser børsten og fjerner de små silikonepartikler.

Fig. 1.4

I fremkaldemaskinen fjernes silikonen fra trykpladens overflade. På alle de eksponerede områder af pladen er silikonen fæstnet til fotopolymerlaget, og her fjernes silikonen ikke.

3. Efterbehandling

Her føres pladen ind under en anden børste, som påfører efterbehandlingsvæsken (Toray produkt PA-1). Denne væske har to funktioner. Dels betyder påførelse af et kraftigt farvestof til de trykbærende områder, at man tydeligt kan se forskel på de trykbærende og de ikke-trykbærende dele af trykpladen, dels foregår en svag ætsning af polymeroverfladen, hvilket forøger overfladens farvebærende egenskaber. Den færdige plade består derfor af trykbærende områder af polymer og ikke-trykbærende områder af silikone.

Fig. 1.5

De ikke-trykbærende områder af pladen består af et silikonelag. De trykbærende områder er dannet ved at fjerne silikonelaget fra det underliggende fotopolymerlag. Fotopolymerlaget er trykfarvevenligt (oleofilt), medens silikonelaget er trykfarvefrastødende (oleofobt).

I modsætning til Toray's negative plader er polymerlaget på de positive plader følsomt overfor oxidation. Det betyder, at plader, der ikke skal bruges indenfor 24 timer efter fremkaldning, skal behandles med et beskyttelsesmiddel. Toray anbefaler at behandle positive plader med Toray produkt PC-1 eller PC-E inden opbevaring, og efter en sådan behandling kan pladerne opbevares i lang tid.

1.3 Pladefremstilling

Da vandfri offsetplader er udformet anderledes end traditionelle offsetplader, er det nødvendigt at ændre rutinerne en smule i pladekopien ved overgang til vandfri offset. Der bruges således højere opløsning af pladen og finere raster end normalt, og det skaber i sig selv særlige problemer. Se afsnit 1.5 "Specifikationer ved fremstilling af vandfri offsetplader".

Almindelige problemer

Beskyttelsehinden af polyethylen skal fjernes inden pladen fremkaldes. Det kan gøres automatisk, og tidsforbruget er først mærkbart ved et stort antal plader.

Pladerne har en våd film med et blåt farvestof på overfladen efter fremkaldning. Da der ikke er en tørresektion på fremkaldermaskinen, skal man være forsigtig med de færdige plader for at undgå griseri på arbejdspladsen.

Pladens baggrundsfarve kan variere noget. Misfarvninger af silikonen behøver ikke at påvirke dennes evne til at modstå indfarvning fra trykfarven. Derimod kan det give problemer ved anvendelse af en pladescanner, således at nøjagtigheden af de målte pre-set data bliver reduceret.

Korrektur på pladen foregår anderledes end på traditionelle plader.

Korrektur

Retouchering på pladen udføres med en silikoneopløsning (Toray produkt ST-1), og herved fjernes trykbærende områder - ridser, støvpartikler m.m. De trykbærende områder på pladen er som før nævnt dannet ved et fjerne pladens silikonelag, hvorved det farvemodtagelige fotopolymerlag bliver blotlagt. En retouchering udføres derfor ved at påføre et silikonelag på disse områder. Det er uden betydning, om de uønskede trykbærende områder er dannet fotomekanisk eller på grund af beskadigelse, skaden udbedres på samme måde.

Først må det område, der skal behandles, gøres rent for trykfarve, olie og opløsningsmidler. Silikoneopløsningen er formuleret, så den er i stand til hæfte på polymer- og silikoneoverfladen på trykpladen, og hvis reparationen er udført korrekt, så holder den hele pladens levetid. Hvis der derimod er trykfarverester tilbage, så vil vedhæftningen ikke være tilstrækkelig stabil.

Fig. 1.6

Tværsnit af en trykplade til vandfri offset.

1. Korrekt påføring af silikoneopløsning.

2. Overskud af silikoneopløsning, som efter hærdning kan opfange trykfarve under trykning.

3. Ukorrekt - trykfarven er ikke fjernt fra det område, der ønskes retoucheret, hvorved der opstår en dårlig vedhæftning til silikonelaget.

Tilføjelse af tryk på plade

Trykplader til vandfri offset må opfattes som subtraktive plader, det vil sige, at der skal fjernes materiale for at danne trykbærende områder. De arbejder derfor omvendt af traditionelle offsetplader.

På traditionelle plader er tilføjelse af tryk også en vanskelig sag. Der kan påføres lak, som ikke er speciel holdbar, eller man kan ridse i aluminiumsoverfladen, hvorved den bliver farvebærende.

Problemet med på en vandfri plade er, at der er tale om meget tynde lagtykkelser på trykpladen. Silikone- og polymerlaget har en gennemsnitlig lagtykkelse på henholdvis 2m og 10m. Man skal altså udføre følgende kunststykke: At fjerne et lag på 2m uden at beskadige laget på 10m. En retoucheringsnål har en diameter på 0,8 mm. Det betyder til sammenligning, at hvis man vil lave et punkt på størrelse med en tallerken, så er nålen på størrelse med Empire State Building.

Det kræver altså håndelag at udføre en sådan proces. Den mest almindelige type tilføjelse af tryk er derfor at fjerne en pinhole i en fuldtoneflade. For at fylde denne pinhole må man derfor forsigtigt fjerne silikonelaget fra polymerlaget.

1.4 Pladefremkalder

Toray producerer tre forskellige modeller af automatiske pladefremkaldere: TWL 650, TWL 860 og TWL 1160 med et maksimalt pladeformat på henholdsvis 650, 860 og 1160 mm.

Endvidere producerer det tyske firma Konings i samarbejde med Toray også automatiske pladefremkaldere: KTW 450, KTW 650, KWT 860, KWT 1300 og KTW 1500 med et maksimalt pladeformat på henholdsvis 450, 650, 860, 1300 og 1500 mm.

Fig. 1.7

Principskitse af fremkaldermaskine

Forbehandling

Toray's maskiner indeholder et antal valser samt 1 - 2 stænger til påføring af PP-1. Som før nævnt er det denne væskes opgave at gennemtrænge silikonelaget og blødgøre polymerlaget, således at silikonelaget kan fjernes.

Der er få problemer knyttet til denne proces. Følgende forhold skal dog fremhæves:

- For lav temperatur, idet PP-1 virker bedst ved 40°C.

- Kemiens levetid. En TWL 860 fremkaldermaskine indeholder 20 liter PP-1 væske, som er tilstrækkelig til at fremkalde ca. 3700 m² plade.

- Utilstrækkelig mængde af PP-1 væske.

- Forkert indstilling af pladehastighed. Det anbefales, at denne skal være 60 cm pr. minut.

Fremkaldning

Selve fremkaldningen er andet trin i processen, hvor roterende og oscillerende børster bearbejder overfladen af pladen og fjerner silikonepartikler fra de trykbærende områder på pladen.

Der anvendes vand til at smøre børsterne og til samtidig at fjerne silikonepartiklerne fra pladens overflade. Der er få problemer knyttet til denne delproces. Det er dog vigtigt at stille børsterne korrekt, da et for ringe tryk mellem børster og plade betyder, at silikonepartiklerne ikke fjernes i tilstrækkeligt omfang, medens et for stort tryk vil beskadige silikoneoverfladen. Trykket kontrolleres ved at vurdere den stribe, som børsterne afsætter på pladen. Det ses tydeligst ved at lukke for vandet, og Toray anbefaler, at bredden af striben skal være 14-15 mm. Slidte børster kan også give problemer, og det anbefales at udskifte børsterne efter fremkaldning af 20.000 plader.

Den tilførte vandmængde har også betydning, da en korrekt tilført mængde mindsker børsternes påvirkning af pladen, samt sikrer at silikonepartiklerne fjernes fra systemet. Silikonematerialet, som fjernes fra pladen, skal frafiltreres vaskevandet. Der er monteret et filter, som fjerner eventuel restsilikone. Hvis silikonepartikler tilstopper dette filter, mindskes vandtrykket, og det er derfor vigtigt at vedligeholde og forny dette filter.

Der er monteret en gummiskraber på den første transportvalse i fremkaldermaskinen. Denne skal stilles korrekt, da den sikrer, at der ikke kommer overskudsvand over i forbehandlingssektionen. Hvis vandværksvandet er for hårdt, må det behandles, da der vil dannes kalkaflejringer i fremkaldermaskinen, som vil give problemer på pladens overflade. Vandtemperaturen bør være mellem 14° og 20°C. For koldt vand vil give en utilstrækkelig fremkaldning, og for varmt vand vil give et forøget slid af børsterne. Børsterne skal bevæge sig i samme retning, som pladerne fremføres i maskinen. Hvis de elektriske ledninger er forbundet forkert, vil børsterne bevæge sig i modsat retning, medens resten af fremkalderen fungerer korrekt.

Efterbehandling

Størsteparten af indholdet i efterbehandlingsvæsken PA-1 er vand, idet de aktive bestanddele kun andrager nogle få procent af det totale rumfang. Dette aktive indhold vil normalt absorberes af de trykbærende områder på trykpladen. Der skal derfor tilføres ny væske, for at denne kan være intakt. Hvis efterbehandlingsvæsken ikke bruges regelmæssigt, kan man risikere, at væskens konsistens bliver tyk og sirupagtigt. Efterbehandlingsvæsken hærder silikoneoverfladen af pladen og ætser polymeroverfladen, så trykfarvemodtageligheden bliver forbedret.

Håndfremkaldning

Toray leverer udstyr til håndfremkaldning af plader: Fremkalder HP-7, farvestof Dye "P" samt rensevæske PC-1. Normalt anbefales det dog ikke at fremkalde pladerne i hånden, specielt ikke ved en rasterfinhed på 120 linier/cm og ved frekvensmoduleret raster (stokastisk raster) og i praksis gøres det ikke.

1.5 Specifikationer ved fremstilling af vandfri offsetplader

Et karakteristisk træk ved vandfri offset er, at det er muligt at gengive billeder med meget stor opløsning. For mange trykkerier er dette forhold den afgørende årsag til at anvende vandfri offset. Det er muligt at trykke med et finere raster end i traditionel offset. Mange trykkerier, der anvender vandfri offset, trykker rutinemæssigt med et raster på 120 l/cm, og man går helt op til 200-240 l/cm.

Nu er det sådan, at de standarder og rutiner, der egner sig ved en rasterfinhed på 60-70 l/cm, ikke nødvendigvis er egnet ved større rasterfinheder.

Nærværende afsnit beskæftiger sig med de forhold, man skal have for øje, når man arbejder med store rasterfinheder.

Opløsning

Formålet med at øge opløsningen er gøre punktstørrelsen så lille, at den ikke kan ses med det blotte øje. Resultatet bliver derfor, at billedet fremtræder som om, at det består af ægte halvtoner, og billedet vil derfor ligne et fotografi. For de fleste billeder og for de fleste mennesker vil dette fænomen optræde, hvis rasterfinheden øges til omkring 100 linier/cm. For praktiske formål sker der derfor en kraftig forøgelse af billedkvaliteten, hvis rasterfinheden øges fra 60 til 120 linier/cm. En yderligere forøgelse fra 120 til 240 linier/cm giver en forbedring, men den er ikke af samme størrelsesorden som fra 60 til 120 linier/cm. Den optimale rasterfinhed ligger derfor mellem 100 og 120 linier/cm, og det er derfor ingen tilfældighed, at det er den rasterfinhed, som anvendes af de fleste, der trykker i vandfri offset.

Materialer

Da de fleste film til traditionel offset anvendes ved en rasterfinhed på mellem 54 og 70 linier/cm, skal man være opmærksom på, at de film, der anvendes til vandfri offset, skal have en density, der er tilstrækkelig stor til at klare en rasterfinhed på 120 linier/cm. Dette gælder i endnu højere grad, hvis man vil trykke med frekvensmoduleret raster (stokastisk raster).

Prøvetryk

Et prøvetryk skal både tage højde for trykkurven i vandfri offset og til den større opløsning i billedet. Normalt trykkes der væsentligt skarpere i vandfri offset i forhold til traditionel offset. Prøvetrykssystemerne er fra gammel tid tilpasset traditionel offset. Det betyder derfor, at de fleste systemer har en punktbredning i mellemtonerne på i gennemsnit 24% ved en rasterfinhed på 60 linier/cm, svarende til hvad der er normalt i traditionel offset (heatset). Med temperaturregulering kan man imidlertid komme ned på en punktbredning på 16%–20% i 60 linier/cm i traditionel offset. Til sammenligning ligger punktbredningen på 14%–18% i mellemtonerne ved 60 linier/cm i vandfri offset. Det betyder, at anvender man et prøvetrykssystem, der giver en punktbredning på 24%, bliver trykket alt for spidst i vandfri offset.

Det gælder derfor om at anvende et prøvetrykssystem, der har en punktbredning i mellemtoner, der ligger omkring 15%.

Samtidig skal prøvetrykssystemet også kunne gengive de mindre punkter, der forekommer i et fint raster. Kunsten er derfor at finde et system, der både tager hensyn til den mindre punktbredning i vandfri offset og til den større opløsning i det finere raster.

Pladeeksponering

Toray's plader eksponeres med UV-lys, og belysningen beregnes ved hjælp af UGRA-pladeeksponeringsstrip (60 linier/cm). Toray-plader bør have både 1 og 99% punkter, og 8m- mikrolinier bør stå rent i eksponeringskilen.

Trykkurve

En trykkurve anvendes til at bestemme reproduktionskurven – sammenhængen mellem punkterne i film og i tryk – på en given trykmaskine.

Det anbefales at anvende en testform som i fig. 1.8 og 1.9. Her findes rasterkiler i sort, cyan, magenta og gul i rasterfinhederne 60, 80, 100 og 120 linier/cm.

Fig. 1.8

Layout for en typisk trykform til undersøgelse af en trykmaskines fingeraftryk (trykkurve). Trykkontrolstrip og UGRA-kiler til kontrol af slør og dublering. Endvidere farveforbrugsfelter og rasterkiler i fire forskellige rasterfinheder.

Fig. 1.9

Forstørret udgave af en rasterkile med 21 trin i fig. 1.8.

Trykkurven ser ud som fig. 1.10.

Fig. 1.10

Trykkurver der viser, hvorledes man kan korrigere for den større punktbredning, man får ved trykning med et finere raster.

Den øverste kurve er med et raster på 120 linier pr. cm. Den mellemste kurve er anvendt som standard med et raster på 60 linier pr. cm. Den nederste kurve er korrektionskurven, hvis man ønsker at opnå den samme punktbredning i et raster på 60 og 120 linier pr. cm.

Den større punktbredning i et raster på 120 linier pr. cm i forhold til 60 linier pr. cm skyldes den øgede optiske punktbredning. Korrektionskurven vil her bevirke, at punktbredning i mellemtonerne vil være ens i et raster på 60 og 120 linier/cm.

1.6 Temperaturkontrol

Temperaturkontrol er vigtig ved trykning i vandfri offset, da trykfarvens reologiske egenskaber bestemmes af dennes temperatur, og hermed vil trykfarvens evne til at blive tiltrukket og frastødt af trykpladens to forskellige overfladen også blive kraftigt påvirket.

Der findes mange eksempler på, at man kan trykke i vandfri offset uden anvendelse af temperaturstyring. Således er det oplyst, at 75% af de svenske trykkerier, der kører med vandfri offset, ikke har nogen form for temperaturregulering.

Hvis trykmaskinerne har et mindre format, og hvis oplagene ikke ret store, er det muligt at komme igennem på denne måde.

Det er dog næppe tilrådeligt at undlade temperaturstyring, hvis man ønsker en stabil dagsproduktion (eventuelt med flere skift) hele året rundt.

Der er principielt to måder at løse problemet på. Enten regulering af farvevalsernes temperatur ved hjælp af gennemstrømning af kølevand eller ved at blæse køleluft direkte på pladecylinderen. (Eller begge dele, som man ofte gør i offsetrotation.)

Temperaturstyring ved hjælp af kølevand i farvevalser

Alle traditionelle offsetrotationer leveres i forvejen med at sådant køleanlæg, og det bruges også i visse tilfælde på arksiden. Under alle omstændigheder kan alle arkmaskiner leveres med det enten fra starten, eller det kan påmonteres senere. (Mod ekstra betaling.)

I fig. 1.11 er en principskitse af et sådant system.

Fig. 1.11

Typisk system til temperaturstyring. Termostaten indeholder et reservoir af kold vand. Kølevæsken sendes ud til de forskellige trykværker, styret af zonekontrollen, hvor de fire trykværker kan indstilles til forskellig temperatur.

Det er karakteristisk, at et sådant zonekontrolsystem kan indstilles til forskellig temperatur afhængig af den optimale temperatur for den pågældende trykfarve i trykværket. Det mest normale er dog, at temperaturen er den samme i alle trykmaskinens trykværker.

MAN Roland har eksempelvis fremstillet et system til deres offsetrotation. Princippet er dog det samme som for arkmaskiner, se fig. 1.12:

Fig.1.12

Temperaturregulering af farveværk. På illustrationens midterste del vises, hvordan der føres kølevæske gennem tre farvevalser i hver af de to farveværker i en blanket-to-blanket-maskine. I illustrationens venstre del vises et termostatstyret blæsesystem, der blæser temperaturreguleret luft direkte på pladevalserne. Bemærk endvidere de to termometre, der ved hjælp af IR-lys måler temperaturen på farvevalse og pladecylinder.

Temperaturstyring ved hjælp af blæsere på pladecylinder

Firmaet Baldwin har fremstillet en termostatstyret blæser, der kan påmonteres som ekstraudstyr med nær kontakt til pladecylinder, således at man ved hjælp af luft kan holde trykpladens temperatur konstant.

Se fig. 1.13. Der findes også andre fabrikanter på markedet.

Fig. 1.13

Her fremstilles kold luft, som blæses direkte mod pladecylinder for at holde temperaturen af trykfarven konstant.

1.7 Trykfarver til vandfri offset

Den tredie del af et system til trykning i vandfri offset er trykfarven. I dette afsnit vil det blive omtalt, hvordan en trykfarve til vandfri offset adskiller sig fra en trykfarve til traditionel offset, og hvorledes farven til vandfri offset fungerer på en temperaturkontrolleret trykmaskine.

Sammensætning

Alle trykfarver består grundlæggende af to komponenter - pigmenter og bindemidler. Pigmenterne giver trykfarven dens kulør, og bindemidlerne transporterer pigmenterne på trykmaskinen og videre over på tryksubstratet (papir, karton og plast), hvor de sørger for vedhæftning og optørring. Den vigtigste forskel på trykfarve til traditionel og vandfri offset ligger i bindemidlet.

Bindemidlerne til vandfri offset vælges ud fra deres reologiske egenskaber, og her er det vigtigt, at have kontrol med trykfarvens viskositet og flydeegenskaber afhængig af ændringer i temperaturen.

Offsetprocessen er afhængig af trykfarvens evne til selektivt at sætte sig på og blive frastødt af offsetpladens overflade. For en plade til vandfri offset er denne egenskab helt afhængig af trykfarvens viskositet. Og da viskositeten for alle væsker er afhængig af temperaturen, må et velegnet bindemiddelsystem til vandfri offset reagere både forudsigeligt og reproducerbart i forhold til temperaturændringer.

Valg af opløsningsmidler er også af betydning ved formulering af trykfarve til vandfri offset. Det viser sig således, at trykpladens silikoneoverflade er i stand til absorbere alifatiske hydrocarboner (opløsningsmidler) fra trykfarven. Denne absorption af små mængde opløsningsmiddel fra trykfarven har to formål. For det første bliver silikoneoverfladen på pladen hurtigt mættet med disse opløsningsmiddel, hvorved der dannes der et svagt flydende grænselag, der forøger silikonelagets evne til at modstå trykfarven. For det andet betyder tabet af opløsningsmiddel fra trykfarven, at dennes viskositet stiger en smule på pladens overflade, hvilket ligeledes forøger silikonens modstandsevne overfor trykfarve. Da mineralolier er en ganske almindelig bestanddel af traditionelle trykfarver, er der altså ikke tale om nogen afgørende afvigelse i formuleringen af trykfarver til vandfri offset. Det skal dog tilføjes, at både type og mængde af mineralolie er vigtig i en trykfarve til vandfri offset.

Visse trykfarver til vandfri offset indeholder også silikoneolie, og det antages, at denne silikoneolie lægger sig på trykpladens silikoneoverflade og medvirker til at holde den fri for trykfarve under trykning. Er en trykfarve meget temperaturstabil, er der 99% chance for at den indeholder silikoneolie. Med sådanne trykfarver ser der dog ud til, at der er vedhæftningsproblemer i forbindelse med UV-hærdende lakker.

Mange andre forhold har dog også betydning ved formulering af trykfarver: tack, flydeegenskaber, farveoverføring, smøreevne, elasticitet, optørringsegenskaber, m.m. Den vigtigste egenskab ved en trykfarve til vandfri offset er, at viskositeten reagerer på temperaturen, medens alle de øvrige trykfarvegenskaber holdes konstant.

En af de afgørende udfordringer for en trykfarvefabrikant er, at han skal være i stand til at fremstille en trykfarve med en høj viskositet uden en tilsvarende høj tackværdi. Viskositeten for en trykfarve til vandfri offset er omkring det dobbelte af værdien for en traditionel offsetfarve. Selvom der er en relation mellem tack og viskositet, er det muligt forøge viskositeten uden samtidig af forøge tackværdien. Tackværdien for trykfarver til vandfri offset skal være som for traditionelle farver.

Alle de nævnte emner angår de videnskabelige aspekter ved fremstilling af trykfarver. Da alle større trykfarvefabrikker leverer trykfarver til vandfri offset, kan man slå fast, at trykfarveindustrien har en god forståelse af, hvad der er nødvendigt ved fremstilling af en trykfarve til vandfri offset. For trykkerierne er det afgørende de trykmæssige egenskaber, og de er bestemt af temperaturen.

Temperaturmæssige egenskaber

Som nævnt er trykfarvens forhold over trykpladen bestemt af trykfarvens viskositet. Og denne kontrolleres af temperaturen. Det er derfor vigtigt at bestemme trykfarvens temperaturområde, hvor fungerer optimalt. Når trykfarven opvarmes, begynder bindemidlerne i den at blive blødere, og viskositeten daler derfor. Hvis trykfarven opvarmes for meget, vil viskositeten falde til under det niveau, hvor trykfarven fungerer optimalt i forhold til pladen. Omvendt hvis temperaturen formindskes, vil viskositeten forøges. Bliver trykfarven tilstrækkelig kold, vil den blive så stiv, at den ikke transporterer tilstrækkelig godt i trykmaskinen.

Trykfarver til vandfri offset må derfor formuleres, så den optimale viskositet findes ved den temperatur, som trykfarven udsættes for i trykmaskinen. For at finde denne temperatur er det vigtigt at forstå, under hvilke betingelser trykfarven skal arbjde under. Det er klart, at den omgivende temperatur i trykkerilokalet kan variere meget. Et gennemsnit på 20° og 25°C findes de fleste steder.

Under alle omstændigheder skal temperaturen i trykmaskinen være over den omgivende temperatur, da det ikke er muligt at holde en trykmaskine på omgivelsernes temperatur. Denne kombineret med den varme, der opstår ved friktion i lejer og maskinens drift kan ikke modvirkes ved et typisk system til temperaturkontrol.

Det betyder, at trykfarven skal designes til at fungere ved en temperatur, der ligger noget over omgivelsernes temperatur.

Hvis det antages, at omgivelsernes temperatur ligger på mellem 20° og 25°C, så vil den ideelle arbejdstemperatur ligge over dette område, eksempelvis 25° til 34°C. Trykfarver til vandfri offset formuleres derfor, så de passer til dette område. Eksempelvis er det muligt at formulere en trykfarve, der kan køre ved 50°C, men hvis omgivelsernes temperatur kun er 25°C, så vil viskositeten være så høj, at det vil være vanskeligt for trykfarven at transportere i maskinen.

De fleste trykfarver til vandfri offset vil have et såkaldt vindue på ca. 8-10°C, det vil sige forskellen på den nedre og øvre temperatur, hvor trykfarven fungerer optimalt. En typisk farve vil derfor have et temperaturområde på 25-34°C. Opvarmes farven til en temperatur på over 34°C, så vil viskositeten falde, og farven vil blive for flydende, og pladen vil ikke længere være i stand til at frastøde den. Trykfarverne vil sætte sig som en fin tåge i de ikke-trykkende områder over hele pladen med udgangspunkt i forkanten. Man kalder dette fænomen toning. Temperaturen, hvor denne toning forekommer, kaldes den kritiske toningstemperatur eller CTT.

En velfungerende trykfarve skal have et veldefineret CTT. Det betyder, at hver gang temperaturen hæves til over eksempelvis 34°C, så skal toningen forekomme, og under denne temperatur, så skal den forsvinde. De trykfarver, der findes på markedet, har en meget veldefineret CTT, og tolerancen er omkring 1°C, således at der er toning ved 35°C, men ingen ved 34°C.

Ved den nedre ende af vinduet bliver trykfarven for kold, og trykfarveoverførslen bliver her vanskeliggjort, og dette ses som mottling i fuldtonefladerne - det vil sige en uensartet overførsel af trykfarve til papiroverfladen. Den nedre temperaturgrænse bestemmes derfor af denne temperatur, som kaldes den kritiske mottling temperatur eller CMT.

CMT er vanskeligere at bestemme, da den ikke er så veldefineret som CTT, og den er langt mere afhængig af, hvilken tryksag der er tale om.

Ved en endnu lavere temperatur vil trykfarven have så højt et tack, at der forekommer oprivning under trykning. Det er især ved bestrøgne papirer med lav overfladestyrke, og her må man være speciel opmærksom på temperaturreguleringen af trykmaskinen, så at dette ikke forekommer.

Specielt problematisk bliver det, hvis der er forskel på temperaturvinduet for et firefarvesæt. Se fig 1.14.

Fig. 1.14

Temperaturområde for et typisk firefarvesæt. Den øvre temperatur angiver den kritiske toningstemperatur (CTT), og den nedre den kritiske mottling temperatur (CMT).

Hvis der er for stor variation i det optimale temperaturområde for et firefarvesæt, kan det være nødvendigt at have et zonekølingsanlæg, som er omtalt i afsnit "5.6 Temperaturkontrol".

Trykning

En trykfarves temperaturområde defineres af dens CTT og CMT værdi. Det er nemt at styre trykmaskinens temperatur, da man tydeligt kan se henholdsvis toning og mottling, og man derfor må regulere trykmaskinens temperatur tilsvarende.

Trykfarverne kan have et temperaturvindue afhængig af den pågældende farve, da forskellige pigmenttyper og forskelligt pigmentindhold vil påvirke trykfarven forskelligt, selv der er anvendt det samme bindemiddelsystem. Det er derfor vigtigt for trykkeren at føre rapport over, hvordan forskellige trykfarver opfører sig på trykmaskinen.

Bortset fra de reologiske egenskaber er der ikke stor forskel på traditionelle offsetfarver og farver til vandfri offset, hvilket man kan overbevise sig om ved at trykke trykfarver til vandfri offset i traditionel offset, og man vil her se, at det godt kan lade sig gøre. Trykfarver til vandfri offset opfører sig dog noget anderledes, men det skyldes mere manglen på vand end forskel i formulering og fremstillingsmetode. Vands rolle i den traditionelle offsetproces er langt større end ved befugtning af trykpladen. På grund af emulgering bevirker vandet, at trykfarvens egenskaber stabiliseres på trykmaskinen. Herved ændres flydeegenskaberne, tackværdien reduceres og fordampningshastighed af opløsningsmidler fra trykfarven reduceres. Trykfarver til vandfri offset må derfor produceres langt mere ensartet end traditionelle offsetfarver.

Fravær af vand i trykfarvefilmen betyder derfor hurtigere optørringsegenskaber, hvilket også i almindelighed er korrekt. Normalt bliver forøgelsen af optørringshastigheden dog modvirket af, at der påføres en tykkere farvefilm i vandfri offset i forhold til traditionel offset. Overfladestrukturen af den vandfri offsetplade giver mindre punktbredning, og man kan derfor køre med større farvelag end i traditionel offset.

En god og stabil trykfarve til vandfri offset skal have en reproducerbar øvre temperaturgrænse (CTT) og tilsvarende nedre grænse (CMT). Dette temperaturområde kan variere afhængig af formulering og trykfarveproducent, men for at den skal kunne fungere i praksis, må den ikke være for snæver. I almindelighed må den ikke være mindre end 7°C, da en mindre tolerance vil sætte trykmaskinens temperaturstyring på en hård prøve. Omvendt er det heller ikke ønskværdigt, at tolerancen bliver for stor. Maksimum bør ligge på 15°C, da en større værdi vil bevirke, at trykfarven ikke reagerer tilstrækkelig hurtigt på temperaturændringer i trykmaskinens temperaturreguleringssystem.

Andre forhold af betydning for en trykfarve til vandfri offset er dens farveoverføringshastighed og dens fordampningshastighed af opløsningsmidler. Hvis opløsningsmidlerne fordamper for hurtigt, bliver flydeegenskaber og fordampninghastighed blive mindre. Dette ses normalt som opbygning på gummidug, specielt i bagkanten af billedfelter. Opbygning på gummidug skyldes normalt forkert indstilling af trykmaskinen og af temperaturen, og den skyldes ikke nødvendigvis problemer med trykfarven.

Heatsetfarver

Heatsetfarver må formuleres, så de kan fungere under de højere trykningshastigheder, der findes på en sådan maskine. Det betyder højere temperaturer, som også hidrører fra, at heatsettrykkerier i modsætning til arktrykkerier sjældent er temperaturkonditioneret. Normalt vil CTT for en heatsetfarve ligge i området 38° til 49°C, og i nogle tilfælde vil den være større. Den nedre grænse (CMT) for trykfarven er ikke så afgørende, men det er vigtigt, at trykfarven ikke har for høj tackværdi ved lavere temperaturer, da man i så fald får oprivningsproblemer ved kolde starter. Det viser sig, at det er muligt at have en større tolerance mellem øvre og nedre temperaturgrænse ved heatsetfarver end ved arkfarver, på grund af forskel i opløsningsmiddelsammensætning. Det er derfor ikke ualmindeligt, at en heatsetfarve har en temperaturforskel på 17°C eller mere.

1.8 Trykning i vandfri offset

Trykning i vandfri offset er baseret på tre grundlæggende principper:

• Trykplader til vandfri offset er bygget op, så de ikke-trykbærende områder kan modstå væsker (trykfarver) med specifikke reologiske egenskaber (viskositet).

• Trykfarver til vandfri offset er formuleret, så deres viskositet er i overensstemmelse med trykpladernes overfladegenskaber.

• Temperaturkontrolsystemet på trykmaskinen holder temperaturen og hermed trykfarvens viskositet på et konstant niveau under hele trykningen.

Farvevalser

Bortset fra nogle mindre forskelle, er valseindstillingerne stort set ens ved både traditionel og vandfri offset.

I traditionel offset er det muligt at køre med en smule mere vand end nødvendigt for at holde pladen ren, og herved kan man skjule mindre fejl i indstillingerne af farvevalserne.

Dette er selvfølgeligt ikke muligt i vandfri offset, og derfor skal farvevalserne stå absolut korrekt i vandfri offset Det er derfor vigtigt, at man nøje overholder maskinleverandørens specifikationer.

Normalt vil der altid være stor forskel på farvelaget på farvevalserne på en offsetmaskine. Normalt vil den første formvalse have det tykkeste lag, den anden vil have et tyndere lag, og så videre. Den sidste formvalse vil normalt kun have 5-10% af det totale farvelag i farveværket. Ideen i dette system er, at hver af de efterfølgende formvalser vil udjævne det lag, der er overført af den forrige formvalse.

Det er endvidere sådan, at jo tyndere et farvelag er, desto større tack har farvelaget. Det betyder, at tredie og fjerde formvalse fungerer som en slags rensevalser, der fjerner urenheder fra farveoverfladen. Det er derfor en ideel situation i vandfri offset.

Valsehårdhed

Der gælder samme regler for valsehårdheden til traditionel og til vandfri offset. Bløde valser vil give mindre pladeslid, og hårde valser vil nedsætte pladernes levetid.

Hickey Picking Valser

Disse valser, der fjerner pudsere i traditionel offset, kan også anvendes i vandfri offset. Hårdheden bør være under 40 ShoreA, da større hårdhed kan give slitage på silikoneoverfladen af pladen.

Rensning af valser

Trykkerier, der har skiftet fra traditionel offset til 100% vandfri offset vil ofte berette, at de havde problemer med pudsere den første dag, men ikke siden. Trykkerier, der regelmæssig skifter traditionel offset og vandfri offset, beretter, at de har flere pudsere, når de skifter fra traditionel offset til vandfri offset end den anden vej.

Pudsere er et problem i alle trykprocesser. Vandfri offset eliminerer ikke dette problem, men der opstår heller ikke flere pudsere end i traditionel offset. Man bør dog ikke gå fra traditionel offset til vandfri offset uden omhyggelig rengøring, da denne overgang kan medføre mange pudsere.

Gummidug

Heller ikke på dette område er der stor forskel på traditionel offset og vandfri offset Der stilles ikke specielle krav til gummiduge i vandfri offset, og en gummidug, der kører godt i traditionel offset, kører også godt i vandfri offset Der er dog visse forskelle på gummiduge, og nogle kører bedre i den ene, og nogle bedre i den anden metode.

Levetid af trykplader

Følgende skema er producentens oplysningen med hensyn til hvor mange tryk, der maksimalt kan trykkes med de forskellige pladetyper:

| Negative plader | Positive plader | Digitale plader | Antal tryk iflg. |

| Toray TAN-E | 300.000 |

||

| Toray TAN-ED | 600.000 |

||

| Toray TAP-HG | 300.000 |

||

| Toray TAP-LG | 500.000 |

||

| Toray TAP-DG | 800.000 |

||

| Toray TAP-AG | 1.000.000 |

||

| Presstek PEARLdry | 200.000 |