|

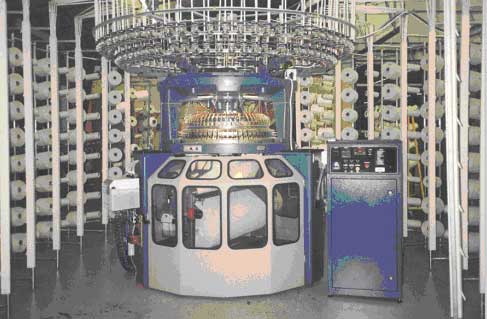

Mere miljøvenlige nåleolier til maskinstrikning 2 Teknisk baggrund2.1 Fremstilling af trikotageHerhjemme fremstilles trikotagemetervarer fortrinsvist på rundstrikkemaskiner, hvorfor denne metode nærmere beskrives i det følgende.

Figur 2.1: Maskinerne er i dag hovedsageligt elektronisk styrede. Strikkenålene bevæges enkeltvis; oftest ved, at nålefødderne styres af låse med garn tilført fra garnnøgler/spoler. Der anvendes i dag fortrinsvis en nåletype, som betegnes tungenålen.

Figur 2.2: Tungenålen består af en fod, hvormed nålens bevægelser styres, et skaft og en tunge samt en krog. Maskedannelsen starter på det tidspunkt, hvor den færdige maske ligger i nålekrogen. Med en fremadrettet bevægelse skubbes nålen så langt frem, at masken glider over tungen og videre hen over nåleskaftet. Herefter placeres den nye tråd i krogen ved hjælp af trådføreren, og nålen trækkes tilbage igen. Ved tilbageføringen lukker masken nåletungen, således at den nye tråd i nålekrogen fastholdes. Herved dannes en ny maske, idet nålen tilbageføres og den tidligere dannede maske forlader nålen. Den sidste del af tilbageføringen foretages af nålesænkeren. Det er indstillingen af denne, som bestemmer maskens længde. Rundstrikkemaskinerne inddeles generelt i størrelse efter maskinens diameter. Diameteren kan være lille til strømper og sokker og stor til opskårne varer (30-33"). Trikotagevarerne opskæres fra rørform til fuldt udbredt vare, der kan tilskæres og behandles som vævede varer. Strikkemaskinerne nummereres på baggrund af det antal nåle, som er i maskinen pr. engelsk tomme (2,54 cm). For alle rundstrikkemaskiner kaldes antal nåle pr. tomme for finheden (E) eller "gauge". Øverst på rundstrikkemaskinen sidder et garnstativ med garnnøgler/spoler. Herfra går garnerne via trådbremser og eventuelt garnfødere (fournisseurer) ned til hvert strikkesystem eller maskedannende punkt. Garnføderne måler en præcis garnlængde af til hver maske. Jo flere systemer, jo flere maskerækker (courses) strikkes i tværretningen, hver gang maskinen roterer en omgang. Samtidig bliver den dannede spiral også stejlere. Maskinen kan f.eks. have op til 136 systemer; dermed strikkes op til 136 masker i længderetningen, hver gang maskinen går en omgang, og det gør den måske 18-20 gange i minuttet, hvilket medfører en stor produktionshastighed. Spiralen vil ofte blive så voldsom, at man i efterbehandlingen retter den ud. Ved strikkeprocessen bevæger strikkenåle og hjælpeelementer (fødder) sig i låsebanen mellem hvilestilling ("rundløbsstilling") og arbejdsstilling ("fange-", "strikkestilling"). 2.2 Nåleolier2.2.1 GenereltFor 20-25 år siden bestod smøremidlerne næsten udelukkende af mineralolier. Additiver blev kun sjældent anvendt og i så fald i meget små andele. Emulgatorer blev stort set heller ikke anvendt, da det dengang var tilladt at anvende "opløsningsmiddelholdige" vaskemidler. Desuden var vand- og energiforbruget ikke så omkostningstungt som i dag, og man anvendte derfor større mængder. Forædleren havde af disse grunde ikke problemer med fjernelse af oliestriber og -pletter. I 1970’erne gik udviklingen mod stadig højere produktivitet og ydeevne. På det maskintekniske område betød dette bedre udnyttelse af maskinerne, øgede produktionshastigheder samt øget produktion pr. tidsenhed. På forædlingsområdet gik udviklingen mod, og er stadig på vej imod, mindre flotteforhold (vand- og energibesparende), minimal forbehandling, reduktion af hjælpekemikalier, afkortning af behandlingstider samt lavere temperaturer. Dertil kom at myndighedskravene fortsat skærpedes med hensyn til grænseværdier, samt at der blev lagt afgifter på spildevandsudledning og bortskaffelse. Desuden krævede myndighederne, at der fortsat skulle arbejdes med udvikling af biologisk nedbrydelige og ikke-toksiske produkter. Der kan opstå problemer ved anvendelse af nåleolier på mineraloliebasis i forbindelse med garner, som er påført spindeolier. Dette beror på, at udviklingen af garner med hensyn til bl.a. finhedsgraden kræver større mængder af spindeolier. I dag fremstilles spindeolierne af nedbrydelige syntetiske præparationer i modsætning til tidligere anvendte mineraloliebaser. Produkterne kan være dårligt forenelige med nåleolien (mineraloliebasis) – der kan ske en kemisk reaktion, hvilket kan medføre en udfældning på trikotagevaren i form af striber. Før man begyndte at tilsætte additiver og emulgatorer til mineralolien, havde man ikke de store problemer med udfældning. EP- (extreme pressure) og antislidadditiver bevirker, at nåleolien bliver mere reaktiv og øger dermed risikoen for udfældning. Dertil kommer, at på grund af emulgeringen sker udfældningen hurtigere, og olien trænger dybt ind i varen. Den grundlæggende funktion ved anvendelse af nåleolier er at sikre, at dels nålene og dels de bevægelige maskindele slides minimalt ved strikning – selv under ugunstige tryk- og temperaturforhold – således at der opnås længst mulig levetid på maskinen. 2.2.2 SmøringEt smøresystems opgave er at sørge for, at smøremidlet tilføres i tilstrækkelig mængde direkte til de belastede dele på nåle-, låse- og cylinder-rivsteder. Desuden at sørge for, at smøremidlet bliver der så længe som muligt, og at det efter at have "forladt" smørestedet straks transporteres bort. På grund af den fortsatte udvikling mod højere produktivitet og ydeevne er der sket stor udvikling på det maskintekniske område. Gennem forbedringer af låseområdet og andre elementer, såsom nåle, kontaktdele og smøresystemer, kan drifthastigheden øges. Et kritisk område med henblik på smøring er nålefødderne, der konstant drives tværs gennem låsekanalerne med en zig-zag bevægelse. Nålenes op- og nedadgående bevægelser i nålekanalen (cylinderen) er smøreteknisk ikke særlig problematiske. De høje drifthastigheder øger trykket, og det er derfor nødvendigt at anvende additiver til understøttelse af nåleoliens smøreevne. Der opnås et meget højt tryk i nålelåsekanalerne, som bevirker, at smørefilmen på bestemte steder af låsevinklen gennembrydes og medfører høje temperaturer i strikkeelementområdet. Eftersom omdrejningshastighederne og låsevinklernes stejlhed er afgørende faktorer, stilles der her de største krav til smøringsart og -konsistens. De fleste rundstrikkemaskiner (med stor diameter) har etforbrugs-smøresystem. Dette betyder i praksis, at den anvendte olie ikke løber retur i systemet og genanvendes, men opfanges og afskaffes som spildolie. Afhængigt af maskinens diameter og hastighed forbruges der op til l – 1,5 liter olie/maskine/arbejdsdag. Gennem de senere år er der dog sket en stor udvikling indenfor smøringssystemerne på rundstrikkemaskiner. Der er bl.a. sket en forøgelse af antallet af smøresteder omkring cylinderen. Smøreolien overføres via dyser til smørestedet. Dyserne sikrer en præcis dosering og en ensartet smøring. Denne smøringsform kaldes punktsmøring. Ved at opnå en bedre fordeling af smøremidlet, fås en mindre trykbelastning og dermed lettere løbeforhold. 2.2.3 Krav til nåleolienNår et nålesmøremiddel udvikles, er der en række krav, som betingelsesløst skal opfyldes. Disse krav er opstillet af hensyn til maskinens funktionsegenskaber og fremføres af maskinleverandøren. Maskinfremstilleren kan stille krav til oliens konsistens, oxidations- og varmebestandighed samt smøringsevne. Det kan være meget svært for nåleolieproducenten at opnå accept af bestemte nåleolier fra maskinproducenterne. Olien skal give optimal smøring i nålekanalen samt låseområdet. Den skal være anvendelig i alle smøresystemer, bortlede gnidningsvarme, hindre slitage samt holde strikkeelementerne rene. Desuden skal smøremidlet mindske gnidningsmodstanden, hvilket formindsker energiforbruget. Af hensyn til arbejdsmiljøet er det vigtigt at sikre, at smøremidlet bevirker mindst mulig stænk- og støvafgivelse (aerosoldannelse) til omgivelserne. Olien må ikke medføre irritation af hud og slimhinder hos personalet. Endelig skal smøremidlet let kunne udvaskes af trikotagevaren ved de følgende efterbehandlinger for at sikre kvalitetsniveauet. Normalt anvendes lyse lavviskose olier for at undgå, at færdigvarerne misfarves, og for at de i tilfælde af misfarvning relativt let kan udvaskes. Strikkeren stiller ud over udvaskeligheden også krav til, at spildolien kan bortskaffes nemt og billigt; evt. genbruges. Spildolien skal desuden være bionedbrydelig og ikke-toksisk. Forbruget skal være lavt og olien billig. Det er meget vigtigt, at kravene til oliens konsistens (viskositet) overholdes. Hvis viskositeten er for høj, kan der opstå problemer i forbindelse med opstart af en kold maskine. Ligeledes vil en for højviskos smøreolie ved høje driftshastigheder yde stor gnidningsmodstand, hvilket medfører en temperaturstigning, som så kan ødelægge smøreolien. Hvis viskositeten derimod er for lav, kan der opstå smøringsproblemer, således at der ikke smøres tilstrækkeligt. Under drift sker der en varmeudvikling, som bevirker en udvidelse af maskindelene. En lavviskos smøreolie vil ved denne varmeudvikling blive yderligere letflydende. Dette vil resultere i, at den påkrævede olieforsyning/smøring ikke opretholdes, samtidig med at det giver en afkølingseffekt. Viskositeten for industriolier angives med et ISO-nummer, som oftest anføres i produktnavnet. ISO-nummeret angiver viskositeten i mm2/s målt ved 40°C. Jo højere ISO-nummer, jo højere viskositet. Grænsesmøring er en tilstand, hvor man ikke kan holde overfladerne adskilte med en smørefilm. OECD definerer grænsesmøring som en tilstand, i hvilken friktionen og sliddet mellem to overflader i relativ bevægelse er bestemt af egenskaberne for overfladerne og smøreolien med undtagelse af viskositeten. Begrebet tågesmøring er en anvendt form for engangssmøring. Med trykluft føres smøremidlet frem til smørestedet som små dråber. Tågesmøring forhindrer, at snavs og støv kommer udefra og slider på maskindelene. Smøringen sker konstant, hvilket kan give et spild, hvis smøringen ikke er nødvendig. Samtidig er tågesmøring ikke godt for arbejdsmiljøet, da olien forekommer som aerosoler i luften omkring maskinen og indåndes af medarbejderne. I dag findes på markedet forskellige apparater, som sikrer, at smøring kun forekommer, når det er nødvendigt, og at det kun sker på det pågældende sted og ikke som en tåge i luften. I dag anvendes faktisk udelukkende punktsmøring. En anden faktor, som man tager i betragtning, når man udvælger en nåleolie – og som i realiteten er vigtigere end viskositeten – er tilsætningen af antislidstoffer. Antislidstofferne hæmmer sliddet af maskindelene og medvirker dermed til længere levetider, samt at overfladebehandling ikke er nødvendig i samme omfang. Ved at vælge det bedst tilpassede smøremiddel, optimerer man maskinens levetid og minimerer omkostninger til overfladebehandling. Maskinens vedligeholdelse er meget vigtig, og ved at anvende det korrekte smøremiddel i kombination med en gennemskylningsolie, kan man forlænge perioderne mellem vedligeholdelsesprocedurerne. En gennemskylningsolie kan anvendes, hver gang man tager en stofrulle af maskinen. Umiddelbart før man starter på en ny stofrulle, renses maskinen igennem med den rene gennemskylningsolie. Ved start af ny stofrulle vil der påføres trikotagevaren en del olie. Denne første del af stofrullen kasseres som affald. I dag, hvor man kører med høje driftshastigheder og samtidig ønsker en høj stofkvalitet samt minimering af kasserede stofstykker, som er påført olie, er det vigtigt at vælge den korrekte smøreolie. De høje driftshastigheder medfører højere maskintemperaturer, og en god bestandighed overfor høje kørsels/driftstemperaturer er derfor påkrævet. Hvis olien ikke forbliver frit flydende, men nedbrydes på grund af de høje temperaturer, vil olien aflejres mellem strikkedelene som en gummiagtig masse. En oxideret olie brænder sig fast på cylinderens yderside. Hvis man foretager et uhensigtsmæssigt valg af smøremidlet, vil det resultere i både maskinproblemer samt en forringelse af varekvaliteten. Hermed menes, at der kan aflejres mere olie på varen, eller at der sker en forringelse af strikkekvaliteten, fordi maskindelene ikke kører ensartede. Oftest har en virksomhed ikke ressourcer til at afprøve nye smøremidler, da det kan give produktionsstop og slitage af maskindelene. I dag er der imidlertid mulighed for, at man kan få afprøvet smøremidler på en tester, som simulerer de tilstande, der vil være i en given driftsituation. Afprøvningen kan udføres på Tribologicentret i Århus; Teknologisk Institut, Materialeteknologi. Til testen anvendes en four-ball-tester efter DIN 51 350 del 3. Den testede olies effektivitet måles ud fra det slid, som påføres prøveemnerne (stålkugler) under testen. Four-ball-metoden er standardiseret i England, Tyskland og USA. Af andre testmetoder kan nævnes Falex Lubricant Tester, som er standardiseret i USA og England. Standarden findes i forskellige udformninger, afhængigt af hvilke egenskaber man ønsker at teste. Four-ball-metoden er anvendt i dette projekt. 2.2.4 TribologiTribologi er læren om smøring, slid og friktion. Der vil altid være mindst to arbejdsmaterialer involveret, og dette medfører et slid, idet der sker en kraftpåvirkning og en stofmæssig vekselvirkning mellem de to materialer. Eftersom sliddet sker mellem to kontaktflader, er der ikke mulighed for en direkte observation af sliddets opståen. De væsentligste bestanddele i et tribologisk system er følgende:

Det omgivende medium:

Grundemne:

Mellemmateriale:

Modsatte emne:

Den tyske DIN 50 320 definerer slitage på følgende måde: "Slid er det fremskridende materialetab på overfladen af et fast emne, som forårsages af mekaniske påvirkninger; det vil sige kontakt og relativ bevægelse med et fast, flydende eller gasformigt modemne". DIN-normen siger endvidere, at: "Slid optræder som løsrevne smådele (slidpartikler) såvel som i form af stof- eller formforandringer af de tribologisk belastede overfladelag".

Figur 2.3: De forskellige friktionstilstande, som kan opstå, kan opdeles i 5 kategorier (figur 2.3), hvorimellem man oftest ikke kan trække klare grænser:

Figur 2.4: Smøremidlets funktion skal være at minimere dels friktionen, dels slitagen mellem glideemner. Derudover skal det bortlede friktionsvarme; altså have en køleeffekt, samt fjerne eventuelle partikler, som fremkommer på grund af sliddet. Endelig skal smøremidlet forhindre indtrængning af fremmedstoffer i smøregangen. Når man udvælger en smøreolie bør prisen ikke spille nogen rolle. Dette begrundes ud fra, at lavprisolier kan medføre slitage af nålene samt påføre varen pletter som følge af metalslitage. Mineralolier, syntetiske olier, animalske og vegetabilske fede olier hører alle til de flydende smøremidler. Selv om de vegetabilske fede olier smører godt, taber de en vis betydning, da de har den ulempe, at de hurtigt ældes og derved bliver klæbrige og dårlige. Mineralolier anvendes i dag i stort omfang hovedsageligt på grund af deres overkommelige pris og deres produktegenskaber. Ud over at mineralolier forenes godt med additiver, byder de også på det bedste viskositetsindex såvel som et tilstrækkeligt lavt størknepunkt. Ulempen ved anvendelse af mineralolier er til gengæld, at de har en lav bionedbrydelighed. 2.3 Nåleoliers bestanddeleFor at forbedre nåleoliernes tekniske egenskaber og holdbarhed, indeholder produkterne udover basisolien en række additiver. Nedenfor redegøres for, hvilke additiver der her kan være tale om. 2.3.1 BasisstofferBasisstofferne udgør den største bestanddel af smøreolien. Der vil her oftest være tale om en mineralsk olie, som dog også kan være erstattet af en vegetabilsk eller animalsk olie. Basisolien sikrer produktets smørende funktion. I dag er den mineralske olie primært opbygget af paraffinske (alifatiske) olier. Man kan dog ved vanskelige processer anvende naphthenske (cykliske paraffiner) olier. Aromatiske olier bruges stort set ikke mere. Mineralske olier tilsættes ofte animalske og/eller vegetabilske olier, fedtsyrer og andre additiver for at forbedre smøreegenskaberne. De vegetabilske og animalske olier giver ved lavere temperaturer og tryk en god smørefilm og virker derfor grænselagssmørende. Af vegetabilske olier kan nævnes sojaolie, rapsolie og palmeolie. De animalske olier kan være svineolie og spermolie og derudover animalsk fedt og talg. Som basisolie kan også anvendes syntetiske estre eller polyglycoler. Sidstnævnte har gode smøreevner, men er temmelig dyre. Basisolien har en god, konstant smøreevne. Den giver ikke anledning til eksemdannelse ved normal kontakttid, og den opløser ikke kunststoffer, eksempelvis maling og lakker. Slid af emner i bevægelse kan ikke undgås, men ved tilsætning af antislidadditiver kan sliddet reduceres væsentligt. Four-ball-testen, som er anvendt til testning af alternative nåleolier, tester denne egenskab. Af kemiske stoffer, som anvendes til dette formål, kan nævnes zinkdialkyldithiophosphat (ZDDP). 2.3.3 Højtryksadditiver (EP-additiver) Høje tryk ødelægger smørefilmen. Additiver giver en yderligere hindedannelse gennem molekyler på metaloverfladen. Disse højtryksadditiver – også kaldet "extreme pressure additives" – tilsættes for at fremme smøreoliens evne til at smøre ved høje temperaturer og tryk. Der vil her oftest være tale om organiske chlor-, svovl- eller fosforforbindelser. Ved høje temperaturer bliver additiverne kemisk aktive og reagerer med metallet på skærefladen under dannelse af f.eks. metalsulfid, -chlorid eller –fosfid. Køle/smøremidler, som indeholder vand, kan bevirke, at bl.a. luftens ilt kan reagere med metallerne og dermed forårsage korrosion, f.eks. i form af rustdannelse. Tilsætning af korrosionsinhibitorer kan hindre/begrænse denne virkning. Gennem en kemisk reaktion med metallerne vil de fleste inhibitorer danne en beskyttelsesfilm på overfladen, som hindrer vand og ilt i at komme i kontakt med metallet. Andre inhibitorer forbedrer de smørende komponenters vedhæftning til metaloverfladen, så der dannes en – for vand/ilt – uigennemtrængelig barriere. Frit opløst ilt vil kunne reagere med/nedbryde køle/smøremidlernes basisolier. Iltningsprocessen er en kædereaktion, som medfører dannelsen af peroxider og frie radikaler. Antioxidanterne kan bremse iltningsprocessen ved at nedbryde de dannede peroxider og deaktivere de frie radikaler. Ved raffinering af olien for at opnå højere viskositetsindex fjernes naturligt forekommende oxidationsinhibitorer. Derfor må antioxidanter tilsættes for at forbedre ældningsbestandigheden. Emulgatorer nedsætter overfladespændingen mellem vand og olie, så olien bliver blandbar med vand. Emulgatorer er overfladeaktive stoffer. Emulgatorerne består af en lipofil (fedtopløselig) og en hydrofil (vandopløselig) del, som bevirker, at olie- og vandmolekylerne i køle/smøremidlet orienterer sig i forhold til disse dele som en homogen blanding af oliemiceller i vand. Der kan være tale om enten anioniske eller nonioniske emulgatorer. Ud over blandbarheden opnår olien en evne til at optage finfordelte partikler, som fremkommer fra gnidningen mellem metaldele. 2.3.7 Viskositetsforbedrende midler De viskositetsforbedrende midler forhindrer, at mineral- og fedtoliebaserede smøreolier ændrer viskositet (bliver tyndere) med stigende temperatur. Disse additiver er olieopløselige og langkædede polymerer med høj molekylevægt, som har en fortykkende virkning ved høje temperaturer. For at begrænse tågedannelse, når smøremidlet via dyser sprøjtes ud i små fine dråber, tilsættes disse additiver.

|