Halogenfri flammehæmning af pultruderede polyester profiler2 Valg af halogenfri flammehæmmere2.1 Fiberline Composites pultruderingsproces2.2 Udvalgte flammehæmmende additiver En forbrænding kan simpelt forklares på følgende måde: Antændelse af polymeren resulterer i dannelse af flygtige forbrændingsprodukter. Når disse produkter brænder, afgiver de varme. Flammens varmeenergi ledes derefter tilbage til polymeren og opretholder derved forbrændingsprocessen. Brandsikkerheden af polymermaterialer kan derfor forbedres ved at øge antændelsesmodstanden, reducere flammespredningens hastighed samt reducere mængden af gift- og røgholdige produkter, helst samtidigt. De praktiske måder, hvorpå produktets brandhæmning kan øges, er: Brug af mere varmestabile polymerer, kemisk binding af flammehæmmende grupper til polymeren eller tilsætning af flammehæmmende additiver. Dette projekt har fokuseret på sidstnævnte løsning. Dette skyldes, at tilsætningen af additiver ofte er den billigste løsning, og at forarbejdningen kan ske på det eksisterende produktionsudstyr. Halogenholdige flammehæmmere, dvs. flammehæmmere der indeholder klor (Cl) og brom (Br), virker ved at hindre radikal kæde-mekanismer i gasfasen. Høj-energi radikaler, der dannes ved reaktion med oxygen under opvarmning af polymeren, fjernes af den halogenholdige flammehæmmer, hvorved den exoterme (varmeafgivende) reaktion stoppes. Derved afkøles produktet, og dannelsen af brændbare gasser reduceres eller ophører helt. De halogenholdige flammehæmmere indvirker kemisk på brandprocessen, mens de halogenfri flammehæmmeres virkemåde i højere grad er fysisk. Fysisk hæmning af forbrændingsprocessen kan forgå ved: Køling: Endoterme (varmeforbrugende) processer der virker ved, at additiverne køler polymersubstratet til en temperatur, der er lavere end hvad der kræves for, at forbrændingsprocessen kan forløbe. Dannelse af beskyttende lag (coatning): Det faste brændbare materiale kan afskærmes fra gasfasen med et fast eller gasformigt beskyttende lag. Derved afkøles den kondenserede fase, og mindre mængder pyrolysegas dannes, samtidigt med at oxygen, som er nødvendig for at forbrændingsprocessen kan forløbe, ekskluderes, og varmeoverførelsen hindres. Fortynding: Polymeren tilsættes inerte substanser og additiver, som udvikler inerte gasser ved dekomposition og fortynder ”brændstoffet” i faststof og i gasfasen, så antændelsesgrænsen af gasblandingen ikke overskrides. De halogenfri flammehæmmende additiver, der er benyttet i dette projekt, har en lavere brandhæmmende effekt pr. vægtenhed end de halogenholdige flammehæmmere, som forsøges erstattet. Dette betyder, at de skal tilsættes i større mængder for at have samme virkning. Da disse additiver derfor tilsættes i mængder, der vil influere på proceskonditioner og mekaniske egenskaber af slutproduktet, stilles der større krav til optimering af formuleringer og proceskonditioner. De flammehæmmere, der er blevet testet i dette projekt, er udvalgt efter følgende kriterier:

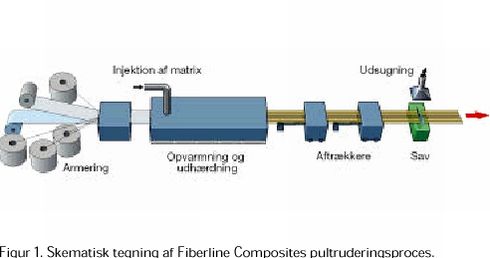

Udfra disse kriterier blev det vurderet, at ammoniumpolyfosfat (APP), aluminiumhydroxid (ATH), magnesiumhydroxid, melamin, melaminfosfat, nano-kompositter og expandable graphite (EG) kunne være mulige additiver. (kort beskrivelse af den flammehæmmende virkemåde og udvalgte tekniske data for benyttede additiver kan ses i bilag A). Inden for de enkelte additiv grupper blev de foretrukne typer udvalgt, dels udfra deres flammehæmmende virkning og forenelighed med polyester-matricen, dels udfra at de skulle passe til Fiberlines pultruderingsproces. 2.1 Fiberline Composites pultruderingsprocesPultrudering hos Fiberline Composites A/S foregår ved, at kontinuerligt armeringsmateriale trækkes gennem et styr, hvor fibrene placeres præcist i forhold til profiltværsnittet. Derefter ledes fibrene igennem et værktøj, hvor fibrene imprægneres med matrixmaterialet. Den samlede pakke af fibre og matrix trækkes videre gennem det opvarmede værktøj, hvor profilet hærdes i sin endelige geometri. Via aftrækkere føres det fuldt udhærdede profil frem til en flydende „ophængt" sav, som afskærer profilerne i definerede længder. Profilets aktuelle armeringssammensætning, dvs. type og antal af kontinuerte fibre samt type og dimension af komplekst væv og måtter arrangeres på et reolsystem på en sådan måde, at overskueligheden bliver bedst mulig. Det er således lettere at foretage visuel kontrol, når fibrene styres på plads i profilet. En nøjagtig placering af fibre og måtter i forhold til profilets tværsnit er af stor betydning for det færdige produkts egenskaber og kvalitet. Når armeringen i tør tilstand er trukket ind i værktøjet, tilføres matricen ved injektionsmetoden. Pultrudering ved injektion giver fordele med hensyn til styring og kontrol af armeringen, omstilling fra et profil til et andet kan foregå hurtigere, og matrixtypen kan let ændres undervejs i processen. Fibrenes imprægneringsgrad er en anden afgørende faktor for det færdige produkts egenskaber, og ved injektion som den foregår hos Fiberline Composites A/S, sikres altid den bedst mulige imprægnering. Injektionsmetoden giver en lukket proces som gør, at afdampning af opløsningsmidlerne fra matricen er meget ringe. Hermed sikres et godt arbejdsmiljø sammenlignet med traditionel pultrudering, hvor armeringen ledes gennem et åbent kar med matrix. Efter imprægnering af fibrene med den injicerede matrix føres den samlede pakke frem til næste zone i værktøjet, hvor opvarmning finder sted, og hvor hærdning af profilet fremskyndes. I den sidste del af værktøjet sker den endelige udhærdning. Profilet er således fuldt udhærdet og formstabilt, når det forlader værktøjet. Trækkraften til overvindelse af friktion i værktøjet - og dermed drivkraften i processen - leveres af aftrækkere placeret efter værktøjet. Aftrækning kan foregå enten ved hjælp af bælteaftrækkere eller reciprokerende aftrækkere. I processens sidste fase afkortes profilerne ved hjælp af en sav, der er monteret således, at den kan bevæge sig med samme hastighed som profilet trækkes ud af værktøjet. Herved sikres en kontinuerlig proces.

Alle de udvalgte flammehæmmende additiver var faste stoffer i partikelform eller formet som flager. Dette betyder at følgende faktorer vil have betydning:

De reologiske egenskaber af polyestermatricerne og optimering af dispergeringen blev derfor bestemt, inden blandingerne blev forsøgt pultruderet. 2.2 Udvalgte flammehæmmende additiverFølgende typer halogenfri additivers flammehæmmende virkning er blevet afprøvet: Ammoniumpolyfosfat: Exolit AP 423 og Exolit AP 740 fra Clariant. Budit FR Cros 484 fra Budenheim blev ikke afprøvet, men skulle være identisk med Exolit AP 423. Aluminiumhydroxid: Apyral 22 og Apyral 33 fra Nabaltec, Martinal ON-901 og Martinal ON-904 fra Martinswerk, samt Portaflam fra Ankerport NV. Magnesiumhydroxid: Zerogen 50 fra Huber, samt Magnifin H3, Magnifin H5 og Magnifin H5GC fra Martinswerk. Melamin: Melamin 003 fra DMS. Melaminfosfat: Melapur PM fra Ciba. Nano-kompositter (Montmorillionite): Closite 10A og Closite 25A fra Southern Clay Products. Expandable graphite: Extremely fine expandable graphite (Ex Cx-325 HMY) og Coarse expandable graphite powder (Ex EF-80 SC) fra NGS Naturgraphit Gmbh.

|