|

LCA og kemikalier - forprojekt 4 Beskrivelse og vurdering af alternative metoder til at lave opgørelser (Inventories) for kemikalier4.1 IndledningProduktion af kemikalier foregår ofte i komplicerede procesanlæg, hvor kemiske reaktioner, separationsprocesser, varme og køleprocesser finder sted i et optimeret samspil. Derfor er det også naturligt, at der i forbindelse med udvikling af kemiske procesanlæg og ved senere optimeringer anvendes analyseværktøjer (simuleringsværktøjer), som kan håndtere de problemstillinger, der opstår i de komplekse systemer, hvor ressourcer i form af energi og råvarer omsættes og genvindes. I LCA sammenhæng er der inden for de seneste år udviklet metoder, der er rettet mod "Environmental assessment" af kemiske processer. Et væsentligt element i LCA er udarbejdelse af opgørelser. Disse kan – specielt for stærkt integrerede processer – være svære at udarbejde. Antallet af ind- og udgående processtrømme kan være stort, og sammensætningen kan være vanskelig eller umulig at måle direkte. Metoder for systematiske LCA-opgørelser baseret på masse og energibalancer er foreslået (f.eks. Jimenez-Gonzales, 2000). En række metoder inkluderer LCA principper i et optimeringssystem (f.eks. Pistikopoulos og Stefanis, 1998). Tilsvarende har de amerikanske miljømyndigheder udviklet den såkaldte WAR algoritme (Cabezas 1999), som karakteriserer flowene og de potentielle miljømæssige konsekvenser ved en kemisk proces. I WAR algoritmen benyttes ni påvirkningskategorier, som går fra globale belastninger som f.eks. bidrag til nedbrydning af ozonlaget til lokale belastninger som f.eks. human toksikologi. Bidraget til påvirkningskategorierne beregnes ud fra de udgående processtrømmes kemiske sammensætning. Da processimulatorer er i stand til at beregne disse sammensætninger under alternative driftsforhold, vil det derfor være muligt at indarbejde påvirkningskategorier umiddelbart. I det omfang, de forskellige påvirkningskategorier kan vægtes, vil det umiddelbart være muligt at anvende optimeringsalgoritmer, der systematisk kan optimere en given kemisk produktion. I det følgende er nogle af de væsentligste simulerings- og optimerings-metoder, som traditionelt har været anvendt til analyse og optimering af kemiske processer, gennemgået. Ligeledes er der eksempler på, hvorledes værktøjerne i praksis anvendes og illustrationer af, hvorledes de samme værktøjer kan anvendes i LCA-sammenhæng. For at illustrere mulighederne for anvendelse af processimulering til udarbejdelse af LCA opgørelser vil et eksempel på produktion af salpetersyre indledningsvis blive gennemgået. 4.2 Opgørelse ved forskellige processer til salpetersyreproduktionSalpetersyre hører til blandt verdens mest producerede kemikalier. De grundlæggende mekanismer (reaktionsforløb) til produktion af salpetersyre har ligget fast de seneste 50 år. Alligevel er der mange muligheder for at tilpasse og optimere processen ud fra forskellige kriterier. Der findes således på verdensplan salpetersyreanlæg med vidt forskellige ydelser med hensyn til konverteringsgrad, energieffektivitet og emissionsforhold. Figur 1 er et eksempel på et moderne salpetersyreanlæg. Det skal bemærkes, at det kun er hovedstrømmene, der er medtaget på diagrammet. Udover de viste komponenter er der et stort antal pumper og ventiler.

Figur 1. I processen omsættes ammoniak (NH3) til salpetersyre (HNO3) i tre trin:

Alle tre reaktioner er varmeafgivende (exoterme). Det betyder, at der samlet frigives store energimængder i processerne. For at de enkelte reaktionstrin kan finde sted med tilstrækkelig omsætningsgrad og reaktionshastighed, er der krav til temperaturer og tryk. Således vil ammoniakforbrændingen (reaktion 1) have størst omsætningsgrad ved høj temperatur, NO oxidationen (reaktion 2) foregå hurtigst under afkøling og salpetersyreabsorptionen foregå bedst ved højt tryk og lav temperatur. De specifikke forhold for reaktionerne er i høj grad afhængig af de ydre omstændigheder som f.eks. råvarepriser, energipriser og miljøkrav. Typisk vil det endelige design være underlagt et trade-off mellem bl.a. energiudgifter og anlægsinvestering. I forbindelse med udarbejdelse af opgørelser til brug i LCA antages de væsentligste parametre at være:

4.2.1 AmmoniakforbrugDet specifikke ammoniakforbrug hænger primært sammen med effektiviteten af forbrændingen. Under forbrændingen omsættes ammoniak fortrinsvis til NO (primær reaktion), mens en lille del omsættes til kvælstof og vand (sekundær reaktion). Derfor givere højere konverteringsgrad (primær reaktion) mindre ammoniakforbrug. 4.2.2 NOx emissionNOx emissionen er primært afhængig af tryk og temperatur under absorptionen. Højere tryk og lavere temperatur giver mindre NOx i restgassen, som emitteres. Det skyldes, at omdannelse af NO2 og vand til salpetersyre er en ligevægtsreaktion. Sammen med gas-/vandfase ligevægten bestemmer ligevægtsreaktionen den aktuelle mængde NOx i restgassen (Figur 2).

Figur 2. 4.2.3 VandforbrugVandforbruget til salpetersyreproduktion er stort set fastlagt på forhånd, jvf. reaktionsforløbet

NO gassen recirkuleres således, at den samlede reaktion er:

hvilket giver en teoretisk salpetersyre koncentration på 78% (vægt). I praksis produceres der salpetersyre med en koncentration på typisk 65% (vægt). Det betyder, at der teoretisk skal tilføres 0.25 tons vand for hver produceret tons salpetersyre (omregnet ren salpetersyre). 4.2.4 EnergiforbrugMens de øvrige parametre (ammoniak, NOx og vand) primært er afhængige af enkelte enhedsoperationer, er energiforbruget afhængig af samspillet mellem de enkelte enhedsoperationer. Da alle reaktionerne i processen er exoterme, er processen grundlæggende energiproducerende. Den samlede energimængde, der frigives ved reaktionerne, er ca. 1800 kWh/ton syre. Hvis man ser på det udnyttede energioverskud fra reelle processer, varierer dette typisk fra under 0 til 300 kWh. Energioverskuddet omsættes typisk til dampproduktion. 4.2.5 Opgørelser for salpetersyreproduktionI Tabel 23 er opgørelser for en række procesanlæg vist. Procesanlæggene er dels eksisterende anlæg og dels simulerede anlæg. For de eksisterende anlæg er data baseret på konkrete anlægsdata og verificeret ved simulering (energi og stofbalancer) (Nielsen, 1995). Herudover er der medtaget to procesanlæg, som ikke er bygget. Det første af dem er et konventionelt anlæg tilbudt af en udbyder af procesanlæg (Contractor). Det sidste anlæg er et konceptstudie med et anlægskoncept udarbejdet af dk-TEKNIK (Nielsen og Hansen, 1995 og 1997). For Contractor processen er data opgivet direkte fra udbyderen og herefter verificeret ved simuleringer. For dk-TEKNIK’s proces er opgørelsen lavet udelukkende på baggrund af simuleringer af processen. Det væsentligste at bemærke ved opgørelserne i Tabel 23, er de store forskelle mellem de bedste og de dårligste anlæg. Det er derfor vigtigt ved LCA opgørelser at vide hvor produktet kommer fra. Det bemærkes iøvrigt, at de væsentligste forbedringer ved fremtidige anlæg opnås gennem højere energieffektivitet. Tabel 23

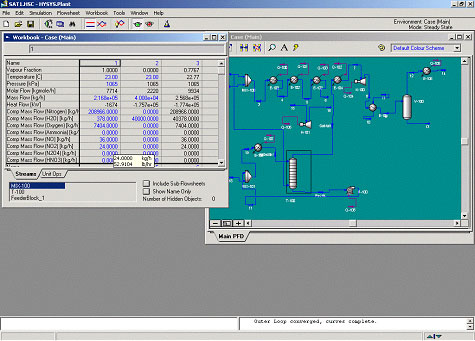

Det skal nævnes, at de to sidste (virtuelle) procesanlæg er baseret på energioptimeret design. Det er således ikke nødvendigvis de anlæg, der bygges i dag. Den endelige proces er baseret på et trade-off mellem de forskellige størrelser. Med hensyn til fremskaffelse af de aktuelle procesdata til udarbejdelse af opgørelser vil processimulering ofte være et uundværligt værktøj. Det gælder specielt processer med emissioner, der enten ikke kan måles eller er meget bekostelige at måle. Her vil modeller baseret på energi og massebalancer samt ligevægtsforhold kunne give oplysninger om størrelser, som ellers ikke vil være tilgængelige. Herudover vil det generelt for større procesanlæg være særdeles tidsbesparende at benytte sig af processimulering ved udarbejdelse af opgørelser. Udover en systematik i datahåndteringen er man sikker på, at de data, man anvender, er konsistente hvad angår de primære masse- og energibalancer. Herudover vil man med en simuleringsmodel let kunne udarbejde reviderede opgørelser på baggrund af ændrede procesbetingelser. Figur 3 viser et uddrag af en simuleringsmodel for salpetersyreprocessen. Ved anlægssimuleringer vil man umiddelbart se konsekvenserne i form af energiforbrug, emissioner og ressourceforbrug ved ændrede driftsbetingelser. Simuleringsmodellen kan således bruges interaktivt til optimering af processen og minimering af emissioner. I Tabel 24 ses de procesmæssige udledninger, som simuleringsmodellen beregner.

Uddrag af simuleringsmodel for salpetersyreanlæg. For hver processtrøm kan der uddrages alle fysiske og termodynamisk beregnede størrelser. Tabel 24.

4.3 Anvendelsesområder for processimulering i LCA perspektivGenerel anvendelse af simulerings- og optimeringsværktøjer bliver i stigende omfang anvendt til udvikling og forbedring af kemiske processer. Fra starten af 60’erne, hvor de første computerbaserede analyseværktøjer blev udviklet, var de væsentligste mål at kunne lave simuleringer af enkelte kemiske enhedsoperationer. I forbindelse med computernes udvikling blev det muligt at foretage simuleringer af flere koblede enhedsoperationer. I løbet af 70’erne udviklede en række større industrivirksomheder specialiserede simulatorer. Disse kunne gennemføre beregninger, der hidtil havde været særdeles tidskrævende, på processerne. Simulatorerne blev udviklet af større industrikoncerner som Union Carbide, Exxon m.fl. Også enkelte danske virksomheder opbyggede simulatorer for kerneprocesserne, f.eks. De Danske Sukkerfabrikker (nu Danisco Sugar). Sideløbende med de virksomhedsspecifikke simulatorer begyndte de første kommercielle generelle processimulatorer at dukke op sidst i 70’erne. Fælles for såvel de virksomhedsspecifikke som for de generelle simulatorer var det, at de stillede store krav til brugerne. I løbet af 80’erne blev simulatorerne udviklet yderligere, og der begyndte at komme værktøjer målrettet til optimering af kemiske processer. I 90’erne var udbredelsen af simulatorerne forholdsvis stor, hvilket i høj grad skyldes, at de blev væsentligt lettere tilgængelige. Udbredelsen af optimeringsværktøjer har ikke været lige så stor som udbredelsen af de generelle simuleringsværktøjer. Disse værktøjer stiller stadig store krav til brugerne. Anvendelsen af simulerings- og optimeringsværktøjer i dag sker bl.a. til:

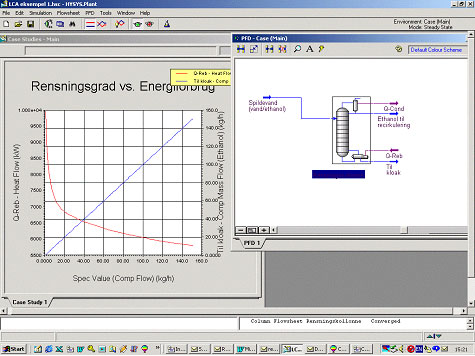

Udviklingen af værktøjer er primært sket for at dække et stadigt stigende behov for at øge produktiviteten og minimere driftsomkostninger og anlægsudgifter. Dette har været en bydende nødvendighed specielt i kemiske procesanlæg, som ofte er meget kapitaltunge og har store driftsomkostninger. De miljømæssige aspekter er traditionelt behandlet som restriktioner i procesoptimeringen. Det vil sige, at optimeringen er gennemført under hensyntagen til en række af krav, der skal opfyldes (f.eks. lovmæssige restriktioner på udledninger af VOC’er). Mange af værktøjerne kan dog umiddelbart anvendes til at inddrage miljøaspektet direkte i optimeringerne. Bl.a. har energiforbruget i mange år spillet en central rolle i den kemiske industris konkurrenceevne. Derfor vil der i forbindelse med etablering af nye kemiske procesanlæg næsten altid blive taget specifikt fat på energiforholdene. Med hensyn til de øvrige miljømæssige forhold inddrages disse i højere grad i planlægningen af procesanlægget. Ofte er realiteten, at miljøforholdene er tæt knyttet til energiforholdene, således at en stor omsætning af energi ofte udmønter sig i store emissioner. I LCA sammenhæng vil analyseværktøjer specielt kunne bidrage ved indsamling af data for processer, der ikke er fuldt dokumenteret. En række af de værktøjer, der typisk anvendes, er således velegnede til opstilling af konsistente energi- og massebalancer, hvori der tages hensyn til de enkelte kemiske forbindelsers fysiske egenskaber. Værktøjerne vil – når tiden er moden – også kunne bringes i anvendelse til "LCA baseret optimering". Med det forstås en optimering, som producenterne kan foretage i forsøget på at opnå en bedre "LCA-ydelse". Som et eksempel betragtes en spildevandsrensningsproces, hvor der anvendes energi til regenerering af spildevandets kontaminering. I eksemplet er der simuleret et system med sprit (ethanol) i vand. Spildevandet renses ved en destillation (Figur 4), hvor der anvendes energi i en reboiler. Figur 4 Jo mere energi, der tilføres, jo mere sprit kan der sendes tilbage til processerne. I simuleringsmodellen kan denne sammenhæng undersøges ved at variere på designparametrene. I dette eksempel opsamles samhørende værdier for spritindhold i spildevandet og energiforbruget (Figur 5).

Figur 5 Såfremt det er muligt at vægte de enkelte LCA parametre, vil det således være muligt – ved hjælp af simuleringsværktøjet – at finde det design, der ud fra en livscyklusbetragtning er bedst. Ved at tillægge de enkelte parametre en "LCA-vægtning" er der i eksemplet foretaget en simpel optimering, der angiver den optimale designkonfiguration af rensningsprocessen (Figur 6).

Figur 6 Eksemplet viser en simpel simulering og optimering, hvor der optimeres på nogle få driftsparametre. Det er derfor relativt nemt og overskueligt at finde et "LCA optimum". I reelle kemiske processer vil der være betydelig flere driftsparametre, som kan og skal indgå i optimeringen. Det betyder, at det næppe vil være tilstrækkeligt at anvende simuleringsværktøjer. Der er også behov for at anvende egentlige optimeringsmetoder, som er i stand til systematisk at optimere frihedsgraderne i processerne. 4.4 Processimulerings- og optimeringsværktøjerTil den praktiske gennemførelse af processimulering og optimering findes en række computer baserede værktøjer. Som udgangspunkt kan disse værktøjer deles op i simuleringsværktøjer og synteseværktøjer (værktøjer til optimering af procesdesign). Simuleringsværktøjer anvendes til at efterligne (beregne) virkelige processer (tilstandsvariable eller tidsforløb i procesvariable) og er ofte knyttet sammen med parameteroptimering. Til dette kræves, at en række af procesanlæggets specifikationer og karakteristika er kendte/antaget og indført i de modeller (komponenter), som simulatoren indeholder. Simuleringsværktøjer er velegnede til at undersøge og afprøve konsekvenserne af nye driftsstrategier eller operationer på et anlæg på en økonomisk hensigtsmæssig måde, idet det ikke kræves, at der står et virkeligt anlæg til rådighed, og der bruges ikke råstoffer udover arbejdstid. Endvidere elimineres risici for uheld foranlediget af, at anlægget er kommet ud i et driftsområde, hvor garantien ikke gælder for anlægget. Synteseværktøjer retter sig mod design af anlæg. Der kan her være tale om fastlæggelse af et overordnet systemdesign (konfiguration af systemet), eller designet kan bestå i fastlæggelse af de enkelte komponenters kapacitet og fysiske størrelse. Syntese af anlæg (i betydningen fastlæggelse af det overordnede systemdesign) inddrager ofte komplekse problemstillinger, som udmynter sig i et væld af mulige designkonfigurationer. Værktøjerne kan benytte matematisk programmering til at finde frem til en optimal konfiguration. En anden mulighed er anvendelse af heuristiske regler, som bygger på erfaringer og ræsonnementer, der gør det muligt at reducere antallet af teoretiske konfigurationer i en sådan grad, at det er muligt at overskue og undersøge de tilbageværende konfigurationer. Den ovennævnte opdeling i simulerings- og synteseværktøjer er dog ikke reel i praksis, idet der ofte i simuleringsværktøjer er integreret en række synteseværktøjer, som kan assistere brugeren i fastlæggelsen af enkeltkomponenters specifikke design. 4.5 Samspil mellem kendte og ukendte variableForudsætningen for en god LCA opgørelse er bl.a., at alle væsentlige ind- og udgående processtrømme for en produktionsproces er kendt. For en lang række processer til fremstilling af kemiske produkter er forudsætningen, om at alle ind- og udgående strømme er kendt, langt fra opfyldt. En total kortlægning ved målinger og analyser af de ind og udgående strømme vil i mange tilfælde være særdeles omfangsrig og behæftet med væsentlige fejl. Ved produktion af forskellige produkter på samme procesanlæg, men med små driftsændringer, vil der være behov for at gentage målingerne i fuldt omfang. Ved at benytte sig af processimulering – kombineret med målinger – vil det dels være muligt at lave opgørelserne væsentligt hurtigere og dels kunne give større datasikkerhed, da processimulatorerne sikrer at alle stof- og energibalancer er i overensstemmelse med de fysiske og termodynamiske love. Såfremt en pålidelig processimuleringsmodel kan opstilles for en given produktionsproces vil det endvidere være muligt hurtigt og nøjagtigt at lave opgørelser for forskellige produktspecifikationer. I praksis vil man for en given produktionsproces have opgørelse over en del af de ind- og udgående processtrømme. Simuleringsmodellen kan herefter bruges til at beregne de resterende data. Forudsætningen er at der er et tilstrækkeligt antal kendte størrelser. Da processimulatorer baserer sig på løsning af ligningssystemer skal der være overensstemmelse mellem antallet af ligninger og antallet af ubekendte størrelser. Hvis der er for få oplysninger er det nødvendigt at anvende antagelser, hvilket giver anledning til at usikkerheden på opgørelserne øges. Hvis der er færre ubekendte end ligninger har man en situation hvor systemet siges at være overbestemt. Det betyder at man har overskydende information. Her kan man vælge at anvende de overkydende data til at checke om modellen og målinger stemmer overens. Såfremt målinger og balancer ikke stemmer kan man med statistiske metoder finde frem til, hvilke data der må antages at være mest troværdige. Jo mere systemet er overbestemt jo mere pålideligt bliver resultatet. Da målinger ofte kan være behæftede med væsentlige fejl anbefales det derfor altid at stræbe mod at få så mange målinger med som muligt. 4.6 Værktøjer til processimulering4.6.1 Simuleringsværktøjer til procesindustriDer findes en række alternative produkter til processimulering rettet mod kemisk og beslægtet industri. Disse kan fordeles på kommercielle produkter og værktøjer udviklet til forskningsmæssig brug på universiteter. Markedet for kommerciel processimuleringssoftware er domineret af tre store udbydere, som er:

Herudover er der en frodig underskov med talrige leverandører af generelle såvel som produktionsspecifikke produkter. For de generelle processimulatorer gælder, at de er designet til almene procestekniske beregninger og bygget op af en række standardkomponenter. En standardkomponent kan eksempelvis være en pumpe eller en varmeveksler. De enkelte standardkomponenters karakteristika er hver især beskrevet med et sæt ligninger. Simulatoren består endvidere af en beregningsdel (ligningsløser) og et interface (i dag typisk et grafisk brugerinterface). Det grafiske brugerinterface og den komponentorienterede opbygning giver mulighed for direkte på en computerskærmen at opbygge et procesanlæg af enkeltkomponenter forbundet og arrangeret som i virkeligheden, hvilket normalt øger forståelsen og overskueligheden. Der kan opbygges ganske præcise modeller (specielt hvis der er mulighed for at programmere/definere egne komponenter) af virkelige anlæg, hvor styrings- og reguleringssystemet også er inddraget. Det er derfor muligt på ganske kort tid at opbygge en model af et procesanlæg, som kan simulere driften af et virkeligt anlæg, og som samtidig er ret let at overskue og forstå. Detaljer om processen kan specificeres i de enkelte komponenter, eller komponenterne kan evt. skræddersyes til specielle processer. Simulatorerne giver mulighed for at simulere stationære forhold såvel som dynamisk drift. Når først en model af et procesanlæg er opbygget i en simulator, kan denne model anvendes, hver gang konsekvensen af at ændre noget i anlæggets drift ønskes undersøgt. Man kan vælge at fiksere nogle parametre, mens andre optimeres. Det kunne eksempelvis være ønsket om at minimere det specifikke brændselsforbrug i en proces uden at ændre på sammensætningen (kvaliteten) af produktet. Ofte er det datagrundlag, som virksomhederne besidder om deres processer (endog egne kærneprocesser), noget mangelfuldt. Her vil en model af processen opbygget i en simulator normalt være til stor hjælp, hvis ukendte størrelser i processen ønskes estimeret eller beregnet. Visse centrale procesdata kendes normalt, idet de måles løbende af forskellige årsager. Som et eksempel kan nævnes en proces, hvor træ tørres i et tørrekammer. I en sådan proces vil man typisk under tørreprocessen løbende måle vandindholdet i træet, som findes i tørrekammeret, idet dette er en central variabel, der skal ændres (nedbringes) i tørreprocessen. Processen kan kontrolleres ved at måle på og styre en række variable ved at regulere på andre variable. Styrevariable kan være temperatur og fugtindhold af tørreluften, der sendes ind i tørrekammeret, mens en variabel, der reguleres på, kan være damptilførsel. En række parametre, som også har indflydelse på tørreprocessen, måles derimod ikke – enten fordi de ikke er så afgørende, eller fordi de ikke indgår som en parameter, der styres efter. Eksempelvis kan det tænkes, at varmeforbruget i form af damp ikke måles og dermed ikke registreres, men kun indgår som en variabel, der reguleres på. Hvis tørreprocessen opbygges i en simuleringsmodel, vil dampforbruget imidlertid kunne beregnes udfra de registrerede måleværdier og er hermed et eksempel på, at datagrundlaget i en proces kan udbygges ved anvendelse af simuleringsmodeller af processen. Med en god model af processen vil det ofte være muligt med ganske få målte eller kendte størrelser som inddata at fastlægge (beregne) hele processen med en simulator. Hvis den teoretiske model derimod er mere mangelfuld, er der behov for flere målte data til at fiksere modelberegningerne. Simulatoren kan dermed bruges til at beregne en lang række tilstandsstørrelser i processen, som enten ikke kan måles eller er for dyre at måle. En processimulator er et værdifuldt og effektivt værktøj til at udbygge et mangelfuldt datagrundlag i procesindustrier, hvilket kan være yderst relevant i forbindelse med udarbejdelse af LCA opgørelser. En af de førende udbydere af processimulerings- og optimeringssoftware er Aspen Technology, som udbyder et væld af produkter. Der er udover den generelle processimulator ASPENPLUS, en række mere specifikke simulatorer og synteseværktøjer som kan integreres med hinanden. Udover simulatorer og optimeringsværktøjer i mere traditionel forstand til procesindustrien er der på det seneste fremkommet produkter til optimering på et mere overordnet plan, ved udnyttelse af informationer tilgængelige online. I princippet er der ingen begrænsning i, hvilke informationer der her kan gøres brug af til optimering af en produktion, f.eks. så den kan køre meget tæt på, hvad der er økonomisk optimalt. Information om råvarepriser og kvalitet fra forskellige leverandører er et eksempel herpå, hvor en processimulator vil kunne udregne konsekvenserne af at omstille og optimere procesanlægget til en anden kvalitet af råvare og dermed finde frem til den leverandør og råvare, der er mest fordelagtigt i øjeblikket. Aspen Technology har sammensat nogle pakkeløsninger (Aspen Manufacturing Suite, Aspen Engineering Suite™ og Aspen eSupply Chain Suite). Disse blokke kan kommunikere med hinanden, så de udgør et totalsystem til styring og optimering af alle faser indenfor en produktionsvirksomhed, fra indkøb af råvarer over produktionsprocessen til salg og distribution af færdigvarer. Firmaets fokusering på e-business området skal ses i sammenhæng med den voldsomme vækst i internettets udbredelse og dermed mulighed for at få adgang til meget omfattende og opdaterede data, både internt i verdensomspændende koncerner og mellem samhandlende virksomheder. Aspen Technology har integreret sin procesviden med internettet med det mål at blive førende indefor internetbaserede produktions og supply-chain optimeringsværktøjer til procesindustrien. En sådan udvikling i retning af løbende at kunne håndtere dugfriske oplysninger om næsten alt af relevans for en produktion og straks om muligt tilpasse produktionen, kan på lang sigt have store perspektiver, idet det kan give mulighed for løbende at anvende LCA i minimeringen af den samlede miljøbelastning i forbindelse med en given produktion. Økonomi kan kobles på ved også at anvende LCA i reguleringen af miljøafgifter. Ligesom Aspen Technology fokuserer også AEA og Simulation Science på pakkeløsninger med bl.a. supply chain management, optimering, regulering m.m. Der findes et væld af ikke-kommercielle simulatorer i universitetssektoren, heriblandt en par danske eksempler:

De forskningsbaserede værktøjer er ofte lige så nøjagtige, som de kommercielle værktøjer. Endvidere vil de ofte være billige eller endog gratis at erhverve. I praksis lider programmerne dog af at være svært tilgængelige ligesom stabiliteten sjældent er stor. En væsentlig grund til, at der er og fortsat bliver udviklet mange simulatorer i universitetsmiljøet, er at man her er interesseret i at have fuld adgang til kildeteksten, så simulatoren kan skræddersyes til specifikke opgaver. 4.6.2 DataindholdDataindholdet til en simulator er i overvejende grad bestemt af formålet og dermed detaljeringsgraden samt arten af analysen, og i mindre grad af hvilken specifik software der anvendes til analysen. Eksempelvis vil de førnævnte tre generelle processimulatorer typisk skulle have de samme informationer om processen og anlægskomponenter for at kunne simulere samme driftssituation af anlægget. Forskelle i indata kan bero på at de i simulatoren integrerede designværktøjer er forskellige i omfang og detaljeringsniveau, og at der anvendes forskellige metoder til løsning af ligningssystemet. Eksempel: En varmeveksler kan specificeres udfra temperaturer før og efter varmeveksleren og massestrømme af de to medier der indbyrdes udveksler varme i komponenten. Udfra varmefylderne (Cp-værdier) af de to medier (der typisk er tilgængelig via en stofdatabase med beregningsrutiner), kan størrelsen af varmeveksleren (UA-værdi) bestemmes. A udtrykker arealet af det varmeoverførende areal og U er en størrelse der udtrykker hvor effektiv varmeoverførslen skal være. Dimensioneringen af varmeveksleren er her foretaget på et termodynamisk (energi-og temperaturmæssigt) niveau. Et mere detaljeret niveau er hvor bl.a. også de strømningstekniske forhold i varmeveksleren indgår i beregningerne af varmoverførsel (U). Til dette kræves adgang til flere stofegenskaber for de to varmevekslende medier så som viskositet, varmeledningsevne, emissionsforhold, densitet m.m. samt kendskab til geometri og materiale af varmevekslerens strømningskanaler. I relation til LCA vil et af de væsentligste formål med simulering af en proces være at kunne opstille en energi- og massebalance for systemet, for at kunne fastlægge de primære (direkte) behov for energi og råvarer til opretholdelse af en produktion. I anden række kan en fastlæggelse af anlæggets detaljerede design bruges til fastlæggelse af afledte ressourceforbrug, der medgår til fremstilling af selve anlægget. Endelig vil simulering kunne bruges i verifikation og dokumentation af nye alternative fremstillingsprocesser. 4.6.3 Datakrav, dataoutput, pålidelighed og præcisionOmfanget og præcisionskravene til datagrundlaget afspejles af formålet med simuleringen af en proces. Således vil syntese, design og økonomisk optimering af et procesanlæg kræve et betydelig mere omfattende datagrundlag end en procesberegning (simulering), der blot har til formål at fastlægge energi- og massebalance. Pålideligheden af en beregning afhænger dels af pålideligheden af inddata, dels af modellens evne til at beskrive virkeligheden og endelig af præcisionen, hvormed ligningsløseren løser ligningssystemet. Det er klart, at kvaliteten af inddata er afgørende for hvor god en løsning – selv med en god model - der kan opnås. Dette følger devisen: garbage in – garbage out. Hvis målinger af centrale inddata ikke er nogenlunde i overensstemmelse med virkeligheden, er der derfor stor risiko for at resultatet af simuleringen heller ikke stemmer blot nogenlunde overens med virkeligheden. Ligeså afgørende for kvaliteten af en løsning er det, at modellen i simulatoren beskriver de forhold, der ønskes undersøgt, på en måde, der stemmer godt overens med virkeligheden. Ved udarbejdelsen af en model må man tilpasse detaljeringsgraden under hensyn til behov, beregningstid, tilgængelighed af data, og teoretisk indsigt. Her er en god model en model, der giver de nødvendige svar med tilstrækkelig præcision, med så få og lettilgængelige inddata som mulig og med mindst mulig beregningsarbejde. Præcisionen på en beregning afhænger af flere typer af fejlkilder. Der er fejlkilder/tilnærmelser i selve den teoretiske model, der er usikkerheder/fejl på måledata og øvrigt datagrundlag, og endelig er der den numeriske præcision, hvormed et problem bliver løst af ligningsløseren. Den numeriske præcisionen på en beregning, dvs. hvor tæt den numeriske løsning ligger på den sande løsning af det opstillede teoretiske problem, kan i mange simulatorer justeres manuelt. Der gælder ofte, at jo bedre præcision, desto længere tid tager beregningerne. I visse problemer, eksempelvis hvis der recirkuleres processtrømme, kan det være vanskeligt at nå frem til en løsning, der opfylder meget høje præcisionskrav. Normalt vil det dog være sådan, at fejlen på den numeriske løsning er langt mindre end de fejlkilder og usikkerheder, der er mellem den teoretiske model og den virkelige og usikkerheden på de målte inddata. Ved processer, som er velkendte, og hvor der i lang tid har været anvendt processimulering i optimeringer, er der et godt erfaringsgrundlag for, hvorledes processen skal modelleres (modelopbygning) for at de teoretiske beregninger stemmer godt overens med praksis. I denne type af procesindustri kan man derfor forvente høj præcision og troværdighed af resultaterne, hvor usikkerheden hovedsagelig relaterer sig til usikkerheden på målte inddata. Dvs. her kan man i bedste fald forvente usikkerheder ned til en størrelse omkring 1%. I andre procestyper, hvor erfaring med modellering er sparsom, kan der imidlertid være betydelig større usikkerhed på resultater. 4.6.4 PriserFor de kommercielle processimulatorer og specialværktøjer til syntese og optimering gælder at priserne afspejles i markedet for denne type af produkter. Det totale produktsalg kan typisk opgøres i nogle få hundrede enheder eller mindre. Priserne på produkterne vil derfor være ganske høje, for at de ret store udviklingsomkostninger kan dækkes. Det høje prisniveau implicerer en reduktion af det potentielle marked og virker dermed selvforstærkende. Til de meget omfattende og komplette simuleringspakker er køberne derfor primært internationale kemikoncerner, konsulentvirksomheder med speciale i processimulering eller universiteter, der ofte får programmerne stillet tilrådighed på en ikke-kommerciel, undervisningsbaseret licensaftale til favorable priser. Som eksempel på priser kan nævnes at HYSYS Proces (processimulator der kan foretage statisk men ikke dynamisk simulering) koster cirka 25 000 $ som et engangsbeløb i erhvervelse. Løbende opdateringer af programmet kan fås ved oprettelse af en licensaftale, hvor der betales et årligt beløb på omkring 15-20% af grundprisen for programmet dvs. i dette tilfælde omkring 4-5000 dollars om året. Fra samme softwareudbyder kan synteseværktøjet HX-NET (værktøj til syntese og design af varmevekslernetværk) fås for omkring 15 000 $. Prisen på AspenTechs processimulator er noget højere end HYSYS Process. Andre simulatorer og synteseværktøjer kan være meget billige eller evt. gratis – men i en del tilfælde er brugen af denne type produkter begrænset med en restriktion om at de ikke må anvendes i professionel eller kommerciel sammenhæng. 4.6.5 Oplæringstid i brug af simuleringsværktøjer og synteseværktøjer.Mange simuleringsværktøjer er beskrevet, så de kan anvendes med blot ganske få dages træning. For at kunne arbejde effektivt tidsmæssigt med processimulatorer kræves dog normalt betydeligt længere tid. Kun hvis brugeren har almen erfaring i brugen af andre processimuleringsværktøjer vil det sandsynligvis være tilstrækkeligt med få dages træning. Årsagen til den vanskelige indlæring er primært, at simuleringssystemerne er komplicerede. Det skal nævnes at der ved blot simple processimuleringer, som f.eks. det indledende eksempel på rensning af sprit fra spildevand, let kan være flere hundrede variable og et tilsvarende antal ligninger, der skal løses. Så, selvom udviklerne af de kommercielle simuleringsværktøjer har gjort sig store anstrengelser med at pakke ligningsløserne godt ind, er det i mange tilfælde meget vigtigt for brugeren af simuleringssystemerne at have et godt kendskab til hvordan ligningsløserne fungerer. For de ikke-kommercielle værktøjer er dette problem som regel endnu mere udtalt. Her er systemerne ofte udviklet af et få antal personer til primært egne forskningsmæssige formål. Udover en forholdsvis lang indlæringstid for brugere uden forudgående erfaring kræves det også at brugeren benytter simuleringsprogrammerne med jævne mellemrum. Det skyldes at programmerne indeholder temmelig mange detaljer. For at kunne simulere og beskrive en proces realistisk er det endvidere en stor fordel at man har et godt kendskab til både den grundlæggende proces, simulatoren samt almen simuleringserfaring, for at kunne foretage nødvendige genveje uden at miste troværdigheden af simuleringsresultatet. For anvendelse af egentlige optimeringsprogrammer (synteseværktøjer) er det om muligt endnu mere nødvendigt at have en forholdsvis stor indsigt i programmernes virkemåde. Disse værktøjer er i mange tilfælde udviklet til specifikke formål, hvilket kan give anledning til problemer når de forsøges anvendt til generelle formål. Derfor er anvendelse af synteseværktøjer i industrien forholdsvist begrænset. Der er i øjeblikket to trends, der kan have stor indflydelse på antallet af brugere. Den første er, at primært simulatorerne - men også synteseværktøjerne - bliver udvidet med endnu flere detaljer. Det gør det muligt at gennemføre endnu mere detaljerede analyser, men betyder samtidig også, at programmerne for ikke-trænede bruger bliver endnu mere uoverskuelige. Den anden trend er, at de indbyggede ligningsløsere bliver mere robuste, hvilket alt andet lige vil gøre det lettere for nye brugere at gøre brug af værktøjerne. Det skal sluttelig pointeres, at når man har opnået fortrolighed med processimulatorerne, så kan der opnås store tidsmæssige besparelser ved at anvende disse – f.eks. ved opgørelser til LCA. Denne fordel er specielt udtalt hvis man arbejder med snært beslægtede industrielle processer.

|