|

Genanvendelse i LCA - systemudvidelse 10 Aluminium

Aluminium er et materiale med en bred vifte af anvendelsesområder som f.eks. transportmidler, byggevarer, emballage, elektricitetssektoren og husholdningsapparater. Den udbedte anvendelse skyldes en række værdifulde materialeegenskaber som lav vægt, god elektrisk ledningsevne, høj træk- og brudstyrke samt evnen til at afskærme elektromagnetiske felter. Aluminium er modstandsdygtig overfor nedbrydning, idet der dannes et beskyttende lag af aluminumsoxid, når materialet udsættes for påvirkninger fra luften i omgivelserne. Endelig skal det fremhæves, at det er nemt at genanvende aluminium uden tab af materialets kvaliteter. 10.1 Væsentligste miljøbelastningerDe væsentligste miljøbelastninger i livsforløbet for aluminium er knyttet til brug af land og affaldsdannelse ved udvindingen af den primære råvare, bauxit, et højt energiforbrug ved produktion af primær aluminium, og emissioner af miljøbelastende stoffer i produktionsprocessen. 10.1.1 Primær produktionBauxit udvindes primært fra åbne miner, hvilket medfører en miljøbelastning, der er stærkt afhængig af de lokale forhold for minedriften. De største problemer har traditionelt været knyttet til rydning af beplantningen med mulige effekt på den lokale flora og fauna, samt risikoen for jorderosion. I dag vil der som oftest være krav om at der skal foreligge en plan for reetablering af området, inden der gives tilladelse til minedrift. Omkring 11 % af bauxitudvindingen sker i områder med tropisk regnskov (i Mellem – og Sydamerika, Malaysia og Indonesien), og det påvirker angiveligt et område på 2 km² om året (Rydberg & Eriksson, 1999). Produktion af primær aluminium er meget energikrævende, både i form af elektricitet og fossile brændsler som kul, olie og naturgas. Elektrolysen af aluminiumsoxid er den mest krævende proces, men elektricitetsforbruget er blevet reduceret med mere end 1/3 over de sidste 40 år. Gennemsnitlig kræver det omkring 15,4 kWh at producere et kilo primær aluminium, men miljøbelastningen varierer meget fra produktionssted til produktionssted, afhængig af om el-forsyningen er baseret på vandkraft, atomkraft, eller fossile brændsler (IAI, 2003). Gennem mange år har udledninger af fluorider i gasform og som partikler fra elektrolyseprocessen været betragtet som den væsentligste forurening fra aluminiums smelteværker. Fluoriderne akkumulerer i planter og kan forårsage skader på nåletræer. De akkumulerer i tænder og knogler på drøvtyggere, der lever af fluorid-forurenet føde. Med en stærkt forbedret emissionskontrol er udledningen i de sidste tredve år reduceret fra omkring 3,9 kg/ton aluminium i 1974 til omkring 1,1 kg/ton i 1999 (Rydberg & Eriksson, 1999). Af andre miljøbelastende udledninger skal også nævnes PAH (polycykliske aromatiske hydrocarboner), svovldioxid, perfluorcarboner, samt støv. 10.1.2 Sekundær produktionGenanvendelsesprocessen kræver kun omkring 5 % af den energi, der anvendes til femstilling af primær aluminium. Ifølge EAA (2000) anvendes der 0,17 kWh til at oparbejde et kilo processkrot og 0,35 kWh til oparbejdning af et kilo produktskrot, inklusive forbehandling. Som i andre metallurgiske processer ledsages omsmeltning og raffinering af aluminium også af en række emissioner til luft. I moderne genanvendelsesanlæg er disse emissioner stærkt reduceret, f.eks. gennem anvendelse af efterbrændere, hvor flygtige organiske forbindelser (VOC) afbrændes med varmegenvinding. Som i andre forbrændingsprocesser, hvor der er chlor til stede, kan der ske udledninger af dioxiner. Ved omsmeltning og raffinering af aluminium kan der for eksempel dannes dioxiner, hvis skrottet har været overfladebehandlet med chlor-baserede materialer. Med moderne procesteknologi og rensningsforanstaltningerne kan emissionerne holdes på et lavt niveau. I et svensk omsmeltningsanlæg er udledningen af dioxin ved forbehandling og omsmeltning af 15.000 ton aluminiumsdåser og produktionsspild (nyt skrot) således estimeret til 1 mg dioxin (Ryberg & Eriksson, 1999). For at minimere oxidering af aluminium i omsmeltningsprocessen, anvendes der salt. Dette ender i slaggen, der generelt deponeres på specielle lossepladser under kontrollerede forhold. For at minimere deponimængden er der udviklet kommercielle systemer, hvor forskellige bestanddele i slaggen kan genanvendes (Ryberg & Eriksson, 1999). Disse processer omfatter normalt nedmaling, opløsning, filtrering og krystallisering. Produkterne fra disse processer har forskellige anvendelsesområder. For eksempel kan de grovere aluminiumsfraktioner genvindes ved omsmeltning. Finere fraktioner af aluminium og aluminiumsoxid kan anvendes i stålindustrien, mens saltet kan genanvendes i omsmeltningen af aluminium. 10.2 Markedet for aluminiumI følge EAA, European Aluminium Association, er den årlige produktion af aluminium omkring 27 millioner ton, hvoraf 5 millioner ton produceres i Europa. Det danske forbrug af aluminium var i 1999 24 kg per capita, mens det gennemsnitlige europæiske forbrug var 21,9 kg per capita i det samme år. Holland havde det største forbrug per indbygger, nemlig 32,5 kg (EAA, 2001). I 1994 blev der anvendt mellem 73.000 og 104.000 ton metallisk aluminium i Danmark. (Miljøstyrelsen, 1999). Fordelingen på de vigtigste anvendelsesområder af aluminium i Danmark er vist i Figur 15.

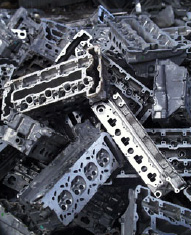

Figur 15. Forbruget af aluminium fordelt på de vigtigste produktområder. Miljøstyrelsen (1999). Det største marked for aluminiumslegeringer, der er fremstillet af sekundært aluminium, er i transportsektoren, f.eks. til støbning af motorkomponenter som gearkasser og topstykker. 10.3 Produktionsprocesser for aluminium10.3.1 Primær aluminiumProduktion af primær aluminium sker i tre større trin: - Udvinding af bauxit ved minedrift - Ekstraktion af aluminiumsoxid (Al2O3, alumina) fra bauxit - Elektrolyse af aluminumsoxid ved Hall-Heroult processen. Mineralet bauxit findes først og fremmest i Sydamerika, Centralafrika og i Australien. Det udvindes hovedsagelig fra åbne miner, hvorefter det knuses, vaskes og transporteres til videreforarbejdning ved Bayer-processen, enten lokalt eller i andre verdensdele. I Bayer-processen opvarmes bauxit under tryk i en opløsning af natriumhydroxid (temperatur 200ºC, tryk 3,5 MPa). Under disse forhold opløses aluminiumsoxiden, og uopløselige partikler (”red mud”) filtreres fra. Aluminiumshydroxid precipiteres fra den resterende opløsning og omdannes til aluminiumsoxid. Denne omdannelse sker traditionelt ved at opvarme opløsningen til ca. 1200ºC i en roterende ovn, men ved at anvende fluid-bed processer kan man i dag opnå en reduktion i energiforbruget på 30 % (Rydberg & Eriksson, 1999). Den primære aluminium fremstilles ved reduktion af aluminiumsoxid til ren, flydende aluminium i Hall-Heroult processen. Processen finder sted ved omkring 950ºC i et fluor-holdigt bad i elektrolyseceller, hvor bunden dannes af carbon katoder, der fungerer som den negative elektrode. Carbon anoder findes i toppen af cellen og forbruges under processen, hvor de reagerer med ilt fra aluminiumsoxiden og danner kuldioxid (omkring 1,6 kg/kg aluminium). Med jævne mellemrum tappes flydende aluminium fra beholderen og transporteres til et støbehus, hvor det legeres med andre metaller efter behov, renses for oxider og gasser, og udstøbes til barrer. Disse kan have form af stænger (til ekstrudering) eller tynde barrer, der senere kan valses yderligere ud til tynde plader og folie af forskellig tykkelse. 100 ton bauxit giver 40-50 ton aluminiumoxid, der sluttelig forarbejdes til 20-25 ton aluminium (Farrell, 2001). 10.3.2 Sekundær aluminiumEn af de væsentligste kvaliteter ved aluminium er, at materialet kan genanvendes uden tab af dets tekniske kvaliteter. Aluminium er derfor i udstrakt grad blevet genanvendt siden begyndelsen af det 20. århundrede, hvor produktion i kommerciel skala begyndte. I dag genanvender alle moderne aluminiumsfabrikker og -støberier selv det skrot, der opstår i processerne. Dette er problemfrit, når sammensætningen af skrotlegeringen er kendt og materialet ikke er forurenet på anden måde, f.eks. i form af lakering eller anden overfladebehandling. Hvis dette er tilfældet, er det nødvendigt at forbehandle skrottet inden omsmeltningen. Sekundært aluminium fremstilles af skrot fra udtjente produkter af meget forskellig karakter, f.eks. dåser til drikkevarer, skrottede biler og flyvemaskiner. I de fleste tilfælde skal skrottet sorteres efter type og størrelse inden genanvendelsen. Dette sker ved hjælp af forskellige teknologier som magnetseparation (for at frasortere produkter af jern), eddy-current sortering og flotation. En eventuel lakering fjernes ved at blæse varm (500ºC) luft gennem den neddelte fraktion. Størstedelen af skrottet omsmeltes til støbebarrer, som anvendes til støbte høj-kvalitetsprodukter. Udviklingen går imod at en stigende andel af skrottet omsmeltes til plader, der efterfølgende valses til flade produkter eller stænger, der anvendes til ekstruderede aluminiumsprodukter. En mindre del af skrottet anvendes til fremstilling af anti-oxidanter til stålindustrien eller som hærdere/master-legeringer ved fremstilling af specielle aluminiumsprodukter. I figur 16 er der vist nogle eksempler på, hvordan aluminiumsskrot kan genanvendes til nye produkter.

Figur 16. Eksempler på, hvordan aluminiumsskrot kan genanvendes i nye produkter. Kilde: Gränges Ecology, 1998. 10.4 MaterialestrømmeAluminiumsprodukter kan fremstilles af primær aluminium, udvundet fra bauxit, eller af omsmeltet aluminium fra processkrot eller udtjente produkter, se Figur 17 Rent aluminium er et meget blødt metal, og dets anvendelse i ren form er derfor begrænset. Ved at legere aluminium med andre metaller som jern, silicium, zink, kobber og magnesium kan der opnås store ændringer i materialets tekniske egenskaber. Aluminium cirkulerer generelt i lukkede kredsløb, hvor støbte produkter kun kan genanvendes til andre støbte produkter. Dette er illustreret i Figur 17 i form af et separat kredsløb for støbte aluminiumsprodukter.

Figur 17. Skematisk overblik over kredsløbet for primær og sekundær aluminium i forskellige materialetyper 10.5 KonsekvensanalyseAluminiumsindustrien er den yngste og største af ikke-jernmetal industrierne. Aluminiumsskrot har en betydelig værdi, og handles til gode priser på metalmarkedet. Markedsmekanismerne er veletablerede og der er ingen umiddelbare flaskehalse for en øget genanvendelse af aluminium, måske med undtagelse af aluminiumsfolie. 10.5.1 Anbefaling af grundscenarieSom udgangspunkt kan det antages, at samspillet mellem de tekniske systemer omkring henholdsvis produktion af primær aluminium og indsamling og oparbejdning af sekundær aluminium giver en optimal anvendelse af ressourcen aluminium, i det mindste så længe at det er dyrere at fremstille primær aluminium end at oparbejde sekundært aluminium. Det anbefales derfor i grundscenariet at antage, at al aluminium, der genvindes, vil erstatte primær aluminium (Mulighed 1 i afsnit 5.1). Denne antagelse er valid, så længe nyt (virgint) aluminium er dyrere at fremstille end genvundet. 10.5.2 Forslag til følsomhedsanalyseGrundscenariet regnes som nævnt som værende validt for en vurdering af konsekvenserne af en ændret indsamling af aluminium, og det er derfor ikke nødvendigt at lave en følsomhedsanalyse på dette område, med mindre markedsforholdene ændrer sig væsentligt. 10.6 LødighedstabEn af de væsentligste kvaliteter ved aluminium er, at det almindeligvis kan genanvendes uden kvalitetstab. Det kan derfor antages, at et kilo sekundært aluminium kan erstatte et kilo primær materiale. Det er dog vigtigt at vide, hvilken materialekvalitet, der sendes til genanvendelse, og hvilken kvalitet, det i givet fald kan erstatte. Kvalitetsmæssigt kan aluminium groft inddeles i fire klasser: ulegeret, lav-legeret, høj-legeret og støbt aluminium, hvor adskillelsen mellem klasser er det acceptable indhold af legeringsmetaller, se Tabel 4. Aluminiumsskrot er især kritisk med hensyn til jernindholdet, som man bør tilstræbe at minimere, hvis ikke indholdet skal stige gradvist i det genanvendte aluminium, og dermed i det aluminiumsskrot man modtager næste gang. Klassernes legeringsintervaller afspejler de 60 specifikationer for legeringsskrot, som anvendes af Stena Aluminium og er baseret på de gældende standarder for aluminiumsskrot. Af tabellen kan man blandt andet læse, at et udtjent høj-legeret produkt ikke kan anvendes til produktion af et lav-legeret produkt, fordi indholdet af legeringsmaterialer er for højt. Man kan også læse, at aluminiumsindholdet i de enkelte klasser sjældent vil være mindre end 90%, fordi alle de maximale toleranceniveauer sjældent overskrides på samme tid (Strùmberg, 2000)

Tabel 4. Acceptabelt indhold af legeringsmetaller i de fire skrotklasser for aluminium. Kilde: Strùmberg, 2000 Legeringsindholdet i aluminiumsskrot påvirker dets anvendelsesområder. Som nævnt kan ulegeret skrot antages at erstatte primær aluminium i forholdet 1:1, og det kan derfor anvendes til stort set alle formål. Legeret aluminiumsskrot anvendes derimod først og fremmest til at producere andre produkter med en tilsvarende legering eller støbte produkter. På grund af materialeegenskaberne er det kun mulig at genanvende støbte aluminiumprodukter til andre støbeprodukter. 10.7 MaterialetabOmsmeltning af aluminium ville være væsentligt nemmere, hvis aluminium ikke havde en stor tendens til at oxidere. På grund af denne tendens er udbyttet noget lavere end 100 %, hvilket fremgår af nedenstående tabel.

1) Et rent og ufarvet produkt er fri for olie og materialer som plast, maling og stål (skruer) Tabel 5. Metaludbytte ved omsmeltning af aluminium. Tallene er estimeret på baggrund af erfaringer fra aluminiumsindustrien (Strùmberg, 2000) Bemærk venligst, at tallene i tabellen ikke inkluderer det materialetab, der eventuelt finder sted i indsamlingsprocessen. Det inkluderer heller ikke eventuel udvinding af aluminium fra sekundært affald[14], hvor det f.eks. er almindeligt at regenere salt, der benyttes til raffinering af aluminiumssmelte, og udvinde aluminium herfra. 10.8 EksemplerI det følgende gives der tre eksempler, der beskriver regnereglerne lidt mere præcist. I eksemplerne er der anvendt det generelle forslag til systemudvidelse (”Mulighed 1”), hvor det oparbejdede materiale fra indsamlingen erstatter primært materiale. 10.8.1 AluminiumfolieAluminiumsfolie er tilgængeligt i mange tykkelser – mellem 0,005 og 0,2 mm. Udgangspunktet for valsede aluminiumsprodukter er tynde barrer, der først valses ud til ”foil stock”, som er det specifikke input til folieproduktion. Selve foliefremstillingen sker ved koldvalsning, og ved fremstilling af de tyndeste folier anvendes ”dobbeltvalsning”, hvor to folielag valses sammen. Ved koldvalsning anvendes mineralolie som køle/smøremiddel. Der anvendes 1032 kg foil stock til at fremstille 1000 kg folie i tykkelsen fra 0,005 til 0,02 mm. Processkrot sendes til omsmeltning (EAA, 2001). For at minimere oxidationen af ulegeret aluminium i omsmeltningsprocessen, vil folierester og anden rent, ulegeret aluminium generelt blive presset sammen i baller.

Figur 18. Sammenpresset ulegeret aluminium, klar til omsmeltning. Foto: Karin Strùmberg. 10.8.1.1 GrundscenarieLivsforløbet for aluminiumfolie følger det generelle mønster i den overordnede beskrivelse. Ulegeret aluminium – som for eksempel aluminumsfolie – kan antages at erstatte primær aluminium i forholdet 1:1, og det er dermed Mulighed 1 (fra afsnit 5.1), der anbefales som grundscenarie. Tab til miljøet ved produktion af folie er negligibelt, omkring 0,3 %, men i en præcis LCA bør der naturligvis gøres rede for det produktionsspild, der sendes til genanvendelse. Dette er for eksempel tilfældet i de opgørelser, der er udarbejdet af den europæiske aluminiumsindustri. Da der er tale om et rent og ulegeret produkt, vil materialetabet på grund af oxidering kun være 5 %, jævnfør Tabel 5. Det skal bemærkes, at aluminiumsfolie, der er tyndere end 0,05 mm, i et affaldsforbrændingsanlæg vil brænde under frigivelse af energi (30 MJ/kg), mens der dannes aluminiumoxid som restprodukt (ca. 1,9 kg/kg) (Frees et al, 2004). Det skal afslutningsvis bemærkes til dette eksempel, at selve indsamlingen af aluminiumsfolie, der har været gennem en brugsfase, med stor sandsynlighed vil være flaskehalsen for en øget genanvendelse. Selv om der anvendes store mængder folie, vil det være svært at etablere en indsamlingsordning, der giver et signifikant udbytte af rent materiale. De miljømæssige belastninger, der er forbundet med en indsamling, f.eks. i form af produktion af specielle beholdere og transport, vil derfor være store, sammenlignet med udbyttet. En anden konsekvens af, at folien har været gennem en brugsfase kan være, at aluminiumsskrottet ikke er tilstrækkelig rent til at blive klassificeret som rent skrot, og at det derfor ikke kan omsmeltes direkte. 10.8.2 Højlegeret aluminiumspladeDe vigtigste legeringsmaterialer i højlegeret aluminium er silicium, magnesium, zink og bly. Kofangere, kølerhjelme, bilchassiser og vægtbærende bjælker er eksempler på produkter af højlegeret aluminium. Ved produktionen af en kølerhjelm opstår der skrot i form af udstansninger og afskær fra den aluminiumsplade, der var udgangspunktet. Da legeringssammensætningen af al skrot fra processen er kendt og ensartet, vil det blive indsamlet og anvendt til produktion af en tilsvarende kvalitet af højlegeret aluminium. Denne anvendes i dag som hovedregel til produktion af støbte aluminiumsprodukter, men kan også anvendes til produktion af nye, legerede aluminiumsplader Færdige kølerhjelme af godkendt kvalitet lakeres efterfølgende og monteres i en bil.

Figur 19: Kølerhjelm af ubehandlet aluminium, klar til omsmeltning. Kilde:Strùmberg, 2000 10.8.2.1 GrundscenarieLivsforløbet for en motorhjelm følger det generelle mønster i den overordnede beskrivelse. Tab til omgivelserne i produktionsprocessen afhænger blandt andet af formen på produktet. Dette tab skal medtages i LCA-beregningerne med den primære antagelse, at det indsamles og genvindes, hvorefter det oparbejdede aluminium kan erstatte primær aluminium i forholdet 1:1. Efter sit nyttige liv vil en motorhjelm også kunne genvindes som gammelt skrot. Da den er lakeret, vil metaludbyttet være 85 %, jævnfør Tabel 5. Med en typisk vægt på 8 kg, vil der fra genanvendelsesprocessen altså blive produceret 6,8 kg højlegeret aluminium. Dette aluminium vil på samme måde som nyt skrot i form af afklip og udstansninger erstatte primær aluminium i forholdet 1:1. 10.8.3 Bilmotor af støbealuminiumStøbealuminium har et højt indhold af legeringsmetallerne silicium, kobber og zink. Aluminiumsrammer, gearkasser og motorblokke er typiske eksempler på støbte aluminiumsprodukter. For at kunne støbe aluminium, er det nødvendigt med et højt indhold af silicium. Ved at anvende genvundet aluminium fra andre støbte produkter opnås det, at det ikke er nødvendigt at tilsætte så meget nyt silicium, som det ellers ville være nødvendigt. Selve støbningen af motoren sker i en støbeform, med et minimalt spild fra processen. Når den udtjente motor ender som skrot, vil den være forurenet med olie og andre smøremidler.

10.8.3.1 GrundscenarieLivsforløbet for en bilmotor følger det generelle mønster i den overordnede beskrivelse. Tab til miljøet ved produktion af bilmotoren er negligibelt, men i en præcis LCA bør der naturligvis gøres rede for det produktionsspild, der sendes til genanvendelse. Den udtjente motorblok klassificeres som støbealuminium, og metaludbyttet ved genanvendelsesprocessen kan antages at være 90 %, jævnfør Tabel 5. Dette aluminium vil erstatte primær aluminium i forholdet 1:1, jævnfør Mulighed 1 i afsnit 5.1. 10.9 DatagrundlagDen europæiske brancheorganisation for aluminiumsindustrien har udarbejdet opgørelser for forskellige typer af aluminiumsproduktion (European Aluminium Association (EAA), 2000). Der findes data for produktion af primær aluminium, produktion af halvfabrikata, samt for genanvendelse af aluminium. Disse data anvendes i LCA-beregninger i hele Europa, og er ofte inkluderet i de databaser, der hører til professionelle LCA-værktøjer. Der er tale om gennemsnitsværdier for europæisk produktion, men det er ikke muligt at vurdere, hvor stor spredningen er mellem forskellige producenter. 10.10 KonklusionerAluminium er et materiale, der kan genvindes igen og igen. På grund af den relativt høje økonomiske værdi af både primær aluminium og aluminiumskrot findes der mange effektive produktions- og oparbejdningssystemer rundt om i verden, der sikrer, at aluminium købes og sælges på et åbent marked. En mulighed for at reducere miljøbelastningen fra brug af aluminium ligger i at producere så rent skrot som muligt, for eksempel ved at undgå sammenblanding af ulegeret skrot med skrot fra støbte produkter. På denne måde kan man undgå et unødvendigt forbrug af primær aluminium ved produktion af lav-legerede eller høj-legerede produkter, eftersom det udsorterede ulegeret skrot kan bruges i stedet. I LCA-sammenhæng giver systemudvidelse mulighed for at give et bredt billede af miljøbelastningen ved open-loop recycling af aluminium. Ved usikkerhed om datagrundlaget anbefales det at anvende følsomhedsanalyser for at afgøre hvor følsomt resultatet er for ændringer af udvalgte materialestrømme. Fodnoter[14] Sekundært affald er det affald, der er tilbage efter oparbejdning af det oprindelige affald.

|