|

Metoder til behandling af tungmetalholdigt affald - Fase 3 Bilag D Logbog for besøg hos Högdalenverket

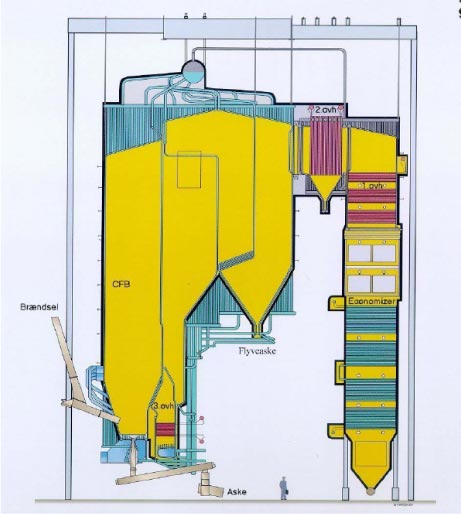

1 Generelle oplysninger1.1 ProcestypeForbrænding i cirkulerende fluid bed med produktion af damp til kraft/varme produktion 1.2 Tilført affaldDet tilførte affald består af en blandet neddelt affaldsfraktion fra husholdninger og virksomheder med et stort indhold af neddelt bygningsaffald. 1.3 Licenshaver og kontaktpersonerLicenshaver Kontaktperson 1.4 Ejerforhold og kontaktpersoner for det besøgte anlægBirka service 1.5 Beliggenhed for det besøgte anlægHögdalenverket 1.6 Virksomhedens formål og idégrundlagVirksomheden producerer kraftvarme til Stockholm 1.7 Kapacitet for det besøgte anlægLinie 6 har en kapacitet på 91,2 MWh svarende til ca. 25 ton neddelt bygningsaffald per time eller 200.000 t/år ved 8000 driftstimer 1.8 Byggeår og status for projektetAnlægget har været i kommerciel drift siden starten af 2000, men der foregår stadig en optimering med henblik på at mindske driftsstop. Anlægget har per 1. august 2002 haft mere end 15.000 driftstimer. 2 Kortlægning og beskrivelse af anlægget2.1 ProcesdiagramUnder besøget blev anlægget kortlagt som vist i Figur 1:

Figur 1. Procesdiagram for Högdalenverket. 2.2 AffaldDet tilførte affald består af en blandet neddelt affaldsfraktion fra husholdninger og virksomheder. Affaldet stammer fra savværker, emballageproduktion, papir og pap rester, træholdigt byggeaffald, træaffald, kildesorteret træ og papiraffald, centralt sorteret træ og papiraffald Det træholdige byggeaffald kaldes også ”Returbrändsel” og er en blanding af papir, træ, plast, gummi, tekstil, metaller mm. Affaldet modtages fortrinsvis neddelt til under 10 cm. En mindre del neddeles af værket selv. Sammensætningen af ”Returbrändsel” varierer men overholder data i tabel 1. Tabel 1. ”returbrändsel”.

2.3 ForbehandlingAffald med indhold af jern magnetsorteres hvorefter affaldet passerer et sold hvor det der er over 10 cm føres retur til neddeling. Større træaffald som paller etc. neddeles ligeledes til < 10 cm. Affaldet føres til 2 stk. 4000 m³ lagerbunkere. Brændsel føres herfra til en yderligere magnetseparator (overbåndsmagnet) til 3 mellemsiloer. 2.4 Cirkulerende fluid-bedAffaldet tilføres fra mellemsiloer til den cirkulerende fluidbred via tre parallelle indfødningssystemer. På transportørbåndet er placeret et justerbart overløb der fyldes op hvorefter der indfødes et ønsket volumen pr. tid ved at variere båndhastigheden. Fluid-breddens bundareal er 3*8 m. I bunden er placeret dyser som blæser luft mod midten af fluid-bedden. Dysernes placering falder ind mod midten hvor de tre askeudtag findes. Der er problemer med slid og korrosion af dyserne. I fluid-bedden cirkulerer 40 tons sand med en diameter på 0,78 mm. Fluid-bedden forbrænder ved 850°C med ca. 5% ilt i den producerede røggas og sandet recirkuleres via cyklonkammeret i toppen (se Figur 2). Der benyttes recirkuleret røggas fra efter sugetræksblæser som til temperaturstyringen. I cyklonkammeret doseres ammoniak til reduktion af NOx. I bunden af cyklonkammeret passerer røggassen den 3.die overheder i en lille boblende fluid-bed. Røggassen ledes efter passage af 2.overheder, 1.overheder og økonomiser til røggasrensningsanlægget. Ved 2.overheder renses for belægninger med hamre mens der ved 1.overheder benyttes damprensning. Der produceres damp ved 59 bar, 480°C fra 3. overheder.

Figur 2. CFB anlægget på Högdalenverket. 2.5 RøggasrensningRøggassen renses først ved dosering af kalk og aktivt kulstof i en NID reaktor med efterfølgende fjernelse af røggasrenseproduktet i posefilter ved 140°C. Røggassen bratkøles herefter til 60°C og vaske i en vådvasker med surt trin og neutralt trin. Efter et dråbefang kondenseres vandet ud af røggassen til ca. 40°C hvorefter røggassen genopvarmes til 60°C og ledes til skorsten. Vandet fra kondenseringen renses ved tilsætning af natriumsulfat og fældning i to trin, behandling i sandfilter og ved behandling med brintperoxid. 2.6 EnergiproduktionDer var under besøget ved at blive idriftsat en turbine/generator som producerer strøm fra fluid-beddens 59 bar damp på primærkredsen, samt udnytter dampen på 36 bar fra de eksisterende ristebaserede linier i sekundærkredsen. Når der ikke produceres strøm produceres fjernvarme af al energien til Stockholms fjernvarmenet. 3 Observationer under besøget3.1 Besøgets varighedDen 24/4 2002 fra kl. 10:00 til kl. 14:30. 3.2 Indsatsmaterialer behandlet under besøgetType: Normal blanding hvoraf en stor del er neddelt træholdigt byggeaffald ”returbrändsel”. 3.3 DriftsforholdDriftstid: 24 h/døgn 3 dage pr. år For nuværende kræves et stop hver 6. uge men dette er under forbedring. 3.4 Output under besøgetMetaller og restprodukter fra anlægget blev kort besigtiget. Besøget var for kort til at kunne give en beskrivelse af produktionsmængderne men typiske mængder er vist i tabel 2. Tabel 2. Restprodukter fra CFB anlægget

El/varme Den termiske virkningsgrad er opgivet til 91% ved brændsel med en nedre brændværdi på 13 MJ/kg, men kendes normalt ikke grundet manglende kendskab til brændværdien i affaldet. El virkningsgraden med den nye turbine/generator er endnu ikke kendt. 4 Kritiske delprocesser og driftsparametreUnder besøget blev følgende spørgsmål diskuteret:

Bundasken er næsten 100% udbrændt og forventes at have et lavt dioxinindhold. Flyveaske og røggasrenseproduktet fra posefiltret vil formentlig indeholde en vis mængde dioxiner. 5 Miljømæssige forhold5.1 Emissioner til luftenTabel 3. Emissioner til luft.

5.2 SpildevandsudledningDer udledes renset spildevand til afløb. Rensningen er ikke optimal og der har været problemer med overholdelse af emissionstilladelser. Dette har dog intet med fluid-bed teknologien at gøre men er blot udslag af et lidt forkert design af rensningsanlægget. 5.3 StøjStøjniveauet er normalt for denne type anlæg. 5.4 LugtDer er ikke observeret lugtproblemer 5.5 AffaldsproduktionDe væsentligste affaldsprodukter er røggasrenseproduktet fra posefiltret samt flyveasken som formodes at indeholde hovedparten af dioxiner 5.6 Samlet dioxinemissionKendes ikke 6 Arbejdsmiljømæssige forhold6.1 StøvbelastningDer konstateredes en del støv på anlægget pga. manglende rengøring herunder i brændselslagre, hvor neddeling og transport af brændsler foregår uden udsugning. Generelt foregår al brændselstransport i lukkede rør, men nogle steder forekommer utætheder. Hvis et lignende anlæg skal behandle imprægneret affaldstræ, skal anlægget derfor udstyres med meget effektive støv-begrænsende foranstaltninger herunder afskærmning, afsugning mv., så driftspersonale kan undgå kontakt med både støv fra neddeling og transport af brændsel og med restprodukter. 6.2 Internt støjniveauStøjniveauet vurderes som normalt for denne type anlæg. Turbine findes i separat rum hvor der kræves høreværn. 6.3 TungmetalbelastningStøvet fra brændslet kan medføre eksponering for metaller men også andre skadelige stoffer fra neddeling af byggematerialer. Dette kan dog løses med et bedre brændselstransportsystem og er et problem som ikke vedrører kerneteknologien –den cirkulerende fluid bed. 6.4 DioxinbelastningDioxiner forventes kun at forekommer i restprodukter fra posefiltre, samt flyveaske der håndteres i lukkede systemer og således ikke udgør en risiko. 6.5 Andet; fx lugtgener, vilkår i forbindelse med reparationsarbejde mv.Forventes at være sammenligneligt med tilsvarende arbejde ved traditionelle forbrændingsanlæg 7 Beskrivelse af inputDet typiske brændsel er neddelt byggeaffald af sammensætning som i Tabel 2.1. Det neddelte bygningsaffald er vist på Figur 3 og Figur 4.

Figur 3 Neddelt bygningsaffald som tilføres CFB anlægget (lagerkapacitet)

Figur 4. Neddelt bygningsaffald som tilføres CFB anlægget (detaljer). Der behandles endvidere forsøgsvis en række andre brændsler. På Figur 5 er således vist blandet plastaffald fra det tyske DSD-system som er presset til piller.

Figur 5 plastpiller fra DSD-systemet i Tyskland Fluid-bedden må tilføres 10 t frisk sand pr. døgn 8 Beskrivelse af outputBesøget var for kort til en detaljeret beskrivelse af outputs. 8.1 Kraft/varmeDer produceres damp ved 59 bar, 480°C som leverer varme til fjernvarmenettet i Stockholm. Prøvedrift er påbegyndt af turbine/generator til el-produktion. 8.2 MetallerMetaller fra magnetsortering af det tilførte brændsel er vist på Figur 6

Figur 6 Metaller 8.3 RestprodukterBundasken er vist på Figur 7.

Figur 7. Bundaske fra Högdalenverket. Der forventes et meget lavt kulstofindhold i bundasken grundet den gode udbrænding, men data haves ikke. Flyveasken er vist på Figur 8.

Figur 8. Flyveaske fra Högdalenverket. 9 Økonomi9.1 Nødvendige investeringer til etablering af anlæggetDet har ikke været muligt at indhente detaljerede oplysninger om økonomien. Investeringen er dog opgivet til 600 mio. SEK for et komplet anlæg uden turbine/generator Dette svarer til ca. 470 mio. DKK Investeringen vurderes som væsentligt mindre end for tilsvarende ristebaserede anlæg med samme kapacitet. Hvis et tilsvarende anlæg skal behandle CCA-imprægneret affaldstræ, vil investeringen anlægget skulle omfatte udstyr, der sikrer mod støvemission og kontakt med restprodukterne. 9.2 DriftsudgifterUdgifter til drift og vedligehold forventes at være lidt højere end ved ristebaserede anlæg bl.a. grundet et sandforbrug på 10 t/døgn, samt ekstra mandskab til løsning af nuværende problemer med stop i brændselstransportsystemet. Udgift til sand udgør 1.000 DKK/t + deponeringsudgifter anslået 500 DKK/t. Da der indfødes 600 t affald per dag svarer dette til 25 DKK/t tilført affald, så denne udgift er begrænset. 10 Konklusioner og anbefalinger10.1 Egnethed for den danske affaldsstrukturAnlægget er designet til brændsel med en høj brændværdi som fx træflis. Hvis store mængder af sådant affald ønskes behandlet er denne type anlæg en mulig løsning med en høj virkningsgrad. Man kunne fx tænke sig en sådan løsning til behandling af imprægneret træ hvor restprodukterne fra affaldet opsamles og evt. viderebehandles med henblik på udvinding af metaller eller stabilisering af miljøfarlige stoffer som arsen. Det vides dog ikke om røggasrensningsanlægget er tilstrækkeligt til at kunne håndtere arsen. Hvis et tilsvarende anlæg skal behandle CCA-imprægneret affaldstræ, vil den store mængde nedslidte sand være forurenet med As, som derfor skal behandles som specialaffald i forbindelse med deponering. Det høje sandforbrug er en ulempe ved processen. 10.2 OmkostningsstrukturDer findes ikke tilstrækkelige data til en total økonomisk analyse men kapitalomkostningerne, der typisk udgør omkring 60-70% af omkostningerne til store anlæg, er noget lavere for dette fluid-bed-anlæg end for ristebaserede forbrændingsanlæg. Det skal her bemærkes, at anlægget i modsætning til ristebaserede anlæg kræver en neddeling af det tilførte affald, og at det nuværende forbehandlingssystem ikke er egnet til fugtige materialer som organisk affald eller CCA-imprægneret affaldstræ. Et fluid bed anlæg, der skal behandle imprægneret affaldstræ, vil kræve en investering i et passende neddelingsudstyr, der sikrer mod emission af tungmetalholdigt støv. 10.3 Affaldets udnyttelsesgradAnlægget har en høj termisk virkningsgrad. Jernbaserede metaller fjernes fra det neddelte affald inden indfødning og genvindes i en god kvalitet. Det vurderes muligt også at fjerne eventuelle ikke-jernbaserede metaller som aluminium og kobber. 10.4 Miljømæssige problemstillingerAnlægget opnår en højere udbrænding af bundasken end den tilsvarende slagge fra ristefyrede anlæg hvilket kan have betydning for udvaskning af skadelige stoffer. Imidlertid deponeres bundasken ligesom alle andre restprodukter deponeres. Det vides ikke om bundasken vil kunne genanvendes eller evt. oparbejdes så den kan genanvendes. 10.5 Muligheder for knowhow-formidlingKnowhow-formidling kan ske ved henvendelse til Foster-wheeler.

|