Polymerer i anlæg med CO2 som kølemiddel

3 Polymerernes mekaniske egenskaber

- 3.1 Testserien

- 3.2 Beskrivelse af forsøgsudstyr

- 3.3 Fremgangsmåde

- 3.4 Validering af forsøgsstanden

- 3.5 Resultater og diskussion

- 3.6 Opsummering

I dette afsnit gives der en kort introduktion til den opbyggede forsøgsopstilling, samt en beskrivelse af testproceduren for forsøgsrækken, der har til formål at måle polymerernes styrke, mens de er udsat for et CO2 miljø. Efterfølgende præsenteres og diskuteres resultaterne.

3.1 Testserien

For at repræsentere forholdene i køleanlæggene bedst muligt er der valgt i alt 6 målepunkter i både det underkritiske og overkritiske område jævnfør tabel 5 og Figur 25. Det var ikke muligt at foretage målinger ved lav temperatur med den opbyggede forsøgsopstilling.

Figur 25: Kredsprocessen for R134a og CO2.

| Tryk | Temperatur | |

| 10 bar | 20 ºC | 80 ºC |

| 50 bar | 20 ºC | 80 ºC |

| 80 bar | 100 ºC | |

| 100 bar | 100 ºC | |

Tabel 5 Udvalgte målepunkter

Følgende polymermaterialer testes:

Plast: PVDF; PTFE; PEEK

Elastomer: EPDM; Viton (FKM); Nitril (HNBR)

Trækforsøgene skal ideelt udføres i henhold til ISO 527-1 for plast og DIN 53 504 for elastomerer, der er de standarder, der anvendes ved bestemmelse af mekaniske egenskaber. Ud fra dette er det valgt, at samtlige test skal udføres med en prøvestang af standardiseret størrelse S2, som ses i figur 26.

Figur 26: Prøvedimensioner.

3.2 Beskrivelse af forsøgsudstyr

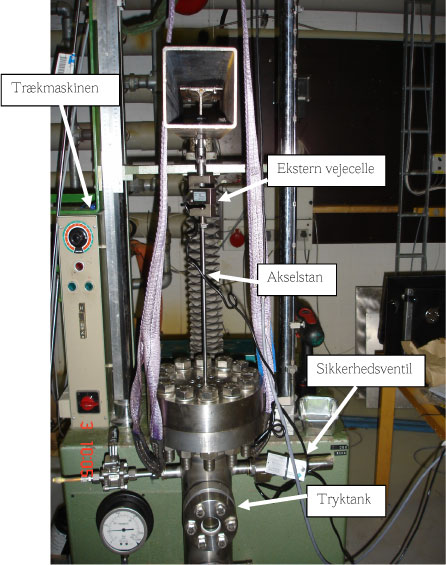

Formålet med forsøgsopstillingen er at kunne måle polymerernes brudstyrke, mens de er udsat for CO2. Vitalt for forsøgsopstilling var at CO2-trykket og temperaturen skulle kunne reguleres, så polymerernes brudstyrke kunne bestemmes ved forskellige CO2-påvirkninger. Til dette formål er der opbygget en forsøgsopstilling, som består af følgende hovedkomponenter:

- Tryktank

- Trækmaskine

- Varmekabel

- CO2-flaske

- Stempel.

I det følgende gives en kort beskrivelse af de enkelte komponenter samt det overordnede forsøgsdiagram.

Tryktank

Til projektet var der fremstillet en tryktank, som var specialdesignet til at klare høje temperaturer og tryk. Tryktanken er designet til at kunne klare 150 bar ved 250°C. Formålet med tanken var at placere testmaterialer i tanken, hvorefter tanken fyldes med CO2 ved et forudbestemt tryk og temperatur. I tanken er der opbygget en anordning, hvor polymerprøverne kan fastmonteres. Desuden er tryktanken udstyret med i alt 4 skueglas for visuel indgang. Tryktanken er udstyret med en temperaturmåler PT1000 fra Danfoss, trykmåler af type MBS fra Danfoss, samt en sikkerhedsventil af fabrikatet Leser Tryktanken, som kan ses i figur 27.

Figur 27: Til venstre tryktanken; til højre anordningen, hvor polymerprøverne fastmonteres.

Trækmaskine

Til projektet var der lånt en trækmaskine af type Zwick 1461, W.Nr.60113. Trækmekanismen har forbindelse til polymererne i tryktanken via en akselstang, som går ind i tanken via åbningen i toppen, se figur 28. Spændingen og vandringen måles eksternt ved hjælp af en vejecelle TCTN-9110-3kN og en længdetransducer HPS-M1-075-420-F-S104.

Figur 28: Trækmaskine.

Varmekabel

Temperaturen i tanken reguleres ved hjælp af et selvregulerende varmekabel, type 90FSU, som er viklet rundt omkring tryktanken. Varmekabelet styres af en termostat, type CT-C 20-300 ºC, hvis setpunkt er blevet sat manuelt ved at observere den indvendige temperatur i tanken.

CO2-flaske

Tryktanken fyldes med CO2 direkte fra CO2-flasken.

Stempel

For de overkritiske forsøg er trykket i tanken øget vha. en stempelakkumulator fra Parket. Stemplet på den ene side forbindes med CO2-flasken og på den anden side med nitrogenflasken, hvis tryk kan reguleres.

Forsøgsdiagram

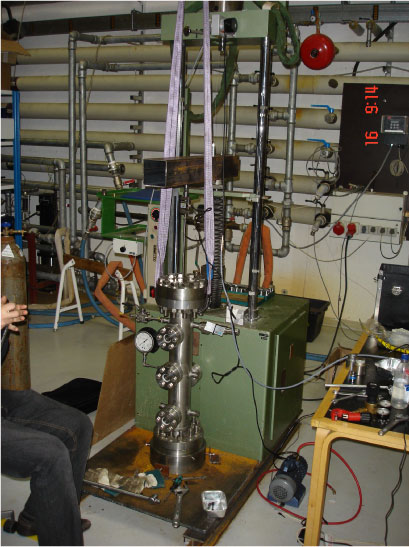

Billede af hele forsøgsopstillingen kan ses i figur 29.

Figur 29: Forsøgsopstilling.

Under forsøgene opstår der problemer med lækager. Det viste sig, at det blev nødvendigt at efterfylde tanken kontinuerligt for at undgå trykfald i tanken. For underkritiske forsøg blev dette problem løst ved at koble tryktanken direkte med CO2 flasken over en trykreguleringsventil. På den måde kunne trykket i tanken holdes konstant op til 50 bar, se også procesdiagram 30.

Figur 30: Procesdiagram til udførelse af test i underkritisk CO2.

For overkritiske forsøg ser procesdiagrammet ud som vist på figur 31. Der kobles en nitrogenflaske samt et stempel på tryktanken. Stemplet fyldes med CO2. Stemplet påvirkes af trykket fra nitrogenflasken, som reguleres ved hjælp af trykreguleringsventil. Såfremt trykket i tanken falder pga. lækagen, vil tryktanken blive efterfyldt med CO2 fra stemplet.

Figur 31: Procesdiagram til udførelse af test i overkritisk CO2.

3.3 Fremgangsmåde

Hvert forsøg udføres ved at følge proceduren, som vist i diagrammet forneden. Efter anbringelse af testmaterialet i tryktanken suges der vakuum, hvorefter tanken fyldes med CO2. Der ventes 24 timer efter påfyldning af CO2, før træktesten foretages for at være sikker på at den testede polymer er mættet med CO2.

Figur 32: Testproceduren.

3.4 Validering af forsøgsstanden

Før endelig test udføres, sammenlignes en trækprøve udført i teststanden med en trækprøve udført på en trækmaskine, der normalt bruges til at foretage akkrediteret træktest. Dette er gjort for at validere forsøgsstanden. Begge trækprøver er udført ved samme konditioner dvs. i luft ved 20 ºC. Resultaterne ses i figur 33 og 34 for EPDM og HNBR.

Figur 33: Træktest af EPDM i luft.

Figur 34: Træktest af HNBR i luft.

Der er foretaget henholdsvis 5 EPDM-test og 4 HNBR-test på en akkrediteret trækmaskine. Selvom teststykker er udtaget af det samme materialestykke, er der afvigelser i forhold til den målte brudstyrke, se tabel 6. Brudstyrken og brudforlængelsen fundet i forsøget, udført på teststanden, stemmer dog fint overens med gennemsnittet af testene, foretaget på den akkrediterede maskine.

| EPDM | ||

| Brudforlængelse [mm] | Brudstyrke [N] | |

| Test 1 | 59 | 113 |

| Test 2 | 64 | 125 |

| Test 3 | 68 | 136 |

| Test 4 | 68 | 133 |

| Test 5 | 69 | 129 |

| Forsøgsstand | 69 | 129 |

| HNBR | ||

| Brudforlængelse [mm] | Brudstyrke [N] | |

| Test 1 | 116 | 193,3 |

| Test 2 | 122 | 205,6 |

| Test 3 | 117 | 201,3 |

| Test 4 | 118 | 205,3 |

| Forsøgsstand | 110 | 204 |

Tabel 6: Brudspænding og brudforlængelse af EPDM og HNBR.

3.5 Resultater og diskussion

Resultaterne præsenteres og diskuteres i det følgende afsnit.

3.5.1 Databehandling og usikkerheder

En typisk samplingsprøve ser ud som vist i figur 35. Data opsamles med en frekvens på 50 gange i sekundet, og trækprøvemaskinen kører med en konstant hastighed på 500mm/min. Det er valgt at sample data, også efter at prøven er trukket over. Det niveau, som findes, når maskinen trækker, selvom prøven er trukket i stykker, er det niveau, resultaterne nulstilles efter. Det færdigbehandlede resultat ses i figur 35 nederst.

Figur 35: Øverst: Ubehandlede prøvedata. Nederst: Behandlede prøvedata.

I alle forsøgene opmåles kraften ved en ekstern vejecelle. Vejecellen har en opløsning på 0,91 N over et spænd på 3000 N, så det vurderes ikke, at denne har nogen betydning som fejlkilde. Fejlkilder på kraftmåling ligger i de kræfter, som trækstangen bliver udsat for, som ikke stammer fra materialeprøven.

Vejecellen udsættes for vibrationer og dermed udslag på målingen ved start og slut af trækprøveforsøg, og når prøven trækkes over. Vejecellen måler modstanden igennem pakningen. Denne modstand er afhængig af trykket i beholderen og dermed på pakningen, og endvidere er den afhængig af, om trækstangen trækkes helt præcist gennem pakningshuset. For at undgå skæv oplejring af beholderen i forhold til trækprøvemaskinen er et fleksibelt led mellem trækstang og vejecelle introduceret på trækprøvemaskinen.

Trykket i beholderen vil også forsøge at presse trækstangen op og ud af beholderen, og påvirker således også kraftmålingen.

I bunden af beholderen er prøven monteret mellem 2 greb, og det øverste greb er monteret således, at det holder prøven gennem de 24 timer, prøven varer. Trækstangen ned i beholderen trækker altså ikke i prøven, før trækmaskinen startes. Dette sikres med en lille notgang i det øverste greb.

At prøven skal løftes fri fra de 2 stænger, der holder prøven, kan formentlig betyde, at der kan opstå en fejlmåling der. Det vurderes, at denne fejl er minimal.

Det viste sig at være problematisk med den opbyggede forsøgsopstilling at ramme det nøjagtige tryk og temperaturniveau hver gang, især for overkritiske forsøg. Trykket over 50 bar er opnået ved at fylde en bestemt mængde CO2i tryktanken og øge trykket ved at øge temperaturen. Selvom temperaturen kunne holdes konstant +/-3 ºC og trykket +/-5 bar efter ligevægtsbalancen blev nået, gav det problemer med hensyn til at opnå det præcise tryk- og temperaturniveau. Det kan altså blive problematisk at sammenligne på tværs af materialetyper, hvis testene ikke har fundet sted ved de samme konditioner. For et enkelt materiale kan resultater stadigvæk sammenlignes ved forskellige konditioner.

Der er altså usikkerheder på den målte kraft og på CO2 konditionerne. Disse 2 usikkerheder vurderes umiddelbart at have den største indflydelse på forsøgenes resultater. Af andre usikkerhed, der kan overvejes, bør nævnes:

Usikkerhed på længdemålingen. Denne usikkerhed ligger både i selve måleenheden, men også i den måde, som denne vha. en metaltråd er sat på stangen, hvorfra trækket udgår. Måleenheden har en opløselighed på 0,22 mm, og dette skønnes ikke at påvirke resultaterne. Da alle prøver er foretaget med den samme opsætning af længdetransduceren og metaltråden, kan man konstatere, at en eventuel konstant fejlmåling fx pga. en lille skævhed i metaltråden må blive gentaget igennem alle forsøg, og derfor (og så længe resultaterne kun bruges til sammenligning med hinanden) elimineres fejlen. Det skønnes altså ikke, at usikkerheden på længdemålingen påvirker resultatet nævneværdigt.

Usikkerhed på hastigheden, hvormed prøven trækkes over skønnes ikke at have betydning, da trækprøvemaskinen er en maskine, der også anvendes til kalibrerede test.

Usikkerheden for nedbøjning af den stang, hvormed trækket overføres fra trækprøvemaskinen til stangen, er udregnet til 0,05 mm i punktet, hvor trækstangen er monteret, og betyder således intet.

Usikkerheden for, hvorvidt prøven er helt rigtigt monteret, er naturligvis til stede. Prøven er således monteret manuelt i beholderen, hvorefter beholderen er lukket. Prøven er natuligvis forsøgt monteret fuldstændig præcis hver gang, og der er således monteret 2 stænger i bunden af beholderen. De 2 stænger holder prøven præcis hver gang, og således udsættes prøven ikke for kræfter under de 24 timer i beholderen. En usikkerhed i denne forbindelse er, om der trækkes helt lige på polymeren. Trækkes denne skæv, kan det ændre dens styrkeforhold. Dette er forsøgt forhindret ved forud for hvert forsøg at sikre, at trækstangen er præcist monteret. Endvidere er trækstangen monteret på vejecellen vha. et fleksibelt led, der sikrer, at trækstangen står præcist, også selv om beholder og trækprøvemaskine ikke er præcist linet op. Trækstangen styres i pakningshuset af 2 føringsbånd. Dette er usikkerheder, der er svære at gøre noget ved. Der kan eventuelt udføres flere test med samme materiale og konditioner, men det har ikke været en mulighed her.

Usikkerheden omkring materialet er ikke væsentligt, fordi alle materialeprøver er taget ud fra det samme identiske stykke råmateriale. Dog har PEEK-plasten muligvis lidt varierende tykkelse i pladen, hvorfra prøverne er taget. Dette skønnes dog ikke at udgøre en væsentlig fejlkilde, da der er tale om meget små forskelle.

Opsummering

De største usikkerhedskilder er målingen af kraften, som prøven optager, og så usikkerheden på temperatur og tryk i beholderen. Som beskrevet i ovenstående, er disse fejlkilder klart de væsentligste. Hvilken betydning, fejlkilderne har haft, er svært at sige, men det, at kraftmålingen er behæftet med usikkerhed, er nok den mest alvorlige. Kraftmålingen foregår med præcis samme hastighed på trækstangen hver gang, og er således til stede på alle målinger, men den er forskellig fra gang til gang alt efter hvilket tryk, der findes i tanken. Dog vurderes usikkerheden ikke at påvirke tendenserne, som forsøgene viser.

Problemet med at fastholde et præcist tryk og en præcis temperatur betyder som sådan ikke noget for den enkelte prøve isoleret set. Ved hver enkel test har trykket og temperaturen været konstant.

Prøven kan derfor sammenlignes med prøver af samme materiale ved andre konditioner.

Det er dog svært at sammenligne med andre polymerer, når konditionerne er forskellige, men det vurderes trods alt, at værdierne godt kan sammenlignes på tværs af materialetype, hvis man kun anser resultatet som vejledende.

Yderligere usikkerheder anses ikke for betydelige.

3.5.2 Elastomer i CO2

EPDM

Resultaterne af forsøgene, udført på EPDM i underkritisk CO2, er vist i figur 36. I tabel 7 vises brudstyrken ved de enkelte målepunkter.

Figur 36: Mekaniske egenskaber af EPDM i underkritisk CO2. Øverste to grafer viser EPDM temperaturafhængighed ved 10 og 50 bar; nederste to grafer viser EPDM-trykafhængighed ved 20 og 80 ºC.

| EPDM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20C) | 127 | 100 |

| 10 bar, 20C | 122 | 96 |

| 10 bar, 85C | 82 | 65 |

| 50 bar, 20C | 82 | 65 |

| 50 bar, 94C | 54 | 43 |

Tabel 7: EPDM brudstyrke i underkritisk CO2.

EPDM viste sig at være afhængig af både CO2-tryk og temperatur. EPDM-styrke falder kraftigt selv i det underkritiske område. Ved 50 bar og 80 ºC faldt styrken til 43% af den oprindelige.

Tendensen med den faldende brudstyrke fortsætter i overkritisk CO2, se figur 37 samt tabel 8. Brudstyrken af EPDM i overkritisk CO2 falder til 1/3 del af dens oprindelige styrke.

Figur 37: Mekaniske egenskaber af EPDM i overkritisk CO2. Til venstre vises resultater i overkritisk CO2 til højre vises resultater af alle forsøgene, hvor temperaturen er over 80 ºC i både over- og underkritisk CO2.

| EPDM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 127 | 100 |

| 78 bar, 87 ºC | 44 | 35 |

| 120 bar, 98 ºC | 39 | 31 |

Tabel 8: EPDM brudstyrke i overkritisk CO2.

FKM Vitton

Resultaterne af forsøgene, udført på FKM (mens udsat for underkritisk CO2) er vist i figur 38. I tabel 9 vises brudstyrken ved de enkelte målepunkter. Det var ikke muligt at få en brugbar måling ved 50bar og 80°C selv ved flere forsøg. Prøven brækkede ved fastmonteringsmekanismen, selvom flere mulige løsninger er blevet afprøvet.

Figur 38: Mekaniske egenskaber af FKM i underkritisk CO2. Øverste to grafer viser temperatur afhængighed ved 10 og 50bar, nederste graf viser FKM trykafhængighed ved 20 ºC.

| FKM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 188 | 100 |

| 10 bar, 20 ºC | 166 | 88 |

| 13 bar, 85 ºC | 93 | 49 |

| 45 bar, 20 ºC | 110 | 58 |

| 50 bar, 80 ºC | mangler | |

Tabel 9: FKM brudstyrke i underkritisk CO2.

FKM ser ud til at være både tryk- og temperaturafhængig. FKM styrke falder kraftigt, og allerede ved 10 bar og 80 ºC er den målte brudstyrke under halvdelen af den oprindelige.

I overkritisk CO2 falder styrken ned til under halvdelen af den oprindelige, se figur 39 og tabel 10.

Figur 39: Mekaniske egenskaber af FKM i overkritisk CO2. Til venstre vises resultater i overkritisk CO2 til højre vises resultater af alle forsøgene, hvor temperatur er over 80 ºC i både over- og underkritisk CO2.

| FKM | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 188 | 100 |

| 80 bar, 100 ºC | 92 | 49 |

| 107 bar, 98 ºC | 74 | 39 |

Tabel 10: FKM brudstyrke i overkritisk CO2.

HNBR Nitril

Resultaterne af forsøgene udført på HNBR (mens udsat for underkritisk CO2) er vist i figur 40. I tabel 11 vises brudstyrken ved de enkelte målepunkter.

Figur 40: Mekaniske egenskaber af HNBR i underkritisk CO2. Øverste to grafer viser HNBR temperaturafhængighed ved 10 og 50 bar; nederste to grafer viser HNBR tryk afhængighed ved 20 ºC og 80 ºC.

| HNBR | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 204 | 100 |

| 10 bar, 20 ºC | 185 | 91 |

| 10 bar, 78 ºC | 93 | 45 |

| 45 bar, 20 ºC | 87 | 43 |

| 54 bar, 87 ºC | 65 | 32 |

Tabel 11: HNBR brudstyrke i underkritisk CO2.

Også HNBR ser ud til at være kraftigt påvirket af både tryk og temperatur. Brudstyrken ved 50 bar og 80 ºC er faldet ned til 32% af HNBR styrke i luften.

Brudstyrken af HNBR faldt yderligere i den overkritiske CO2, se figur 41 samt tabel 12. Ved 100 bar og 100 ºC er brudstyrket faldet ned til omkring 23% af den oprindelige styrke.

Figur 41: Mekaniske egenskaber af HNBR i overkritisk CO2. Til venstre vises resultater i overkritisk CO2. Til højre vises resultater af alle forsøgene, hvor temperaturen er over 80 ºC i både over- og underkritisk CO2.

| HNBR | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 204 | 100 |

| 80bar, 89 ºC | 72 | 35 |

| 110bar, 88 ºC | 47 | 23 |

Tabel 12: HNBR brudstyrke i overkritisk CO2

3.5.3 Plast i CO2

PTFE

Resultaterne af forsøgene, udført på PTFE er vist i figur 42. I tabel 13 vises brudstyrken ved de enkelte målepunkter.

Figur 42: Mekaniske egenskaber af PTFE i underkritisk CO2. Øverste to grafer viser PTFE temperaturafhængighed ved 10 og 50 bar. Nederste to grafer viser PTFE tryk afhængighed ved 20 og 80 ºC.

| PTFE | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 128 | 100 |

| 10 bar, 20 ºC | 134 | 104 |

| 11 bar, 87 ºC | 84 | 66 |

| 50 bar, 20 ºC | 114 | 89 |

| 50 bar, 92 ºC | 78 | 61 |

Tabel 13: PTFE brudstyrke i underkritisk CO2.

Af figurerne samt tabellen kan man tydeligt se, at PTFE viser gode tendenser. PTFE brudstyrke ændres stort set ikke i forhold til ændring af CO2-trykket, dog viser PTFE stadig afhængighed i forhold til temperaturændring. Ved 80°C faldt brudstyrken ned til 61 %-65 %, af hvad den var ved 20 ºC.

PTFE ser ud til at fastholde samme tendenser i overkritisk CO2 dvs. PTFE brudstyrke ser ud til at afhænge af temperaturen og kun i et mindre grad af trykket, jævnfør figur 43 og tabel 14.

Figur 43: Mekaniske egenskaber af PTFE i overkritisk CO2. Til venstre vises resultater i overkritisk CO2. Til højre vises resultater af alle forsøgene, hvor temperaturen er over 80C i både over- og underkritisk CO2.

| PTFE | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 128 | 100 |

| 83 bar, 90 ºC | 73 | 57 |

| 118 bar, 104 ºC | 69 | 54 |

Tabel 14: PTFE brudstyrke i overkritisk CO2.

PVDF

Resultaterne af forsøgene udført på PVDF i underkritisk CO2 er vist i figur 44. I tabel 15 vises brudstyrken ved de enkelte målepunkter.

Figur 44: Mekaniske egenskaber af PVDF i underkritisk CO2. Øverste to grafer viser PVDF temperatur afhængighed ved 10 og 50 bar. Nederste to grafer viser PVDF trykafhængighed ved 20 og 80 ºC.

| PVDF | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 252 | 100 |

| 10 bar, 20 ºC | 247 | 98 |

| 10 bar, 83 ºC | 159 | 63 |

| 50 bar, 20 ºC | 184 | 73 |

| 51 bar, 93 ºC | (108) | 43 |

Tabel 15: PVDF-brudstyrke i underkritisk CO2.

Resultaterne tyder på, at PVDF er afhængig af både CO2-tryk og temperatur. PVDF brudstyrke ved 50 bar og 80 ºC faldt kraftig ned til 43% af dens brudstyrke i luften.

PVDF ser ud til at ændre egenskaber, når man kommer højere op i temperatur og tryk. PVDF mister lidt af styrken (under halvdelen i forhold til oprindelig brudstyrke i luft ved 20 ºC), men brudforlængelse ser ud til at blive forøget kraftigt, jævnført figur 45 og tabel 16.

Figur 45: Mekaniske egenskaber af PVDF i overkritisk CO2. Til venstre vises resultater i overkritisk CO2 til højre vises resultater af alle forsøgene, hvor temperaturen er over 80C i både over- og underkritisk CO2.

| PVDF | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 252 | 100 |

| 78 bar, 95 ºC | (127) | 50 |

| 100 bar, 94 ºC | (109) | 43 |

Tabel 16: PVDF-brudstyrke i overkritisk CO2.

PEEK

Resultaterne af forsøgene udført på PEEK i underkritisk CO2 er vist i figur 46. I tabel 17 vises brudstyrken ved de enkelte målepunkter.

Figur 46: Mekaniske egenskaber af PEEK i underkritisk CO2. Øverste to grafer viser PEEK temperaturafhængighed ved 10 og 50 bar, nederste to grafer viser PEEK trykafhængighed ved 20 og 80 ºC.

| PEEK | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 365 | 100 |

| 10 bar, 20 ºC | 402 | 110 |

| 10 bar, 80 ºC | 405 | 111 |

| 50 bar, 20 ºC | 295 | 81 |

| 49 bar, 90 ºC | 271 | 74 |

Tabel 17: PEEK-brudstyrke i underkritisk CO2.

PEEKs meget korte brudforlængelse har gjort det meget svært at få gode måleresultater ved den opbyggede forsøgsopstilling. Derfor skal resultater betragtes som vejledende. PEEK viser dog gode tendenser med lav temperatur- og trykpåvirkning i CO2.

PEEK ser ligesom PVDF ud til at ændre egenskaber, når man kommer højere op i temperatur og tryk. PEEK mister styrke til omkring 70 % af den oprindelige brudstyrke ved 20 ºC, mens brudforlængelse ser ud til at blive forøget kraftigt, jævnfør figur 47 og tabel 18.

Figur 47: Mekaniske egenskaber af PEEK i overkritisk CO2. Til venstre vises resultater i overkritisk CO2. Til højre vises resultater af alle forsøgene, hvor temperaturen er over 80 ºC i både over- og underkritisk CO2.

| PEEK | ||

| Brudstyrke [N] | Styrke i forhold til luft [%] | |

| Luft (0bar, 20 ºC) | 365 | 100 |

| 77 bar, 93 ºC | 261 | 71 |

| 101 bar, 95 ºC | 260 | 71 |

Tabel 18: PEEK brudstyrke i overkritisk CO2

3.6 Opsummering

Alle valgte elastomertyper (EPDM, FKM, HNBR) ser ud til at være kraftigt påvirket af CO2. Fælles for dem alle var, at deres brudstyrke viste en stor afhængighed af både CO2 temperatur og tryk. Brudforlængelse falder også. Ved overkritisk drift skal man forvente styrke reduktion med over 60 %, se tabel 19.

| EPDM | FKM | HNBR | |

| Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

|

| 10 bar, 20 ºC | 96 | 88 | 91 |

| 10 bar, 80 ºC | 65 | 49 | 45 |

| 50 bar, 20 ºC | 65 | 58 | 43 |

| 50 bar, 80 ºC | 43 | Mangler | 32 |

| 80 bar, 80 ºC | 35 | 49 | 35 |

| 100 bar, 100 ºC | 31 | 39 | 23 |

Tabel 19: Brudstyrke i CO2 i forhold brudstyrken i luften ved 20 ºC - Elastomer.

Plastmaterialerne (PTFE, PVDF, PEEK) så ud til at være påvirket i mindre grad af CO2. Brudstyrken af PTFE så ud til at være stort set uafhængig af trykket, derimod faldt brudstyrken, når CO2-temperaturen blev øget, se tabel 20. Det har været svært at få gode resultater i hus for de to andre plastmaterialer pga. deres meget korte brudforlængelse især for PEEK. Betegnende for de to materialer PVDF og PEEK var, at deres egenskaber ændres ved højere tryk og temperatur, hvor brudforlængelsen blev betydelig længere.

| PTFE | PVDF | PEEK | |

| Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

Styrke i forhold til luft [%] |

|

| 10 bar, 20 ºC | 104 | 98 | 110 |

| 10 bar, 80 ºC | 66 | 63 | 111 |

| 50 bar, 20 ºC | 89 | 73 | 81 |

| 50 bar, 80 ºC | 61 | 43 | 74 |

| 80 bar, 80 ºC | 57 | 50 | 71 |

| 100 bar, 100 ºC | 54 | 43 | 71 |

Tabel 20: Brudstyrke i CO2 i forhold brudstyrken i luften ved 20 ºC - Plast.

Version 1.0 April 2009, © Miljøstyrelsen.