Miljøprojekt nr. 1275, 2009

Miljøvenlig iscremefryser med CO2-kølemiddel

Indholdsfortegnelse

1 Baggrund og indledning for projektet

2 Opbygning af kølesystem til CO2 iscremefryser

- 2.1 Systembeskrivelse kølesystem

- 2.2 Hovedkomponenter

- 2.3 Kompressor

- 2.4 Gaskøler

- 2.5 Intern varmeveksler

- 2.6 Trykstyringsventil

- 2.7 Fordamper

- 2.8 Påfyldning af kølemiddel på anlægget

Bilag 1 Vorhees kompressormodel

Bilag 2 Testrapport for standard Caravell iscremefryser

Forord

Denne projektrapport er udarbejdet i forbindelse med gennemførelsen af projektet ” Miljøvenlig iscremefryser med CO2-kølemiddel” støttet af Miljøstyrelsen igennem virksomhedsordningen (j. nr. 1231- 0017).

Projektet er gennemført i perioden fra januar 2006 – maj 2008 og følgende person har deltaget i projektforløbet:

Karsten Nørskov, Derby Caravell

Otto Pedersen Derby, Caravell

Poul Bernhard, Metalfrio

Henning Kristensen, Metalfrio

Der har også deltaget andre personer fra Caravell/Derby og senere Metalfrio,

Per Henrik Pedersen, Teknologisk Institut, Køle- og Varmepumpeteknik

Kenneth B. Madsen, Teknologisk Institut, Køle- og Varmepumpeteknik

Thomas Lund, Teknologisk Institut, Køle- og Varmepumpeteknik

Klaus Frederiksen, Teknologisk Institut, Køle- og Varmepumpeteknik

På grund af organisatoriske ændringer hos Caravell/Derby og senere betalingsstandsning og overtagelse af firmaet af Metalfrio har der været en del forsinkelse i projektet i forhold til oprindelig tidsplan.

Det bør nævnes at projektet rent organisatorisk er blevet omstruktureret i forløbet, da Derby Caravell blev overtaget af Metalfrio.

Der rettes en tak til alle Miljøstyrelsen for opbakning til projektet, og der skal desuden rettes en tak til de personer uden for projektgruppen, der har medvirket til en succesfuld gennemførelse af projektet.

1 Baggrund og indledning for projektet

Baggrunden for projektet er at udvikle alternativer til HFC- og HC-baserede iscremefrysere.

En traditionel iscremefryser indeholder i gennemsnit ca. 100 g kølemiddel. Derfor vil overgang til CO2-kølemiddel på sigt medføre en substitution af ca. 20 tons R404A pr. år. R404A har et GWP (Global Warming Potential) på ca. 3260 (sammenlignet med CO2, som har GWP = 1).

Dette kan omregnes til, at atmosfæren spares for ca. 20 * 3260 = 65.200 tons CO2-ækvivalenter pr. år. Hertil kommer reduceret CO2udledning, fordi der forventes en mere energieffektiv iscremefryser.

Angående kulbrinter som kølemiddel i iscremefrysere, er det udviklet en række frysere som benytter kulbrinter som kølemiddel, herunder R600a (isobutan) og R290 (propan). Unilever opstiller et antal af disse i Europa. Der er imidlertid en udbredt ængstelse for at benytte kulbrinter i især USA, og dette har medført, at især Nestlé har meddelt, at man ikke vil satse på kulbrinter, men i stedet vil satse på CO2-kølemiddel på globalt plan. Også andre producenter af drikkevarer og fødevarer har meddelt, at man vil satse på CO2, bl.a. the Coca-Cola Company. Det betyder i praksis, at langt de fleste iscremefrysere stadig produceres med HFC-kølemiddel, og denne situation vil blive ved, indtil der kommer konkurrencedygtige alternativer med CO2-kølemiddel.

Motiverende for projektet er også, at sikre en udvikling af viden for benyttelse af CO2-kølemiddel til fryseformål i mindre anlæg, og dermed generere en ny viden, som også kan udnyttes på andre områder (f.eks. storkøkkener, mindre supermarkedsfrysere m.v.).

Teknologisk set er der flere udfordringer i at benytte CO2-kølemiddel. Der er tale om en transkritisk proces, og dette stiller store krav til især gaskøleren (svarer til kondensator i traditionelt kølesystem). I iscremefrysere benyttes svøbskondensatorer, som består af stålrør, som er formet i en spiral, som passer ind i svøbet. Ofte benyttes dette sammen med en ”overhedningsfjerner”, som er placeret umiddelbart og køler gasse inden den ledes ind i kondensatoren.

I projektet undersøges, hvilken gaskøler-konstruktion, som er mest hensigtsmæssig.

Ekspansionsorganet er ligeledes en udfordring. Det undersøges, om kapillarrør kan benyttes, da dette er den typiske løsning i iscremefrysere traditionelt.

Kompressoren er selvsagt også en teknologisk udfordring. Det undersøges i projektet, om der kan benyttes en to-trins-kompressor til iscremefrysere. Disse eksisterer p.t. kun på prototype-stadiet. Alternativt benyttes en ét-trins kompressor.

Teknologisk Institut er involveret i en række projekter, hvor der benyttes CO2-kølemiddel, herunder i supermarkeder, varmepumper og i køle-containere. På det seneste er interessen for at benytte CO2 i plug-in kølemøbler steget.

2 Opbygning af kølesystem til CO2 iscremefryser

- 2.1 Systembeskrivelse kølesystem

- 2.2 Hovedkomponenter

- 2.3 Kompressor

- 2.4 Gaskøler

- 2.5 Intern varmeveksler

- 2.6 Trykstyringsventil

- 2.7 Fordamper

- 2.8 Påfyldning af kølemiddel på anlægget

Anvendelse af CO2 som kølemiddel i en iscremefryser er oplagt af flere grunde.

CO2 er et naturligt kølemiddel uden afgift og således ikke underlagt udfasningsplaner. Samtidig er CO2 ikke brandfarligt, og man kan således placere ligeså mange iscremefrysere i fx en butik, som man ønsker uden at skulle lave sikkerhedsvurderinger osv.

Der er i den seneste årrække sket en mægtig udvikling i brugen af CO2 som kølemiddel. Der er i Danmark til dags dato bygget omkring 200 supermarkedsanlæg med CO2 som kølemiddel, og det forventes at der bygges yderligere 50 i år.

Bl.a. dette erfaringsgrundlag har resulteret i, at det i dag kan lade sig gøre at lave køling med CO2, der fuldt ud kan konkurrerer med HFC-kølemidler, når det drejer sig om energiforbrug.

I det følgende gives en mere detaljeret beskrivelse af den opbyggede og testede iscremefryser med CO2. Det skal understreges, at det her beskrevne apparat er en prototype, hvilket naturligvis indebærer at ikke alt har kunnet beskrives så detaljeret, som det kunne ønskes. Det vurderes, at der efter eventuelle feltmålinger og optimering af systemet kan igangsættes en egentlig produktmodning af apparatet, hvilket bør indebære at en del komponenter erstattes af alternativer. Der er på denne baggrund under beskrivelserne af de enkelte komponenter givet et eller flere forslag til alternativer til den valgte løsning.

At lave kølesystemer med CO2 kræver specielt, at der i design og udvælgelse af komponenter tages hensyn til det høje arbejdstryk for CO2 kølesystemer.

Endvidere kræver det naturligvis, at komponenterne er specielt designet til CO2 som kølemiddel, således at disse fungerer optimalt og således udnytter kølemidlets egenskaber mest effektivt.

2.1 Systembeskrivelse kølesystem

Systemet består af en kompressor, 2 gaskølere i serie, et kapillarrør der varmeveksler med kompressorens sugeledning og en traditionel svøbfordamper.

Figur 1 System skitse

Det er valgt at satse på en simpel systemløsning, der i det store hele minder om et traditionelt kølesystem til iscremefrysere. Eneste forskel for et typisk anlæg er, at komponenterne er bygget til et højere tryk, og optimeret til CO2.

Figur 2: Kølekredsprocessen indtegnet i log p, h diagram.

Kompressoren komprimerer gassen op til ca. 77,5 bar, hvorefter den varme gas (ca. 120 °C) køles ned i den første gaskøler, og derefter nedkøles yderlige i den anden gaskøler, der er integreret i fryserens kabinet. Den afkølede gas ledes fra gaskøleren en i et kapillarrør, der sænker trykket i systemet, og derved bliver der dannet væske i kapillarrøret. Kapillarrøret er viklet omkring kompressorens sugeledning, og fungerer dermed som en intern varmeveksler, hvor den varmeveksler med sugegassen.

Herefter ledes væsken og gassen ind i fordamperen, hvor den fordamper og til sidst varmes ved varmeveksling med kapillarrøret inden den ledes til kompressoren.

Kølekredsprocessen er optegnet for en omgivelses temperatur på 30 ºC.

2.2 Hovedkomponenter

I det følgende ses en liste over de til prototypen valgte hovedkomponenter, og efterfølgende en generel beskrivelse af alle komponenter og mulige alternativer.

| Komponent | Fabrikat | Type |

| Kompressor | Danfoss | TN1410 MBP Compressor R744 220-240 V/50Hz |

| Gaskøler 1 | Bundy | ”Wire on tube” Speciel udgave |

| Gaskøler 2 | Caravell | Integreret i kabinet |

| Kapillarrør | Specielt fremstillet | |

| Fordamper | Caravell | Integreret i kabinet |

Tabel 1: Anlæggets hovedkomponenter

2.3 Kompressor

Det er valgt at anvende en éttrinskompressor fra Danfoss TN1410. Kompressoren er en hermetisk kompressor.

Denne kompressor er udviklet til CO2 inden for de seneste år, og er efterhånden optimeret, således at den fungerer fint. Den har indbygget pulsationsdæmper, og tidligere støjproblemer er blevet reduceret.

TN-kompressoren benytter eksisterende motor, men er udstyret med nye stempelringe og tykkere gods i indeslutningen. TN-kompressoren kan potentielt laves til næsten samme pris (ved masseproduktion) som en HFC-kompressor, idet den ikke indeholder flere dele.

Kompressorens størrelse er valgt udfra den formodede belastning på kølemøblet. Kompressoren yder ca. 500 Watt ved -15 ºC, og i denne applikation ligger fordampningstemperaturen noget lavere, men det skønnes at ydelsen er fin til formålet. At der ikke findes præcise data for lavere fordampningstemperatur skyldes at kompressoren endnu ikke er frigivet til kommerciel brug ved lavere fordampningstemperaturer.

I punktet tidligere nævnt (-15) har kompressoren en COP på 1,39, hvilket er højt sammenlignet med traditionelle hermetiske kompressorer i dette punkt. Dette er i øvrigt behandlet i konklusionen.

Kompressoren har et slagvolumen på 1,54 cm^3, hvilket ikke er meget, men fortæller om den høje volumetriske ydelse som en CO2 har.

Kompressoren kræver køling vha. en luftstrøm på 3 m/s, dette klares ved at lade ventilatoren på gaskøler 1 blæse henover kompressoren.

Figur 3 Kompressor TN1410 fra Danfoss

I den første del af projektet blev, der foretaget en grundig udredning omkring muligheden for, at få en kompressor med en såkaldt Vorhees port i siden af kompressorcylinderen, hvor kompressoren kunne efterfyldes med gas, der har et højere tryk end gassen der suges ind gennem sugeventilen. Fordelen ved dette kan indses ved at se på nedenstående figur.

Figur 4 log p, h-diagram med mellemtryk

På figuren ses, at der trykket sænkes fra punkt 3 ned til punkt 4, hvorefter væskens tryk i punkt 5 sænkes yderligere inden den ekspanderer i fordamperen. På denne måde får næsten kun væske i fordamperen, og ved at fører gassen i punkt 7 ind i en Vorhees-port spares også kompressorarbejde.

Figur 5 Skitse af kompressorcylinder med Vorhees port.

I større systemer som fx supermarkedssystemer findes typisk en mellemtryksreceiver, hvorfra væsken tilgår fordamperne og gassen tilgår sugesiden på kompressoren. I dette tilfælde ville det være hensigtsmæssigt at kombinerer en kompressor med Vorhees port med Metalfrios TFC- Thermostatic Fluid Control system. Dette er et system, hvor der på kapillarrøret sidder en lille receiver, der bl.a. sikrer maksimal fyldning af fordamperen. Herfra kunne der således suges gas gennem Vorhees porten.

Der blev udregnet en række forslag til placering af Vorhees porten i en Danfoss CO2 kompressor, og der er udført en række forsøg for at opnå et grundigt grundlag for at få produceret en prototype med denne port. Desværre skred tidsplanen, og det var ikke muligt at få Danfoss til at bygge en Vorhees port ind i deres kompressor.

Emnet er beskrevet yderligere i bilag 1.

2.4 Gaskøler

Gaskøler 1 er lavet af Bundy. Der er tale om ”wire on tube” model. I størrelsen passer denne ind i kompressorrummet på en traditionel iscremefryser. Foran gaskøleren er monteret en ventilator, der kører, når kompressoren kører.

Denne veksler er køles med den omgivne luft.

Gaskøler 2 er integreret i kabinettet, og køler således gassen de sidste grader inden denne ledes til kapillarrøret.

At gaskøler 2 er placeret i kabinettet, gør at denne formentlig kan sænke gassens temperatur yderligere.

Hvis der ønskes en højere effektivitet på den plads, der er til rådighed, er det også muligt at anvende en veksler i aluminium med MPE rør. Denne vekslertype kan dog give anledning til andre problemer med fouling pga. støv mm.

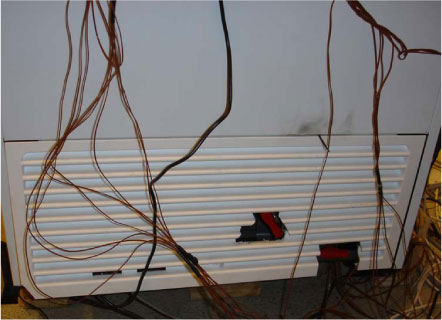

Figur 6 Den første del af gaskøleren er leveret af Bundy A/S. der er tale om en bukket wire on tube-”kondensator”. Både denne og kompressoren bliver kølet af en blæser, som også anes bagved.

2.5 Intern varmeveksler

Den interne varmeveksling øger både COP for kølesystemet og sikrer samtidig at der ikke kommer væske med tilbage til kompressoren. Dette sikres ved at overhede gassen før kompressoren, hvilket giver anledning til en højere afgangstemperatur fra kompressoren. Desuden sikrer den også kompressoren mod væskeslag under opstart.

Varmeveksling mellem kapilarrør og sugeledning, idet kapillarrøret er viklet omkring sugeledning og effekten er forstærket med varmeledende pasta.

Figur 7 Iscremefryseren set skråt ”bagfra”. På dette foto var sugeledning og intern varmeveksler endnu ikke isoleret. Derfor er der is på rørene. Man ser også sikkerhedsventil og tryktransducer (øverst til højre). Nederst til venstre er kompressorrummet.

2.6 Trykstyringsventil

Når CO2 anvendes som kølemiddel giver det en udfordring at styre højtrykket. I et traditionelt anlæg finder kompressoren og kondensatoren ”selv” ud ad hvad kondenseringstrykket skal være. Således at ekspansionsorganet kun skal styre trykket i fordamperen. Dette gøres typisk af et kapillarrør i en traditionel iscremefryser.

Med CO2 forholder det sig anderledes, når temperaturen ud af gaskøleren på CO2 kølesystemet overstiger 31 ºC. Her har man at gøre med en transkritisk fase, hvor temperatur og tryk er uafhængige af hinanden, man har altså en ekstra parameter at regulere med. Dette betyder at temperaturkurverne ikke er vandrette mere.

Da temperaturen ud af gaskøleren typisk bestemmes af omgivelsesluften, betyder det at kun trykket kan kontrolleres.

I det transkritiske driftsområde område findes til hver enkelt udgangstemperatur fra gaskøleren et optimalt gaskøler-tryk. Således kan der i mange situationer i det transkritiske område opnås højere COP ved at lade trykket stige en anelse Dette vises senere i afsnittet på en figur.

Når et CO2 system skal designes skal der således fastlægges på hvilken måde trykket styres mest effektivt. Der findes 3 strategier.

2.6.1 Optimal trykstyring

Denne løsning sikrer at du altid har det optimale COP for systemet ved at finde det optimale tryk der passer til den målte udgangstemperatur på gaskøleren. Denne løsning vil altid forsøge at få anlægget til at køre subkritisk, men finder så det optimale tryk, hvis dette ikke er muligt.

Denne slags ventil kan typisk være elektronisk styret, således at ventilen styres af en regulator, der måler temperatur og tryk efter gaskøler.

Alternativt har Danfoss udviklet en TBR-ventil (thermal back pressure regulator), der er en mekanisk proportional ventil, der styrer højtrykket ved en mekanisk proportionalregulering.

2.6.2 Konstant trykstyring

I denne løsning holder en mekanisk ventil trykket i gaskøleren konstant uanset udgangstemperaturen. Denne løsning er god, hvis du har den samme temperatur ud af gaskøleren, men ved afvigelser får systemet en noget dårligere COP.

Hvis der er stor variation af fordampningstemperaturen er dette også en bedre løsning, da en konstanttryksventil ikke bliver påvirket af ændringer.

2.6.3 Kapillarrør

Kapillarrør har været anvendt i traditionelle iscremefrysere i mange år, da det er en meget simpel og dermed billig løsning, der fungere godt under stabile konditioner. Anvendelse af kapillarrør til transkritisk drift er dog noget andet, da indgangen til kapillarrøret ligger i det transkritiske område, og det altså er et transkritisk fluid.

Dog tyder en model, vist i nedenstående figur, at kapillarrør faktisk er bedre end konstanttrykstyring.

Figur 9 Log p,h-diagram med forskellige strategier for styring af højtryk /1/

Forsøgene og beregningsmodellen der ligger til grund for denne graf viser altså tydeligt, at et korrekt dimensioneret kapillarrør er bedre en konstanttrykregulering ved variationer i temperaturen ud af gaskøleren, da denne ligger tættere på det optimale tryk./1/

Da et kapillarrør samtidig er en billig måde, at lave højtryksstyring vælges dette som løsningen i dette projekt.

Beregningen af længde på kapillarrøret i projektet er blevet foretaget med et program udviklet ved forsøgene vist i forrige figur.

Modellen bygger at der indtastes tryk og temperatur ind i kapillarrøret og ønsket fordampningstryk, og så regner modellen en længde på kapillarrøret ud/1/.

Modellen er ikke blevet afprøvet i stor stil, men vurderes at kunne give et fornuftigt bud på en længde og dimension af kapillarrør i dette projekt.

I projektet anvendes i første hug et kapillarrør med en diameter på 0,8 mm, og en længde på 8,4 meter.

Senere i afsnittet om laboratorieforsøg beskrives, hvorledes det ved første systemtest kunne konstateres af kapillarrøret nok var lidt for langt.

Derfor er den endelige længde på kapillarrøret 7,4 meter.

Figur 10 Ekspansionsprocessen i et log p,h-diagram

2.7 Fordamper

Fordamperen er integreret i kabinettet som i en traditionel iscremefryser. Fordamperen er lavet af rør, der kan modstå det høje tryk. Fordamperen er således trykprøvet til 70 bar. Således er eneste ændring i forhold til en traditionel fryser.

Prototypen er udstyret med en sikkerhedsventil, som åbner, hvis trykket på fordampersiden når over 65 bar.

Det er konstateret, at trykket i prototypen aldrig når op på dette niveau, heller ikke hvis fryseren bliver temperaturudlignet ved f.eks. 35 C.

Dette er dog en parameter der sikkert kan optimeres på, da CO2 har nogle fysiske egenskaber, der gør at fordampere specielt fremstillet til CO2 yder mere, og giver et mere effektivt system.

Typisk kan fordampningstemperaturen være op til 2-3 grader højere, hvis layoutet på luftsiden fastholdes, og rørene til CO2 optimeres.

2.8 Påfyldning af kølemiddel på anlægget

Kølesystemet er påfyldt med 265 gram CO2 kvalitet 4.0.

Anlægget er fyldt efter følgende procedure:

- Anlægget evakueres

- Anlægget for-fyldes med CO2 gas.

- Hvis der er tvivl om hvad der er den rigtige fyldningsmængde, kan der startes med en fyldning man er sikker på er mindre end den nødvendige f.eks. 150 gram, og der kan derefter fyldes mere på efterhånden (mens maskinen er i drift). Den korrekte fyldning er nået når overhedningen er mellem 1 og 5 K ud af fordamperen. Det er vigtigt at sikre sig at anlægget er korrekte fyldt, da det ellers vil påvirke effektiviteten dramatisk. Der skal gøres opmærksom på at fyldeudstyr mm. skal være godkendt til trykket.

3 Laboratorieforsøg

Der er gennem projektet udført en række laboratorieforsøg, der har haft til hensigt at finde optimal kølemiddelfyldning, bestemme optimal længde af kapillarrør og endvidere at kontrollere fryserens funktionsduelighed.

Forsøgene er delt op således, at der i første omgang er kørt 2 systemtests med en tom fryser og 100 % køretid for kompressoren, således at der kunne optimeres på kølesystemet.

Herefter er fryseren pakket med prøvepakker og fryseren har kørt termostatdrift. Disse funktionsforsøg er udført for at undersøge funktionsduelighed for fryseren (kan den holde pakkerne kolde), og kortlægge energiforbrug.

På nedenstående figur ses en skitse af systemet, hvor en række temperaturmålepunkter T1 – T8 er indtegnet. For alle forsøg gælder at disse temperaturer at blevet logget.

Figur 11 Temperaturmålepunkter

3.1 Systemtests

3.1.1 Ved +22 ºC

Testen foregår ved ca. +22 ºC omgivelsestemperatur og kortsluttet termostat (dette betyder 100 % køretid for kompressor). Fryseren fungerer fint, og lufttemperaturen i fryseren kommer helt ned på -28,5 ºC.

Figur 12 Temperaturkurver for kølesystem og lufttemperatur i fryseren ved kørsel ved +22 ºC.

3.1.2 Ved +34 ºC

Testen foregår ved +34 ºC for at afprøve kølesystemet ved skærpede temperaturforhold. Metalfrio ønsker at fryseren skal kunne fungere ved denne temperatur og måske ved endnu højere omgivelsestemperatur. Her kommer kølesystemet virkelig ud for en hård prøve, som er speciel hårdt for anlæg med CO2-kølemiddel på grund af det lave kritiske punkt (+31 ºC).

Ved kontinuerlig kørsel kommer lufttemperatauren ned på – 17,50C, som er lige i underkanten af det krævede (-180C eller derunder).

Figur 13 Temperaturkurver for kølesystem og lufttemperatur i fryseren ved kørsel ved +22 ºC.

Figur 14 Log p,h-diagram med kredsprocessen ved +34ºC. Screen-dump fra PC

Efter systemtestene evalueredes data med det formål at analysere kølesystemet og foretage mindre justeringer.

Det vurderes ved hjælp af data fra kørsel ved +340C, at der skal foretages en mindre justering af kapillarrøret, idet det vurderes at være for kort. Dette er beskrevet i tidligere afsnit.

Derudover kørte systemet meget godt, specielt set i betragtning af, at der er tale om et første forsøg.

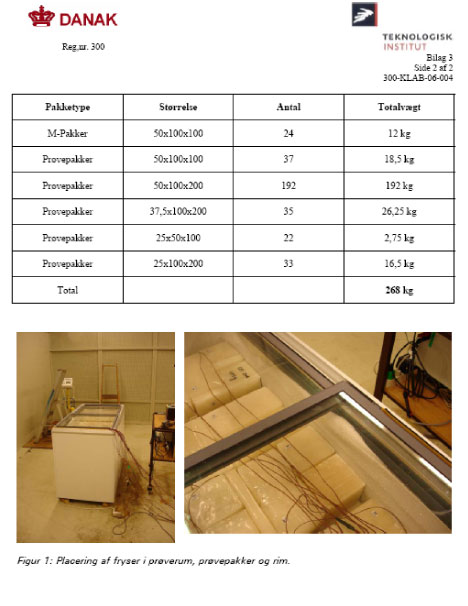

3.2 Funktionstests med energimålinger

For begge tests gælder at de så vidt muligt er udført i henhold til EN ISO 23953 (tidligere EN 441). Fryseren er pakket i henhold til standarden med prøvepakker som foreskrevet i standarden.

Temperaturen er målt i 24 af prøvepakkerne fordelt i fryseren som standarden foreskriver.

Figur 15 Prøvepakker i fryser

Figur 16 Begge ender af lågene blev tætnet med tape, da måleudstyr gik gennem her.

Figur 17 Kompressorrum lukket

3.2.1 Ved 25 ºC

Testen foregår ved 25 ºC omgivelser, og fryseren kører termostatdrift. Som sådan klarer systemet testen meget fint. Ingen prøvepakker bliver på noget tidspunkt varmere end -17,2 ºC, hvilket er ok, da standarden foreskriver at pakke temperaturen på den varmeste pakke ikke må overskride -15 ºC. Dog ligger el-forbruget meget højt, da kompressoren har en køretid på ca. 82 %. Samlet elforbrug på et døgn er 6,88 kWh. Dette diskuteres senere.

Figur 18 Kurverne viser varmeste og koldeste pakke, samt et gennemsnit af alle pakker.

Figur 19 Kurven viser effekt optaget i kompressor og ventilator

Figur 20 Grafen viser temperaturerne rundt i kølekredsen, samt lufttemperaturen i fryseren

Figur 21 Kredsprocessen ved 22 ºC i et log p,h-diagram.

Det kunne konstatere at pakkerne øverst i fryseren var noget varmere end pakkerne i midten og i bunden af fryseren. Derfor er i nedenstående lavet en graf der viser gennemsnitstemperaturerne for de øverste pakker sammenlignet med pakkerne i midten og i bunden.

Figur 22 Temperaturgradient i møblet

Det kan her ses, at der er en temperaturgradient i møblet på ca. 7 grader, dette skyldes dårlig luftfordeling i fryseren, og at pakkerne øverst modtager varme fra omgivelserne.

For at undersøge sagen lidt nærmere ses på temperaturfordelingen blandt de 9 øverste pakker. I nedenstående graf er disse afbilledet. Første bogstav, Ø, refererer til at det er en pakke øverst. Andet bogstav referer til om pakken ligger i midten eller til højre eller venstre, når fryseren ses forfra. Tredje bogstav referere til om pakken ligger forrest i midten eller bagerst.

Figur 23 Temperaturfordeling øverste pakker

Udfra grafen ses tydeligt, at de 3 pakker, der ligger i midten af fryseren set fra siden, ligger væsentligt varmere i temperatur end de øvrige 6 pakker der alle ligger op ad hhv. for- og bagside.

3.2.2 Ved 30 ºC

Testen udføres på præcis samme måde som foregående test. Varmeste pakke bliver i denne test -17,4 ºC, hvilket er ok. Dog ligger el-forbruget meget højt, da gangtiden for kompressor og ventilator er 100 %. Dette giver et el-forbrug på et døgn på ca. 8,64 kWh

Figur 24 Kurverne viser varmeste og koldeste pakke, samt et gennemsnit af alle pakker.

Figur 25 Kurven viser effekt optaget i kompressor og ventilator

Figur 26 Grafen viser temperaturerne rundt i kølekredsen, samt lufttemperaturen i fryseren

Figur 27 Kredsprocessen ved 30 ºC i et log p,h-diagram.

3.3 Vurdering og diskussion af resultater

Elforbruget ligger højt i de 2 funktionstests. På en traditionel iscremefryser ligger elforbruget vel maksimalt på ca. 3 - 4 kW pr døgn. Derfor er gennemført yderligere en test ved 25 ºC omgivelsestemperatur. I denne test er termostaten stillet 2 grader højere i temperatur, således at varmeste pakke kommer til at ligge på -15 ºC, hvilket er acceptabelt i forhold til standarden. Endvidere er fjernet et pakkelag, således at de øverste pakker ligger en pakkehøjde lavere. Dette er gjort, fordi fryseren ikke har nogen entydig lastegrænse.

Ved disse ændringer får ved 25 ºC en gangtid på ca. 50 %, hvilket giver et forbrug på 4,44 kWh pr døgn. Dette er bedre, men stadig lidt højt.

Ses på den nye test får de øverste pakker en gennemsnitstemperatur på ca. -15,5, hvilket er OK, da en pakke ikke må være varmere end 15 ºC, men der optræder stadigvæk en temperaturforskel mellem pakkerne øverst og pakkerne i midten og bunden på ca. 6 grader.

Således er der noget der tyder på, at vi har et kabinet, hvor der er en række kuldebroer i toppen. Dette illustreres af figur 21 og 22.

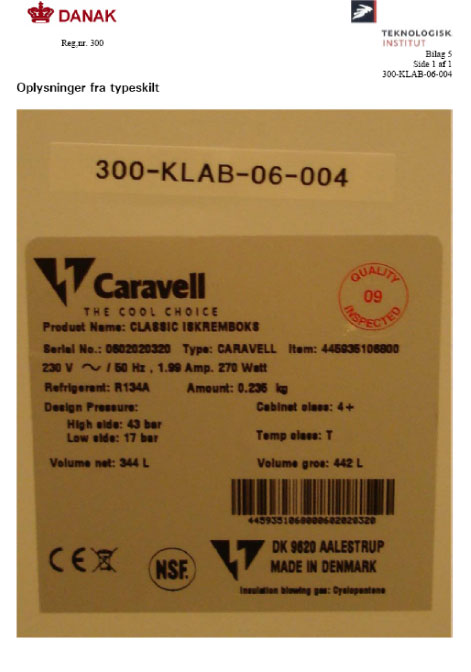

I begyndelsen af projektet blev der målt på en Caravell Classic iscremeboks, med 350 liter nettovolumen. Denne forbrugte ved +35 C et energiforbrug på 4,9 kWh/døgn (se testrapport i bilag 2). Det var meningen, at dette kabinet skulle være basis i projektet. Men på grund af mange ændringer valgte Metalfrio, at basere projektet på deres nyudviklede kabinet med nye låg, fordi dette kabinet udgør ”topmodellen”.

Dermed har vi desværre ikke direkte sammenlignelige målinger med det gamle og det nye kølesystem. Der er endvidere noget, som tyder på, at det nye kabinet har væsentlig større kuldebroer omkring lågerne foroven i fryseren. Dette illustreres blandt andet af, at forskellen mellem varmeste og koldeste pakke er lidt større i det nye kabinet, end det var i det gamle kabinet (hhv. 8K og 7K)

Herefter kigges på kølesystemet for at undersøge, hvilken COP det opererer med. COP værdien findes ganske simpelt ved for de 2 driftsområde i funktionstesten (+25 ºC og +30 ºC) at sammenligne en udregnet køleydelse med det målte effektoptag for kølesystemet.

At beregne køleydelsen er behæftet med nogen usikkerhed, men disse forsøges beskrevet senere

I nedenstående ses COP værdier for de 3 forsøg beskrevet i rapporten.

| Omgivelsestemperatur | Effektoptag [W] | Køleydelse [W] | COP [-] |

| 25 | 355 | 258 | 0,7267606 |

| Ny 25 | 355 | 330 | 0,9295775 |

| 30 | 360 | 361 | 1,0027778 |

Effektoptaget kan ikke diskuteres. Køleydelsen er beregnet og kan således diskuteres, og er derfor behæftet med nogen usikkerhed. Største usikkerhed er behæftet på trykmålingen af trykket i gaskølerne. Her måles trykket mellem de 2 gaskølere. Er tryktabet i gaskøler 2 stort, kan det påvirke COP.

Endvidere kan der være usikkerheder på temperaturmålingerne.

En vurdering af COP værdierne er, at disse ligger fornuftigt i forhold til andre kompressorer med fx HFC-kølemidler ved de samme konditioner.

Yderligere forbedringstiltag kunne være at forbedrer luftstrømmen gennem gaskøler 1 ved at placerer en ledeplade i forbindelse med ventilatoren.

Endvidere kunne yderligere tests måske give et helt klart billede af om kapilarrørslængden er helt perfekt.

Figur 28 Bemærk isen rundt i kanterne

4 Konklusion

Et styk iscremefryser med CO2 er fremstillet og afprøvet. I udviklingsfasen har en række forskellige systemdesigns været overvejet, og disse er beskrevet i afsnit 4. I sidste ende er en systemopbygning fremkommet, og denne er prismæssigt bestemt ikke er væsentlig dyre end et traditionelt kølesystem til en iscremefryser. Alle komponenter ligner de traditionelle, og når styktallet på disse kommer op vil man sikkert kunne producere disse til næsten samme pris som traditionelle kølesystemer. Dette gælder specielt, hvis man kan udnytte CO2’s fysiske fordele, hvoraf de vigtigste er høj volumenmetrisk virkningsgrad og at et relativt højere tryktab i fordamperen kan accepteres.

Endvidere ses for CO2 kølesystemet COP værdier der bestemt kan konkurrere med traditionelle systemer.

Hvad angår energieffektiviteten af hele iscremefryseren er resultaterne ikke helt entydige. Dette skyldes at fryseren, hvori CO2 kølesystemet har en del kuldebroer, hvilket giver en dårlig temperaturfordeling i fryseren, der således fordrer at kølesystemets kapacitet ikke udnyttes effektivt, hvilket betyder af kompressorens gangtid bliver for høj.

I testen blev der ved +25 ºC omgivelses temperatur fundet et energiforbrug på ca. 4,5 kWh.

For at produktet kan sendes i masseproduktion mangler en produktmodning, hvilket kunne være følgende.

Flere test af kapillarrør for at sikrer at længden er helt optimal for det givne system. Optimering af fordamperens rørlængde og rørtværsnit, således at denne udnyttes optimalt.

Sidst ville det være ønskeligt, at teste systemet i en mere normal iscremfryser uden problemer med temperaturfordelingen.

5 Referencer

/1/ Study of capillary tubes in a transcritical CO2 refrigeration system

Kenneth B. Madsen, Teknologisk Institut, ved Gustav Lorentzen konferencen i Glasgow 2004

Bilag 1 Vorhees kompressormodel

B.1.1. Vorhees kompressor model - baggrund

I nedenstående diagram ses en typisk transkritisk kredsproces. Fra 4 til 1 fordampes kølemidlet, fra 1 til 2 komprimeres gassen, fra 2 til 3 køles gassen ned og fra 3 til 4 sænkes trykket til fordampnings tryk. Den transkritiske proces er kendetegnet ved at processen 2 til 3 foregår over toppen af ”klokken” i diagrammet.

Kapaciteten af dette system er givet ved forskellen i h mellem punkt 1 og 4 ganget med det cirkulerede masseflow. Jo længere man kan flytte punkterne 3 og 4 til venstre, jo større kapacitet opnår systemet. Imidlertid er temperaturen af kølemediet, typisk udeluften, begrænsende for hvor langt til venstre man kan komme med dette punkt.

En løsning på dette problem er illustreret i nedenstående diagram. I stedet for at sænke trykket fra punkt 3 helt ned til fordampningstryk, sænkes det i stedet til et mellem tryk der ligger indenfor ”klokken”, hvorved der opstår en blandig af gas (punkt 7) og væske (punkt 6). Væsken sendes derefter til fordamperen hvorved der opnås en større kapacitet på grund af en større enthalpu (h) differens mellem punkt 1 og 4.

Problemet er så at der er noget gas (punkt 7) der skal komprimeres op til punkt 2 for at kunne indgå i kredsløbet igen. En mulighed er at komprimere denne gas i en separat kompressor, men det er ikke en særlig praktisk løsning, specielt ikke for små anlæg. Idet gassen i punkt 7 har et højere tryk end gassen i punkt 1, hvorfra kompressoren suger, kan man med fordel efterfylde kompressoren med højtryks gassen.

Nedenstående tegning viser en stempel kompressor. Når stemplet er i toppunktet har udstødnings ventilen lige lukket og den gas der er tilbage har udstødnings tryk og temperatur. Når stemplet bevæger sig væk fra toppunktet vil trykket falde indtil det kommer under indsugnings trykket. Når det sker vil indsugnings ventilen åbne og lade kompressoren suge lavtryks gas ind. Når kompressoren når bundpunktet og begynder at bevæge stemplet opad igen vil indsugnings ventilen lukke og trykket stiger. Når trykket er over udstødnings trykket åbner udstødnings ventilen og gassen trykkes ud. Når stemplet når toppunktet gentages processen.

Det er vigtigt at indse at indsugnings ventilen ikke åbner lige så snart stemplet begynder at bevæge sig væk fra toppunktet. Først når gassen, der fra start har udstødnings tryk, har udviddet sig så meget at trykket er under indsugnings trykket vil ventilen åbne. Derfor er der en del af indsugnings slaget der ikke benyttes til at suge gas ind. Den såkaldte volumetriske virkningsgrad udtrykker hvor meget gas der flyttes i forhold til hvor meget der burde være flyttes hvis hele slaget kunne udnyttes. Der er nogle flere faktorer der indvirker på den volumetriske virkningsgrad, men den vigtigste faktor er udviddelsen af tilbageværende trykgas i toppunktet.

I en Vorhees kompressor er der endnu en port. Denne er placeret i cylindervæggen således at den kun bliver åbnet når stemplet har bevæget sig tilstrækkelig langt ned. Når Vorhees porten bliver åbnet vil det høje tryk i punkt 7 betyde at der fyldes gas ind i cylinderen og dermed opnås det at man kan komprimere gassen fra punkt 7.

Imidlertid er det ikke lige meget hvor man placerer Vorhees porten. Lige så snart Vorhees porten åbner vil trykket stige og dermed vil indsugnings porten lukke. Derfor vil endnu mindre af indsugnings slaget blive brugt til at suge gas ind fra punkt 1. Mindre gas betyder mindre kapacitet i fordamperen. Samtidig skal Vorhees porten være åben længe nok til at kunne flyde den mængde gas der er dannet i punkt 7 ind i kompressoren.

Derfor er det en balance mellem at øge kompressoren (systemets) kapacitet ved at øge enthalpi differencen mellem punkterne 1 og 4 samt af mindske kapaciteten pga en dårligere volumetrisk virkningsgrad.

En model der kan beskrive sammenhængen imellem placering og størrelse af Vorhees porten og kompressorens kapacitet er derfor udviklet. Det skal bemærkes at en komplet kompressor model er et projekt der groft sagt er en professorat værdigt – det er utrolig kompliceret at få alle aspekter med. Modellen skal derfor bruges til at få et første fingerpeg på hvor porten skal placeres og skal derfor bruges til at få et udgangspunkt for tests.

B.1.2 Modellen

Modellen er udviklet i programmet EES – Engineering Equation Solver. Fokus har været på ekspansion, indsugning og Vorhees port.

Det skal bemærkes at modellen endnu ikke har fået sat faktiske værdier for slaglængder og portstørrelser etc ind. Det vil sige at modellen er udviklet men den er endnu ikke matchet op mod faktiske størrelser i den kompressor som ønskes benyttet.

Modellen evaluerer tilstanden i et omdrejning af krumtappen. For tiden bruges 2000 steps. Tryk, temperatur evalueres og der undersøges hvilke porte der er åbne. Hvis en port er åben beregnes flowet igennem porten og massen af gas i cylinderen ændres og denne ændring påvirker så igen tryk og temperatur.

Nedefor ses et plot af trykket i cylinderen som funktion af krumtap vinklen. Sugetryk er 12 bara og afgangstryk er 90 bara. Vorhees porten er ikke aktiv.

Det ses at trykket falder fra afgangstryk til (omkring) sugetryk fra 0° til omkring 25°. Derefter åbner indsugnings ventilen og trykket holder sig nogenlunde konstant. Den sænkning der er skyldes det trykfald over ventilen der er nødvendigt for at flytte gas igennem ventilen. Bemærk at på grund af dette trykfald er trykket i cylinderen under sugetryk selv på den anden side a 180° hvorfor sugeporten lukker ved ca 200°.

Til sammen ligning ses her trykket med Vorhees porten aktiv.

Det ses tydeligt at Vorhees porten bliver aktiv ved en krumtap vinkel på ca 155°C hvorved trykket stiger betragteligt. Desuden ses at idet trykket nu stiger tidligere lukker sugeporten ved ca 170°.

Ses der på masseflows igennem de to porte er forskellen også tydelig at se. Uden Vorhees port aktiv ser masseflowet således ud:

Men med en aktiv Vorhees port ser flows således ud.

Det er tydeligt at boblen for indsugningsporten bliver mindre og idet den indsugede mængde er arealet af boblen bliver den volumetriske virkningsgrad mindre. Til gengæld bliver der så suget noget igennem Vorhees porten og dette vil øge enthalpi differensen.

Bilag 2 Testrapport for standard Caravell iscremefryser

Version 1.0 Marts 2009 • © Miljøstyrelsen.