Miljøprojekt nr. 1288, 2009

Teknisk udvikling af chiller med CO2 som kølemiddel

Indholdsfortegnelse

4 Dimensionering og detailberegning

- 4.1 CO2’s egenskaber og transkritisk drift med CO2

- 4.2 Dimensionering af CO2-baserede køleanlæg

- 4.3 Anlæggets trykniveauer

- 4.4 Valg af samlemetode og materialer

- 4.5 Kompressorer

- 4.6 Oliehåndtering

- 4.7 Fordamper

- 4.8 Kondensator/ gaskøler

- 4.9 Intern varmeveksler (sugegasveksler)

- 4.10 Andre komponenter

- 4.11 Energioptimalt design

- 4.12 Styring af anlægget

- 6.1 Målepunkter

- 6.2 Funktionstest

- 6.3 Måling af kompressorvirkningsgrader

- 6.4 Adiabatisk køling af kondensator sikrer kondenserende drift og høj COP

- 6.5 Shocktest

- 6.6 Performance test / langtidstest

- 6.7 Frikøling

- 7.1 Anlægstype

- 7.2 Specifikationer for compFORT ALK 4-107

- 7.3 Anlægsopstilling

- 7.4 Måledata for chiller

- 7.5 Måledata for termosifon

9 Bilag 1: Måleprogram for chiller-test

Forord

Nærværende rapport afslutter et længerevarende udviklingsarbejde frem mod den endelige kommercialisering af chillere, der anvender CO2 som kølemiddel. Det er målet at disse chillere skal erstatte en del af de chillere der sælges på markedet i dag, der anvender HFC-kølemidler.

Projektet er en fortsættelse af et design- og markedsstudie (j.nr. M1230-0038) af egnede chillerløsninger baseret på CO2 som kølemiddel.

Rapporten indeholder hovedkonklusionerne for udviklingsarbejdet samt resultaterne for både laboratorietest og fieldtest af den udviklede chiller.

Projektet er gennemført af Advansor A/S med Teknologisk Institut og Superkøl A/S som projektdeltagere.

Kim Christensen

Århus V

xx. juni 2008

1 Sammendrag og konklusion

1.1 Baggrund og formål

Med baggrund i den danske lovgivning på kølemiddelområdet, der er trådt i kraft 1. januar 2007, kalder det danske kølemarked nu på nye og bedre løsninger med naturlige kølemidler, som erstatning for de kraftige drivhusgasser. Allerede fra 2007 og 4-5 år frem vil der sandsynligvis opstå et vakuum på det danske kølemarked med færre udbydere af produkter, der på en omkostnings- og energieffektiv måde kan leve på til de gældende regler. Hovedparten af opstillede chillere i Danmark er produceret i udlandet, og de danske installatører og slutbrugere har derfor behov for danske alternativer. Dette vil øge behovet for nye aktører på markedet i Danmark, der med nye ideer og innovative løsninger kan frembringe konkurrencedygtige produkter, der opfylder såvel brugerkrav og lovgivningens retningslinier.

Advansor A/S har tidligere afsluttet et design- og markedsstudie (j.nr. M1230-0038) af egnede chillerløsninger baseret på CO2 som kølemiddel. I projektet blev det bl.a. klarlagt, at der i kapacitetsområdet fra 50-400 kW mangler alternativer til HFC-chillere. Der findes ikke kommercielt tilgængelige luftkølede aggregater, som anvender naturlige kølemidler i gruppe 2 (ugiftig, ikke brændbar). Enkelte udenlandske, vandkølede chillere med CO2 findes som prototyper i den nedre ende af skalaen, men da såvel energiforbrug og pris er højere for disse anlæg sammenlignet med HFC, er et kommercielt gennembrud svært forventeligt for disse anlæg. Ved beregninger i ovennævnte projekt er påvist, at et nyt koncept for varmeafkastet på CO2-anlæg (adiabatisk køling) kan give anledning til COP-værdier, som under alle forekommende danske driftsforhold er bedre end for HFC. Generelt kan det forventes, at det årlige energiforbrug er 15-20% lavere end med HFC, og løsningen har samtidig 25-40% lavere fremstillingsomkostninger end de vandkølede CO2-chillere, der allerede er på vej ind på markedet.

Nærbærende projekt ”vådkølet CO2-chiller - design, test og feltvalidering” (j.nr. M1110-0028) omhandler udvikling af en chiller, der anvender CO2 som kølemiddel. Chilleren anvender en våd-kølet kondensator. Gennem projektet er det beskrevne vådkølingskoncept udviklet og afprøvet.

Det er projektets formål at udvikle chiller der anvender CO2 som kølemiddel i kapacitetsområdet fra 80-400 kW. Anlæggene skal have markedets laveste energiforbrug og være økonomisk rentable.

1.2 Udviklingsarbejdet

Det har været projektets formål at udvikle konkurrencedygtige chillere med den lavest mulige miljøbelastning.

Projektet har været opdelt i følgende faser:

- Dimensionering og detailberegning

- Fremstilling og godkendelser

- Laboratorietest

- Opstilling og måling på vådkølet chiller til luftkonditionering

- Formidling af projektets resultater

- Konklusion og rapport

Det indledende dimensioneringsarbejde har været gennemført ved anvendelse af modelberegninger, således at hver eneste komponent i systemer er beregnet og ved at det samlede system er optimeret. Herefter er alle dele af anlægget underkastet en vurdering i forhold til maskindirektivet og trykudstyrsdirektivet for at sikre den endelige godkendelse af anlægget. En prototype er produceret og dette anlæg er gennemtestet i laboratoriet før der har været gennemført en fieldtest på anlægget. Resultaterne af den tekniske undersøgelse er sammenlignet med HFC chillere på pris og ydelse ved bench-marking af forskellige produkter på det danske marked.

CO2 har sammenlignet med de øvrige naturlige kølemidler, som kan anvendes i forbindelse med vandkøleanlæg (chillere) flere fordele. CO2 er ugiftig og ubrændbar. Dette betyder, at der ikke behøves specielle anordninger mht. alarmer, nødventilation, brandsikring osv. Samtidig havner kølemidler i gruppe 2¹ (de ufarlige kølemidler), hvilket er en gevinst mht. design, konstruktion, service og vedligehold.

Udfordringerne for de CO2 baserede chillere ligger på områderne omkring anlæggenes højere arbejdstryk samt optimering af energiforbruget.

1.3 Hovedkonklusioner

Det er gennem projektet påvist at det er muligt at udvikle, producere og sælge chillere baseret på CO2 som kølemiddel. Anlæggene har en væsentlig mindre miljøbelastning end de HFC-chillere, der findes på markedet i dag.

Den skærpede lovgivning vedrørende anvendelse af HFC kølemidler giver ikke anledning til reduceret mængde HFC i chillere, men anledning til ændret praksis, idet kølemidlet vil blive opdelt på et større antal kreds med mindre end 10 kg. Der er således ikke nødvendigvis et tvingende miljølovgivningsmæssigt motivationsgrundlag for ny anvendelse af CO2chillere.

En analyse af driftstimeomkostninger viser imidlertid, at der kan etableres et markedsdrevet købsmotiv for luftkølede CO2chillere med præference foran HFC chillere. Det er dog et springende punkt, at sådanne løsninger uden yderligere lovmæssigt understøttende foranstaltninger alene vil være bæredygtige, hvis der kan udarbejdes anlægsdesign som kan fremstilles og markedsføres til priser, som er sammenlignelige med HFC anlæg.

Varmevekslere og kompressorer (inkl. sikkerhedsautomatik) er de væsentligste omkostningsbærere i CO2chillere. Det er ikke så meget det højere tryk, som det er de lave producerede styktal, som giver anledning til højere anlægspriser. Det er således et forhold, der kan udbedres, hvis markedet stimuleres til øget efterspørgelse.

Fremstillingsprisen på en CO2chiller afhænger i høj grad af den valgte udformning. Det vurderes, at optimerede CO2chillere kan udgøre et konkurrencemæssigt seriøst alternativ under alle danske forhold.

Miljømæssigt er chillerområdet vigtig fordi flere og flere køleapplikationer vælger indirekte standard-units som teknologi. Der bliver således opstillet flere og flere chillere, da dette er en god, sikker og billig teknologi med minimal påvirkning for kunden.

Beregnes kølemiddelbesparelsen ved fuld markedsindtrængning under antagelserne i fodnoten² fås en besparelse på 1,7 tons CO2 pr. anlæg pr. år for de små anlæg, hvilket svarer til 31.200 tons pr. år totalt. For de store anlæg fås en besparelse på 9 tons CO2 per anlæg per år og 11.300 tons per år.

1.4 Projektresultater

Projektets fokus har primært ligget omkring den tekniske udvikling af prototype chilleren, men der har også været lejlighed til at undersøge marked og kommercielle forhold omkring produktet. Projektets resultater er opdelt på tekniske, kommercielle og miljømæssige resultater:

Tekniske resultater:

Ved beregninger i ovennævnte projekt er påvist, at et nyt koncept for varmeafkastet på CO2-anlæg kan give anledning til COP-værdier, som under alle forekommende danske driftsforhold er bedre end for HFC. Generelt kan det forventes, at det årlige energiforbrug er 15-20% lavere end med HFC, og løsningen har samtidig 25-40% lavere fremstillingsomkostninger end de vandkølede CO2-chillere, der allerede er på vej ind på markedet.

- Man ønsker billigst muligt køling indenfor lovgivningens rammer

- Mange vil øge antallet af flerkredsopbyggede chillere med HFC

- I den lave ende af kapacitetsområdet (50-100 kW) anvendes sjældent rådgiver

- Proces og serverkøling har højere andel af rådgiverydelser involveret

Kommercielle resultater:

Advansor A/S kan nu markedsføre chillere i kapacitetsområdet fra 80 kW til 400 kW på det danske marked. I bestræbelserne på at gøre teknologien tilgængelig på det danske marked er det af stor vigtighed, at der findes et referenceanlæg, hvor konceptet bliver valideret.

[1] Bekendtgørelse nr. 100

[2] Kølemiddel: R134a, Lækage: 10%, Tab af kølemiddel ved skrotning: 50%, Levetid: 15 år

2 English summary

2.1 Objective

New legislation and the need for more environmentally friendly solution in the area of refrigeration increase the need of development of new refrigeration systems. The range of natural refrigerants are relative narrow and the since ammonia and hydro carbons have huge disadvantages with respect to toxicity and flammability.

It is the aim of this project to develop sustainable and commercial competetable solutions with CO2 as working fluid. CO2 is neither toxic nor flammable and with the correct design refrigeration system can archive the best COP-value in the market.

Advansor A/S have earlier finalised a design study (j.nr. M1230-0038) and this project will built further on these interesting results.

The project is divided into the following parts:

- Dimensioning of chiller range

- Manufacturing and approvals

- Laboratory testing

- Commissioning of chiller and field-testing

- Communication of results

- Conclusion and report

2.2 Conclusion

The project has shown very promising results for CO2-chillers in the Scandinavian market. A range of chillers are developed, tested in the laboratory and in the field. Annual COP values are higher than 5 and the function of all parts eg. compressors, valves, oil management, adiabatic humidification and free cooling with thermosifon have proven their functionality. The thermosifon is a very promising option with capacities around 50% of the design value and a COP around 18.

Advansor A/S now produces and sells chillers in the range from 80-400 kW. Available options are free cooling, adiabatic humidification of inlet air to condenser, in/ out-door installation, low noise versions.

3 Indledning

Det har været projektets formål at udvikle konkurrencedygtige chillere med den lavest mulige miljøbelastning.

Projektet har været opdelt i følgende faser:

- Dimensionering og detailberegning

- Fremstilling og godkendelser

- Laboratorietest

- Opstilling og måling på vådkølet chiller til luftkonditionering

- Formidling af projektets resultater

- Konklusion og rapport

Det indledende dimensioneringsarbejde har været gennemført ved anvendelse af modelberegninger, således at hver eneste komponent i systemer er beregnet og ved at det samlede system er optimeret. Herefter er alle dele af anlægget underkastet en vurdering i forhold til maskindirektivet og trykudstyrsdirektivet for at sikre den endelige godkendelse af anlægget. En prototype er produceret og dette anlæg er gennemtestet i laboratoriet før der har været gennemført en fieldtest på anlægget. Resultaterne af den tekniske undersøgelse er sammenlignet med HFC chillere på pris og ydelse ved bench-marking af forskellige produkter på det danske marked.

De efterfølgende afsnit behandler projektets arbejde og resultater i en rækkefølge der modsvarer projektets faser.

4 Dimensionering og detailberegning

- 4.1 CO2’s egenskaber og transkritisk drift med CO2

- 4.2 Dimensionering af CO2-baserede køleanlæg

- 4.3 Anlæggets trykniveauer

- 4.4 Valg af samlemetode og materialer

- 4.5 Kompressorer

- 4.6 Oliehåndtering

- 4.7 Fordamper

- 4.8 Kondensator/ gaskøler

- 4.9 Intern varmeveksler (sugegasveksler)

- 4.10 Andre komponenter

- 4.11 Energioptimalt design

- 4.12 Styring af anlægget

4.1 CO2’s egenskaber og transkritisk drift med CO2

CO2 er et sikkerhedskølemiddel i gruppe II (L1) med et drivhus-effekt-potentiale på 1. CO2 er således både et sikkert kølemiddel at arbejde med, men også det miljømæssige mest forsvarlige kølemiddel. Der er ingen begrænsninger på opstillingssted og anvendelse, hvorfor CO2 baserede køleanlæg er meget fleksible i deres anvendelse.

CO2 arbejder typisk i området mellem trippelpunktet -55°C (5.6 bar) og det kritiske punkt +31°C (73 Bar). Ved temperaturer under det kritiske punkt (31°C) kan anlægget køre kondenserende ved højere temperaturer kører anlægget transkritisk.

CO2 er tungere end luft og i det hele taget en ”tung” gas. Dette giver fordele i selv anlægget i form af mindre rør på gas-siden og lavere tryktab. Endvidere giver CO2 både under fordampning og kondensering bedre varmeoverføring.

Udfordringerne med CO2 som kølemiddel ligger i væsentligt højere arbejdstryk (op til 100 bar) samt håndtering af høje tryk i anlægget når det er ude af drift (stilstandstryk). Anvendelse af sikkerhedsventiler op korrekte positioner i anlægget samt korrekt designede komponenter er essentiel for sikkerheden.

Endeligt ligger de primære udfordringer i udskilning af olie/ væske-dråber fra CO2-gassen samt sikring af sikring af anlæggets COP ved høje temperaturer.

4.2 Dimensionering af CO2-baserede køleanlæg

Mange overvejelser har været lagt i design af anlægget. Anvendelse af mellemtryksreceiver, fordamperdesign, flertrinskompression, intern veksler, diverse styringsmetoder og meget andet har været vurderet. I forbindelse med denne vurdering er der gennemført en patentundersøgelse, hvor ca. 60 patenter er gennemgået og vurderet og aktive handlinger på området har sikret fremtiden for den valgte tekniske løsning.

Imidlertid er der valgt en løsning med et ét-trins-anlæg, oversvømmet fordamper, og lavtryksreceiver valgt som den mest pålidelige og mest energiøkonomiske løsning.

Kompressor-delen indeholder 3-8 kompressorer og er opbygget på fælles ramme med olie-udskiller, olieretur, oliekøling samt diverse sikkerhed for kompressorerne. Kondensatoren er luftkølet med adiabatisk befugtning og efter kondensatoren sidder ekspansionsventilen, der sikrer det korrekte tryk i kondensatoren/ gaskøleren. Kølemidlet sprøjtes ind i fordamperen, hvor væsken fordamper udvendigt på rør-bundet. Gennem væske udskilning sikres at kun gas suges tilbage til kompressoren.

Princippet for anlægget er vist nedenfor:

Figur 1: Det valgte anlægsprincip for prototype chilleren

Tilbageføring af olie sker gennem en sugegasventuri. Da anlæggets olieudskiller er meget effektiv er der kun tale om en lille mængden væske/ olie-blanding der føres tilbage i sugeledningen, hvorfor CO2-væsken fordamper i i sugeledning og i sugemanifolden, hvor olie-køleren ligger placeret.

De tekniske specifikationer for testanlægget er angivet nedenfor.

| Specifikation | Beskrivelse |

| Kølemiddel | CO2 |

| Anlægskoncept | 1-trins booster anlæg med mellemtryksreceiver (90 bar), elektronisk oliestyring, adiabatisk køling af gaskøler |

| Kompressorer | Dorin, model TCS351-D Antal kompressorer: 4 Kapacitet: 125 kW ved Tude=32°C og Te=4°C COP i designpunktet: 3.3 |

| Geometriske forhold (højde x længde x dybde) |

Op til 4000 mm x 1800 mm x 780 mm |

| Vægt | 1800 kg (total) |

| Støjniveau (kompressoranlæg) Støjniveau (kondensator) |

70 dba i 10 m (uinddækket) 37 dba i 10 m |

| Kondensator | ECO 4 blæsere |

| Opbygning af anlægget | Anlægget er udført i stål. Rør og beholdere er malede og alle relevante dele er isoleret. |

| Rør-tilslutninger | Rør til CO2 til kondensator: Stål, P235GH |

| Sikkerhedsventiler | 4 stk. sikkerhedsventiler, samlet i ét afblæsningsrør, der føres til omgivelserne |

| Strømforbrug for anlægget | 400 V, 50 Hz, max. 100 A, 60 A (under drift) |

| Styring | Beckhoff PLC med eget udviklet software |

4.3 Anlæggets trykniveauer

Anlægget er designet til 100 bar på tryksiden og 90 bar på sugesiden. Dette betyder at anlægget kan holde fyldningen under stilstand og at der ikke behøves at lave specielle foranstaltninger i denne forbindelse. Sikkerhedsventiler er placeret på kompressorens suge- og trykside samt på fordamperen. Dette at alle komponenter under alle forhold er sikrede.

4.4 Valg af samlemetode og materialer

Hele anlægget er udført stål og anlægget er svejst sammen. Ved alle gevind anvendes tætningslim og alle anvendte pakninger er kompatible med CO2. Tilslutningen af kompressorer sker ved anvendelse af diffusionstætte metalslanger og endvidere er kompressorerne semihermetiske i opbygning. Med disse valg sikres et hermetisk anlæg med meget lille risiko for lækager.

4.5 Kompressorer

Der er valgt semihermetiske kompressor fra Dorin. Dorin har mere end 10 års erfaring med stempel kompressorer til CO2 og har mere end 2000 kompressorer kørende med transkritisk CO2. Kompressorerne har et bredt arbejdsområde og bredt arbejdsområde og anvendes både i chillere, supermarkeder og varmepumper. Kompressorerne anvender PAG Breox 65 (opløselig med CO2). Kompressorerne har oliepumpe og er tryksmurte.

Der er målt niveauer for lydtryk for 4 uinddækkede kompressorer under drift. Målingerne viser 70-75 dba i 5 m. Vibrationerne er ekstrem små (ikke eksisterende)

Kompressorerne har vist meget pålidelig drift og der er ikke registreret nogen problemer med driften.

Der er målt virkningsgrader på kompressorerne og de ligger mellem 0,60-0,65, hvor trykforholdet ligger mellem 1,5-3.

På billedet ses kompressor tilsluttet med metal-slanger, slanger til oliekøl på fronten, olienieau-switch i krumtaphuset og sikkerhedsventil i topstykket.

4.6 Oliehåndtering

Oliehåndtering på CO2 anlæg har historisk givet de største problemer. Normalt anvendes opløselig olie (PAG), der sikrer at olien returnerer fra sugesiden af anlægget tilbage til kompressorerne.

Først og fremmest er det vigtigt at anvende en olieudskiller, der er i stand til at udskille olien fra CO2-gassen fra kompressorerne. Desto mindre olie der findes på anlægssiden desto mindre vil problemerne omkring oliehåndteringen blive. Olieudskillere, der fungerer på baggrund af densitetsforskelle mellem oliedråber og gas er generelt meget ineffektive med CO2 fordi densitetsforskellene er for små. Derfor anvendes i dette tilfælde filter-baserede udskillere. På billedet ses et kompressor-modul med 4 kompressorer. Bagved kompressorerne ses 2 røde beholdere. Den venstre fungerer som olieudskiller, mens den højre fungerer som oliereservoir. Når der er olie-niveau i bunden af olieudskillerne ledes olien over i reservoir og herfra tilbage til kompressorerne. Det hele styres at lille min-PLC, der også giver alarm hvis der ikke er olie i kompressorernes krumtap-huse.

Udvikling af nyt system til oliehåndtering

Der har været testet oliesystem ved TI i Århus. Her er diverse filtre, ventiler og styringer testet.

Udskilleren udskiller olie ned til ca. 150-250 ppm.

Olieretur fra oversvømmet fordamper

Sugegas-venturi sikrer olieretur fra fordamper. Der er opstillet beregningsmodel for design af venturi som er kalibreret mod målinger. Endvidere har diverse ventiler været testet. Systemet fungere helt perfekt og er selvregulerende i forhold til variabel volumenstrøm.

Ekstern oliekøling af kompressorolie

Da CO2 er opløselig i olien vil oliens viskositet afhænge meget at oliens temperatur og dermed opløselighed. For at sikre optimale smøreegenskaber holdes olien mellem 40-65°C i kompressorens krumtap-hus. Dette sikres ved at anvendes varme i krumtaphuset samt ekstern oliekøl. Oliekøleren sidder placeret i sugemanifolden, hvorfor den også fungerer som ”overheder” for sugegassen, hvilket sikrer fordampning er væskedråber, hvis sådanne skulle returnere til kompressoren.

4.7 Fordamper

Der anvendes en oversvømmet ”shell and tube” fordamper med væskeseparator på toppen. Ved denne konstruktion sikres lavest mulige temperaturdifferencer og dermed den bedste energieffektivitet for anlægget. De meget høje varmeovergangstal ved pool boiling (høje reducerede tryk) udnyttes og overhedningsstyringen som anvendes ved tør fordampning undgås. Samtidig fungerer fordampervolumenet som receiver. Væskeseparatoren sikrer god væskeudskilning og eliminerer dermed risikoen for væskeslag til kompressoren.

Der er under forsøgene registreret en meget stabil (rolig) drift og væsentlig dæmpning mellem vandtemperaturer og sugetryk. Dette er en kolossal fordel for kompressor-styringen, hvor ind- og ud-koblinger kan reduceres. Endvidere er det muligt at styre tættere på vantemperaturer på 0°C uden risiko for frysning.

Figur 4: Layout af fordampersektion med forsøg med intern veksler samt sugegasventuri. Øverste på billedet til ventre ses HT-ventilen. På billedet til højre ses skueglas i fordamperen

Designet for fordamperen er lagt ud til 12/7°C med 4°C fordampning. Målingerne viser overensstemmelse med de teoretiske beregner og bekræfter dermed også de meget høje varmeovergangstal med kogende CO2. Vandsiden er meget vigtigt og her vil der blive optimeret yderligere.

4.8 Kondensator/ gaskøler

Der er igennem projektet udviklet en model til design af gaskøler/ kondensator. Designet er ekstremt vigtigt for at sikre anlæggets kapacitet og virkningsgrad på de varmeste dage.

Kondensatoren er luftkølet og det er vigtigt at lave et lay-out ud som modstrøm. Dette gøres fordi man om sommeren under transkritisk drift gerne vil afkøle gassen så langt ned mod luftens tilgangstemperatur som muligt og om vinteren gerne vil opnå god og stabil underkøling af den udgående væske. Det er vigtig at matche kapacitetsstrømmene på rimelig vis på hhv. kølemiddel- og luftsiden. Normalt vil man køre med et væsentligt ”luftoverskud” således at opvarmningen af luft ligger omkring 10K. Imidlertid kan man med CO2 acceptere opvarmning af på 15K uden det går ud over kondensatoren kapacitet/ kondenseringstemperatur. Herved opnås mindre luftmængder og lavere støjniveau (og mindre foot-print).

For kondensatoren er der også gevinst ved de høje overgangstal på kondenseringssiden, men da luftsiden primært er begrænsende ses dette ikke af slå væsentligt igennem. Man har talt meget og gennemskårne finner på luftsiden (for at forhindre varmetransport mellem den varme gas ind og den kolde afgang), men det vurderes ikke at være nødvendigt. Dog kan det overvejes at placere til- og afgang i modsatte ende af kondensatoren.

Det er relativt simpelt at nå temperaturdifferencer mellem udgående kølemiddel og indgående luft på 2-3 K.

For styringen af trykket i gaskøleren under transkritisk drift har man hidtil blot antaget at temperaturen ud af gaskøleren kan anvendes til beregning af det optimale tryk på højtrykssiden. Imidlertid viser undersøgelserne at denne fremgangsmåde er mangelfund, da man her ser bort fra gaskølerens karakteristik. Det har således været nødvendigt at udvikle nye algoritmer for at optimere driften.

Figur 5: Figuren viser 2 forskellige gennemregninger af en gaskøler

Figuren viser beregner for samme gaskøler. De stiplede linier viser forløb ved 78 bar, men fuldoptrukne viser et forløb ved 90 bar. Luftens tilgangstemperatur er 28°C (2K udgående). Som det ses fås en bedre afkøling af gassen når trykket hæves til 90 bar, hvilket også giver en forbedring af COP på ca. 15%.

Med adiabatisk køling og vil den højeste lufttemperatur være 28°C. Med det rette design af gaskøleren vil vi således aldrig komme over 30°C ud af gaskøleren.

4.9 Intern varmeveksler (sugegasveksler)

På testanlægget har der været anvendt sugegasveksler. Imidlertid har veksleren hverken energimæssigt eller kapacitetsmæssigt noget positiv effekt. Den anvendes kun for at sikrer en overhedning af gassen på sugesiden af kompressorerne (sikring mod væske). Der er i den endelige løsning valgt at integrere vekslerne i fordamperens væskeudskiller og med sugemanifoldens integrerede oliekøler vil der være fin balance på sugesiden. Dette er en elegant og billig løsning.

4.10 Andre komponenter

Billedet viser opbygningen er testanlægget. Anlægget er opbygget på en solid bundramme og med god plads til komponenterne således at diverse forsøg har, kunne gennemføres.

Figur 6: Et overblik over prototype chilleren, der er opbygget i projektet

Forrest står et kompressor-modul med 4 kompressorer og bagest er fordamperdelen placeret. Bagest til ventre ses vandsiden med 3-vejsventil og pumpe.

Anlægget indeholder tørrefiltre og skueglas.

4.11 Energioptimalt design

Samtlige komponenter spiller ind på anlæggets endelige effektivitet. Endvidere er samspillet mellem komponenter og styringen af anlægget væsentlig.

Valg af optimale kompressorer har direkte indvirkning på effektiviteten. Dette betyder at der selvfølge skal kigges på funktion, pålidelighed og serviceventilhed, men i allerhøjeste grad også på virkningsgrader. Der er målt isentropvirkningsgrader på kompressorerne. De første kompressorer, der blev testet lå relativt lavt. Imidlertid er der gennemført ændringer til ventiler således at kompressorerne nu ligger i området 0,60-0,65, hvilket er i den gode ende for denne størrelse af stempel kompressorer.

Anvendelsen af oversvømmede fordampere har direkte betydning for anlæggets effektivitet. Sugetrykket for kompressorerne kan holdes 5-7 K højere end for fordampere med tør-fordampning. Endvidere udnyttes de høje varmeovergangstal ved pool-boiling.

Optimalt design af gaskøler/ kondensator samt anvendelse af adiabatisk befugtning en gevinst på 6-8K, hvoraf de 4 K kommer fra adiabatisk befugtning. Totalt giver dette bidrag 15-20% på anlægget samlede COP.

Endeligt giver optimal styring af anlægget et væsentligt bidrag til den samlede COP. Det gælder optimal HT-styring, optimal blæser- og befugterstyring (herunder styring af kondenseringstryk) samt sugetryksstyring i forhold til indkobling af kompressorer i relation til det aktuelle behov. Styringen af anlægget er nærmere beskrevet nedenfor.

4.12 Styring af anlægget

Egenudviklede styringsalgoritmer er testet med stor succes i projektet. Der er anvendt en industriel PLC fra Beckhoff, hvor der softwaren er programmeret i struktureret tekst. Styringen er opdelt i objekter med følgende elementer:

Kompressor-pack

Kompressorernes indkobling styres efter sugetrykket med en simple PI-regulator med indlagte ”dødtider”. Der anvendes variabelt set-punkt efter fremløbstemperaturen på vandsiden og der er indlagt køretidsudligning for kompressorerne. Endvidere er sikkerhed i forhold til pressostater, trykgastemperatur, motorbeskyttelse, olietryk og olieniveau.

Oliehåndtering

Oliehåndteringen sikrer olieudskilning, oplagring af olien i reservoir samt levering af olie tilbage til kompressorer. Oliestyringen er opbygget således at der ledes olie fra udskilleren til reservoiret når der er niveau i udskilleren. Hver kompressor har switch for måling af olieniveau i krumtap-huset. Når der mangler olie ledes olie fra reservoiret til krumtap-huset. Endvidere er der indbygget sikkerhed ind for højt og lavt niveau således at kompressoren kan stoppes hvis olieniveauet ikke er korrekt.

Kondensator/ gaskøler

Blæserstyring for kondensatoren er udformet meget simpel. Kondensatoren køre r med relativt små luftmængder og det er besluttet at køre ned til 15°C kondensering. Herunder udkobles blæsere i trin hvor alle blæsere er stoppet ved 10°C (P-reg).

Befugter-styringen indkobles ved udetemperaturer over 22°C. Vandet styres gennem en puls-funktion og en magnetventil. Pulstid og periodetid er fundet gennem eksperimentelle forsøg.

HT-styring

Højtryksstyringen sikres gennem anvendelse af en ventil placeret mellem afgangen af kondensatoren og fordamperen. Ventilen styre efter en underkøling af væsken ud af kondensatoren ved sub-kritisk drift og efter et optimalt tryk ved transkritisk drift. Algoritmen for dette er udviklet og afprøvet gennem projektet.

Figuren nedenfor viser hvorledes kapaciteten falder ved stigende temperatur (t_gk_ud er kølemiddeltemp ud af gaskøler).

Figur 7: Styring af trykket i kondensatoren/ gaskøleren ud fra afgangstemperaturen på kølemiddelsiden

Som det ses kan kapacitets-tabet mindskes ved at hæve trykken. På den midterste kurve hæves trykket kontinuert fra 74 bar til 86 bar. Her opnås en behersket reduktion af ”tabet”. Denne kurve viser den COP optimale måde at gøre det på (dette er Advansor’s model)

Den øverste kurve viser at det næsten er muligt at holde konstant kapacitet hvis trykket hæves op til 98 bar – det koster dog på COP.

Øvrige

Kommunikation til bruger samt overvågning er implementeret på PLC-platformen. Endvidere er der udformet et servicemode, hvor en montør har mulighed for at få adgang til de vigtigste parametre i styringen. El-tavlen er opbygget således at der er muligheder for udvidelse således at vandsidens pumper, ventiler osv. kan styres. Dette alt efter de aktuelle behov.

5 Produktion af prototype

5.1 Produktionsgrundlag og produktion

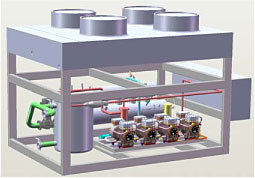

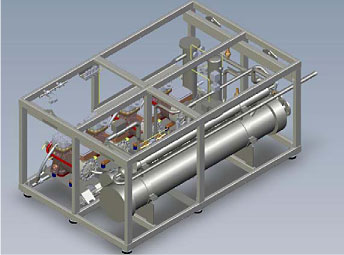

Ud fra et grundlæggende PI-diagram for anlægget er det egentlige design fastlagt. De enkelte komponenter er dimensioneret og endelig er anlægget tegnet op ved anvendelse af 3D-tegningsværkstøj.

Figur 8: Billedet viser designet af prototype chilleren

Figur 9: Prototypen er færdig og flyttes med truck

Fordelen ved anvendelse af 3D-værktøjer er at alle konstruktionsmæssige forhold kan vurderes og optimeres på tegnebrættet inden den endelige produktion. Således optimeres anlægget produktionsmæssigt, men også forhold som indretning i forhold til servicevenlighed, tilgængelighed af komponenter samt vægt og pladsforhold kan optimeres.

Ud fra 3D-layout dannes arbejdstegninger og styklister, således at hele produktionsforløbet køre helt problemfrit.

5.2 Konstruktionsgodkendelse

Der er gennemprojektet udarbejdet kontruktionsplaner og rør- og fittings-valg, således at anlæg gennem kan konstrueres i forhold til trykudstyrsdirektivet. Endvidere er hele konstruktionsgrundlaget i forhold til maskin- og trykudstyrsdirektivet udarbejdet.

Hvert anlæg kan nu godkendes i forhold til PED kategori IV modul G. Hver afsluttende trykprøvning overværes af Advansor’s bemyndiget organ og den endelig fremstillingsgodkendelse kan nu gives. Anlægget CE-mærkes i overensstemmelse med gældende regler.

Der ligger et meget stort stykke arbejde gemt på dette område. Arbejdet skal dog kun gennemføres én gang og nu kan Advansor uden store problemer producere anlæg med CO2.

6 Målinger i laboratoriet

- 6.1 Målepunkter

- 6.2 Funktionstest

- 6.3 Måling af kompressorvirkningsgrader

- 6.4 Adiabatisk køling af kondensator sikrer kondenserende drift og høj COP

- 6.5 Shocktest

- 6.6 Performance test / langtidstest

- 6.7 Frikøling

Testanlægget opstilles på Teknologisk Institut i Århus. En test-plan for laboratorietesten er udarbejdet. Anlægget er opstillet og tilsluttet vandkredsen og kondensatoren. Måleudstyr er monteret. Anlægget har i perioden maj-oktober 2007 undergået følgende test:

- Funktionstest i relation til oliehåndtering, ventiloperation osv. Test af reguleringsventiler samt optimering af ventil-dyser

- Test af PLC-baseret styring samt test af diverse algoritmer for kompressorstyring og ventilstyring

- Reduktions af støj og vibrationer

- Test af kompressorer herunder kapacitet og virkningsgrad

- Test af fordamper – termisk virkningsgrad (redesign og ombygning)

- Test af kondensator – termisk virkningsgrad (redesign, ombygning + alternativ leverandør)

- Validering af principper for adiabatisk befugtning af kondensator

- Validering af principper for integration af frikøling

6.1 Målepunkter

Der er placeret målepunkter på alle relevante positioner. Bilag 1 viser en oversigt over målepunkterne. Temperaturer og tryk måles på kompressoranlægget. Figuren nedenfor viser placeringen af tryktransmittere og temperatursensorer.

Figur 10: Placering af målepunkter

Endvidere målestemperaturen af olien retur fra reservoir (udvendig på rør) olietemperatur på oliepumpe ind og ud (2 følere pr kompressorer placeret udvendigt på rør). Således at oliens temperatur følges.

Kapaciteten af anlægget måles vha. flow og temperatur på vandsiden, men der måles også kølemiddel, således at der er mulighed for dobbeltbestemmelse af kapaciteten. Endvidere måles effektforbruget ved at måle ampereforbruget til chilleren. Således kan COP’en for anlægget beregnes. Støjmåling foretages af Teknologisk Institut med håndholdt støjmåler.

6.2 Funktionstest

Anlægget evakueres og der påfyldes olie. Det kontrolleres at kondensatoren er funktionsdygtig. Der påfyldes CO2 på fordamperen. Herefter startes en kompressor og højtrykspressostaten testes. Herefter testes vandkredsen samt alt måleudstyr. Nu er anlægget klar til test.

Det indledende forløb mht. funktion har været følgende:

- Test af kondensatorluft:

- Test af kondensatorblæsere samt styring on/off og med VLT

- Test af vandkredse:

- Drift af pumpe

- 3-vejs-ventil, check af at 3-vejs-ventil står helt åben mod fordamper

- Korrekt funktion af ICMT iagttages:

- Start af én kompressor (manuel)

- Test af ICMT i automatik ved at ændre kondensatorblæsere

- Kompressorstyring:

- Pumpe og 3-vejs-ventil på vandsiden gøres fri

- Vandretur holdes konstant på 8°C (TI’s system)

- Indkobling af kompressorer observeres ved sænkning er returtemperatur

- Vand fremløbstemperatur og sugetryk, holdes sætpunktet?

- Sugetryk observeres – anlægget standes, hvis trykket falder under (0°C)

- Kompressordrift:

- Kompressorsdrift stabil og vibrationsfri?

- Olieudskilning og olieretur verificeres (switche og magnetventiler)

- Oliekøling (ved 1-4 kompressorer i drift) – måling af temperaturer

- Olieretur fra fordamper

- Skueglas i fordamper og sugeledning observeres

- Temperatur af sugegas måles

- Kondensator

- Adiabatisk befugtning, er nettet vådt/overdoseres?

- Frekvensregulering af ventilatorer

Hele dette forløb er gennemført og der har ikke vist sig nogen problemer. Alle komponenter har fungeret tilfredsstillende. Der har dog været skiftet dyse i højtryksventilen for at matche den aktuelle massestrøm.

6.3 Måling af kompressorvirkningsgrader

Der er gennemført gennemgribende målinger på kompressorerne. Ud fra massestrøm, temperaturer og tryk samt effektoptag kan kompressorens virkningsgrader beregnes:

For en chiller, der kører under danske klimaforhold vil de lave omgivelsestemperaturer gøre at trykforholdet vil ligge omkring 2. Fordampertrykket vil ligge omkring 38 bar, mens kondenseringstrykket vi variere mellem 55 og 90 bar afhængigt af udeluften. Dette giver trykforhold mellem 1,5-2,4. Målingerne er således foretaget under disse konditioner.

Figur 11: Virkningsgrader for kompressorer

Den volumetriske virkningsgrad ligger meget højt for kompressoren. Dette skyldes det lave trykforhold og bevirker at anlægget nemt laver de specificerede ydelse på 125 kW. Imidlertid ligger isentrop virkningsgraden nede omkring 0,60, hvilket ikke er ringe, men heller ikke er meget godt. På baggrund af målingerne er der udviklet nye ventiler til kompressoren og gennemført andre mindre tiltag for at forbedre kompressorens virkningsgrad i dette driftsområde. Der er ikke i dette projekt gennemført nye måling, men Dorin har i deres eget laboratorium gennemført målinger der viser virkningsgrade omkring 0,65.

6.4 Adiabatisk køling af kondensator sikrer kondenserende drift og høj COP

Der er gennemført flere forsøg med adiabatisk befugtning. Gennem forsøgene har der været test 2 forskellige principper:

- Det ene koncept anvender et net der er udspændt i en 3-kant nedenfor kondensatoren (se figuren nedenfor), hvor vanddyserne er placeret indenfor nettet og sprøjter vandet ned på nettet

- Det andet koncept er anvendt et vandret net udspændt nedenfor kondensatoren (ca. 100 mm under batteriet) og med dyser placeret udvendigt og som sprøjter op mod nettet

Begge koncepter er testet med forskellige dyser og forskellige åbningstider og periodetider for ventilen.

Det første koncept fungerede fint, men en fraktion af vandet med de mindste dråber havde tendens til at vende med luftretningen og strømme ind i selve kondensatorbatteriet.

Er det tale om små vandmængder der fordamper på kondensatoren er der nok ikke tale om et stort problem (kun lille aflejring af kalk), men det ville være fordelagtigt at hele vandmængden fordampede i luft eller på nettet. På billedet ses nette udspændt under kondensatoren. Luftretningen er nedefra og op.

Figur 12: Opstilling med net i 3-kant under kondensator

På billedet ses den indvendige placering af dyserne, hvor der sprøjtes ned på nettet.

Med den vandrette placering af nettet og dyserne placeret udvendigt var der bedre styr på vandet og kondensatoren var tør.

Figur 13: Placering af dyser, der sprayer mod net

Dugpunktet vil udgøre den teoretisk lavere temperatur der kan opnås. Ved adiabatisk befugtning, hvor luften befugtes med vand ved samme temperatur som luften vil enthalpien være konstant og afkøling vil ligge ca. 5K højere end dugpunktet. Dette punkt kalder vi den adiabatiske kølegrænse.

Under konditionerne i sommeren 2007, hvor de højeste udetemperaturer lå omkring 26°C (RH=60%) kunne der opnås en afkøling af luften på 2K. Den adiabatiske kølegrænse ligger her ved 20°C. Dette giver en temperaturvirkningsgrad for systemet på ca. 35%.

De højeste temperaturer i Danmark ligger ved 32°C (ca. 1 time området med udgangspunkt i referenceåret), men ved disse temperaturer er den relative fugtighed kun ca. 40%, hvilket giver en kølegrænse på ca. 21°C. Med den samme termiske virkningsgrad for det adiabatiske system fås nu ca. 4K i afkøling.

Figuren herunder viser indflydelsen fra adiabatisk befugtning på COP.

Figur 14: Målinger på COP (on-line) ved anvendelse af adiabatisk befugtning

Anlægget kører med befugtning som dog stoppes klokken 14:45. Herefter falder COP med ca. 6%. Klokken 15:00 genstarten befugtningen og COP stiger igen til samme niveau som før.

Så længe der ikke tilsættes kemikalier til vandet, som udledes/fordampes er der ingen lovgivning, som forhindrer anvendelse i dyser til adiabatisk luftkøling.

Vandforbruget på en compFORT 8-107 på ca. 300 kW vil vandforbruget være ca. 20 m³/år. Med en vandpris på ca. 8 kr./m³ og en vandafledningsafgift på ca. 7 kr./m³ (2005 tal) giver dette omkostninger på 400 kr. / år. Vi slipper nok ikke for afledningsafgiften, men alligevel er omkostninger til vandforbrug ret begrænsede.

Den energimæssige besparelse på strøm vil ligge på ca. 5000 kWh hvis vi antager at systemet er i brug 500 timer om året. Samtidig vil befugtersystemet kunne spare noget slagvolumen for kompressorerne og sikre anlæggets kapacitet på de varmeste dage.

6.5 Shocktest

Shochtest for anlægget gennemføres ved at lede varmt vand (40°C) i gennem fordamperen. Dette gøres både under stilstand og under normal drift med 100% kompressorkapacitet. Disse tests er gennemført uden problemer.

Ved tryk over 65 bar stopper anlægget efter 30s drift. Ved tryk over 80 bar på sugesiden starter anlægget ikke, men ved tryk herunder forsøger anlægget at starte, men kører kun i 30 s hvis trykke på sugesiden ikke falder under 65 bar.

6.6 Performance test / langtidstest

Der er gennemført langtidstest, hvor anlægget blot har stået og kørt konditionerne har været luftkonditionerne med vand på 7/12°C.

De målte for udetemperaturer på 20°C er vist nedenfor, mens de øvrige COP-værdier vist i tabellen er omregnet ud fra målingerne:

| Tude = 10°C, Tkond = 18°C | COP = 8,0±5% |

| Tude = 20°C, Tkond = 28°C (målt) | COP = 4,1±5% |

| Tude = 32°C, Tgk,2 = 30°C | COP = 3,3±5% |

Tabel 1: Overblik over opnåede COP-værdier for chilleren

Anlægget er nu valideret i alle hjørner og energiforbruget viser at CO2 kan konkurrere de bedste HFC-anlæg på markedet selv i designpunktet. Når der kigges på årsmiddel COP er CO2 væsentligt bedre end konkurrenterne.

6.7 Frikøling

Det har været projektets formål at undersøge forskellige former for frikøling. Advansor har valgt 2 muligheder for frikøling på deres CO2-baserede chillere.

Termosifon – partiel frikøling

En termosifon fungerer vha. af gravitation og densitetsforskelle mellem gas og væske. Fordamperen placeres lavt, mens kondensatoren placeres højere. Gas vil stige op og kondensere i kondensatoren og væsken vil returnere til fordamper og igen fordampe. Systemet er således selvcirkulerende og varme flyttes fra fordamperen til kondensatoren. Med termosifon kører anlægget enten med kompressor-drift eller med frikøling (0% eller 100%). Samdrift er således ikke mulig.

Fordele

- Vandinstallation upåvirket

- Ikke krav om frostsikring

- Rørføring i små dimensioner

- Lave installationsomkostninger

- Særlig relevans for CO2

- Små rør

- Høj varmeovergang ved pool boiling

- Tung væske = god statisk højde

Begrænsninger

- Krav til geometrisk højdeforskel ved opstilling

Figur 15: Princippet for termosifon – til venstre kører anlægget med kompressorer – til højre anvendes frikøling med by-pass af kompressorer

Frikølingssystemet med termosifon skrifter til frikøling ved temperaturer omkring 5°C ude. Det nøjagtige omstillingspunkt afhænger af kravene fra forbrugssiden mht. kapacitet og temperaturniveau.

Tørkøler – kontinuerlig frikøling

Kontinuerlig udnytter frikøling mellem 0% og 100% kuldeydelse. Frikølingen starter ved højere temperatur.

Fordele

- Uafhængig af installationsforhold

- God udnyttelse af frikølingspotentialet

Begrænsninger

- Krav om frostsikring

- Omkostninger til ekstra frikøleareal

- Øget lydtryk

Figur 16: Princippet for tørkøler-baseret frikøling – til højre kører anlægget med kompressorer – under ca. 10°C kan returvandet cirkuleres til tørkøleren og forkøles før fordamperen (figur til venstre). Ved temperaturer under ca. 0°C kan tørkøleren levere hele ydelsen.

Besparelsen for de to systemer er nogen lunde den samme. Imidlertid er termosifon-systemet meget billigere og lettere at installere. Derfor er dette system klart at foretrække når der er højdeforskel til rådighed.

7 Opstilling og måling

- 7.1 Anlægstype

- 7.2 Specifikationer for compFORT ALK 4-107

- 7.3 Anlægsopstilling

- 7.4 Måledata for chiller

- 7.5 Måledata for termosifon

7.1 Anlægstype

På baggrund af laboratoriemålingerne på prototypen er bygget et 1. generationsanlæg, der er opstillet hos kunde og i dag er i drift. Anlægget er af typen compFORT 4-107 for indendørsopstilling med luftkølet og udendørsopstillet kondensator på tag. Anlægget er udformet med termosifon funktion til frikølig.

Anlægget er forbedret på en række punkter i forhold til prototypen:

- Forbedret design af gaskøler (lavere tryktab og bedre ydelse)

- Optimeret fordamper (oversvømmet shell and tube) og sammenbygget forbedret intern varmeveksler

- Forbedret kompressor mht. lejer og ventiler

- Forbedret system til adiabatisk befugtning (vandret net med vertikal spray nedefra)

- Frikøling med termosifon

- Forbedret styresystem

- Kompakt design til nem opstilling i bygninger

Figur 17: compFORT ALK 10-7, ca. 100 kW

7.2 Specifikationer for compFORT ALK 4-107

Specifikationer for Advansor’s anlæg til field test:

| Kølemiddel: | CO2 |

| Kølemiddelgruppe: | 2 |

| Trykniveau (PS): | 100 bar (tilladte maksimaltryk) |

| Prøvetryk: | 1.1 x PS (110 bar) |

| Indstilling for sikkerhedsventil: | 1.0 x PS |

| Afblæsning af sikkerhedsventil: | < 1.1 x PS |

| Indstilling for pressostat: | 0.95 x PS |

| Kategori PED: | IV |

| Modul til godkendelse: | G |

Termisk og ydelses-specifikation:

- Udetemperatur: 32°C

- Fordampertemperatur: 3°C

- Kuldeydelse: 105 kW

- COSP³: ca. 4,5 ved udetemperaturer > 15°C

Kompressorer og anlæg:

- 4 kompressorer, heraf 1 stk stand by, slagvolumen: 42 m³/time

- Indbygget varmelegeme, termistor på motorvindinger, individuel olieniveaustyring på hver kompressor

- Eltilslutning, 400V, 30 A per kompressor

- Inddækning for støjdæmpning

- Sikkerhedsautomatik

- Højtryksolieudskiller, 120 bar designtryk, inkl.

- Udskiftelig oliefilter indsats (0,2 micron) og oliereservoir

- Oversvømmet fordamper, shell and tube

- PLC med betjeningspanel

Vandsiden:

- Sekundært medie: 30% propylenglykol/vand

- Temperatur: 12°C/ 7°C

Kondensator:

- Dimensioner, kondensator: (LxBXH) ca. 3733x2150x1310 mm

- Vægt ca. 610 kg

- Lydtryk: 36 dBA i 10 m

- Antal ventilatorer: 4 stk

- Eltilslutninger: 4x 0,19 kW / 4x 0,37 A

- Frekvensomformer til kondensatorblæser styring

- Gaskøler/kondensator inkl. adiabatisk luftbefugtningsudstyr

- Frikøling med termosifon princip

Figur 18: Geometriske forhold for compFORT ALK 10-7, ca. 100 kW

7.3 Anlægsopstilling

Anlægget er opstillet ved Enervision/SYD ENERGI i Agerskov

Figur 19: Anlægget er opstillet ved Enervision/SYD ENERGI, Agerskov

Figur 20: Anlægget er opstillet under jordniveau ved det gule bygningsafsnit. På taget ses kondensatoren.

Figur 21: Kondensator med adiabatisk befugtersystem. Der anvendes langsomt gående ventilatorer i energiklasse A og dermed opnås også minimal lydbelastning (36 dBA i 10 m). Minimumkondenseringstryk styres til 15°C vha. frekvensregulering af blæserne.

Figur 22: Nærbillede af adiabatisk befugter system. Ved udetemperaturer > 20°C aktiveres vandforsyningen og der forstøves vanddråber op imod det udspændte net. Udeluften nedkøles ved fordampning af vandet og samtidig nedbringes overfladetemperaturen på det sorte tagpap.

Figur 23: Maskinrumsopstilling under færdiggørelse. Der er opsat CO2-alarm på siden af eltavlen. Anlægget er inddækket for dæmpning af maskinstøj. Inddækning reducerer lydtrykket for det uinddækkede anlæg fra 62 dBA tli 42 dBA i 10 m.

Figur 24: Anlægget set fra bagsiden. Trykrør til den kondensatoren ses på billedet sammen med de 2 hovedpumper på anlægget. Pumperne forsyner dels fan-coils på kontorer og down flow units i serverrum med koldt vand.

7.4 Måledata for chiller

Der er gennemført en større måleserie for chilleren i drift for at undersøge forholdene omkring kapacitet og energiforbrug. Alle funktionsmæssige forhold er endvidere afklaret herunder funktion af ventiler, kompressorer, oliesystem og styring.

Minimums kondenseringstemperatur for anlægget ligger på 15°C. Lavere kondenseringstemperatur er ikke opnåelig da et vist diffrenstryk skal opretholdes over højtryksventilen i anlægget. Endvidere falder kompressorens virkningsgrad også en del under lave differenstryk hvorfor det ikke kan svare sig at gå lavere.

Følgende figurer viser anlæggets målte COP ved varierende udetemperaturer og sugetryk (fordampertemperaturer).

Figur 25: Udetemperatur omkring 12°C giver kondenseringstemperaturer omkring 20°C. COP ligger her omkring 5.5.

Figur 26: Udetemperatur omkring 15°C giver kondenseringstemperaturer omkring 23-24°C.

Figur 27: Udetemperatur omkring 28°C giver anlægget transkritisk drift med tryk i gaskøleren på ca. 80 bar og udgående temperaturer af CO2 gassen fra gaskøleren på ca. 31°C. Der er en del spredning på måledata, men gennemsnittet ligger i området 3.1 – 3.2.

Ovenstående måleserier er sammenfattet ved i figuren nedenfor og sammenlignet med værdier fra tabellen i afsnit 6.6. Ved almindelige luftkonditioneringsopgaver (typisk udeluft >15°C) fremgår at de målte værdi er indenfor det forventede spænd. Desværre ses COP ved lave udetemperaturer i første omgang er overestimeret i forhold til målte data. Dette er skuffende og tilskrives de specifikke semihermetiske kompressorers motorkarakteristik ved lav last, hvor effekttabene er høje i forhold til motorens ydelse og dermed bliver effektiviteten lav.

Imidlertid er anlægget udformet med frikøligstermosifon, som øger effektiviteten ved lave udetemperaturer.

Figuren nedenfor viser sammenfatningen.

Figur 28: Sammenfatning af måledata og sammenligning med teoretiske værdier.

7.5 Måledata for termosifon

Nedenstående figur viser temperaturforhold ved termosifon drift. Ved den pågældende måling var udelfuften mellem 8-10°C og vha. kondensatoren på taget kunne fordampningstrykket holdes på 12°C, dvs. ved en temperaturdifferens på 4K. Der ekstrapoleres derfor til konklusionen, at ved ca. 0°C ude kan anlægget lave det specificerede temperatursæt 7/12°C som er sædvanligt for klimatisering. Dog vil denne krav specifikation ikke være relevant ved 0°C udeluft, hvorimod kølebehovet kan bestå i køling af f.eks. server-rum, hvor temperatursættet 17/12 °C ofte er specificeret.

Figur 29: Temperaturer for termosifon ved drift ved udetemperaturer på 8-10°C

På figuren nedenfor ses termosifonens ydelse. På det givne anlæg under de givne forhold kan der altså opretholdes 60 kW frikøling ved 8°C ifm serverrumskøling. Det eneste effektforbrug på anlægget hidrører ventilatorerne på kondensatoren. Samlet set opnås en COP mellem 16-18 under termosifondrift.

Figur 30: Ydelse og COP under drift med termosifon.

Det understreges at termosifonen yder mere end 50% af anlæggets specificerede ydelse. Det forventes at frikølingen kan nyttiggøres ca 3500-4000 timer pr år, hvorved den besparede eleffekt bliver 60 kW x (1/6 + 1/18) x 3500 timer = 23.333 kWh/år.

[3] Coefficent of Seasonal Performance: Årlig beregnet COP ved timebaseret temperaturer (DRY data, København)

8 Konklusion

Indledningsvis skal det nævnes at projektets resultater er formidlet gennem 4 artikler i Scanref og det Røde VVS samt ved 3 åbenthus arrangementer og 3 indlæg ved konferencer.

Det er igennem projektet lykkedes at udvikle, fremstille og teste en CO2-baseret chiller. Dette arbejde er endda lykkedes så godt at Advansor fra 2008 lacerer en hel serie chillere baseret på CO2 som kølemiddel. Fremstillingsprisen på en CO2-chiller afhænger i høj grad af den valgte udformning. Det vurderes, at optimerede CO2-chillere kan udgøre et konkurrencemæssigt seriøst alternativ under alle danske forhold. Imidlertid giver den skærpede lovgivning vedrørende anvendelse af HFC-kølemidler giver ikke anledning til reduceret mængde HFC i chillere, men blot anledning til ændret praksis, idet kølemidlet bliver opdelt på et større antal kredse med mindre end 10 kg per kreds. Der er således ikke nødvendigvis et tvingende miljølovgivningsmæssigt motivationsgrundlag for anvendelse af CO2-chillere. Dog vil implementering af CO2-chillere i markedet udløse lavere driftsomkostninger energibesparelser i forhold til HFC-chillere.

En af de vigtige konklusioner for projektet er at CO2-chilleren har meget høj årsmiddel COP. Figuren nedenfor viser årsmiddel COP for hhv. et anlæg der kører hele året (hele året) og for et anlæg der kører når udetemperaturen er over 10°C.

Figur 31: Sammenligning af årsmiddel COP

For årsmiddel COP ligger CO2 og ammoniak jævnbyrdigt, mens HFC-chillere er 20-40% dårligere. Ved en forudsat gennemsnitlig elafregning på 0,50 kr/kWh, og 300 kW i 5000 timer pr. år kan der opnås en besparelse med CO2-chillere på ca. 50.000 kr/år.

I projektet er der også gennemført en analyse af den CO2-baserde chiller sammenlignet med specielt HFC-chillere, men også ammoniak og kulbrinte chillere. På diagrammet nedenfor ses resultatet af denne sammenligning på skala fra 1-10.

Figur 32: Sammenligning mellem løsninger

Diagrammet viser at CO2-løsningen er sammenlignelig i pris med HC (kulbrinte) og NH3 (ammoniak). Disse løsninger ligger dog stadig ca. 20-40% højere i pris end HFC-chillerne. Mht. til installationsomkostninger ligger CO2 på linie med HFC, mens de øvrige er noget dyrere. Det er projektgruppens opfattelse at service og vedligehold er billigere med CO2 pga. af det billige kølemiddel og den nemme håndtering af CO2. I forhold til energiforbrug (COP) er NH3 meget konkurrencedygtige, mens CO2 og kulbrinter er jævnbyrdige. Sammenlignes årsmiddel COP er CO2 jævnbyrdig med ammoniak.

Mht. sikkerhed er CO2 at foretrække. Håndteres de høje tryk på forsvarlig vis er der ingen lokale personrisici.

Endelig er CO2-løsningen sammenlignet med HFC-chillere både fremtidssikret og slutbrugeren kan udnytte teknologien i forhold til et bedre image og en grøn profil.

Konklusioner på det tekniske arbejde

Der er igennem projektet udviklet og afprøvet følgende:

- et velfungerende system til oliehåndtering

- et optimalt fordampersystem med meget lille temperaturdiffrens (3K)

- et optimalt kondensatorsystem med adiabatisk befugtning

- kompressorer til 130 bar med virkningsgrader mellem 0,6-0,65

- 2 systemer til frikøling, hvor termosifon er testet med flotte resultater

- styringssystem er udviklet

Konklusioner på det kommercielle område

- Opstart af produktion og godkendelse af chillere

- Lavere energiforbrug som ligger ca. 20-40% under HFC-chillerne

- Omkostningerne på chilleren er nedbragt således at prisen på markedet ligger omkring 30% højere end HFC-anlæggene

- HFC-anlæg med multible kredse er største konkurrent

- Det vurderes at der ligger et marked på ca. 20 chillere om året til den udviklede teknologi

Miljømæssige konklusioner

- På en 300 kW chiller kan spares ca. 70.000 kg CO2/ år[4]

9 Bilag 1: Måleprogram for chiller-test

9.1 Kølemiddelsiden

| Målepunkt | Instrument ID | Sensortype | Forsyning | Output signal |

| CO2højtryk i manifold | PI - I- 602 | Danfoss MBS 3000 0-160 bar |

24 VDC | 4-20 mA |

| Temperatur af trykgas |

TS- I - 604 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-150°C |

| Temperatur efter gaskøler | TS- I - 605 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-150°C |

| Tryk efter gaskøler | PI - I- 606 | Danfoss MBS 3000 0-160 bar |

24 VDC | 4-20 mA |

| Temperatur ud af fordamper | TS- I – 607 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-100°C |

| Temperatur sugegas efter IVV | TS- I – 608 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-150°C |

| Sugetryk | PI - I- 609 | Danfoss MBS 3000 0-100 bar |

24 VDC | 4-20 mA |

| Tryk i oliereservoir | PI - I- 163 | Danfoss MBS 3000 0-100 bar |

24 VDC | 4-20 mA |

9.2 Målepunkter på vandsiden

| Målepunkt | Instrument ID | Sensortype | Forsyning | Output signal |

| Vandtemperatur ind i fordamper | TS- I – 711 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-100°C |

| Vandtemperatur ud af fordamper | TS- I – 712 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-100°C |

| Temperatur ud af ud af chiller | TS- I – 713 | PT1000, 2 tråd | 2 mA | 1000 ohm, 0-100°C |

9.3 Målepunkter på kondensatoren

Udeluftens temperatur (1 stk. føler)

Udeluftens relative luftfugtighed (1 stk. føler)

Forsøgene skal tilvejebringe viden om den adiabatisk befugter enhed. Der skal monteres 4 x 2 termofølere under kondensatoren, så effekten af befugtningen kan evalueres.

De 3 dysesæt befinder sig ligeligt fordelt i længderetningen (3000 mm). Kondensatoren er bestykket med 4 stk ventilatorer.

Under hver ventilator placeres som skitseret, 2 stk termofølere, hvor den ene skal skærmes, så der opnås en tilnærmet måling af tør temperatur. Den anden føler registrerer til sammenligning den våde temperatur.

[4] Baseret på summen af det direkte bidrag (kølemiddeludspil) og det indirekte (energiforbrug). Ca. 10.000 kg CO2 kommer fra kølemidlet

Version 1.0 April 2009 • © Miljøstyrelsen.