Undersøgelse af mulighederne for termisk oparbejdning af mekanisk separeret shredderaffald

7 VTT

- 7.1 Forsøgsanlægget

- 7.2 Materialeforberedelse

- 7.3 Forsøgets forløb og resultater

- 7.4 Miljømæssige aspekter

- 7.5 Økonomiske aspekter

- 7.4 Konklusioner

I forsøgene hos VTT blev der udført to forsøgskørsler med forskelligt shredderaffald fra H.J.Hansen. Begge typer af shredderaffald har været behandlet i raffineringsanlægget hos H.J.Hansen, men indgangsmaterialet til shredderen har været dels den normale blanding af skrot, indeholdende ca. 20 % udtjente køretøjer og en kørsel, hvor indgangsmaterialet har bestået udelukkende af udtjente køretøjer.

I det følgende betyder:

- SR = Normalt produceret shredderaffald fra H.J.Hansen. Dvs. shredderaffald, hvor ca. 20% af indsatsmaterialet i shredderen har været udtjente køretøjer.

- ASR = Shredderaffald, hvor indsatsmaterialet har bestået udelukkende af udtjente køretøjer.

7.1 Forsøgsanlægget

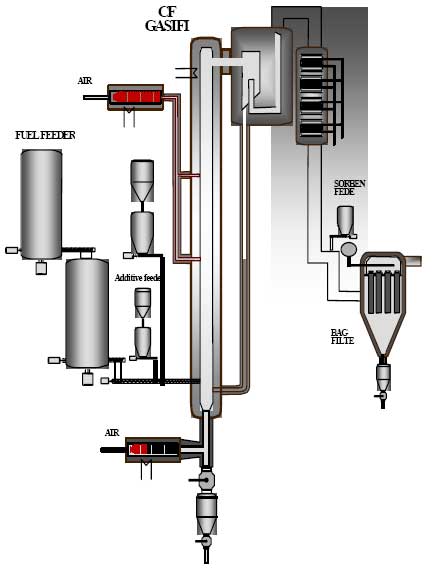

Forsøgsanlægget anvendt til forsøgene med shredderaffald hos VTT er en CFB-forgasser (CFB = Cirkulerende Fluid Bed) med følgende karakteristika:

| Reaktor diameter: | 154 mm |

| Reaktor højde: | 7,9 m |

| Procestemperatur: | 600 – 1000 °C |

| Maksimal kapacitet | 80 kg/time |

| Maksimal termisk kapacitet: | 350 kW |

Forsøgsanlægget er skematisk vist på fig. 7.1.

Anlægget er udstyret med fødesystemer og doseringssystemer til indsatsmaterialet samt til hjælpematerialer, som bl.a. kan være kul, træpiller sand og kalk. Indfødningen af materialer sker nær reaktorens bund, hvor også retursand fra cyklonen tilbagefødes.

Forgasningsluften opvarmes elektrisk og kan indblæses som primær-, sekundær- eller tertiær luft. I forsøgene med shredderaffald blev kun anvendt primært luft. Damp kan indblæses sammen med primært luft, hvilket også blev brugt under forsøgene med shredderaffald.

Forgasserens reaktorrør, recycling cyklonen og returrøret fra cyklonen er ligeledes elektrisk opvarmede for at undgå for store varmetab i den relativ lille forgasser.

Den producerede gas renses i recycling cyklonen efterfulgt af en gaskøler og et keramisk filter, som kan fungere ved temperaturer op til 800 – 900 °C.

Det uorganiske materiale i indsatsmaterialet får niveauet i reaktorrøret til at stige og må tømmes ud med jævne mellemrum som bundaske.

Forsøgsanlægget er udrustet med automatisk dataopsamling af en række procesparametre. Temperatur og tryk måles på en række positioner i anlægget. Mængden af luft, damp og evt. kvælstof måles og registreres kontinuert. Hovedelementerne i gassen, CO, H2, CH4 og CO2 og tilmed O2 analyseres online og registreres.

Fig. 7.1: forsøgsanlægget

7.2 Materialeforberedelse

CFB-forgasseren er ikke særlig krævende med hensyn til materialets fysiske størrelse og form. Materialet skal dog naturligvis have en dimension, der er klart mindre end tværsnittet i forgasseren. I kommercielle anlæg, hvor tværsnittet af forgasseren vil være nogle meter, er der for shredderaffald ikke noget problem.

Af hensyn til opfyldelse af forsøgets målsætning blev der til forsøget udført to forskellige nøje overvågede kørsler på shredderen hos H.J.Hansen.

1. Normalt produceret shredderaffald fra H.J.Hansen. Dvs. shredderaffald, hvor ca. 20% af formaterialet i shredderen har været udtjente køretøjer (SR).

2. Shredderaffald, hvor formaterialet har bestået udelukkende af udtjente køretøjer. (ASR).

Disse materialer blev fremstillet på raffineringsanlægget for shredderaffald hos H.J.Hansen, som beskrevet i afsnit 3.1.

Der blev fremstillet og afsendt til VTT 1596 kg ASR og 1767 kg SR.

Både ASR og SR blev knust og siet til stykstørrelser < 20 mm for at sikre problemfri fødning af forgasseren. Denne nedknusning vil ikke være nødvendig ved indsats i en forgasser af kommerciel størrelse.

Adskillige materialeprøver blev udtaget under knusningsprocessen, blandet, yderligere nedknust i en mølle nedkølet med flydende kvælstof til 0,2 – 0,5 mm og analyseret. Analyseresultaterne kan ses i bilag 7.1.

7.3 Forsøgets forløb og resultater

Formål med forsøget er en smule modificerede i forhold til forsøgsplanerne hos KSK og på Mefos, da der hos VTT ikke vil være tale om en smeltning af den uorganiske del af materialet, og der ikke vil være nogen mening i at indsætte RGP i processen. Formålet vil derfor være at undersøge:

Formaterialets egnethed til behandling i den termiske proces.

Den dannede bundaskes sammensætning og egnethed til genanvendelse.

Røggasproduktets sammensætning og egnethed til genanvendelse.

Processens økonomiske muligheder for at kunne realiseres.

Hertil kommer ønsket om at undersøge shredderaffaldet alene fra skrotning af udtjente køretøjer, for at erfare, om processen kan opfylde bil - direktivet.

7.3.1 Forsøgsplanlægning

Planlægning og gennemførelse af forsøgene har udelukkende været udført af VTT i overensstemmelse med skitserede projekt, som har opnået støtte fra en række virksomheder i Skandinavien og af Tekes. Projektsummet er i alt 220000 EURO, hvoraf Tekes støtter med 50%.

7.3.2 Forsøgsgennemførelse med ASR

Inputtet i denne test var ASR fra H.J.Hansen. Forgasningstemperaturen var ca. 860 °C og forholdet mellem kalksten og sand var 75 / 25. Den store mængde kalksten blev anset for nødvendigt for at kontrollere den gasformige HCL, som på grund af det høje Cl indhold i ASR dannes under forgasningen. Desuden vil kalksten være med til at reducere dannelsen af tjære i forgasningsprocessen.

Under forsøget kunne konstateres, at trykfaldet over risten i bunden af forgasseren steg kontinuert fra forsøgets start. Efter ca. fire timers drift var trykfaldet steget fra normalt 140 – 200 mbar til 470 mbar, og videre forsøg måtte derfor indstilles for at inspicere risten. Inden afbrydelsen lykkedes det dog at gennemføre alle planlagte målinger.

Efter nedlukning blev risten afmonteret og inspiceret. 30 – 40% af ristens huller var blokeret af et tyndt lag sintret materiale. Analyse af dette materiale viste at det hovedsageligt bestod af kalcium, jern og kobber og mindre mængder barium, aluminium, silicium klor og svovl. Årsagen til blokeringen skal søges i en kombination af ristens konstruktion og det relativt høje indhold af metaller i affaldet i sammenligning med normalt anvendte brændsler i forgasseren. I kommercielle anlæg mener VTT ikke der vil være tilsvarende problemer, især ikke efter visse konstruktive ændringer af risten.

Procesparametrene og den producerede gas sammensætning fremgår af bilag 7.2.

7.3.3 Forsøgsgennemførelse med SR

Kort efter opstart med SR blev følgende alvorlige problemer konstateret:

Forgasningstemperaturen var ustabil og varierede hurtigt op og ned.

Sammensætningen af den producerede gas var meget ringe.

Forgasningens luftforhold varierede mellem 0,3, som er det normale for forgasning og 1, som er forbrænding.

Årsagen kan være, at shredderaffaldet adskiller sig i siloen i en tung og let fraktion og dermed bliver meget inhomogen. Efter ca. en times kørsel under disse meget ustabile forhold, og da situationen ikke bedredes, besluttede man at indsætte træpiller som en sekundær brændsel. Herefter stabiliseredes processen straks.

Testen blev herefter gennemført med 90% SR fra H.J.Hansen og 10% træpiller. Forgasningstemperaturen var lidt højere end under forsøget med ASR, idet den lå på ca. 865 °C. Mængden af kalksten blev sat ned, da klorindholdet i SR var ca. det halve af klor indholdet i ASR. Forholdet mellem kalksten og sand var 50 / 50.

Under testen blev der ikke observeret nogen signifikant forøgelse af trykfaldet over risten, men bundasken måtte tømmes ud meget hyppigt på grund af det store askeindhold i SR.

Procesparametrene og den producerede gas sammensætning fremgår af bilag 7.2.

7.3.4 Forsøgets resultater

Det væsentligste og positive resultat af disse forsøg er, at der såvel med forsøgene med ASR og med SR er produceret en gas, som direkte kan afbrændes i eksisterende kraftværker og således udnyttes med høj termisk virkningsgrad. Energiindholdet i gassen består især af CO, H2, gasformige hydrocarboner C1Hx – C5Hy, benzen og tjære som det fremgår af bilag 7.2.

Brændværdierne, som angivet i bilag 7.2 for gasserne dannet af ASR og SR er bestemt til henholdsvis:

- ASR: 5MJ/m³n.

- SR: 3,5MJ/m³n.

Årsagerne til den noget lavere brændværdi for SR skal primært findes i to forhold. For det første er askeindholdet i SR væsentlig højere end i ASR, og for det andet har luftoverskuddet i forsøget med SR været 0,35 mod 0,31 i forsøget med ASR.

Analyser af den dannede bundaske og filterstøv er vist i bilag 7.3.

Resultaterne er sammenfattede i et masse-flow diagram for henholdsvis ASR og SR, fig. 7.2 og 7.3.

Fig. 7.2: masse-flow diagram for asr

fig. 7.3 masse-flow diagram for sr

Massebalancer primært opstillet for metallerne Fe, Zn, Cu, Pb og Al for henholdsvis ASR og SR er opstillet i bilag 7.4 og 7.5.

Heraf fremgår det at især for Cu i begge forsøg men også for Al især i forsøget med ASR er der stor usikkerhed, idet de genfundne mængder af Cu og Al i henholdsvis støvet og bundasken er væsentlig højere end mængden af Cu og Al, der er tilført processen.

7.4 Miljømæssige aspekter

De miljømæssige problemstillinger i forbindelse med VTT-processen knytter sig specielt til problematikken angående genanvendelse af røgrensproduktet og bundasken fra processen.

Røgrensproduktet eller filterstøvet, som udgør 13 – 15% af den indfyrede shredderaffald, indeholder relativt små mængder af tungmetallerne zink og bly, som gør det umuligt at afsætte til zinkindustrien, men dog så store mængder af disse tungmetaller og sandsynligvis også dioxin, at filterstøvet vil blive klassificeret som farligt affald og skal deponeres i overensstemmelse hermed.

Genanvendelsesmulighederne for bundasken eller den uorganiske del af shredderaffaldet er usikker, men efter yderligere separering af metallerne Cu og Fe, vil disse metaller sandsynligvis kunne afsættes til metalindustrien. Her skal dog bemærkes, at den store afvigelse i massebalancen for Cu gør konklusionen noget usikker. Hovedparten af bundasken må sandsynligvis deponeres. Problemet vil ikke blive mindre, hvis hovedparten af det organiske materiale på forhånd fjernes ved yderligere mekanisk separering, idet der sandsynligvis uden en termisk proces vil være rester af organisk materiale sammen med det uorganiske. Brandværdien heraf vil dog være ringe og vil således ikke kunne anvendes i forbindelse med en senere termisk behandling, der evt. ville kunne danne en slagge til genanvendelse og separerer tungmetaller som bly og zink fra materialet med henblik på udnyttelse af støv fra en sådan proces.

7.5 Økonomiske aspekter

Processens økonomiske aspekter er forsøgt belyst på grundlag af de udførte forsøg ved gennemregning af to situationer:

1. 8MW anlæg baseret på fast bed anlæg med gasrensning og medforbrænding af den producerede gas i en industriel roterovn.

2. 50MW anlæg baseret på cirkulerende fluid bed med gasrensning og medforbrænding i et større kraftværk.

I tilfælde 1 er den estimerede gate-fee for ASR 50 – 80 EURO/tons, og i tilfælde 2 er den estimerede gate-fee for ASR 80 – 110 EURO/tons. I begge tilfælde er prisen på den producerede gas sat til 0EURO/MWh.

Det vil dog være nødvendigt at gennemføre yderligere forsøg med shredderaffald før endelig projekteringsgrundlag for et kommercielt anlæg er tilvejebragt, hvorfor de gennemførte økonomiske estimater for nuværende må betragtes som overslag.

Udførlig fortrolig rapport fra VTT foreligger.

7.6 Konklusioner

På det nuværende grundlag kan følgende konklusioner drages:

Gassen vil kunne anvendes som supplerende energikilde i kraftværker. Den årlige gennemsnitlige termiske virkningsgradforventes at ville være ca. 95%. I denne virkningsgrad er der taget højde for tab til konvektion, varmeudstråling, energiforbrug i forbindelse med drift af forgasseren, tab i forbindelse med brug af damp i forgasseren, varmetab til bundaske og støv, tab i forbindelse med kalcinering af de tilførte kalksten og tab i forbindelse med op- og nedlukning af anlægget.

Yderligere forsøg med shredderaffald er påkrævet før endelig projekteringsgrundlag for et kommercielt anlæg er tilvejebragt. I de videre forsøg vil man forsøge ad mekanisk vej før indsætning i forgasseren at separere den organiske andel af shredderaffaldet fra den uorganiske del, idet den uorganiske del og især dens indhold af metaller jo har givet forstyrrelser i driften af forgasseren. De foreløbige økonomiske overslag skal derfor tages med forbehold.

Genanvendelsesmulighederne for bundasken eller den uorganiske del af shredderaffaldet er usikker, men efter yderligere separering af metallerne Cu og Fe, vil disse metaller sandsynligvis kunne afsættes til metalindustrien. Hovedparten af bundasken må sandsynligvis deponeres.

Filterstøvet udgør 13 – 15% af den indfyrede shredderaffald. Filterstøvet er farligt affald og skal deponeres i overensstemmelse hermed.

Efter det foreliggende er det ikke godtgjort og heller ikke sandsynligt, at processen kan opfylde kravene i ELV-direktivet, medmindre der udvikles nye metoder, eller de nuværende metoder videreudvikles således, at der sikres yderligere genanvendelse af store dele af shredderaffaldets uorganiske del.

Version 1.0 November 2006, © Miljøstyrelsen.