Forebyggelse af jord og grundvandsforurening på industrivirksomheder ved udvalgte aktiviteter

6 Jord- og grundvands-forurening fra enkeltaktiviteter på virksomheden

- 6.1 Tankanlæg med tilhørende installationer

- 6.2 Belægninger der anvendes til forebyggelse af forurening

- 6.3 Kemikalieoplagspladser, vaskepladser og påfyldningspladser

- 6.4 Spild fra maskiner og anlæg samt håndtering i forbindelse med transport og anvendelse

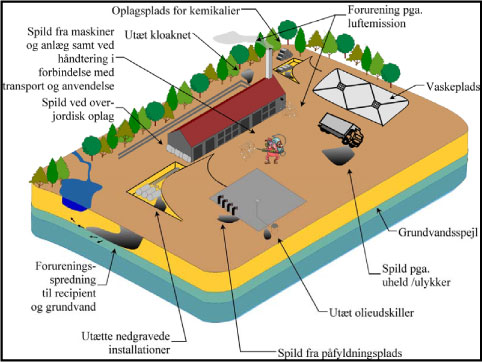

Der er adskillige erfaringer med, at overalt hvor kemikalier håndteres, anvendes, opbevares og afledes/bortskaffes som spildprodukt, er der sket forurening af jord og grundvand. I figur 6.1. er eksemplificeret en række kilder, der erfaringsmæssigt har forårsaget forurening.

Figur 6.1. Aktiviteter der erfaringsmæssigt kan forårsage jord og grundvandsforurening.

I ovenstående figur 6.1. er angivet en række aktiviteter, der erfaringsmæssigt kan været kilde til omfattende jord- og grundvandsforurening. Aktiviteterne kan grupperes som følger:

- Tankanlæg med tilhørende installationer.

- Belægninger der anvendes til forebyggelse af forurening.

- Kemikalieoplagspladser, vaskepladser og påfyldningspladser.

- Spild fra maskiner og anlæg samt ved håndtering i forbindelse med transport og anvendelse.

- Spildevandstekniske installationer herunder kloakledninger og olieudskillere.

- Forurening på grund af luftemissioner.

Aktiviteterne ”tankanlæg med tilhørende installationer” (afsnit 6.1.)

”belægninger der anvendes til forebyggelse af forurening” (afsnit 6.2.) og

”kemikalieoplagspladser, vaskepladser og påfyldningspladser” (afsnit 6.3.) er nærmere behandlet i dette kapitel med hensyn til en række forskellige temaer herunder:

- Anlæg, konstruktion og etablering.

- Materialer

- Korrosion

- Sikring og kontrol

- Typiske erfaringer på hvor det går galt

”Spild fra maskiner og anlæg samt ved håndtering i forbindelse med transport og anvendelse” (afsnit 6.4) behandles i mindre omfang med hensyn til erfaringer med, hvor det kan gå galt samt med anbefalinger til forebyggelse.

Spildevandstekniske installationer, herunder kloakledninger og olieudskillere, tankanlæg og pipelines til opbevaring af benzin og olie og forurening på grund af luftemissioner er ikke behandlet i denne orientering (se tabel 2.1.)

6.1 Tankanlæg med tilhørende installationer

I dette afsnit behandles nedgravede og overjordiske tankanlæg med tilhørende installationer, der anvendes til opbevaring af kemikalier. Anlæg til opbevaring af olieprodukter, herunder dieselolie og benzin, er ikke behandlet i denne orientering.

Lagertanke udføres normalt som trykløse tanke med åben udluftning til det fri gennem et udluftningsrør. Det er således ikke almindeligt, at tanke, der indeholder kemikalier, er under tryk.

I denne orientering omtales kun forhold, der vedrører trykløse tankanlæg.

Fra overjordiske og nedgravede tankanlæg, der anvendes til opbevaring af kemikalier, er der indenfor de sidste 50 år erfaringer for, at de har forårsaget massiv jord- og grundvandsforurening. Forureningerne er truffet blandt mange forskellige typer af brancher fra små ikke-godkendelsespligtige virksomheder til de helt store listevirksomheder. Særligt i den kemiske industri, metal- og renseri-branchen er der erfaringer med kraftige forureninger.

Det er specielt fra nedgravede tankanlæg og rørinstallationer, at der er erfaring for, at der kan ske omfattende forurening, idet udsivningen kan ske over en årrække uden at forureningen opdages.

Fra overjordiske tankanlæg er der ligeledes erfaring med kraftige forureninger. De er dog sjældent af samme omfang, da utætheden oftest opdages forholdsvist hurtigt.

Årsagerne til at der sker forurening fra nedgravede og overjordiske tankanlæg er ofte den samme, hvad enten tankanlægget er overjordisk eller nedgravet. Derfor er der i dette afsnit redegjort for de kilder, der er til forurening fra begge typer af tankanlæg. Ved et tankanlæg forstås i det følgende et anlæg bestående af tank, rørføringer og samlinger. Den del af tankanlægget, der vedrører tanknings- og påfyldningsplads samt stander/tankningsenhed, er behandlet i afsnit 6.3. Mindre tanke, tønder og dunke med et volumen under 1000 liter er behandlet i afsnit 6.4.

Til et klassisk tankanlæg indgår udover tanken en række forskellige anlægsdele. I figur 6.2 er illustreret et klassisk tankanlæg med nogle af de tilhørende anlægsdele.

Påfyldningsrør med tilhørende påfyldningsstuds: Røret og påfyldningsstudsen er tilsluttet tanken og benyttes ved opfyldning af tank (for eksempel kølervæske).

Udluftningsrør: Under påfyldning af tankanlægget fortrænges kemikalie(r) og luft på gasform via udluftningsrøret svarende til det volumen der påfyldes.

Sugerør/ledning: Rørledningen der forbinder tank og aftapningssted.

Overfyldningsalarm: Alarm der udløses når en tank under påfyldning er ca. 80 - 90 % fyldt. Alarmer findes i forskellige udgaver, som for eksempel en sirene, fløjte, alarmlys tilknyttet kontrolpanel eller en elektronisk enhed, der automatisk slukker for indpumpningen fra tankvognen.

Kontraventil: Ventil der sidder på sugerør, og som sikrer at forbrugspumper er selvansugende.

Rørbrudsventil: En ventil der tilkobles sugerør og som sikrer anlægget, såfremt der sker et kraftigt brud på sugerøret.

Unioner, fittings, flanger: Dele der anvendes til at sammenkoble rør, tanke, stander, pumper med videre.

Mandehul: Hul i toppen af tanken hvorigennem der er adgang, så der kan foretages indvendig inspektion.

Figur 6.2 Klassisk tankanlæg med tilhørende anlægsdele.

6.1.1 Anlæg, konstruktion og etablering

Tankanlæg og rørledninger udfærdiges i mange forskellige størrelser og dimensioner, hvilket oftest afhænger af de mængder, der anvendes eller opmagasineres i anlægget. Anlæggets funktion er at opbevare flydende kemikalier, for eksempel råvarer, hjælpestoffer eller flydende affald.

En almindelig enkeltvægget nedgravet tank med et rumfang på 6.000 liter med mandehul koster ca. 25.000 kr. ekskl. moms. En tilsvarende dobbeltvægget tank inkl. lækageovervågning koster ca. 35.000 kr. ekskl. moms. Prisniveau 2008.

Konstruktion

Tanke kan udføres i enkelt- og dobbeltvæggede konstruktioner fremstillet i metal eller plast. Tanke med dobbelt væg er oftest konstrueret i stål i den inderste væg og i polyester i det udvendige. Størstedelen af alle tanke af metal er cylindriske. Enkelte ståltanke med et rumindhold under 6.000 l er ovale eller kasseformede. Større tanke kan opdeles i sektioner, så der kan opbevares forskellige produkter i en tank. Tanke af plast er oftest rektangulære, men der findes ældre cylindriske og kugleformede tanke af plast.

Rørføringer kan også udføres som enkelt- og dobbeltvæggede i forskellige udformninger og dimensioner. Valg af dimension afhænger af mængden af produkt der skal transporteres, idet der ved store mængder skal anvendes rør med stor indvendig diameter, så der ikke kommer et for stort tryktab i anlægget. Ligeledes er det vigtigt, at rørmaterialet er dimensioneret i en tilstrækkelig tykkelse.

Etablering af tankanlæg

Ved etablering af et tankanlæg er det vigtigt at etableringen udføres af et erfarent firma. Ofte skyldes utætheder og uheld, at anlægget er monteret forkert. Særligt samlinger ved unioner og flanger, der ikke er samlet korrekt, eller forkert anvendt materiale udgør en risiko. Ligeledes er der eksempler på, at anlægget under etableringen er blevet udsat for stød eller lignende, hvilket har bevirket, at anlæggets styrke er blevet svækket, så der er sket brud på tanken.

Ved etablering af nedgravede tankanlæg er det væsentligt at følge den af producenten udarbejdede vejledning for hvorledes enheder skal transporteres, installeres og nedgraves. Ved valg af fyldmateriale bør der anvendes rene materialer af sand eller grus uden indhold af organisk materiale, korroderende salte eller lerklumper og sten. Endvidere bør anlægget kunne modstå udvendigt tryk fra jord og grundvand samt fra eventuelt overkørende trafik. Mange nedgravede tanke er beregnet til et jorddække på max. 1 meter og ingen tung trafik-belastning. Hvis belastningerne kan forventes at blive større, bør der derfor særligt redegøres for hvordan tanken sikres mod sammentrykning.

Størstedelen af overjordiske tankanlæg er opstillet på bærende elementer, så tankens bundflade er hævet over jorden. Det er vigtigt, at anlæggets bærende flade etableres på en solid fast undergrund med tilstrækkelig bæreevne, så der opnås en ensartet og jævnt fordelt understøtning af tankanlægget.

6.1.2 Materialer

Traditionelt fremstilles tanke og rørledninger i forskellige typer af metal og plast. Tidligere blev tanke også fremstillet i beton.

Metal

Tankanlæg af metal fremstilles overvejende af svejselige stål efter DS/EN 10025 i varierende kvaliteter og tykkelser.

Ståls trækstyrke, forlængelse og andre fysiske egenskaber kan varieres ved at tilsætte/legere med metaller som: Mangan, Krom, Nikkel, Molybdæn, m.fl. i mindre eller større mængder.

Stål optræder i mange forskellige typer af legeringer og dermed betegnelser med mange forskellige anvendelser.

Som udgangspunkt afhænger en væsentlig del af stålets styrkeegenskaber af stållegeringens indhold af kulstof, krom og nikkel. Stållegeringer, der ikke indeholder krom og nikkel samt under 0,17 % kulstof, kaldes ulegeret stål.

Høj legeret stål indeholder blandt andet krom samt nikkel, og er blandt andet kendetegnet ved mindre brudforlængelse (mere sprød) og højere overfladehårdhed, ligesom den er besværlig at bearbejde i forbindelse med svejsning. Fordelen ved højt legeret stål er, at det er væsentligt mere bestandig overfor korrosion.

Almindeligt varmvalset, ulegeret, svejseligt stål består hovedsagelig af ca. 0,17 % kulstof og resten af jern med forurening af fosfor og svovl på maks. 0,050 % pr. element.

Der findes et meget stort antal forskellige rustfrie stål, med meget varierende indhold af de forskellige legeringselementer. De mest almindeligt brugte typer er:

EN 1.4301 med ca. 18% krom og 9% nikkel og såkaldt ”syrefast” stål EN 1.4404 med ca. 17% krom, 12% nikkel og 2% molybdæn .

Forskellen på korrosionsbestandigheden af disse to kan illustreres ved, at i samlinger med spalter (for eksempel gevindfittings) tåler 1.4301-typen ca. 300 ppm klorid ved stuetemperatur, mens 1.4404-typen tåler op til 5000 ppm. Ved forhøjet temperatur nedsættes disse grænser meget stærkt. I euronorm EN 12285-1 er der blandt andet angivet korrosionsbestandighed i forskellige typer af stål, der anvendes til nedgravede tanke /[13]/.

Til konstruktion af tank- og røranlæg anvendes overvejende varmvalset stål, rustfast stål og syrefast stål.

I forhold til plasttanke, som omtales senere, har stål den fordel, at det er mere modstandsdygtigt overfor kraftige fysiske påvirkninger, som stød og tryk samt er upåvirket af temperaturer mellem – 50 og ca. +300 °C.

Til størstedelen af alle tankanlæg benyttes varmevalset stål, idet materialet ofte opfylder stillede kravspecifikationer, og er væsentligt billigere og ukompliceret at bearbejde end rustfast samt syrefast stål.

Tanke og røranlæg i rustfast og syrefast stål benyttes overvejende i mejeri-, medicinal- og den kemiske industri samt i ekstreme miljøer, hvor der er krav om høj styrke, modstandsdygtighed og en høj hygiejne.

Ved svejsning af ståltanke er det vigtigt, at svejsetilsatsmaterialet er afpasset grundmaterialet. Endvidere er det vigtigt at få testet alle svejsninger grundigt inden anlægget tages i brug. Det er vanskeligere at svejse i rustfast og syrefast stål end almindeligt stål, hvorfor der umiddelbart kan være større risiko for svejsefejl ved disse anlæg. Efter svejsning af rustfast og syrefast stål bør alle varmepåvirkede overflader renses og efterbehandles.

Ved samlinger som unioner, flanger med videre er det vigtigt, at de så vidt muligt er af samme udgangsmateriale som tank og røranlæg, da der ellers kan være risiko for korrosion, jf. afsnit 6.1.3.

Til mindre tankanlæg benyttes fortrinsvis kobber som materiale ved rørføringer. Kobber er ikke så stærkt som stål, men kobberrør har den fordel, at de er bløde og derfor kan bukkes uden anvendelse af samlinger. Ved samlinger af kobberrør til enten tank eller lignende anvendes kompressionsfittings af messing.

Aluminium benyttes i sjældne tilfælde, men kun ved overjordiske tanke og aldrig nedgravede. Aluminium har ikke den samme mekaniske styrke som konstruktioner af ståltyperne og er mere følsom for nedbrud af den beskyttende oxidhinde end de rustfaste ståltyper.

Mulighederne for variationer i legeringer er større end i de gængse konstruktionsmaterialer som stål, rust- og syrefast stål. Ved anvendelse af aluminium bør der derfor involveres ekspertise, som tager stilling til konstruktionens styrke, materialetypens egnethed (resistens) overfor kemikaliet der skal opbevares, samt eventuel overfladebehandling.

Plast og plastlignende produkter

De seneste år er der udviklet plasttanke med høj styrke og holdbarhed, der har bevirket, at de benyttes i højere grad end tidligere. Tankene kan være udført i PE, glasfiberarmeret PE (”glasfiber”) og MD-polyethylen. I forhold til stål har de den fordel, at de ikke er så udsat for korrosion som ståltanke. Derimod har de ikke samme styrke som ståltanke, og er også mere udsat overfor tryk, høj og lav temperatur samt i forbindelse med brand.

Valg af plastmateriale bør vurderes specifikt i forhold til det kemikalie, der skal opbevares og transporteres i tankanlægget, idet der er stor forskel på de enkelte materialernes nedbrydelighed. Plast nedbrydes ved påvirkning af sollys og luftens ilt samt af det enkelte kemikalie, hvor nogle typer er mere følsomme end andre.

I kombination med ståltanke kan anvendes mange forskellige plast- og plastlignede produkter, hvor tanken indvendigt coates afhængig af de kemiske egenskaber i det kemikalie, der skal opbevares i tanken. Det er for eksempel muligt at coate indvendigt med epoxybaserede produkter.

Plastbaserede tanke er som udgangspunkt konstrueret til oplagring af specifikke kemikalier, hvor der er en nær sammenhæng mellem materialevalg og det kemikalie, som skal opbevares.

Beton

Tidligere blev beton anvendt til opbevaring af nogle typer kemikalier. Tankene var overvejende nedgravede og indvendigt foret med glasfiber. I dag er det ikke almindeligt at anvende tanke af beton til opbevaring af kemikalier.

6.1.3 Korrosion

Den mest udbredte årsag til jord- og grundvandsforurening fra overjordiske og nedgravede tankanlæg af stål, skyldes korrosion af enten tank, rørføringer eller samlinger (unioner, fittings med videre).

Hvad er korrosion af metal?

Alle metaller i konstruktionsdele er en blanding af grundstoffer med hver sin placering på den elektrokemiske spændingsrække, og næsten alle korrosionsprocesser skyldes elektriske processer på de korroderende metaloverflader.

Udgangspunktet, for at der kan ske korrosion, er, at der ændres på metallernes energiniveau under fremstillingen af metal. I processen fra malm til metal tilføres energi. Det højere energiniveau er ustabilt, og metallet vil ifølge de fysiske love benytte enhver mulighed for at vende tilbage til et lavere energiniveau, hvor metaloxid (herunder rust) er en af de laveste.

I det lave energiniveau findes metalatomerne som positivt ladede ioner. For eksempel findes jern i rust helt overvejende som ioner med tre positive ladninger (forkortes Fe+++), resten som Fe++. Disse ladninger balanceres af negativt ladede ioner af ilt (O--, OH-), og som regel med mindre mængder klorid, Cl-. Opretholdelse af elektrisk neutralitet er en naturlov.

Skrevet stærkt forenklet på kemisk formelsprog:

Fe → Fe+++ + 3e-

O2 + 2H2O + 4e- - ganges med ¾ for at passe

Disse ligninger illustrerer to vigtige forhold:

- Der flyttes rundt på elektrisk ladning, og disse elektriske strømme kan både måles og påvirkes.

- Der indgår vand i reaktionerne.

Ved almindelige omgivelsestemperaturer skal der være flydende vand til stede. Dette skyldes, at de to reaktioner i almindelighed ikke sker på præcis samme sted. Elektroner flyttes nemt gennem metallet, mens transporten af de negative ioner foregår gennem vandfasen. Ved atmosfærisk korrosion er der tale om en mikroskopisk tynd vandfase; men hvis den ikke er til stede, og miljøet er helt tørt, så sker der ingen korrosion. En meget tynd vandfilm virker som en modstand i et kredsløb, der gør at den elektriske strøm bliver mindre, og svarende dertil bliver korrosionshastigheden meget lille.

Heraf kan straks afledes en tommelfingerregel: Nedgravede tank- og røranlæg bør lægges i en veldrænet og ensartet grus-seng, så omgivelserne omkring metaldelene holdes så tørre som overhovedet muligt.

I de fleste naturligt forekommende tilfælde er det hastigheden af iltreduktionen, som bestemmer korrosionshastigheden. Opløsningen af metallet ”følger bare med”, så der totalt set bevares elektrisk neutralitet.

Ulegerede og lavt legerede stål ruster som bekendt ganske villigt, og det sker relativt ensartet over det hele; der sker såkaldt generel korrosion, også kaldet fladetæring. Forskelligt indhold af legeringselementer op til adskillige % gør ingen større forskel på korrosionshastigheden, det er jo iltreduktionen der bestemmer korrosionshastigheden. Korrosionshastigheder på omkring 0,2 mm/år er almindeligt forekommende, både under atmosfæriske forhold og i relativt stillestående vand.

Såkaldt rusttræge eller vejrbestandige stål er legeret, så der under atmosfæriske forhold dannes en tættere og mere fasthæftende rusthinde, som på langt sigt kommer til at ”sidde i vejen” for korrosionsreaktionerne. Overfladen bliver altså rusten, men korrosionshastigheden er lav og dermed bliver levetiden lang. Det gælder kun, når overfladen er direkte udsat for atmosfæriske forhold; nedsænket i vand eller nedgravet i jord får man ikke den tætte rusthinde, og der er ikke større forskel på rusttræge og almindeligt ulegeret stål under den slags forhold.

Anderledes med de rustfrie stål. De er legeret med så meget krom, at der spontant dannes en tynd hinde af kromoxid, som forhindrer yderligere korrosion. Udsat for atmosfæriske forhold opnås denne såkaldte passivering ved et indhold på 11 til 13% krom, men over for mere korrosive forhold skal der mere krom til. Andre legerings-elementer tilsættes for at forbedre korrosionsbestandigheden yderligere og for at modificere andre egenskaber som styrke og formbarhed.

Oxidhinden er følsom for kloridioner, blandede oxid-klorid forbindelser er mere stabile (lavere energiindhold) end det rene oxid, og de er også mere opløselige i vand, og derfor udgør kloridholdige omgivelser en forøget risiko for korrosion i de rustfrie stål. I dette tilfælde er naturen særdeles effektiv til at finde lokale steder, hvor oxidhinden er marginalt svagere, så korrosion på rustfrie stål sker almindeligvis som lokal grubetæring. I denne forbindelse står hele metaloverfladen til rådighed for iltreduktionen, mens opløsningen af metallet kun sker i små gruber, og derfor kan grubernes væksthastighed blive skræmmende stor når de først er startet. Adskillige cm/år er ikke ualmindeligt. For de rustfrie stål er der derfor afgørende, at der er valgt en tilstrækkelig højt legeret type til at start af korrosion helt undgås. Selve betegnelsen ”rustfrit” og i særdeleshed ”syrefast” er altså i en vis forstand misvisende; det afhænger i allerhøjeste grad af, hvad stålet bliver udsat for.

Den situation som er beskrevet for rustfrie stål, er blot et eksempel på, at man oplever en forstærket skadevirkning, når iltreduktionen kan foregå på en meget stor overflade, mens den tilsvarende metalopløsning koncentreres på et lille område. To andre eksempler fortjener at nævnes i denne sammenhæng.

Hvis man elektrisk forbinder et ædelt metal med et uædelt vil kun det mest uædle korrodere, mens iltreduktionen frit kan finde sted på den samlede overflade. Det gør ingen større forskel, hvis det drejer sig om en enkelt messingskrue i en i øvrigt ubeskyttet spunsvæg i en havn. Men hvis det drejer sig om et nedgravet tankanlæg med et bart kobberrør forbundet til en godt overfladebelagt ståltank med bare en lille skade på belægningen, så sker iltreduktionen på hele rørets overflade, mens metalopløsningen kun sker i tankvæggen lige under skaden i belægningen; resten af ståloverfladen er jo ikke tilgængelig. Derfor kræves olietankanlæg udført med plastbelagte kobberrør og elektrisk isolation mellem rør og tank. Plastbelægningen af røret gør, at den aktive kobberoverflade bliver meget lille, og den elektriske isolering forhindrer, at den resterende reaktion overføres til tankvæggen. Kobber er i sig selv ædelt nok til at modstå korrosion i jord.

Et analogt fænomen kan opleves, hvis ubeskyttet stål graves ned i blandet dansk morænejord, jf. figur 6.3. Iltreduktionen vil naturligvis især foregå der, hvor ilttilførselen er størst, blandt andet på de områder af stålet, som er dækket af de mest porøse jordarter. Derimod vil metalopløsningen koncentrere sig i lokalområder, hvor ståloverfladen er dækket med kompakte lerklumper. Man kan derfor opleve meget varierende korrosionsforhold både lokalt inden for det enkelte anlæg og imellem forskellige egne af landet. Dette bidrager til, at man ønsker nedgravede anlæg omgivet af en ensartet grusseng. Tilbagefyldning med den opgravede jord er normalt ikke acceptabelt.

Figur 6.3 Stærkt korroderet sugerør fra nedgravet tankanlæg.

Mikrobiologisk aktivitet kan medføre ændringer i korrosionsmiljøet, som forårsager korrosion eller en stor stigning i korrosionshastighed. Opløste metalioner kan indgå i mikroorganismers stofskifte, men selve korrosionen af metallet er oftest en bivirkning. I jord med organisk indhold og anaerobe forhold kan sulfatreducerende bakterier skabe et syrligt og sulfidholdigt miljø, som er mere aggressivt. I tilfælde med forskellige kemikaliefaser i tankanlægget er der ligeledes risiko for mikrobiel vækst i overgangen mellem de to faser, som er ensbetydende med risiko for hurtigere korrosion og et mere lokaliseret angreb, hvis grænsefladen befinder sig på samme niveau gennem lang tid.

I bilag 2 er der vedlagt baggrundsmateriale, der mere specifikt redegør for processerne i forbindelse med korrosion.

Korrosionsbeskyttelse af metal

En effektiv korrosionsbeskyttelse sikrer, at der ikke sker nedbrydning af metallet. Der findes grundlæggende to former for korrosionsbeskyttelse henholdsvis passiv og aktiv beskyttelse.

Ved den passive korrosionsbeskyttelse påføres metallet en hinde eller lignende, der skal forhindre metallet i at komme i kontakt med en elektrolyt, så metallet ruster. De almindeligste former for passiv beskyttelse af et tankanlæg er:

- Galvanisering. Ved galvanisering belægges stålet med en beskyttende hinde af zink. Så korroderer zinken i stedet for stålet. Korrosionshastigheden af zink i atmosfæriske forhold er meget langsommere end jerns. Nedgravet i jord er levetiden for en varmforzinkning næppe over 15 år. I åbent havvand overlever en varmforzinkning næppe et år.

- Påføring af kemikalieresistent maling på stålet henholdsvis på den indvendige og udvendige side, for eksempel epoxybaseret maling. Ved vurdering af, om malingen er resistent overfor det enkelte kemikalie, bør der foreligge en udtalelse fra en specialist, der kan vurdere, om malingen er resistent. I tanke der opbevarer olielignende produkter, behandles særligt bundzonen med speciel maling, da det er her en eventuel vandfase opstår. I kemikalietanke, hvor der opbevares kemikalier der har en massefylde over 1 g/ml, er det vigtigt, at særlig den øverste halvdel af tanken behandles med maling.

- Coatning med kunststofmateriale udenpå stålet. Ståltanke påføres overvejende glasfiberarmeret polyester, mens rørføringer og unioner samt koblingsdele belægges med bind af PVC eller PE.

- Konstruktion af en ekstra barriere udenpå tankanlægget. Den ekstra barriere kan være en ekstra kappe af stål eller plast.

Ved store sammenhængende elektrolytter af vand og jord som ved nedgravede anlæg benyttes ofte aktiv korrosionsbeskyttelse, hvor elektrisk strøm anvendes til at imødegå korrosion af stålet.

Almindeligvis benyttes katodisk beskyttelse med påtrykt strøm. Ved katodisk beskyttelse modvirkes korrosionsprocessen. Dette gøres ved kontinuert at sende jævnstrøm henover anlægget, hvorved stålet tilføres elektroner, der forhindrer stål i at vende tilbage til et lavere energiniveau, så der ikke kan ske rustdannelse. På grund af jords relativt store elektriske modstand kræves en stor spænding for at drive den nødvendige strømstyrke, hvilket offeranoder i reglen ikke levere.

For at beskytte et nedgravet anlæg mod udvendig korrosion skal beskyttelseselektroderne anbringes et stykke fra selve anlægget, dels af hensyn til installationen, dels af hensyn til at få strømmen spredt passende ud over hele overfladen. Beskyttelsesstrømmen skal altså løbe et stykke vej gennem jorden, så modstanden i denne strækning overvindes, hvilket kræver stor spænding. Til katodisk beskyttelse af anlæg, som er nedgravet i jord, er det derfor som regel nødvendigt med såkaldt ”påtrykt strøm” – beskyttelsesstrømmen kommer fra en regulerbar ensretter. Ulempen er, at sådan et anlæg skal justeres ind, skal holdes tændt og skal vedligeholdes.

Det skal nævnes, at en metalvæg virker som en total elektrisk skærm. Korrosionsbeskyttelse indvendigt og udvendigt på en tank er helt adskilte størrelser.

Der kan kun gennemføres katodisk beskyttelse af nedgravede anlæg. For at katodisk beskyttelse kan være effektiv bør nedgravede anlæg afgrænses til kun at omfatte den nedgravede del. I den forbindelse er det vigtigt at være opmærksom på, at elektroniske følere til fjernovervågning via PC/CTS eller lignende elektriske systemer ligeledes bør være galvanisk adskilt / elektrisk fraisoleret fra nedgravede tanke og rørsystemer. Endvidere bør elektriske pumpemotorer isoleres fra nedgravede tanke og rørsystemer.

Ved etableringen af den katodiske beskyttelse er det vigtigt, at det dimensioneres og etableres af fagfolk. Der er således en lang række væsentlige parametre, som har en stor indflydelse på, at korrosionsbeskyttelsen kan fungere optimalt. Relevante parametre er blandt andet de geologiske forhold, jordens vandindhold og anlæggets størrelse. Såfremt den katodiske korrosionsbeskyttelse ikke designes korrekt, er der risiko for, at det kun er dele af anlægget, der beskyttes med risiko for rustdannelse på de ubeskyttede områder.

Det tidligere beskrevne forhold, hvor kombinationen af et ædelt metal (kobber) og et uædelt metal (stål) betyder korrosion af det uædle metal, kan anvendes i forebyggelsesøjemed. Hvis der bevidst forbindes et uædelt metal til stålet, så vil stålet blive beskyttet, mens korrosionen sker på det mere uædle metal. Der er installeret en såkaldt anodisk beskyttelse. Typisk bruges zink eller magnesium til dette formål.

Set fra et elektrisk synspunkt svarer det til, at der er lavet et elektrisk element med for eksempel zink som den ene elektrode (offeranode) og iltreduktion på stålet som den anden. Dette element har en polspænding på knap 0,5 Volt, så der bør helst være en godt ledende elektrolyt mellem offeranode, og det stål som skal beskyttes. Magnesium giver en lidt større spænding, og er derfor mere velegnet, hvis ledningsevnen i elektrolytten er lav. Mest kendt er nok magnesiumanoder i varmtvandsbeholdere og offeranoder af zink eller magnesium indvendig i olietanke. Havsiden af spunsvægge i havne beskyttes også ofte med offeranoder. Offeranoder bruges også til indvendig beskyttelse af en tank.

Faktorer der har betydning for risiko for korrosion

Elektriske faktorer har stor betydning for risikoen for, at der kan ske korrosion af et anlæg.

Stærkstrømsreglementet /[14]/ foreskriver, at alle elektriske pumpemotorer skal have potentialeudligning/sikkerhedsjord (gul/grøn jordledning) monteret til jordspyd, ofte af kobber, og dermed er risikoen for galvanisk korrosion tilstede. Derfor skal pumper og elektroniske følere elektrisk isoleres fra nedgravede tanke og rørsystemer.

De termiske, kemiske og mekaniske faktorer har stor betydning for risikoen for, at der kan ske korrosion af et anlæg. Særligt ved godkendelse af anlæg, der skal indeholde kemikalier eller farligt affald, skal myndigheden være opmærksom på stoffernes egenskaber. Under forskellige forhold er der en øget risiko for korrosion, som der er redegjort for i det følgende:

- Kemikaliets pH værdi har stor betydning for risikoen for korrosion. Ved en pH værdi under 5 og over 12 øges som udgangspunkt risikoen for almindeligt stål. For rustfast og syrefast stål skal pH være under 3, før der er en forøget risiko.

- I tilfælde, hvor kemikaliet har en temperaturer over 50 C°, er der for almindeligt stål en forøget risiko for korrosion og for rustfrie stål en forøget risiko for revnedannelse som følge af spændingskorrosion.

- I miljøer med et forhøjet indhold af salte, særligt klorid, er der forøget risiko for korrosion. Miljøerne kan forekomme indvendigt fra det kemikalie, der opbevares i anlægget, og udvendigt fra terrænnært grundvand, samt i kystnære områder, hvor indtrængning af saltvand ofte forekommer.

- I tanke hvor der opbevares blandinger af kemikalier, for eksempel kemikalieaffald, vil der som udgangspunkt være større risiko for korrosion. Dette skyldes, at kemikalier, der ikke er blandbare med vand, giver en forøget risiko på grund af metalnedbrydende mikroorganismer i overgangszonen mellem vand og kemikalie. Når et tankanlæg tømmes, hives der luft med indhold af vanddamp ind i anlægget, hvorefter vanddampen kondenserer. Med tiden kan der forekomme adskillige liter vand enten i toppen eller i bunden af tanken afhængig af massefylden af det opbevarede kemikalie.

6.1.4 Sikring og kontrol

Ved etableringen af et tankanlæg bør det vurderes, hvordan anlægget sikres, således at der ikke er risiko for jord- og grundvandsforurening, samt hvordan der gennemføres en effektiv kontrol i den daglige drift.

I det følgende er der redegjort for muligheder for beskyttelse af et tankanlæg. Beskyttelse mod korrosion er behandlet i afsnit 6.1.3.

Direkte beskyttelse af tankanlæg

Til brug for direkte beskyttelse af et tankanlæg monteres anordninger som en fysisk del af anlægget. Der er i det følgende redegjort for disse forskellige typer af anordninger:

- Etablering af ekstra barriere umiddelbart omkring anlægget etableret inde i eller udenom tanken. Tanke og rørledninger kan udføres med dobbelte vægge i mange forskellige typer af materialer.

- Etablering af rørbrudsventil. Såfremt der sker en kraftig mekanisk påvirkning af nogle typer af tankanlæg for eksempel i forbindelse med en påkørsel, aktiveres rørbrudsventilen så der ikke kan ske massiv udsivning fra anlægget.

- Overfyldningsalarm. En overfyldningsalarm aktiveres, når anlægget næsten er fyldt op (ofte 90 % fyldt tank) med kemikalie og sikrer mod udslip via udluftningsrøret. Alarmen kan være en fløjte, der aktiveres eller en elektronisk enhed, der automatisk slukker for indpumpningen fra tankvognen.

- Kontraventil. Ventilen sikrer, at væsken i røret løber tilbage i tanken, såfremt der sker en utæthed på sugerøret . Ventilen kan også anvendes til kemikalietankanlæg og bør så anvendes efter samme princip.

Indirekte beskyttelse af tankanlæg

Ved den indirekte beskyttelse sikres tankanlægget ved, at der uden om anlægget foretages tiltag, der kan forebygge forurening. Der findes følgende indirekte former for beskyttelse:

- Under et nedgravet tankanlæg kan udlægges en membran af kunstoffolie, der kan opsamle et eventuelt spild eller utætheder fra anlægget. Membranen er ofte tilknyttet en observations-brønd, hvorfra der kan udtages en vandprøve til identifikation af eventuelle utætheder fra anlægget. Det er vigtigt, at membranen er kemikalieresistent mod det kemikalie, der opbevares i anlægget. Endvidere er der en del erfaringer med, at membranerne med tiden bliver utætte på grund af nedbrydning, forskydninger i jorden og ælde. Særligt i sammensvejsningerne er der erfaring med utætheder. Membraner er endvidere beskrevet nærmere i afsnit 6.2.

- Etablering af tankgård af beton omkring anlægget er en effektiv måde at sikre anlægget. En tankgård anvendes ved overjordiske anlæg hvor tanken opstilles i stativ, så tankbunden er hævet over betonkassens bund, så der kan foretages visuel inspektion. Tankgård kan også benyttes i nedgravede anlæg, hvor tanken placeres i en nedgravet betonkasse, der efterfølgende sandfyldes på grund af risikoen for eksplosion ved uheld. Det anbefales at have tankgården overdækket, da der ellers er behov for hyppig tømning af tankgården for regnvand.

- Etablering af påkørselsbeskyttelse i form af et rækværk eller betonpiller.

Overvågning og kontrol

I den daglige drift af et tankanlæg er det vigtigt, at der igennem hele anlæggets driftsperiode gennemføres en kontinuert overvågning samt med passende mellemrum gennemføres en effektiv kontrol med anlægget og særligt med de anlægsdele, der udgør en særlig risiko for forurening. I det følgende er der redegjort for, hvilke metoder der er for overvågning og kontrol, herunder usikkerheder og svagheder ved nogle af metoderne.

Overvågning

Følgende metoder kan anvendes til en kontinuert eller delvis kontinuert overvågning af tankanlæg.

- Beholderregnskab. Et beholderregnskab består i, at der med passende mellemrum enten dagligt, ugentligt eller månedligt foretages en status, hvor det sikres, at der er overensstemmelse mellem de mængder, der aktuelt er i tanken, der er anvendt i produktionen og som er indkøbt hos leverandøren. Regnskabet viser sjældent fuldstændig overensstemmelse mellem tilført og forbrugt mængde som følge af det tab af kemikalie, der kan være på grund af fordampning. Derudover vil der være en usikkerhed på de måleværktøjer, der indgår i anlæggets drift, herunder blandt andet følersystem i tanken eller måle/pejlestok ved opgørelsen af indhold i tanken, fra leverandørens tankvogn, fra eventuel flowmåler ind til produktionen med videre. Da en kontinuert lille lækage kan være vanskelig at detektere på grund af ovenstående forhold, er beholderregnskab ikke velegnet til kontrol af små kontinuerte tab af kemikalie til miljøet.

- Dynamisk læk detektering. Særligt ved større pipelines anvendes en kontinuert overvågning ved dynamisk læk detektering, hvor der via flowmåler konstant måles indhold af den mængde kemikalie, der forlader og løber ind i anlægget. Er der ikke overensstemmelse mellem de to mængder, udløses en alarm. Metoden er effektiv, da der konstant foretages en overvågning af anlægget. Det er imidlertid vigtig at vurdere usikkerheden på flowmålerne og at være opmærksom på usikkerhedsmomenter som følge af tryk og temperatur.

- Automatisk pejling af vandindhold. Det er muligt at installere pejleudstyr, der automatisk detekterer vandindholdet i tanke, hvor der opbevares kemikalier, der ikke er blandbare med vand. Udstyret er tilknyttet en alarm, der udløses når vandindholdet overstiger en vis mængde.

- Overvågning af tanke med dobbelt væg. Dobbeltvæggede tanke er ofte konstrueret således, at der i mellemrummet mellem de to vægge enten er vakuum, overtryk eller væske (oftest glykol). Det er muligt at tilkoble elektronisk udstyr, der automatisk udløser en alarm, hvis der opstår en utæthed på en af væggene. Almindeligvis overvåges utætheder af væggene ikke kontinuert, men i stedet af et manometer eller en væskesøjle, der så aflæses. Der bør årligt udføres funktionskontrol herunder kontrol af, at alarmsystemet faktisk giver alarm hvis tryk/væskestand flyttes uden for det acceptable område.

- Overvågning af dobbeltrør. Ved anlæg, hvor rørledningen består af dobbeltrør, er det muligt at installere elektronisk udstyr i det yderste rør. Ved brud i det inderste rør løber kemikalie ud i det yderste og aktiverer en alarm. Røranlæg uden automatisk alarm er i stedet opbygget således, at det yderste rør er tilkoblet en inspektionsbrønd. Rørenes tæthed kan efterprøves ved trykprøvning, der er nærmere beskrevet på side 61.

- Etablering af boringer. Ved at etablere en eller flere boringer umiddelbart nedstrøms for tankanlægget overvåges det, om anlægget giver anledning til forurening. Boringen bør så vidt muligt etableres før anlægget ibrugtages, så der ikke kan opstå tvivl omkring baggrundsniveauet af forurenede stoffer i grundvandet. Prøvetagningsfrekvensen afstemmes med den aktuelle grundvandsstrømningshastighed og afstand til for eksempel vandindvindingsboringer eller recipienter.

- Etablering af sladredræn. Etablering af dræn under tankanlægget, hvor der suges luft fra drænene på kulrør til efterfølgende analyse, kan anvendes til overvågning for eventuelle utætheder. Er der vand i drænene, kan der i stedet udtages en vandprøve til analyse evt. suppleret med visuelt check for f.eks. oliefilm eller lugt.

Kontrol

En effektiv kontrol af at tankanlægget er tæt, bør gennemføres regelmæssigt, da det er et væsentligt element til at forebygge utætheder og dermed forurening. I det følgende skelnes mellem følgende kontroller:

- Anlægskontrol (kontrol af, om anlægget er tæt).

- Driftskontrol (kontrol med driften af anlægget).

Anlægskontrol

Ved anvendelse af de forskellige metoder til anlægskontrol bør arbejdet udføres af erfarne firmaer. I dag er der ingen akkreditering eller autorisation af firmaer til at gennemføre kontrol med anlæg. Der er ligeledes ingen nationale vejledninger eller normer for gennemførelse af de enkelte metoder. I det følgende er gennemgået nogle metoder til at kontrollere tank og rørledninger, herunder metodernes usikkerheder og begrænsninger:

- Vakuum tæthedsprøvning.

- Trykprøvning.

- Lækagetest eller Tracer tight tank test

- Indvendig inspektion

Vakuum tæthedsprøvning

Kvaliteten af vakuum tæthedsprøvning, der også kaldes tæthedsprøvning med ultralyd, afhænger af det enkelte firma der gennemfører kontrollen.

Princip: Metoden består i at afproppe anlægget, enten tanken separat eller hele tankanlægget, herunder rørføringer, hvorefter anlægget sættes under vakuum. Via tankens pejlerør monteres en adapter, hvorfra der nedsænkes to mikrofoner i tanken. Den ene mikrofon nedsænkes i væskefasen, mens den anden placeres over væskefasen. Mikrofonerne er tilsluttet en ultralydsdetektor og hovedtelefoner. Ved utætheder i anlægget suges luft ind i systemet, der igangsætter svingninger, der bliver registreret i hovedtelefonerne som et hørbart signal. Der lyttes i ca. 5 – 10 minutter for hver opstilling. Som tillægsudstyr kan anvendes magnetmikrofon, der påsættes direkte anlæggets rørledninger, hvilket forøger følsomheden i forhold til en utæthed på rørledningen. I nedenstående figur er illustreret princippet ved vakuum tæthedsprøvning.

Figur 6.4 Testopstilling af vakuum tæthedsprøvning af tank.

Der kan være forskel på de enkelte producenters udstyr med hensyn til kvalitet og følsomhed. Enkelte producenter stiller krav om, at købere af deres udstyr skal gennemgå kurser for at kunne anvende deres udstyr.

Prisen for test af en nedgravet tank på 10.000 liter er ca. 5.000 kr. ekskl. moms (2008 priser).

Fordele:

- Er kendetegnet ved at være effektiv til at detektere utætheder i selve tanken.

- Den er hurtig, og der kan udføres test af mange tanke på en dag.

- Ingen ekstra ventetid for at registrere trykfald som ved andre metoder.

- Kun kortvarig afbrydelse af tankanlægget.

- Begrænset gene for den daglige drift.

Ulemper:

Der er delte meninger om, hvor stor usikkerheden er samt de begrænsninger, der er ved anvendelsen af metoden. I det følgende er beskrevet en række ulemper ved metoden:

- Særligt ved detektering af et anlægs rørstrækning er der usikkerhed omkring metodens anvendelse, idet mikrofonerne ikke ligger inde i rørstrækningen. Herunder er længden af rørledningen en vigtig parameter, idet usikkerheden øges med længden.

- Hvor tankanlæggets omgivelser er mættet af vand, er metoden ikke speciel anvendelig, da vand kan suges ind i tanken, uden at det kan høres. Enkelte firmaer pejler altid indhold af vand i tank før og efter test.

- Der er ingen erfaringer i Danmark, hvor følsomheden er undersøgt. I USA er der gennemført forsøg /[15]/, der viser, at ved udsivning af ned til 0,45 l/time kan utætheden registreres med 100 % sikkerhed.

- Normalt er tanke konstrueret som trykløse tanke, så et tankanlæg kan blive overbelastet, når der sættes vakuum på anlægget.

- Der er erfaringer for, at uensartet tilfyldningsmateriale omkring tanken, som blandt andet ler, har blokeret et hul i en tank, da der blev sat vakuum på anlægget, hvorved det ikke var muligt at finde hullet. Ligeledes fra rørledninger, der fejlagtigt er støbt ned i beton, er der konstateret utætheder uden at testen kunne detektere utætheden.

- Støj fra andre kilder kan interferere på udstyret, så det ikke er muligt at skelne om lyden skyldes en utæthed eller en fejlkilde. Enkelte firmaer lytter altid efter eventuelle fejlkilder, inden der sættes vakuum på anlægget.

- Metoden giver ingen informationer om tilstanden af tanken med hensyn til tæringer og godstykkelse.

Trykprøvning

Princip: Ved trykprøvning af tankanlæg afproppes systemet, hvorefter der sættes tryk på anlægget. Utætheder kan herefter registreres via et manometer, der registrerer et eventuelt trykfald. Trykket afhænger meget af det enkelte anlæg. Det er vigtigt, at manometeret har en høj følsomhed så selv små trykfald kan registreres. Trykprøvning af selve tanken foretages kun sjældent, da tanke normalt er konstrueret til at være trykløse, og derfor kun må udsættes for et lavt tryk.

Trykprøvning af rørsystemet benyttes ofte, da rørsystemer kan udsættes for et større tryk, hvorved det er nemmere at konstatere et tryktab og dermed en utæthed. For nogle rørledninger er det ikke muligt at gennemføre trykprøvning, da de ikke kan frakobles tanken, så det er muligt at sætte tryk på ledningen. Det er vigtigt at være opmærksom på, at Arbejdstilsynet sætter snævre begrænsninger for, hvor meget tryk man må bruge, så der ikke er risiko for rørbrud.

Afhængigt af, om anlægget er i drift eller under etablering, foretages trykprøvningen både med kemikalie, vand, atmosfærisk luft og kvælstof. Der er forskel på, hvor længe de enkelte firmaer vælger at bibeholde trykket på anlægget, men tiden har betydning for metodens detektionsgrænse. De fleste trykprøver over få timer, mens andre anbefaler, at det bør gøres over minimum et døgn for at sikre, at mindre utætheder detekteres.

Prisen for trykprøvning af en tank på 10.000 liter med tilhørende rørledninger er ca. 7.000 kr. ekskl. moms (2007 prisniveau).

Fordele:

- Den er forholdsvis effektiv til at detektere utætheder på tankanlæggets rørledning.

Ulemper:

- En test af et tankanlæg er forholdsvis tidskrævende.

- Normalt er tanke konstrueret som trykløse tanke, så et tankanlæg kan blive overbelastet, når det sættes under tryk.

- Ved trykprøvning med kemikalie i anlægget er der risiko for, at kemikaliet trykkes ud i jorden og forværrer en eventuel forurening.

- Metoden giver ingen informationer om tilstanden af tanken med hensyn til tæringer og godstykkelse.

- Foretages trykprøvningen over kort tid er der risiko for at mindre lækager ikke detekteres.

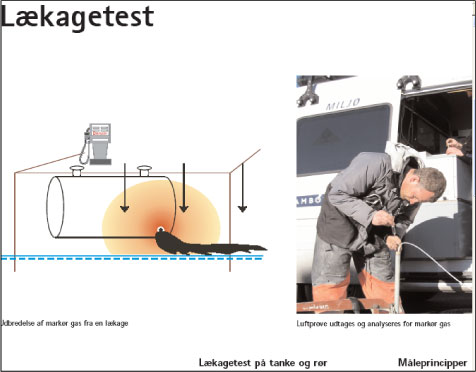

Lækagetest eller Tracer tight tank test

Princip: Metoden består i at injicere en markørgas (halogonerede stoffer) ned i tankanlægget. Efter 1 – 2 uger, når markørgassen er fordelt med produkterne i tanke og rør, undersøges området ved anlægget. Fra en række målepunkter omkring anlægget udtages poreluftprøver fra den umættede zone, der herefter analyseres for indhold af markørgas, jf. figur 6.5.

Figur 6.5. Testopstilling af lækagetest af tankanlæg.

Prisen for lækagetest af tankanlæg på 10.000 liter med tilhørende rørledninger er ca. 13.000 kr. ekskl. moms (2007 prisniveau).

Fordele:

- Kan anvendes i alle tanke.

- Medtager også rørføringer fra de undersøgte tanke.

- Tankanlægget udsættes ikke for belastning som ved tryk- og vakuum tæthedsprøvning.

- Udføres mens tanke samt rør er i drift og fordrer således ikke, at tanke tømmes, udluftes og rengøres.

- Giver informationer om omtrentlig placering af lækage i tanke eller rør.

Ulemper:

- Der er eksempler på, at der er tabt sporstof på jorden i forbindelse med håndteringen af markørgas, hvorved tankanlægget fejlagtigt er dokumenteret utæt.

- Giver ikke informationer om tilstanden af tanken herunder tæringer og godstykkelse.

- Der bør udvises omhyggelighed ved placerering af moniteringspunkter samt injektion af sporgas i tankene. Moniteringspunkter bør have kontakt med tankgrav.

- Metoden giver ingen informationer om tilstanden af tanken med hensyn til tæringer og godstykkelse.

Indvendig inspektion

Princip: Ved indvendig inspektion foretages visuelt og med udstyr en vurdering af tankens tilstand indvendig fra. Der foretages en vurdering af tankoverfladen, herunder om der er sket tæringer, kvaliteten af de korrosionsbeskyttende foranstaltninger (maling), måling af tykkelsen af ståltanken med videre

Af udstyr benyttes blandt andet tankscanner, der er i stand til at måle godstykkelsen af tanken og dermed afsløre eventuel korrosion indvendig og udvendig på tanken. Derudover anvendes ultralydtykkelsesmåling, der er i stand til punktvis at måle godstykkelse af tankvæggen.

Prisen for test af en nedgravet tank på 10.000 liter er ca. 8.000 kr. ekskl. moms (2007 priser).

Fordele:

- Er effektiv til at vurdere tilstanden af tankens indvendige og udvendige side, herunder godstykkelse.

- Kan anvendes i alle tanke.

- Tæringer kan udbedres ved reparation eller holdes under observation.

Ulemper:

- I tanke under 6 m³ volumen kan tankscanner normalt ikke anvendes, da mandehul på tank normalt er for lille og tankens bund skal være plan. Håndholdt udstyr kan dog delvist bruges i cylindriske tanke.

- Ved ultralyd gives kun godstykkelsen i målepunktet, og derved er det vanskeligt at afsløre eventuelle punkttæringer.

- Tidskrævende, da det kræver at tanken tømmes, udluftes og rengøres.

- Kan ikke gennemføres på røranlægget.

Driftskontrol

I den daglige drift af anlægget er det vigtigt, at de forskellige anlægsdele og systemer løbende efterses og vedligeholdes. Hvor ofte den enkelte driftskontrol bør gennemføres, kan variere meget afhængigt af blandt andet tankanlæggets alder. Ved anlæg, hvor der i forvejen er stillet skærpede krav, bør der oftere end ved anlæg med normale krav gennemføres driftskontrol. I det følgende er der redegjort for, hvilke delanlæg der særligt bør være opmærksomhed omkring:

- Katodisk beskyttelse. Ved årlig kontrolmåling af beskyttelsesanlæggets funktion (beskyttelsespotentiale, strømforbrug, spænding og fraisoleringer) foretages endvidere visuel inspektion af ensrettere, kabelføringer samt øvrigt installeret udstyr, og på baggrund heraf vurderes den katodiske beskyttelseseffektivitet. Ensretter til påtrykt strøm bør minimum tilses hver uge for at kontrollere, dels at anlægget er tændt, dels at der ikke er sket ændringer i udslag på driftsinstrumenter. Hvis der sker ændringer, bør sagkyndigt tilsyn tilkaldes. Årlig kontrolmåling bør udføres af fagspecialister.

- Pejling af vand. Pejling af vandindholdet i tanken samt med efterfølgende fjernelse af vand gennemføres, hvor der opbevares kemikalier, der ikke er blandbare med vand. Bør gennemføres minimum en gang månedligt. Kontrollen kan gennemføres af driftsherren.

- Elektroniske alarmsystemer. Det er vigtigt, at der gennemføres kontrol med, at de elektroniske alarmsystemer fungerer efter hensigten. Ofte kan dele af systemerne befinde sig i aggressive miljøer, så der kan være risiko for, at de bliver ødelagt og ikke overvåger og kan alarmere i tilfælde af utætheder. Nogle af systemerne kan driftsherren selv efterse, mens der til andre kræves fagspecialistviden.

6.1.5 Typiske erfaringer på hvor det går galt

Mange forureninger skyldes anlæg, der er etableret i en periode, hvor der var ringe eller ingen fokus på beskyttelse. Men selv med nyere anlæg er der erfaringer med, at tankanlæg kan medføre omfattende jord- og grundvandsforurening. I nedenstående figur 6.6. er der for eksempel et eksempel på en utæthed fra en nyere kemikalietank, som følge af manglende korrosionsbeskyttelse.

Figur 6.6 Korrosionsgrube i en 8 år gammel rustfri ståltank.

På baggrund af en lang række erfaringer med forureninger fra tankanlæg er der i det følgende angivet nogle typiske årsager til forurening:

- Korrosion af tankanlæggets metaldele, hvor der er sket gennemtæring, så kemikalie er sivet ud, er en typisk kilde til forurening, jf. figur 6.3. Det er særligt korrosion af rørledninger af stål, som ikke er korrosionsbeskyttet. Ligeledes ses gennemtæringer af tanke, hvor der ikke er foretaget ordentlig passiv beskyttelse med maling eller glasfiber. Der er ligeledes eksempler på, at der er sket korrosion af unioner og fittings. Årsagerne til korrosion kan være:

- Forkert materialevalg.

- Stød og slag af passiv korrosionsbeskyttelse som maling, epoxy, galvanisering, så der er uhindret adgang til korrosion af det ubeskyttede stål.

- Forkert materialevalg.

- I samlinger og overgange, hvor der skal sammenkobles rørledninger eller fra rørledninger via unioner og fittings til tank, pumper, standere med videre træffes ofte utætheder. Årsagerne er overvejende, at man ved etableringen eller i forbindelse med reparationer ikke har været tilstrækkelig omhyggelig med at spænde anlægsdele tilstrækkeligt eller, at der er sket korrosion i samlingen.

- Overbelastning af tankanlæg har forårsaget, at det er blevet udsat for et for højt tryk i forhold til anlæggets dimensionering, hvorved der er sket brud på rørføringer, tank eller i samlinger.

- Fejl i forbindelse med konstruktion og dimensionering har betydet, at anlæg igennem en årrække har været udsat for overbelastning, så der er kommet utætheder i anlægget. Ved udskiftning af anlægsdele er der adskillige eksempler på, at der er sket fejl, der har medført korrosion eller overbelastning.

- Utætheder i forbindelse med uheld og spild opstår ofte i forbindelse med overtankning eller tømning af anlægget. Påkørsel med køretøjer eller i forbindelse med uvejr, brand, hærværk med videre er ligeledes eksempler på, hvor der er forekommet forurening i forbindelse med uheld / spild.

6.1.6 Elementer der kan indgå som krav

Indledningsvis bør myndigheden sikre, at der i ansøgningsmaterialet er redegjort for materialevalg og materialernes resistens overfor mediets (kemikaliets) påvirkninger. Som udgangspunkt bør der foreligge en udtalelse fra en fagspecialist.

Ved fastsættelse af krav (barrierer) bør det præcisere, at tilladelsen kun gælder for det specificerede kemikalie, og at der bør ske en revurdering ved ændret anvendelse.

I tabel 6.1 er opstillet eksempler på elementer i normale og skærpede krav for overjordiske samt nedgravede tankanlæg.

Omfang og antal af barrierer (krav) er afhængigt af den konkrete situation og bør fastsættes under hensyntagen til tankanlæggets alder, tilstand, uddannelse af personale mv.

| Normale krav | Skærpede krav (Supplement til normale krav) |

|

| Konstruktion | Enkeltvæggede tanke og rørledninger. | Dobbeltvæggede tanke og rør. Overvågning. |

| Etablering | Krav om at ekstern fagspecialist bør overvåge etableringen. Krav om ingen tung trafik over nedgravede tankanlæg. |

|

| Korrosion | Katodisk beskyttelse med påtrykt strøm for nedgravede tanke. Egenkontrol minimum hvert år. Behandling af tankens indvendige bund- eller topzone med speciel maling eller type-godkendte offeranoder i bundzone og rein-spektion hvert 10. år. |

Katodisk beskyttelse med påtrykt strøm for nedgravede tanke. Egenkontrol 2 gange årligt. Behandling af hele den indvendige side af tanken med speciel maling med typegodkendte offeranoder i bundzone og reinspektion hvert 5. år. |

| Sikring | Overfyldningsalarm. | Betongrav eller membran omkring nedgravet anlæg, inkl. dræn samt overvågning af dræn. |

| Overvågning | Beholderkontrol | Etablering af grundvandsboringer umiddelbart nedstrøms anlægget. |

| Kontrol | Tæthedskontrol af hele anlægget hvert 5. – 10 år. | Tæthedskontrol af anlægget hvert år – hvert 5. år. |

Tabel 6.1. Eksempler på elementer i krav/barrierer til overjordiske og nedgravede tankanlæg.

6.2 Belægninger der anvendes til forebyggelse af forurening

I dette afsnit behandles egenskaber ved belægninger, som har betydning for belægningens evne til at tilbageholde spild af sundhedsfarlige kemikalier.

Indledningsvis skal det slås fast, at der ikke kan gives en entydig definition på en fast eller en tæt belægning. Hvorvidt belægningen er fast eller tæt afhænger dels af kemikaliet og dels af påvirkningstiden. Dette er der nærmere redegjort for i det følgende. Herudover er der i bilag 3 angivet eksempler på, hvordan der kan skelnes mellem tæt og fast belægning.

6.2.1 Tætte og faste belægninger

Belægninger benyttes som oftest som ”sekundære barrierer”, hvor den ”primære barriere” udgøres af en nedgravet eller overjordisk tank, en tromle eller en anden beholder, hvis bund og sider er i direkte kontakt med kemikaliet.

Den sekundære barriere har til formål at tilbageholde lækager, der opstår i den primære barriere eller spild, der opstår ved håndtering af kemikaliet på virksomheden.

Definition

I denne orientering skelnes mellem tæt (impermeabel) og fast belægning.

Men hvad forstås egentlig ved en tæt (impermeabel) belægning og en fast belægning? Skal det implicit forstås således, at en fast belægning ikke behøver at være tæt? og hvad forstås ved ”tæt”?

Fast belægning

Der findes ikke en entydig definition på begreberne belægning, herunder fast og tæt belægning.

I vej- og trafikteknisk sammenhæng er en belægning eller en vejbelægning betegnelsen for de ”bundne lag” i en vejbefæstelse. Ved ”bundne lag” forstås lag, hvor de anvendte materialer er sammenbundne af bindemidler (bitumen, cement eller kalk) /21/.

Udover materialer der anvendes til vejbelægning omtales i denne orientering desuden materialer, der normalt ikke anvendes som vejbelægninger for eksempel polymermembraner og metalplader, hvorfor ovennævnte definition er for snæver.

I restproduktbekendtgørelsen defineres en fast belægning i bilag 2 som asfalt, beton, fliser. Tilsvarende defineres i restproduktbekendtgørelsen en tæt belægning som asfalt, beton med mere, der reducerer mængden af vand, der vil perkolere gennem belægningen til højst 10% /22/.

I betragtning af, at denne orientering omhandler muligheder for tilbageholdelse af spild af sundhedsfarlige kemikalier, der kan forurene jord og grundvand, er ovennævnte definition af fast og tæt belægning utilstrækkelig.

Derfor defineres i denne orientering en belægning som materialer (løse eller faste), der placeres ovenpå råjordsplanum.

Tilsvarende defineres et befæstet areal, som et areal med en belægning.

En fast belægning er i denne orientering en belægningstype, der i modsætning til en løs belægning består af materialer sammenbundet af bindemidler (asfalt, beton, betonbelægningssten) samt metalplader og polymermembraner.

Tæt (impermeabel) belægning

Som udgangspunkt er løse belægninger ikke impermeable eller tætte. Faste belægninger kan være tætte.

Grundlæggende er ingen faste belægninger 100 % impermeable / tætte, hvis de udsættes for en påvirkning med vand eller andre flydende kemikalier over lange tidsrum.

Impermeable eller tætte belægninger bør derfor forstås i sammenhæng med det tidsrum hvor den faste belægning påvirkes af kemikaliet.

En tæt belægning er derfor i denne orientering en fast belægning, der i løbet af påvirkningstiden ikke mister sin evne til at tilbageholde kemikalier fra at gennemtrænge belægningen. I bilag 3 er der angivet 3 eksempler på, hvordan man kan bruge orienteringen til at skelne mellem tæt og fast belægning.

Af hensyn til at minimere påvirkningstiden udføres faste (og tætte) belægninger oftest med en hældning >2 %, jf. /16/, dog >2,5% for betonbelægningssten, jf. /23/, der sikrer, at væsker kan strømme af belægningen overfladisk.

Til illustration af forskellen mellem tætte og faste belægninger henvises i det følgende til principskitsen i figur 6.7.

Figur 6.7 Principskitse af belægninger /16/.

I figur 6.7 er øverst med et rektangel skitseret en primær barriere i form af en tank eller et beholdervolumen (R).

Den sekundære barriere under beholderen kan opdeles i 3 konstruktionsklasser /16/:

- Afledningsflade (”Ableitfläche”).

- Opsamlingsbeholder (”Auffangraum”).

- Sump (”Tiefpunkt”).

I principskitse A er hele belægningen på den sekundære barriere beliggende under væskeoverfladen og udgøres af en opsamlingsbeholder med en sump. Hvis påvirkningstiden er tilstrækkelig lang, vil selv en intakt belægning ikke være tæt, derfor vil det være nødvendigt at stille krav om en tæt belægningstype.

I principskitse B og C består den øverste del af den sekundære barriere af en afledningsflade med en hældning på 2 %. I skitse B afledes overskydende væske til en opsamlingsbeholder med sump, mens der i skitse C afledes til en sump, der har overløb til en opsamlingsbeholder med sump.

På intakte belægninger med tilstrækkelig hældning (> 2-2,5 %) er påvirkningstiden som regel så lille (størrelsesordenen minutter), at der kan anvendes en fast belægning. Dette vil typisk være tilfældet på afledningsflader såsom overflader på vaskepladser samt åbne render, der leder til opsamlingsbeholdere og sumpe.

Hvis belægningen på afledningsfladen imidlertid ikke er intakt, og der er dannet hulrum (revner og sprækker) som bevirker at påvirkningstiden øges, kan en fast belægning være en falsk sikkerhed mod gennemsivning.

På intakte belægninger med utilstrækkelig hældning (< 2-2,5 %), for eksempel i opsamlingsbeholdere, gruber, sumpe og lignende, kan påvirkningstiden være forlænget i en sådan grad, at der bør stilles krav om en tæt belægning.

6.2.2 Materialer

Der er i denne orientering valgt at fokusere på følgende belægningstyper, der kan anvendes på eller under jordoverfladen:

- Asfalt.

- Beton (vandtæt beton).

- Fliser og belægningssten af beton.

- Metal (stål).

- Polymermembraner.

Udover selve belægningstyperne behandles også forhold vedr. fugematerialer, der benyttes til belægninger af beton samt til fliser og belægningssten af beton.

Belægningstyperne asfalt, beton og betonbelægningssten anvendes almindeligvis på arealer, hvor der anvendes eller opbevares kemikalier. Derfor er det også inden for de belægningstyper, at der igennem de seneste årtier er fokuseret på udvikling af belægningstyper, der egner sig til at tilbageholde eventuelle spild af kemikalier. Derfor er der også i det følgende overvejende fokuseret på erfaringerne med disse belægningstyper.

Belægningstyperne metal og polymermembraner benyttes kun i begrænset omfang for specielle typer af industriaktiviteter, og er derfor behandlet i et mindre omfang.

Asfalt består af tilslag (stenmaterialer i forskellige størrelser) og bitumen, som er et olieprodukt, der er udvundet ved destillation af råolie. Valget af bitumentype og sammensætningen af stenmaterialerne bestemmer egenskaber af den færdige asfalt, men grundlæggende består en normal asfaltbelægning af ca. 95% sten og ca. 5% bitumen.

Følgende standarder er gældende og relevante for belægninger af asfalt:

- DS/EN 12970:2000 Støbeasfalt til fugtisolering – Definitioner, krav og prøvningsmetoder.

- DS/EN 13043:2003 Tilslag til bituminøse blandinger og overfladebehandling af veje, lufthavne og andre trafikerede områder.

- DS/EN 13108:2006 Vejmaterialer – Bituminøse blandinger – Materialespecifikationer.

Beton består af tilslag (hovedsagelig sand, grus og sten), cement og vand. Blandingsforholdet mellem tilslag, cement og vand samt forhold omkring afhærdningen bestemmer egenskaber af den færdige beton. Beton til oplagspladser kan leveres som fabriksbeton, der udstøbes på stedet – eventuelt med armering af stål – eller som færdigstøbte betonelementer. I det sidste tilfælde udfyldes fugerne oftest med et fugemateriale. Vandtæt beton er beton, der som minimum tilfredsstiller krav til beton i aggressivt miljø, jf. DS 411.

Følgende standarder er gældende og relevante for belægninger af fabriksbeton eller af betonelementer:

- DS 411 Norm for Betonkonstruktioner.

- DS-håndbog 134.1.1:2004 Beton – Del 1.1: Betonteknologi.

- DS-håndbog 134.2.2:2004 Betonprøvninger - Del 2.2: Hærdnet beton.

- DS 482 Udførelse af betonkonstruktioner.

- DS/EN 13369:2004 Almindelige regler for præfabrikerede betonprodukter.

Fliser og belægningssten er som oftest fremstillet af beton. Fugerne mellem fliser/belægningssten kan være udfyldt med fugemateriale.

Udover ovennævnte standarder er følgende standarder gældende og relevante for belægninger af fliser og betonbelægningssten:

- DS-håndbog 134.4.1:2005 Betonvarer – Belægningssten, fliser og kantsten af beton.

- DS 1136:2003 Brolægning og belægningsarbejder.

Følgende standarder er gældende og relevante for fugematerialer, der anvendes til belægninger:

- DS/EN 26927:1993 Samlinger i byggeriet. Fugemasser. Ordliste.

- DS/EN ISO 11600:2004 Samlinger i bygninger - Fuger - Klassifikation af og krav til fugemasser.

Metal behandles mht. belægninger i denne orientering som rustfrie stål efter DS/EN 10088 samt ulegerede konstruktionsstål og ulegerede stålplader til trykbærende formål efter DS/EN 10025 og DS/EN 10028.

Følgende standarder er relevante og gældende for belægninger af stål:

- DS 412 Norm for stålkonstruktioner.

- DS 446 Norm for tyndpladekonstruktioner af stål.

- DS/EN 10088-1:2006 Rustfrie stål - Del 1: Liste over rustfrie stål.

- DS-Håndbog 111.2.1:2005 Jern og stål - Del 2.1: Varmvalsede produkter af konstruktionsstål.

- DS-Håndbog 111.3:2005 Jern og stål - Del 3: Stålplader til trykbærende formål.

- DS-Håndbog 111.5:2002 Jern og stål - Del 5: Rustfrie stål/varmebestandige stål og nikkellegeringer.

- DS-håndbog 106.4:2006 Svejsning - Del 4: Specifikationer og procedurer.

Polymermembraner er fremstillet af plast, overvejende polyethylen (HDPE og LDPE) og i mindre omfang polypropylen (PP) og polyvinylchlorid (PVC), og skal opfylde kravene i DS/Info 466. Polymer-membraner anvendes sjældent på industrivirksomheder som sekundære barrierer, men har fundet en vis anvendelse til indkapsling af eksisterende jord- og grundvandsforureninger.

EU-kommissionen /17/ nævner, at følgende impermeable belægninger kan være effektive overfor mindre spild i den daglige driftssituation:

- Lermembraner (for eksempel granulær bentonit mellem 2 lag geotekstil og sand, bentonit og polymermaterialer).

- Fleksible polymermembraner (for eksempel HDPE-membraner).

Økonomi og levetider

I det følgende afsnit præsenteres en række priseksempler for etablering af nye og intakte faste og tætte overfladebelægninger og indbyggede polymermembraner.

Alle overfladebelægninger af hhv. asfalt, beton, fliser / belægningssten og stål samt polymermembraner bør udlægges på et underlag, der er vel drænet og vel komprimeret for at undgå sætninger med lunker i belægningen og risiko for øget belastning af belægningen til følge.

Da de nævnte belægningstyper i grove træk kræver samme opbygning og konstruktion af underlaget, er det valgt kun at give priseksempler for selve belægningen.

Priseksemplerne er beregnet med udgangspunkt i V&S Prisbog Anlæg 2007, og er suppleret med vejledende priser fra leverandører på det danske marked. Priseksemplerne afspejler entreprenørens vejledende udsalgspris for tilbudsarbejde, ekskl. arbejdspladsindretning og moms. Priseksemplerne er i januar 2007 prisniveau, jf. tabel 6.2.

Priseksemplerne er beregnet med udgangspunkt i et belægningsareal på 500 m², og er (med mindre andet er nævnt) angivet som leveret og udlagt inkl. kørsel indtil 15 km.

| Asfalt | Beton (vandtæt) | Fliser / belæg- ningssten |

Metal | Polymer- membran |

||

| Normal vandtæt asfalt (note A) |

”tæt” asfalt (note B) |

Aggressiv miljøklasse (note C) |

Ekstra aggressiv miljøklasse (note C) |

Betonbelæg- ningssten (note D) |

4 mm standard stålplade (note E) |

1 mm standard HDPE-membran (note F) |

| Kr. pr. m² | Kr. pr. m² | Kr. pr. m² | Kr. pr. m² | Kr. pr. m² | Kr. pr. m² | Kr. pr. m² |

| Ca. 450 | Ca. 440 | Ca. 445 | Ca. 450 | Ca.255 | Ca. 250 | Ca. 80 |

Tabel 6.2 Priseksempler på overfladebelægninger og polymermembraner.

Note A: < 2 % hulrum, opbygget af grusasfaltbeton GAB1 med en lagtykkelse på 48 mm, asfaltbeton bindelag ABB med en lagtykkelse på 48 mm samt asfaltbetonslidlag AB med lagtykkelse på 38 mm.

Note B: < 2% hulrum samt permeabilitet <10-12 m/sek., opbygget af grusasfaltbeton GAB1 med en lagtykkelse på 48 mm, asfaltbeton bindelag ABB med en lagtykkelse på 48 mm samt pulverasfaltslidlag PA med lagtykkelse på 30 mm.

Note C: Lagtykkelse 250 mm, ekskl. forskalling, men inkl. armering.

Note D: t = 100 mm, inkl. 30 mm brolæggergrus 0-8 mm.

Note E: I udskårne stykker á 2,5 m x 8,8 m, ekskl. levering og ekskl. sammensvejsning.

Note F: Svejset inkl. beskyttelseslag på over- og underside bestående af geotekstil.

Belægningernes levetid og evne til at tilbageholde spild af kemikalier, der kan udgøre en risiko for jord- og grundvandsforurening afhænger i høj grad af, om de er fagligt korrekt etableret og vedligeholdt.

Under forudsætning af korrekt etablering (såvel underlaget som selve belægningen) samt vedligeholdelse har ovennævnte belægninger alle en levetid og evne til at tilbageholde spild af kemikalier, der kan udgøre en risiko for jord- og grundvandsforurening, på mere end 20 år.

Hvis derimod underlaget ikke er i orden (for eksempel ikke er vel drænet og afrettet), hvis selve belægningen ikke er korrekt etableret (for eksempel udtørringsrevner i beton, svejseskader i stål og polymermembraner, sjusk med fugematerialer etc.) og ikke er korrekt vedligeholdt (revner og brudskader ikke repareret, fuger ikke efterset og repareret etc.) kan belægningernes evne til at tilbageholde spild, der kan forurene jord og grundvand, være nedsat.

6.2.3 Korrosion af anlæg

Belægninger af metal korroderer. Mht. korrosionshastigheder og bestandighed over for forskellige kemikalietyper henvises til orienteringens afsnit 6.1.3, hvor korrosion af metal er nærmere behandlet. Det skal dog nævnes, at de overordnede erfaringer med korrosion af metalplader særligt er relateret til svejsningerne, hvor pladerne er sammensvejset. Endvidere er det også et stort problem, at metalplader ofte ”arbejder” meget i forbindelse med store udsving i temperatur.

Belægninger af asfalt, beton eller belægningssten samt polymer-membraner korroderer ikke i normal forstand. Der sker derimod en forvitring forårsaget af temperatursvingninger, frost og tø samt vejsalt. Forvitringens resultat - revner og sprækker - kan forværres som følge af tung trafik og spild af kemikalier, der kan påvirke og nedbryde tilslagsmaterialer i belægningerne.

I figur 6.8 ses en skadet betonbelægning på en påfyldningsplads. Revnen er antagelig opstået som følge af tung trafik og manglende armering.

I det følgende beskrives detaljeret enkeltheder i den foreliggende viden om overfladebelægningstypers, fugematerialers og polymermembraners modstandsdygtighed over for kemikalier.

Figur 6.8. Skadet betonbelægning ved påfyldningsplads.

Overfladebelægningers og polymermembraners bestandighed over for kemikalier

Ved valg af belægningstype spiller dennes bestandighed over for forskellige typer af kemikalier en stor rolle.

Indtrængning af forurenende kemikalier i asfalt og beton kan medføre reaktioner med / nedbrydning af bitumen / cementpasta, tilslag eller armering. Indtrængning af organiske opløsningsmidler i polymer-membraner kan medføre kvældning og nedbrydning af de kemiske bindinger i plastmaterialet. Omfanget af nedbrydningen afhænger desuden af:

- Kemikaliets koncentration og hydrofobe egenskaber.

- Kemikaliets stofegenskaber (bl.a. pH).

- Temperatur (reaktionshastighed fordobles ved stigning i temperatur på 10 0C).

For overfladebelægninger af asfalt, vandtæt beton og metal (stål) er bestandigheden over for forskellige kemikaliegrupper angivet i tabel 6.3. Se endvidere bilag 3 for eksempler på brug af tabellen.

| Kemikaliegruppe | Effekter på asfalt | Effekter på vandtæt beton | Effekter på metal (stål) |

| Vand | Frostskader ved frysning i vandmættet tilstand | Frostskader ved frysning i vandmættet tilstand | Ingen kendte |

| Olieprodukter | Afhængigt af kemikaliets hydrofobe egenskaber kan der ske en blødgøring af bitumen. Herved reduceres viskositeten af den nedsivende væskeblanding, hvorved risiko for gennemsivning øges betydeligt | Væsketab ved gennemsivning med udtørring af betonen til følge og risiko for revnedannelse. Benzin – ingen nedbrydning af cementpasta. Terpentin – svag nedbrydning af cementpasta. Diesel og smøreolie – kraftig nedbrydning af cementpasta. |

Ingen kendte |

| Aromatiske opløsningsmidler | Væsketab ved gennemsivning med udtørring af betonen til følge og risiko for revnedannelse. Ingen nedbrydning af cementpasta. |

Ingen kendte | |

| Alifatiske opløsningsmidler | Væsketab ved gennemsivning med udtørring af betonen til følge og risiko for revnedannelse. | Ingen kendte | |

| Polære opløsningsmidler |

Væsketab ved gennemsivning med udtørring af betonen til følge og risiko for revnedannelse. Acetone kan indeholde syre, der virker nedbrydende på cementpasta. |

Acetone kan indeholde syre, der kan medvirke til korrosion | |

| Klorerede opløsningsmidler | Væsketab ved gennemsivning med udtørring af betonen til følge og risiko for revnedannelse. Klorholdige forbindelser kan medvirke til armeringskorrosion med risiko for bæreevnesvigt. |

Klorholdige forbindelser kan medvirke til korrosion | |

| Phenoler (alle) | Ingen – svag blødgøring af bitumen i belægningens overflade | Svag nedbrydning af cementpasta | Ingen kendte |

| Pesticider | Ingen kendte oplysninger. Klorholdige forbindelser kan medvirke til armeringskorrosion med risiko for bæreevnesvigt. |

Klorholdige forbindelser kan medvirke til korrosion | |

| Phthalater | Svag – middel nedbrydning af cementpasta. | Ingen kendte | |

| Uorganiske syrer og baser | Svag påvirkning af belægningens overflade kan forekomme, hvor belægningen indeholder carbonatholdige tilslagsmaterialer | Afhænger af syrernes pH-værdi. pH<4,5: Meget kraftig nedbrydning af cementpasta. 4,5<pH<5,5: Kraftig nedbrydning af cementpasta. 5,5<pH<6,5: Svag nedbrydning af cementpasta pH>6,5: Ingen nedbrydning af cementpasta HCl, H2SO4 og H2SO3 kan medføre sulfatangreb og nedbrydning af cementpasta. |

Afhænger af syrer og basers pH-værdi, men generelt risiko for meget kraftig nedbrydning som følge af korrosion |

| Cyanider | Ingen påvirkning | Ingen kendte | Ingen kendte |

Tabel 6.3. Forskellige kemikaliegruppers effekter på belægninger af asfalt, vandtæt beton og stål /18/, /19/.

Kemikaliers indtrængningsevne i porøse materialer (herunder især asfalt og beton, men også i polymermembraner) afhænger især af:

- Væskens egenskaber, hovedsageligt overfladespændingen, men også af viskositeten.

- Tidsfaktoren.

- Det porøse materiales egenskaber og tilstand.

Indtrængningsevnen er omvendt proportional med væskens viskositet og overfladespænding, således at væsker med lille viskositet og lille overfladespænding har størst indtrængningsdybde. Eksempelvis har vand lav viskositet.

Tidsfaktoren er af afgørende betydning for den mulige nedsivning gennem belægningen. I denne orientering er af hensyn til en tilstrækkelig beskyttelse af grundvandsressourcen valgt følgende opdeling af påvirkningstider:

- Kort. Kemikaliet kan umiddelbart løbe til samlebrønd (påvirkningstid op til 1 time).

- Middel. Kemikaliet står på overfladen op til 1 døgn.

- Lang. Kemikaliet påvirker belægningen op til 3 uger.

Da indbyggede belægninger såsom polymermembraner ikke kan inspiceres visuelt, må der som udgangspunkt regnes med at kemikaliet kan påvirke membranen over uger, dvs. med lang påvirkningstid.

Nedsivning af et kemikalie i et porøst materiale afhænger af flere parametre:

- Sammensætningen af materialet. For beton er det specielt forholdet mellem vand og cement, mens det for asfalt er forholdet mellem tilslag og bitumen.

- Udstøbning herunder komprimering, hærdning og efterbehandling.

I tabel 6.4. er sammenstillet den foreliggende viden om urevnede og fejlfrie overfladebelægningers tæthed og nedbrydelighed samt urevnede og fejlfrie polymermembraners nedbrydelighed over for kemikalier. Se endvidere bilag 3 for eksempler på brug af tabellen.

Det er forudsat, at påvirkningstemperaturen ikke er væsentligt forskellig fra stuetemperatur

Hvor der i tabellen er angivet mere end en betegnelse for nedbrydningen (for eksempel 1/2) angiver dette, at der er kemikalier i kemikaliegruppen, der adskiller sig fra de øvrige. Hvilke kemikalier, der er tale om, fremgår af tabel 6.4. Betegnelsen 1-2 angiver derimod, at det vurderes at nedbrydningen er svag-kraftig.

Hvis et membransystem indeholdende en polymermembran skal kunne modstå kemikalietryk over længere perioder (for eksempel perkolat i deponier), skal membransystemet opbygges med en naturlig eller kunstig geologisk barriere samt en overliggende polymermembran, jf. DS/Info 466.

Specielt for belægningstyperne beton og fliser / belægningssten af beton benyttes af og til en overfladebeskyttelse samt et fugemateriale, til udfyldning af fuger mellem betonplader eller fliser / sten.

Bestandighed af overfladebeskyttet beton

I det følgende behandles følgende almindeligt forekommende overfladebeskyttelsestyper for beton:

- Epoxy

- Polyuretan

- Tjæreepoxy

- Vinylester

- Chlorkautsjuk

I tabel 6.5. er sammenstillet den foreliggende viden om urevnede og fejlfrie overfladebeskyttelsestypers bestandighed over for kemikalier.

Kemikaliegruppe |

Påvirk-ning | Epoxy | Polyuretan | Tjæreepoxy | Vinylester | Chlor- kautsjuk |

| Nedbryd ning |

Nedbryd ning |

Nedbryd ning |

Nedbryd ning |

Nedbryd ning |

||

| Vand | 3 2 1 |

0 0 0 |

0 0 0 |

0 0 0 |

0 0 0 |

0 0 0 |

| Olieprodukter | 3 2 1 |

0-1 0 0 |

1-2 0 0 |

0-1 0 0 |

0-1 0 0 |

2-3 1-2 0-1 |

| Aromatiske opløsningsmidler | 3 2 1 |

2 1 0 |

3 2 1 |

2 1 0 |

1 0 0 |

3 3 2 |

| Alifatiske opløsningsmidler | 3 2 1 |

1 0 0 |

1 0 0 |

1 0 0 |

1 0 0 |

2 1 0 |

| Polære opløsningsmidler | 3 2 1 |

3 2 2 |

3 3 2 |

3 2 2 |

1 0 0 |

2 2 1 |

| Klorerede opløsningsmidler | 3 2 1 |

2 1 0 |

3 3 2 |

1 0 0 |

3 2 1 |

3 2 2 |

| Phenoler (alle) | 3 2 1 |

3 3 1 |

3 3 1 |

3 3 1 |

2 1 0 |

3 3 2 |

| Pesticider | 3 2 1 |

0 0 0 |

2 1 0 |

0 0 0 |

0 0 0 |

0 0 0 |

| Phthalater | 3 2 1 |

- - - |

- - - |

- - - |

- - - |

- - - |

| Uorganiske syrer og baser | 3 2 1 |

1 1 0 |

2-3 2 1 |

1 0 0 |

1 0 0 |

1 0 0 |

| Cyanider | 3 2 1 |

- - - |

- - - |

- - - |

- - - |

- - - |

Tabel 6.5 Overfladebeskyttet betons bestandighed over for kemikalier /18/, /19/.

| -: | Der foreligger ingen kendte oplysninger. |

| Nedbrydning 0: | Ingen nedbrydning. |

| Nedbrydning 1: | Svag nedbrydning. |

| Nedbrydning 2: | Kraftig nedbrydning. |

| Nedbrydning 3: | Meget kraftig nedbrydning. |

| Det er forudsat at påvirkningstemperaturen ikke er væsentligt forskellig fra stuetemperatur. | |

| Betegnelsen 1-2 angiver, at det vurderes at nedbrydningen er svag-kraftig. | |

Da der ved intakt overfladebeskyttelse næppe vil være tale om gennemsivning af betydning er dette ikke medtaget som selvstændig kolonne i tabel 6.5. Ved ikke-intakt overfladebeskyttelse henvises til værdierne i tabel 6.4.

Bestandighed af fugematerialer

I belægninger af støbte betonplader (ikke fliser og belægningssten) anvendes oftest organiske fugematerialer:

- Silicone

- Polyuretan

- Polysulfid

- Epoxy

- Asfalt

Vurderingen af de organiske fugematerialers egenskaber over for kemikaliepåvirkning er foretaget med udgangspunkt i bestandighed og diffusion men ikke tæthed, idet alle ovennævnte organiske fugemasser er væsketætte. De er derimod ikke tætte over for dampe, da der kan foregå stoftransport på dampform (diffusion).

Når der anvendes fugematerialer, er det ikke tilstrækkeligt at vælge et fugemateriale, der kan modstå de påførte belastninger. Det er ligeså vigtigt, at der er en stabil vedhæftning mellem fugematerialet og det materiale, fugematerialet ligger op mod og skal hæfte til.

Det er ligeledes vigtigt at fugegeometrien er i orden. Dermed menes, at de flader, hvor fugematerialet skal hæfte, skal være plane og parallelle og uden porøsiteter. Det bør tilstræbes, at fugematerialet kun hæfter på to sider, så bevægelse er mulig, samt at fugetværsnittet er nær kvadratisk.

Forud for valg af fugemateriale bør det undersøges, om betonoverfladen har været behandlet med en curingmembran, som fugematerialet ikke kan hæfte på. En curingmembran anvendes af og til som forsegling af den friske betonoverflade for at nedsætte fordampningen. Hvis betonen har været behandlet med curingmembran, bør der forud for ilægning af fugematerialet udføres en grundig afrensning af betonoverfladen eventuelt mekanisk. Ligeledes kan det ofte være nødvendigt at foretage en priming af den flade eller underlag, som fugematerialet skal hæfte mod.

Det er ikke muligt at give en generel anvisning for valg af fuge. Metoden må fastlægges i samråd med materialeleverandøren og i overensstemmelse med de aktuelle forhold.

I tabel 6.6 er sammenstillet den foreliggende viden om organiske fugematerialers bestandighed over for kemikalier. For fuger af asfalt henvises til tabel 6.3. Se endvidere bilag 3 for eksempler på brug af tabellen.

| Kemikalie-gruppe | Silicone | Polyuretan | Polysulfid | Epoxy | ||||

| Bestan dighed |

Dif-fusion | Bestandig hed |

Dif- fusion |