|

Forbehandling af hærdeplastbaserede kompositmaterialer til genanvendelse 7 Mekanisk forbehandling7.1 Eksperimentelt Den mekaniske forbehandling omhandler en neddelingsproces i flere trin, hvorved det oprindelige emne neddeles til mindre dele og/eller knuses til mindre partikler. Med en møllevinge som eksempel vil en typisk neddelingsproces omhandle:

Den mekanisk neddelingsproces vil ifølge litteraturen typisk resultere i en opdeling i to genanvendelige fraktioner bestående af:

7.1 Eksperimentelt7.1.1 Mekanisk forbehandling7.1.1.1 Mekanisk forbehandling af polyesterbaseret kompositmaterialeDer er blevet udført et forsøg med neddeling af to udskæringer af glasfiberforstærket umættet polyester (GUP) fra vindmøllehuse, som er fremstillet hos EM Fiberglas A/S. Prøverne havde en diameter på ca. 400 mm. Neddelingen blev udført i en cutter/shredder hos H.J. Hansen Genvindingsindustri i Odense. Det mekanisk neddelte materiale fremstod som en blanding af løse fiberbundter, der er mere eller mindre dækket af plastharpiks, stykker i varierende størrelser (1 - 25 cm) og diverse smuld og støv. Se figur 11 - 13.

Figur 11 Foto af håndsorterede dele af neddelt materiale fra H.J. Hansen Genvindingsindustri: Fortrinsvis fiberdele, der er mere eller mindre dækket af plastmateriale

Figur 12 Foto af neddelt materiale fra H.J. Hansen Genvindingsindustri: Stykker på 5 - 20 cm, enkelte fiberdele, støv og diverse smuld

Figur 13 Foto af neddelt materiale fra H.J. Hansen Genvindingsindustri: Smuld og støv Efterfølgende blev materialet yderligere neddelt i en knivmølle (RAPID K20) monteret med hhv. ø6 mm sold og 10 mm firkantet sold. Der blev lavet forsøg både med en gang og to gange igennem knivmøllen. Det neddelte materiale blev derpå sorteret i fire fraktioner efter størrelse i en mekanisk sigte med maskestørrelser 1,0 mm, 2,0 mm og 2,5 mm. I tabel 15 beskrives fordelingen i vægt-% af de fire fraktioner. Tabel 15. Fordelingen i vægt-% i fire størrelsesfraktioner efter mekanisk forbehandling af materialeprøve af polyester fra EM Fiberglas

7.1.1.2 Mekanisk forbehandling af epoxybaseret kompositmaterialeDer er hos H.J. Hansen Genvindingsindustri i Hadsund blevet udført neddeling og fraktionering i fuld skala af store emner af glasfiberforstærket epoxyplast. Emnerne var møllevinger fra Vestas skåret i stykker af ca. 4 meters længde (se figur 14), og neddelingen blev udført i virksomhedens shredder, der har en kapacitet på ca. 50 tons materiale i timen.

Figur 14 Foto af møllevinger klippet i stykker af ca. 4 meters længde før neddeling Det neddelte materiale havde en umiddelbart overraskende ensartet sammensætning, hvilket sandsynligvis skyldes, at materialeprøven også var ret ensartet (se figur 15).

Figur 15 Foto af neddelt epoxybaseret materiale fra forsøg hos H. J. Hansen Genvindingsindustri i Hadsund Efterfølgende blev materialet yderligere neddelt ved hjælp af en knivmølle (RAPID K20) monteret med hhv. ø6 mm sold og 10 mm firkantet sold. Der blev lavet forsøg både med en gang og to gange igennem kværnen. Det neddelte materiale blev efterfølgende sorteret i fire fraktioner i en mekanisk sigte med maskestørrelse 1,0 mm, 2,0 mm og 2,5 mm. I tabel 16 beskrives fordelingen i vægt-% af de fire fraktioner. Tabel 16. Fordelingen i vægt-% i fire størrelsesfraktioner efter mekanisk forbehandling af vinge af epoxyplast fra Vestas

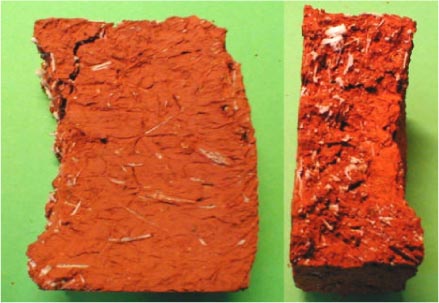

Det neddelte materiale fra en vinge har meget forskellig karakter, i figur 16 vises det materiale som stammer fra vingeroden til sammenligning med figur 15.

Figur 16 Foto af den nederste del af vingeroden, som var vanskelig at neddele pga. den kompakte karakter dvs. meget høje glasindhold 7.1.1.3 Glasindhold i sorteringsfraktionerGlasindholdet i de neddelte sorteringsfraktioner fremgår af tabel 19. Det skal bemærkes, at to fraktioner er slået sammen, således at fragmenter med størrelse i intervallet 1,0 mm til 2,5 mm er blevet behandlet under et. Tabel 19. Glasindholdet (bestemt ved forbrænding ved 625°C) i det neddelte materiale fra møllevinge fra Vestas af epoxyplast. Nneddeling er udført hos H.J. Hansen Genvindingsindustri i Hadsund før og yderligere mekanisk neddeling i RAPID-knivkværn er udført hos Teknologisk Institut.

7.1.2 Genanvendelse af mekanisk forbehandlet kompositmateriale7.1.2.1 Som funktionelt fyld i teglstenslerMekanisk forbehandling resulterer, som tidligere beskrevet, i flere fraktioner af korte fibre (typisk fiberbundter) delvist dækket af plastharpiks, små stykker og en restfraktion med meget støv. De løse fibre og fiberbundter kan umiddelbart anvendes som forstærkningsmateriale i den form, de er i. Håndtering og udlægning vanskeliggøres dog af, at fibre og fiberbundter er delvist dækket af plastharpiks og derfor er ret stive. Et forsøg med at tilsætte mekanisk forbehandlet kompositaffald til teglstensler er blevet udført. Det neddelte materiale fra H.J. Hansen Genvindingsindustri i Hadsund er uden yderligere forbehandling blevet ført til teglstensler i varierende andele op til 20 volumen-%. Lerblandingen blev efterfølgende æltet og formet til kasseformede prøveemner. Disse emner kan udtørres, uden at de revner, og de kan tåle efterfølgende at blive brændt i ovn ved 625°C, hvorved alt organisk materiale forbrændes.

Figur 17 Foto af prøveemner: Minimursten med mekanisk forbehandlet kompositaffald af epoxyplast før anden brænding Prøveemnerne brændes endeligt i elektrisk ovn ved ca. 1000°C

Figur 18 Foto af prøveemner: Minimursten efter sidste brænding ved 1000°C 7.1.2.2 Binding af regenererede fibre og fiberbundter til semifleksible "måtter"For at gøre fibre og fiberbundter mere brugbare blev der udført bindingsforsøg med det neddelte materiale fra møllevingen og en klæber på basis af polyvinylalkohol (PVA), hvorved fibre og fiberbundter bindes som i en traditionel glasfibermåtte. Til forsøget blev der anvendt en standard-snedkerlim til udendørs brug med højt indhold af PVA. For at undersøge bindingsevnen blev der udført forsøg med forskellige blandingsforhold mellem PVA og vand. Forsøgene blev udført med et PVA/vand-forhold på op til 1:10; men umiddelbart så det ud til, at indholdet af PVA kan reduceres yderligere. Vandindholdet i PVA-limen blev eksperimentelt bestemt til 45,5 vægt-%. Det blev antaget, at det resulterende indhold af PVA, dvs. eksklusive vand, emulgatorer og andre hjælpestoffer, udgjorde ca. 50%. I de udførte bindingsforsøg blev der tilført 30 g fortyndet PVA-lim pr. 100 g fibre/fiberbundter. Det resulterende indhold af PVA efter udtørring var mindst ca. 3%. De løse fibre og fiberbundter blev placeret i en spand, og fortyndet lim påsprøjtes under omrøring, så den fordeles godt. De våde fibre/fiberbundter blev udlagt på to måder:

Umiddelbart blev resultatet med de to metoder meget ensartet, og da udlægning med nylonrulle er langt den letteste at udføre, blev den fremgangsmåde brugt efterfølgende.

Figur 19 Foto af semifleksibel "måtte" bundet af løse fibre/fiberbundter fra møllevinge og fortyndet PVA-lim Slutproduktet er en semifleksibel ”måtte”, der kan formes i bløde kurver. Sådanne ”måtter” kan eventuelt anvendes på tilsvarende måde som glasfibermåtter, de er dog ikke nær så fleksible. Prøvning af kompositemner indeholdende disse semifleksible ”måtter” viste efterfølgende lave værdier af styrke og stivhed, hvilket indikerer, at der sandsynligvis ikke kunne opnås tilstrækkeligt god vedhæftning mellem PVA-lim og injektionsharpiks. For at imødegå dette blev der i stedet for PVA-lim anvendt en binder bestående af injektionsepoxy fortyndet med ethanol. Injektionsepoxyen er af samme type som den, der anvendes til fremstilling af prøveplader hos bådværftet KMT - Nord. Der blev udført forsøg af bindingsevnen med to forskellige blandingsforhold af epoxyplast og ethanol (1:5 og 1:10 epoxyplast/ethanol efter vægt). I de udførte bindingsforsøg blev der tilført 30 g fortyndet epoxyplast pr. 100 g fibre/fiber- bundter. Det resulterede i et indhold af epoxyplast efter udtørring på ca. 3%. De løse fibre og fiberbundter blev placeret i en spand, og fortyndet epoxyplast blev påsprøjtet under omrøring for at opnå god fordeling af bindemidlet. De våde fibre/fiberbundter blev udlagt på en stålplade med en tværriflet plastrulle. Stålpladen blev herefter placeret i et varmeskab for at forcere udtørringen. Slutproduktet blev en noget mindre fleksibel ”måtte”, med dog stadig med mulighed for at forme den i bløde kurver. 7.1.2.3 Fremstilling af prøveplader med semifleksible "måtter"Af de ovenfor fremstillede "måtter" blev der fremstillet nye kompositemner ved injektion med henholdsvis polyester og epoxyplast. Injektionen blev udført hos bådværftet KMT - Nord, og egenskaberne af disse kompositmaterialer blev bestemt ved prøvning på Teknologisk Institut. Der blev også fremstillet en prøveplade direkte med løse fibre og fiberbundter, uden at disse forinden var samlet i en semifleksibel ”måtte”. Støbning af denne prøveplade lykkedes ikke og derfor egnet til prøvning. Den prøveplade, der blev fremstillet med epoxyplast og en semifleksibel "måtte" af 2,5 - 6 mm-fraktionen, var ligeledes ufuldstændigt støbt og ikke egnet til prøvning. Årsagen til ufuldstændig støbning var, at vakuumfolien var blevet gennemhullet af de skarpe og stive fiberbundter. Følgende prøveplader var gode nok til at blive prøvet:

Efterfølgende blev der fremstillet yderligere prøveplader baseret på ”måtter” med epoxybinder - 3% epoxyplast opløst i ethanol - og epoxyplast. Injektionen blev udført hos bådværftet KMT - Nord, og egenskaberne af disse kompositmaterialer blev bestemt ved prøvning på Teknologisk Institut. I forbindelse med fremstillingen af de seneste prøveplader blev der anvendt to lag vakuumfolie for at undgå, at folien blev gennemhullet. Samtidigt blev der af Teknologisk Institut fremstillet en prøveplade baseret på epoxysmuld (0 - 1,0 mm-fraktionen); den blev vædet med samme injektionsepoxy, som blev anvendt af KMT-Nord. Det ”våde” epoxysmuld blev efterfølgende udrullet til en plade med en plastrulle og efterhærdet. Materialeegenskaber blev bestemt ved prøvning på Teknologisk Institut. Heraf var følgende prøveplader gode nok til at blive blev prøvet:

7.1.3 Prøvning af prøveplader7.1.3.1 Styrke og glasindholdGlasindhold, bøjebrudstyrke og elasticitetsmodul ved bøjning (E-modul) blev bestemt ved standardiseret prøvning. Bøjebrudstyrke og E-modul: Understøtningsafstand: 16 gange godstykkelsen, dvs. varierende afhængigt af godstykkelsen. Glasindholdet blev bestemt på sorteringsfraktioner og på de to prøveplader som glødetab (glasfibre og uorganiske stoffer) i henhold til ISO 1172 og er angivet i vægt-%. I tabel 17 vises de mekaniske egenskaber af og glasindholdet i de to første prøveplader. Tabel 17. Mekaniske egenskaber af prøveplader fremstillet ved injektion af polyester henholdsvis epoxyplast i PVA bundne "måtter" af mekanisk forbehandlet kompositmateriale

1) "Måtte" med 2,5 - 6 mm store fragmenter injiceret med polyester og efterhærdet i 6 timer ved 60°C. I tabel 18 vises de mekaniske egenskaber af og glasindholdet i de to sidste prøveplader. Tabel 18. Mekaniske egenskaber af prøveplade fremstillet ved injektion af epoxyplast i epoxybundne "måtte" af regenereret mekanisk forbehandlet kompositmateriale samt prøveplade fremstillet ved håndoplægning af vædet epoxysmuld

1) "Måtte" med 1,0 - 2,5 mm store fragmenter injiceret med epoxy og efterhærdet i 6 timer ved 60°C. 7.2 DiskussionDet har vist sig muligt af foretage en yderligere neddeling og sortering i fraktioner af det materiale fra møllevingen, som ikke stammer fra vingeroden jf. figur 15. Derimod har det vist sig særdeles vanskeligt at neddele det materiale, der stammer fra vingeroden og fra udskæringer til bolthuller jf. figur 16. Til den form for kompositaffald kræves en anden slags kværn. Den grovere neddeling udført hos H.J. Hansen Genvindingsindustri er forløbet uproblematisk. At glasindholdet, som vist i tabel 15, i det neddelte materiale er højere end i det ikke sigtede materiale, skyldes, at der under neddelingen dannes en del støv, som hovedsageligt består af hærdeplast, og som ikke opsamles. Desuden forblev der en del tilsvarende støv tilbage i den sæk, hvori fraktionerne opsamledes efter behandling. Det neddelte materiale fra H.J. Hansen Genvindingsindustri i Hadsund er uden yderligere forbehandling blevet blandet i ler til tegl i varierende mængder op til 20 volumen-%. Tanken var, at kompositmaterialet skulle bidrage tilmurstenenes styrke. Prøveemner baseret på dette materiale kan udtørres, uden at de revner, og de kan tåle efterfølgende at blive brændt i ovn ved 625°C og herefter ved samme temperaturstigningshastighed, som anvendes i teglværksindustrien op til ca. 1000°C , hvorved alt organisk materiale forbrændes. Prøvning af kompositemner indeholdende semifleksible ”måtter” med en binder af PVA-lim viste sig at have lave værdier af styrke og stivhed jf. tabel 17, hvilket indikerer, at der sandsynligvis ikke kan opnås tilstrækkeligt god vedhæftning mellem PVA-lim og injektionspolymer. For at imødegå dette blev der i stedet for PVA-lim anvendt en binder bestående af injektionsepoxy fortyndet med sprit (ethanol). Ved brug af injektionsepoxy som binder fås en noget stivere ”måtte”, der dog stadigt lader sig bøje i bløde kurver. Forsøg med direkte vædning af epoxysmuld (0 - 1,0 mm-fraktionen) gav et pænt resultat. Blandingen havde umiddelbart et meget ”tørt” udseende; men efter bearbejdning med plastrulle ændrede konsistensen sig til en dejagtig substans, som kan udlægges og formes med simple værktøjer. Prøvning af prøveplader indeholdende semifleksible ”måtter” med en epoxybinder viste sig at ligge på niveau med de prøver der er bundet med PVA. Prøvning af kompositemne baseret på epoxysmuld viste sig til gengæld at have lidt bedre værdier både mht. bøjestyrke og E-modul jf. tabel 18. De opnåede værdier er dog kun noget bedre, end de værdier der kan opnås med udhærdet polyester eller epoxyplast uden forstærkning. Der udestår således et yderligere udviklingsarbejde, for at reducere mængden af luftindeslutninger og opnå en bedre fordeling af fibre og fiberbundter mht. fraktioner og øge deres andel samt at forbedre forstærkningsmaterialernes samvirke med polyester og epoxyplast. 7.3 Konklusion af forsøg med mekanisk forbehandlingFraktionering af løse fibre eller fiberbundter kan umiddelbart foretages på et tidligt tidspunkt i neddelingsforløbet. Fibre og fiberbundter med en vis længde kan ved simple metoder bindes sammen til nye, semifleksible "måtter", der kan anvendes i kendte fremstillingsprocesser som vakuuminjektion, presning og håndoplægning. Mekanisk forbehandlet kompositmateriale kan anvendes i fremstillingen af produkter af tegl. Det er dog ikke undersøgt, om neddelt komposit har en positiv virkning på teglstens styrke. Dette ville være relevant at undersøge, hvis denne anvendelse skal komme på tale. Den fineste fraktion af neddelt materiale kan ved simpel vædning med injek-tionsepoxy ligeledes anvendes i kendte fremstillingsprocesser som presning (BMC) og håndoplægning. Sammenfattende kan det konkluderes, at der ved anvendelse af mekanisk forbehandlede glasfibre og glasfiberbundter - imprægneret med epoxyplast - vil kunne opnås egenskaber, som vil være tilstrækkelige til produkter, hvortil der stilles moderate krav til mekaniske egenskaber. Det kræver dog forbedring af den semifleksible ”måttes” egenskaber. Prøvning af disse ”måtter” har vist, at der opnås forholdsvis lave mekaniske egenskaber. Årsagen hertil er, at der er for mange luftindeslutninger og utilstrækkeligt samvirke mellem det neddelte kompositmateriale og såvel polyester som epoxyplast. Sådanne ”måtter” vil kunne benyttes til støbning ved vakuuminjektion, håndoplægning og presning.

|